Изобретение относится к области переработки и утилизации резинотехнических изделий, в том числе и изношенных шин, и моет быть использовано на регенераторных предприятиях.

Из предшествующего уровня техники известен способ измельчения изношенных шин (см. патент РФ N 2044650, кл. B 29 B 17/00, 1995 г.), включающий мойку и сушку шин, резку шин на две части вдоль плоскости, перпендикулярной оси шины и проходящей через середину ее протекторной части, предварительное охлаждение шин, размещение на внутренней и внешней поверхностях шин соответственно электрода с игольчатыми выступами и электрода с радиальными выступами, охлаждение до температуры охрупчивания резины, подачу на электроды высоковольтных импульсов с параметрами, обеспечивающими многоканальный искровой разряд между каждой парой расположенных напротив друг друга выступов, с последующим перемещением шины относительно электрода с игольчатыми выступами.

Недостаток известного способа заключается в том, что он не обеспечивает высокой производительности, поскольку разрушению подвергается не вся шина одновременно, а только часть ее половинки.

Известен также способ измельчения изношенных шин (см. патент РФ N 2039650, кл. B 29 B 17/00, 1995 г.), взятый в качестве прототипа и включающий мойку, сушку шин, размещение на внутренней поверхности шины электрода с игольчатыми выступами, а на ее внешней поверхности - сплошного электрода, охлаждение до температуры охрупчивания резины, подачу на электроды высоковольтных импульсов с параметрами, обеспечивающими многоканальный искровой разряд между электродами, с последующим перемещением шины относительно электродов.

Недостаток известного способа заключается в том, что он имеет низкую производительность, обусловленную тем, что измельчение шины осуществляется путем последовательного разрушения ее участков (кольцевых секторов), что приводит к большим затратам времени. Кроме того, за счет различной толщины шины трудно обеспечить режим многоканального искрового разряда, что приводит к увеличению энергозатрат при осуществлении способа.

В основу изобретения поставлена задача, направленная на повышение производительности при измельчении изношенных шин за счет обеспечения условий, необходимых для одновременного разрушения всей шины или группы шин.

Поставленная задача решена тем, что в способе, включающем мойку и сушку шин, размещение на их поверхностях двух электродов, охлаждение до температуры охрупчивания резины и подачу на электроды высоковольтных импульсов с параметрами, обеспечивающими многоканальный искровой разряд между электродами, согласно изобретению перед установкой электродов на протекторной части шин выполняют сквозные радиальные надрезы, расположенные на одинаковом угловом расстоянии друг от друга, электроды размещают на внешних боковых поверхностях каждой шины, после чего осуществляют деформацию шин путем приложения к ним через электроды в направлении, совпадающем с осью шин, сжимающей нагрузки, величина которой обеспечивает по крайней мере плотный взаимный контакт внутренних боковых поверхностей шины, после чего электроды фиксируют друг относительно друга.

Выгодно также, чтобы охлаждение шин осуществлялось со скоростью, не превышающей 10 К/мин.

Предпочтительно, чтобы перед приложением сжимающей нагрузки была сформирована пачка из расположенных в чередующейся последовательности шин и электродов с игольчатыми выступами на противоположных поверхностях.

Преимущество предложенного способа перед известным заключается в том, что за счет выполнения сквозных радиальных надрезов на протекторной части шины (число которых обратно пропорционально толщине протекторной части шины) появляется возможность, не прикладывая больших нагрузок, "сплющить" шину путем приложения к электродам, расположенным на внешних боковых поверхностях шины, сжимающей нагрузки в направлении, совпадающем с осью шины. В результате зазор между электродами будет полностью заполнен разрушаемым материалом, что является одним из условий для обеспечения многоканального режима искрового разряда. При этом наиболее трудно разрушаемая протекторная часть шины будет сильно деформирована. Иными словами, материал этого участка шины будет находиться в сложнонапряженном состоянии, что приведет к повышению эффективности разрушения всей шины при последующем воздействии на него электрических разрядов, и следовательно, к повышению производительности способа.

Указанный выше режим охлаждения деформированных шин позволяет исключить возникновение в материале шины дополнительных термонапряжений, наличие которых может привести к частичному разрушению материала, а следовательно, к частичному или полному исчезновению сложнонапряженного состояния к моменту воздействия на материал электрических разрядов.

Формирование пачки из расположенных в чередующейся последовательности шин и электродов с игольчатыми выступами на двух противоположных поверхностях приведет к еще большей производительности за счет одновременного разрушения нескольких шин.

Настоящее изобретение поясняется конкретным примером, который, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения приведенной совокупностью существенных признаков требуемого технического результата.

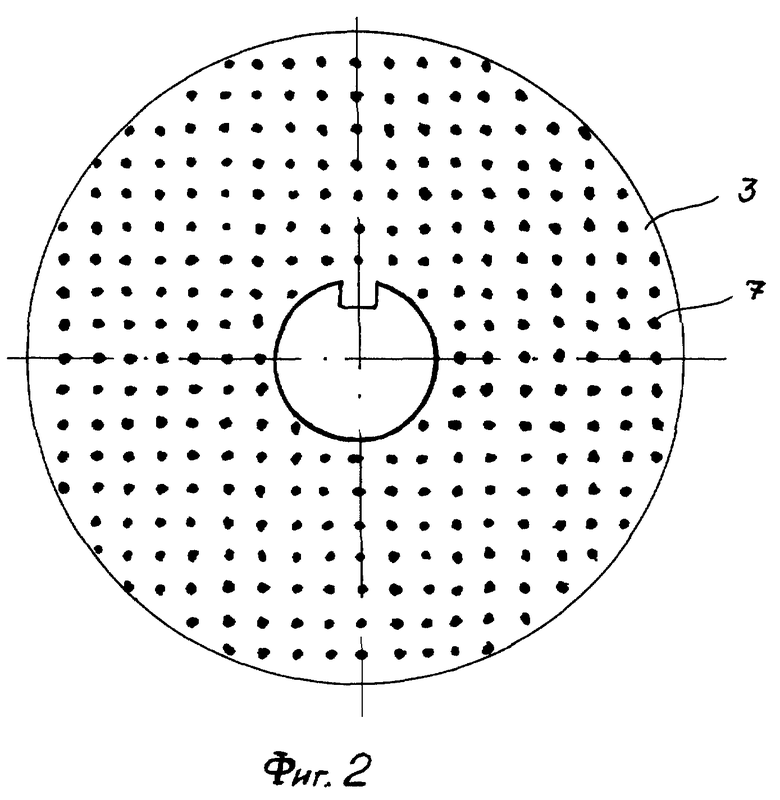

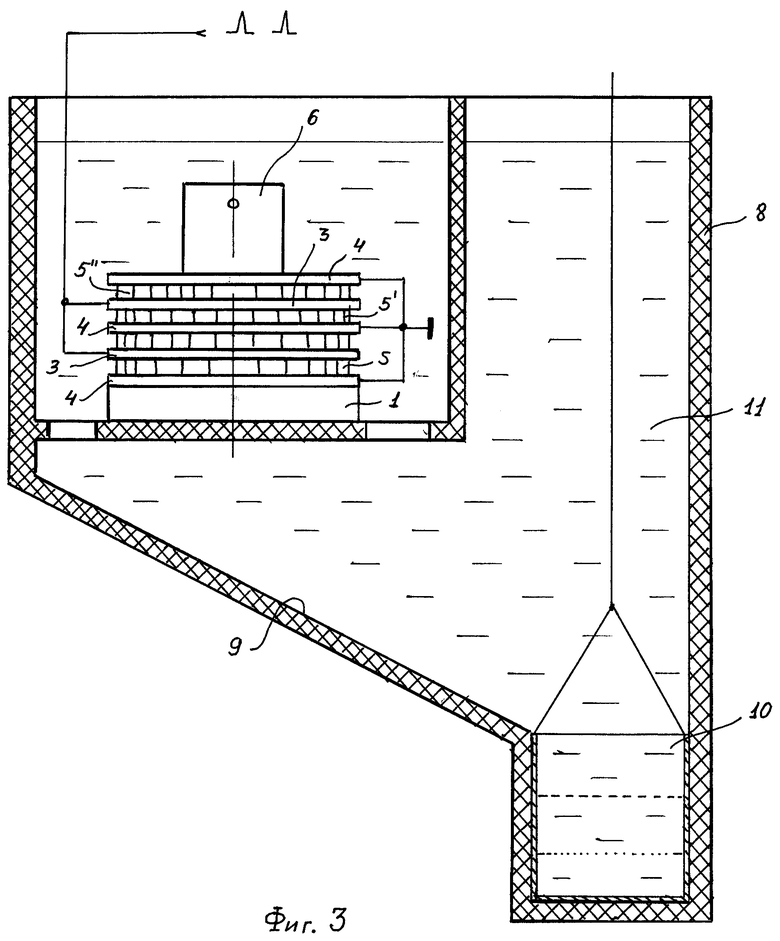

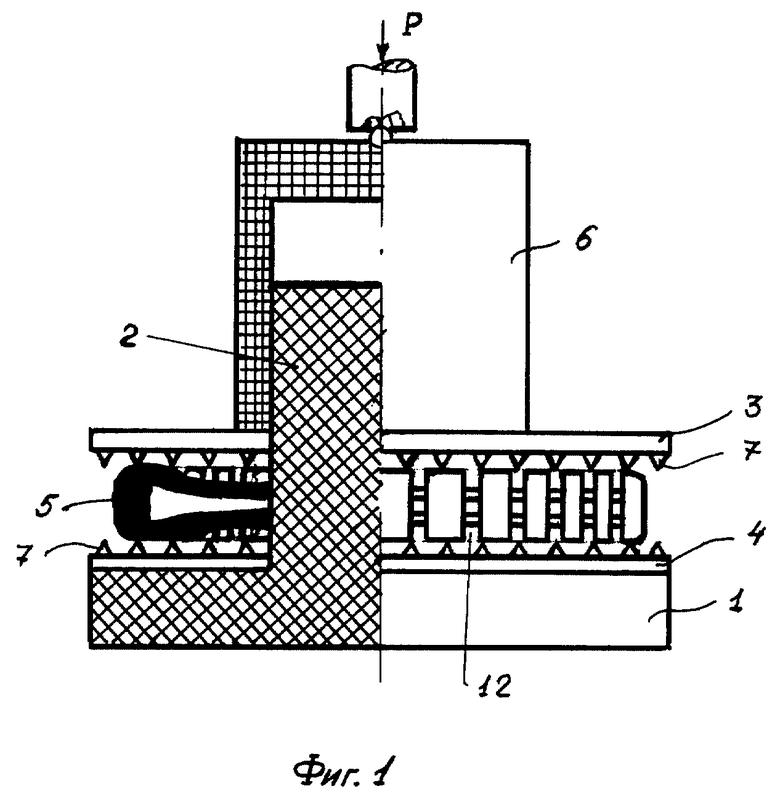

На фиг. 1 изображен схематично электродный узел (частичный разрез), на фиг. 2 - расположение игольчатых выступов на поверхности электродов; на фиг. 3 - общая принципиальная схема устройства для осуществления предложенного способа.

Электродный узел (фиг. 1) содержит диэлектрическое основание 1, диэлектрический стержень 2, жестко закрепленный на основании 1, кольцевые электроды 3 и 4, между которыми размещена шина 5, а также втулка 6.

Игольчатые выступы 7 на поверхности кольцевых электродов 3 и 4 расположены, например, в узлах плоской квадратной сетки (фиг.2).

Электродный узел помещается в криостат 8 с наклонным дном 9 и бункером 10 для сбора целевого продукта. В криостат 8 заливается жидкий хладагент 11, например азот (фиг.3). В шине 6 выполнены радиальные сквозные надрезы 12.

Способ измельчения изношенных шин осуществляется следующим образом.

Предназначенные для разрушения изношенные шины очищаются от грязи механическими щетками и водой с последующей сушкой. Затем в протекторной части шины 5 выполняют сквозные радиальные надрезы 12, причем число надрезов делается тем больше, чем толще протекторная часть шины 5. После этого шину 5 помещают в электродный узел (фиг. 1), содержащий диэлектрическое основание 1 и жестко закрепленный на нем стержень 2, также выполненный из диэлектрического материала. На стержень 2 одевается сначала кольцевой электрод 4, затем шина 5, кольцевой электрод 3 и втулка 6. Игольчатые выступы 7 электродов 3 и 4 обращены в сторону шины 5 и должны находиться попарно напротив друг друга. Для этого на электродах 3 и 4 и стержне 2 выполнены соответствующие направляющие канавки и выступы (на чертеже не показаны).

После этого электродный узел помещают на рабочий стол, например, гидравлической системы, и осуществляют деформацию шины 5 до, по крайней мере, плотного взаимного контакта всех внутренних ее боковых поверхностей. Осевая сжимающая нагрузка - P (фиг. 1) через втулку 6 передается к электроду 3, а затем к шине 5. Наличие надрезов 12 позволяет не только уменьшить величину нагрузки, но и обеспечить за счет расплющивания участков между надрезами 12 полное заполнение зазора между электродами 3 и 4 материалом шины. Благодаря этому создаются благоприятные условия для осуществления режима многоканального искрового разряда. После этого осуществляют фиксацию электрода 3 относительно стержня 2. В качестве средств фиксации может быть использовано любое известное подходящее для этой цели устройство.

Затем электродный узел с шиной 5, зажатой между электродами 3 и 4, помещают в криостат 8, подключают электроды 3 и 4 к генератору импульсов (не показан), после чего начинают медленное охлаждение электродного узла. Для этого охлаждение начинают путем обдува узла газом, температуру которого монотонно понижают. Затем охлаждение осуществляют струей жидкого хладагента. При этом происходит заполнение полости криостата 8 жидким хладагентом 11. Подачу хладагента прекращают после достижения им заданного уровня. Охлажденный до низкой температуры материал шины 5 становится хрупким.

Электродный узел может содержать несколько электродов 3 и электродов 4, между каждой парой которых зажимаются шины 5, 5' и 5'' (фиг.3), что обеспечивает дальнейшее увеличение производительности. При этом электроды 3 и 4 (кроме крайних) имеют игольчатые выступы на двух противоположных поверхностях.

От генератора на электроды 3 и 4 подаются высоковольтные импульсы, в результате чего происходит пробой материала шины с образованием каналов, которые заполняются жидким хладагентом. Заполняющая каналы диэлектрическая жидкость служит для концентрации энергии последующего электрического разряда, а следовательно, для увеличения ее механического воздействия на окружающий материал.

Эффективность разрушения шины 5 повышается также за счет возникновения зон цилиндрической кумуляции в центрах элементарных ячеек плоской сетки, в узлах которой размещены выступы 7. Действительно, если одновременно во всех заполненных диэлектрической жидкостью каналах, образовавшихся после пробоя материала шины 5, осуществить электрический искровой разряд, то в материале шины возникнут радиальные по отношению к каналам ударные волны. Возникшие цилиндрические ударные волны, расширяясь радиально, образовывают в момент своего столкновения зоны цилиндрической кумуляции.

Более того, поскольку материал протекторной части шины 5 находится в сложнонапряженном состоянии, то дополнительное механическое воздействие на него искровых разрядов приведет к его очень быстрому разрушению.

Измельченный материал по наклонному дну 9 самоходом перемещается в бункер 10. Бункер 10 может быть снабжен простейшим ситовым сепаратором для разделения целевого продукта по размерам.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ ИЗНОШЕННЫХ ШИН | 1993 |

|

RU2044650C1 |

| СПОСОБ РАЗРУШЕНИЯ АРМИРОВАННЫХ ИЗДЕЛИЙ | 1992 |

|

RU2010709C1 |

| СПОСОБ ОЧИСТКИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ ОТ ДИЭЛЕКТРИЧЕСКИХ ОТЛОЖЕНИЙ | 1996 |

|

RU2111071C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 2000 |

|

RU2177408C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ИСПОЛЬЗОВАННЫХ АВТОПОКРЫШЕК | 1998 |

|

RU2143950C1 |

| Управляемый разрядник | 1990 |

|

SU1757001A1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ИЗНОШЕННЫХ АВТОМОБИЛЬНЫХ ШИН | 2013 |

|

RU2531199C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ СПОСОБ РАЗРУШЕНИЯ ТВЕРДОГО ТЕЛА | 1992 |

|

RU2038150C1 |

| СПОСОБ ГЕНЕРАЦИИ ГИПЕРЗВУКОВЫХ ПОТОКОВ ПЛАЗМЫ МЕТАЛЛОВ | 1990 |

|

RU1753926C |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИМПУЛЬСНОГО РАЗРУШЕНИЯ ТВЕРДЫХ ТЕЛ | 1992 |

|

RU2038151C1 |

В способе измельчения изношенных шин осуществляют очистку шин, размещение на их внешних боковых поверхностях электродов и охлаждение до температуры охрупчивания резины. На электроды подают высоковольтные импульсы с параметрами, обеспечивающими многоканальный искровой разряд между электродами, осуществляют деформацию шин. Перед установкой электродов на протекторной части шин выполняют сквозные радиальные надрезы, расположенные на одинаковом угловом расстоянии друг от друга. Деформацию шин осуществляют путем приложения к ним через электроды в направлении, совпадающем с осью шины, сжимающей нагрузки, величиной, обеспечивающей, по меньшей мере, плотный контакт внутренних боковых поверхностей шины. Затем электроды фиксируют друг относительно друга. Способ имеет высокую производительность при измельчении всей шины или группы шин. 2 з.п.ф-лы, 3 ил.

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ИСПОЛЬЗОВАННЫХ АВТОПОКРЫШЕК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2072263C1 |

| УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ ИЗНОШЕННЫХ ШИН | 1993 |

|

RU2044650C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ИЗНОШЕННЫХ ШИН | 1993 |

|

RU2039650C1 |

| DE 3924145 A1, 31.01.1991 | |||

| Система для приготовления комбинированного корма для крупного рогатого скота | 2018 |

|

RU2694722C1 |

Авторы

Даты

2000-03-10—Публикация

1998-06-04—Подача