Изобретение относится к оборудованию и способу для извлечения нефти из затопленных водой углеводородных месторождений, и, в частности, к усовершенствованному способу затопления водой и оборудованию для увеличения эффективности операций извлечения нефти.

Заполнение водой является стандартной технологией, используемой для повышения извлечения нефти из углеводородного месторождения. В обычном применении множество инжекционных скважин, расположенных с промежутком в более старых, до некоторой степени истощенных нефтяных месторождениях, используются для увеличения добычи нефти из добывающих скважин, также расположенных повсюду в месторождении. Вода под давлением течет из инжекционной скважины через проницаемую породу в направлении относительно слабонапорной добывающей скважины, которая извлекает нефть с той же самой водой, когда вода течет через породу или пласт в направлении добывающей скважины. Специалисты давно поняли, что хотя вода, текущая через пласт, обязательно несет некоторое количество нефти в добывающую скважину, она также имеет тенденцию все время течь по тем же самым образованным скважинам проточным каналам, что снижает эффективность операций добычи нефти. В результате течения воды по этим образованным проточным каналам, вода имеет тенденцию увлекать меньшую долю нефти, так что "водная фракция" полученных жидкостей в конечном счете превышает стоимость разделения полученной смеси нефть/вода в экономический продукт на основе углеводорода.

Для усовершенствования добычи нефти, использующей технологию затопления водой, специалисты признали выгодность блокирования образованных водяных каналов через пласт для того, чтобы вынудить инжектируемую воду найти новые каналы и посредством этого увлечь новую нефть, которая извлекается с водой. В патенте США 4194563 описана методика усовершенствования операции затопления водой путем инжектирования слоя эмульсии в каналы протекания в пласте, затем промывание буровой скважины спиртом для удаления эмульсии, образованной вблизи буровой скважины. В патенте США 4529523 исследован способ улучшения затопления водой путем использования оксиэтилцеллюлозы для предотвращения образования языков обводнения через существующие потоковые каналы в пласте. В патенте США 4903768 раскрыта методика регулирования профиля поверхности раздела нефть/вода в высокопроницаемой зоне при использовании в качестве управляющего процесса затопления водой или углекислотную стимуляцию. Прорыв запирали, используя активируемую температурой смесь, которая образует твердый блокирующий гель.

Специалисты в области затопления водой также поняли, что водонефтяная эмульсия может быть использована для запирания или по крайней мере уменьшения течения в сильнопористой зоне, посредством чего предотвращается нежелательное образование языков обводнения и улучшается течение углеводородов в добывающую скважину. В патенте США 3472319 исследована технология смешивания эмульсии нефти в воде с минимальной энергией сдвига. Смесь инжектируется в пласт в виде эмульсии с низкой вязкостью, так что капли нефти разбухают в пласте и запирают или частично запирают существующие водяные каналы. В патенте США 3724546 исследована смесь кровь-вода для операций затопления водой. Хотя использовались различные продукты для инжектирования с водой с тем, чтобы способствовать операции затопления водой посредством блокирования или частичного блокирования образованных потоков каналов, предпочтительным инжектируемым продуктом для многих применений затопления водой является целлюлоза. Использование целлюлозы в качестве материала, смешиваемого с водой, хорошо известно, как явствует из патентов США 3848673, 4321968, 4451389, 4627494, 4629575 и 5100576. Концентрация целлюлозы, которая инжектируется с водой в пласт, может изменяться. Путем оптимизации скорости инжектирован жидкости извлечение углеводородов может быть увеличено во время вторичного или третичного процесса извлечения. В патенте США 4374544 и Европейской публикации 48342 описана методика оптимизации скоростей инжектирования и в тоже время предотвращения растрескивания и разрушения пласта, которое может снизить эффективность процесса извлечения нефти.

Специалисты в области вторичного и третичного извлечения нефти в основном признают выгодность смонтированных на трейлере или прицепе смешивающих и инжекционных устройств, таких, как например описанных в статье, озаглавленной "Enhanced Recovery Requires Special Equipment", Oil and Gas Journal, July 12, 1976, pp. 50-56. В патенте США 4448535 Описан портативный аппарат для смешивания песков и твердых добавок при выбранных скоростях инжектирования с водой в скважину. Сухой химикат предпочтительнее подается в бак- мешалку, примыкающий к изменяемому соплу Вентури, в котором вода находится под низким давлением и сильно перемешивается. В Европейской патентной заявке N 91309842.2 раскрыта методика непрерывного перемешивания твердых частиц с жидкостью для облегчения операции гравитационного уплотнения. Для регулирования расхода твердых частиц используется бункер твердых частиц с внутренним шнеком, при этом жидкость направляется в смесительную камеру вокруг периферии шнека. В патенте США N 4311395 описана конструкция шасси для монтирования оборудования, используемого в операциях техобслуживания скважины. В патенте США N 4077428 раскрыта передвижная установка инжектирования воды для операций затопления водой. В патенте США N 4534869 описана фильтрационная система с трехстадийным фильтрующим процессом, используемая для заправочных операций. В патенте США N 4597437 раскрыто портативное устройство для провешивания и добычи, используемое в разработке углеводородов.

В патенте США 4518261 описан способ растворения полиакриламидного порошка в водном растворе для увеличения добычи или извлечения нефти. Для того, чтобы предотвратить увеличение влажности и слеживание порошка может использоваться азотный слой. Полимеры, смешиваемые с инжектируемой водой, могут транспортироваться в миксер сухим воздухом, как описано в патенте США 4014527. Системы регулирования инжектирования гелеобразных жидкостей в скважину описаны в патенте США 3707191, а также в патентах США 4265266 и 4953618. Оборудование для смешивания сухого материала с водой описано в патентах США 3902558, 4357953, 4725379 и 5190374.

Хотя на усовершенствование добычи нефти с использованием технологии затопления водой было затрачено много усилий, дальнейшее усовершенствование этой технологии и связанное с ним снижение стоимости операций добычи являются весьма важными и необходимыми, если частично истощенные углеводородные месторождения начинают играть все возрастающую роль в удовлетворении дальнейших потребностей в нефти. В различных частях света существует огромное количество резервов нефти низкого давления, и для экономичной добычи этих резервов требуется разностороннее гибкое оборудование и усовершенствованные технологии.

Эти недостатки уровня техники преодолеваются настоящим изобретением и усовершенствованным оборудованием и технологией добычи нефти, описанные в настоящем описании для более эффективного извлечения нефти из истощенных месторождений.

Краткое описание изобретения

Согласно настоящему изобретению, порошок целлюлозы смешивается с водой, и смесь инжектируется через направленный вниз шпур в пласт или породу. Целлюлозный порошок гидратируется водой приблизительно тридцать минут после смешивания, когда вола, предпочтительнее, находится внутри пласта, с образованием высоковязкой смеси, которая блокирует старые водные каналы и посредством этого вынуждает инжектированную воду находить новые каналы через пласт, в результате увлекая больше нефти, которую она несет в направлении добывающей скважины. Порошок целлюлозы и инжектируемая вода смешиваются в слабовязкой вихревой смесительной камере, установленной на прицепе для облегчения транспортировки к различным местам скважины. Азотный покровный слой, предпочтительнее, используется для предотвращения увеличения влажности и исключения попадания кислорода в систему, что может нанести вред операциям добычи нефти или неблагоприятно воздействовать на пласт или пластовые жидкости.

Способ по настоящему изобретению может быть использован для точного регулирования инжектирования порошка целлюлозы, а также оксиэтилцеллюлозы, в пласт для увеличения добычи нефти. Порошок целлюлозы может быть смешан с имеющейся в инжекционной скважине водой, и смесь закачивается через различные инжекционные скважины в пористые породы для эффективного блокирования образованных скважинами или существующих потоковых каналов. Гибкость компьютера позволяет легко приспособить систему к условиям определенной скважины и пласта. Точный контроль пропорции оксиэтилцеллюлозы с инжектируемой в скважину водой позволяет стабилизировать и оптимизировать сопротивление течению воды через пористую породу и, таким образом, минимизировать закорачивание воды из инжекционной скважины в продуктовую скважину и, соответственно, увеличить эффективность операций добычи нефти.

Настоящее изобретение использует специальное оборудование и технологию для определения необходимого расхода и необходимой дозировки целлюлозы для максимального увеличения необходимого блокирующего воздействия на образованные водой каналы. Согласно настоящему изобретению предусмотрена система регулирования для получения оператором входных данных и для определения адекватного расхода и необходимой концентрации целлюлозы для инжектирования с заданным расходом воды. Кольцевое и тюбинговое напорные давления воды являются управляемыми. Расход увеличивается от минимального до максимального допустимого насосным оборудованием, и напорное давление в системе трубопроводов регулируется для обеспечения возможности выбора правильного расхода в соответствии с возможностью скважины разгонять смесь. Скорость инжектирования целлюлозы увеличивается и/или уменьшается до тех пор, пока не будут достигнуты, но не превышены, максимальные кольцевое и тюбинговое напорные давления. Изменение скорости инжектирования целлюлозы, следовательно, создает необходимое запирающее воздействие на существующие водные каналы. Таким образом, способ настоящего изобретения увеличивает точность дозирования расхода порошка целлюлозы и обеспечивает полностью контроль и регистрацию для каждой инжекции. Для смешивания с водой с образованием смеси, закачиваемой в нисходящий шпур, также могут использоваться и другие полимеры, а не только целлюлоза. После смешивания и перед закачиванием в смеси целлюлозы с водой могут вводиться посредством химического инжекционного насоса любые добавки.

В пригодном варианте выполнения изобретения используется усовершенствованное оборудование для осуществления операций, включающее четыре передвижных модуля, каждый из которых взаимно связан посредством местных и централизованных регулирующих систем: 1) насосно-инжекционный трейлер; 2) трейлер смешивания и регулирования целлюлозы; 3) трейлер генерирования или использования энергии; 4) резервуар для сыпучего порошка. Давление инжектирования жидкости, температура и расходы могут быть измерены посредством соответствующего оборудования для регулирования и контроля, и сигналы от этого оборудования могут передаваться через дистанционный блок терминала в компьютер наблюдения и контроля. Система способна работать при температурах поверхности от -40oC до +40oC, тем самым увеличивая ее многосторонность.

Целью настоящего изобретения является создание усовершенствованного способа контроля различных условий инжектирования, как например, инжекционное давление скважины, расход инжектируемой жидкости и входная температура инжектируемой жидкости, и, в соответствии с этими условиями, регулирование скорости и величины дозы порошка, которые должны вызвать оптимальное блокирование образованных скважиной каналов для увеличения эффективности операций добычи.

Другой целью настоящего изобретения является создание многостороннего оборудования, которое может эффективно использоваться в различных местах нефтяного месторождения для более эффективного извлечения или добычи углеводородов.

Еще одной целью настоящего изобретения является создание усовершенствованной технологии и оборудования, посредством которых можно более эффективно добывать углеводороды из в какой-то степени истощенных нефтяных месторождений, в результате чего становится более эффективной добыча углеводородов, которые не могут быть добыты существующими технологиями.

Особенностью настоящего изобретения является то, что регулирование величины дозы, а также комбинации величины дозы и скорости порошка могут автоматически осуществляться для более легкого и недорогого достижения наиболее оптимальной скорости инжектирования.

Еще одним отличительным признаком настоящего изобретения является то, что оборудование для осуществления усовершенствованного способа затопления водой может быть передвижным, вследствие чего обеспечивается многосторонность оборудования. Большинство компонентов системы использовались отдельно и испытаны в предыдущих операциях по добыче нефти, так что надежность системы является высокой и стоимость оборудования является сравнительно низкой.

Преимуществом настоящего изобретения является то, что способ определения правильной величины дозы хорошо подходит для различных порошковых полимерных материалов, которые служат для блокирования образованных скважинами потоковых каналов при инжектировании с водой в пласт. Способ дозирования по настоящему изобретению особенно хорошо подходит для использования с целлюлозным материалом, который широко применяется в качестве добавки при смешивании с водой для осуществления технологии затопления водой.

Другим преимуществом настоящего изобретения является то, что оборудование может надежно работать в широком диапазоне температур и особенно хорошо приспособлено для использования в нефтяных месторождениях, имеющих относительно низкие окружающие температуры.

Дополнительным преимуществом настоящего изобретения является то, что используемый способ также может оптимизировать инжектирование путем сочетания параметров скорости и величины дозы для того, чтобы получить наилучшие условия смешивания инжектируемой смеси для отдельной инжекционной скважины.

Таким образом в соответствии с настоящим изобретением создан способ контроля инжектирования водопорошковой смеси через инжекционную скважину в пласт для добычи углеводородов, включающий:

(а) определение необходимой скорости инжектирования смеси;

(б) выбор исходной величины порошка;

(в) смешивание выбранной исходной дозы порошка с водой с получением исходного соотношения порошок-вода в смеси;

(г) инжектирование водопорошковой смеси через инжекционную скважину в пласт;

(д) контроль давления водопорошковой смеси в буровой скважине в окрестности пласта в течение этапа (г);

(е) увеличение заданной исходной величины дозы порошка для увеличения соотношения порошок-вода в водопорошковой смеси;

(ж) определение наибольшей величины порошка, полученной при достижении регулируемого давления заданного предела;

(з) после этого установка величины дозы между исходной величиной дозы и наибольшей величиной дозы для инжектирования смеси в пласт.

Согласно второму аспекту настоящего изобретения создана системы контроля инжектирования водо-порошковой смеси через инжекционную скважину в пласт для добычи углеводородов, содержащая:

смесительный бак для смешивания заданной исходной дозы порошка с водой с образованием исходной смеси с исходным соотношением порошок-вода;

датчик давления для контроля давления смеси в буровой скважине;

средство регулирования жидкости для поддержания необходимой скорости потока смеси в инжекционной скважине; расходомер для контроля расхода смеси, инжектируемой в инжекционную скважину;

регулирующее дозирующее средство для автоматического увеличения выбранной исходной лозы порошка со скоростью, являющейся функцией регулируемого давления и регулируемого расхода.

Согласно третьему аспекту настоящего изобретения создана система контроля инжектирования водопорошковой смеси через инжекционную скважину в пласт для добычи углеводородов, содержащая:

передвижную цистерну для накопления порошка целлюлозы;

передвижной бункер для хранения порошка целлюлозы;

передвижной источник сжатого воздуха для транспортирования порошка целлюлозы из резервуара в бункер;

передвижной смесительный бак для смешивания выбранной исходной дозы порошка с водой с получением смеси с исходным соотношением порошок-вода;

передвижной конвейер для транспортирования порошка целлюлозы из бункера в смесительный бак;

датчик давления для регулирования давления смеси в канале скважины;

расходометр для регулирования расхода смеси, инжектируемой в инжекционную скважину; и

регулирующее дозирующее средство для автоматического увеличения выбранной исходной дозы порошка со скоростью, являющейся функцией регулируемого давления и регулируемого расхода, при этом регулирующее средство содержит средство для регулирования скорости порошка вдоль конвейера.

Согласно дополнительному аспекту изобретения создан способ добычи нефти из углеводородных месторождений, который включает нагнетание смеси гелеобразующего материала с водой в нисходящий шпур, так что гелеобразующий материал гидратируется с образованием вязкого геля после нагнетания, при этом этот способ дополнительно включает контроль противодавления смеси и изменение в ответ на это концентрации гелеобразующего материала в смеси для измерения вязкости геля в нисходящем шпуре.

Краткое описание чертежей

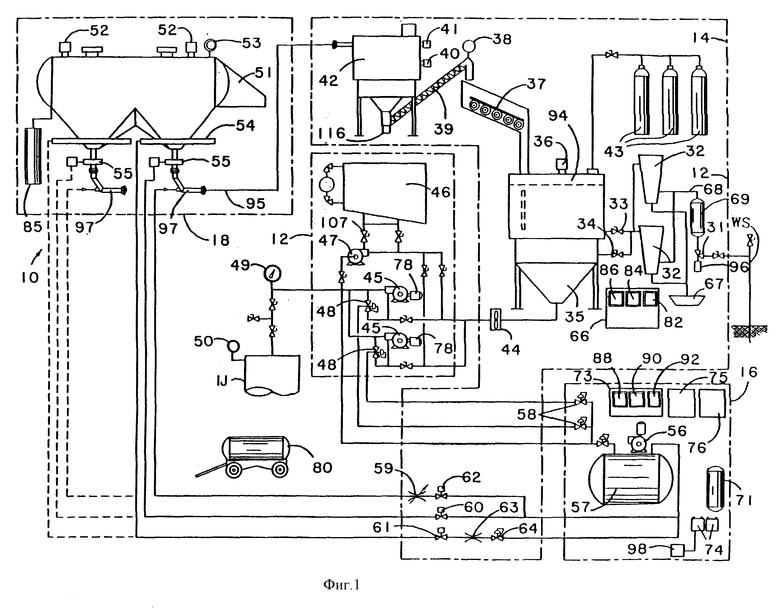

Фиг. 1 является схематическим изображением передвижного оборудования, согласно настоящему изобретению, для получения воды из питающего трубопровода, для добавления необходимого количества порошка целлюлозы в воду и для инжектирования водопорошковой смеси в инжекционную скважину для затопления водой.

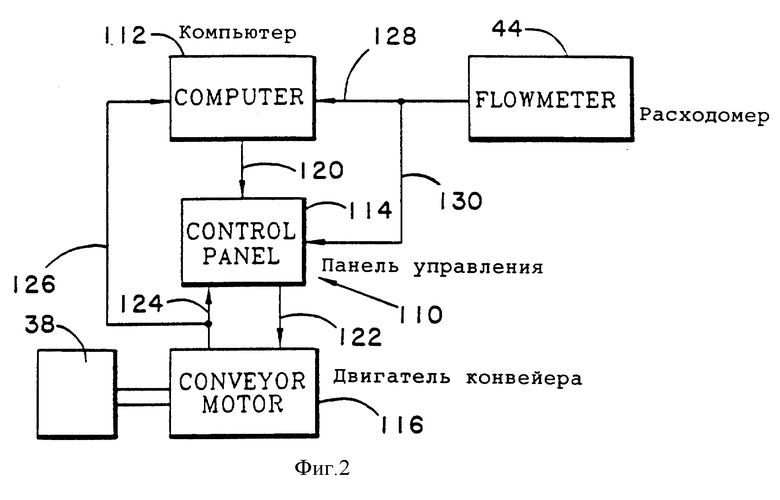

Фиг. 2 является блок- схемой соответствующей регулирующей логической схемы для регулирования шнекового конвейера, показанного на фиг. 1.

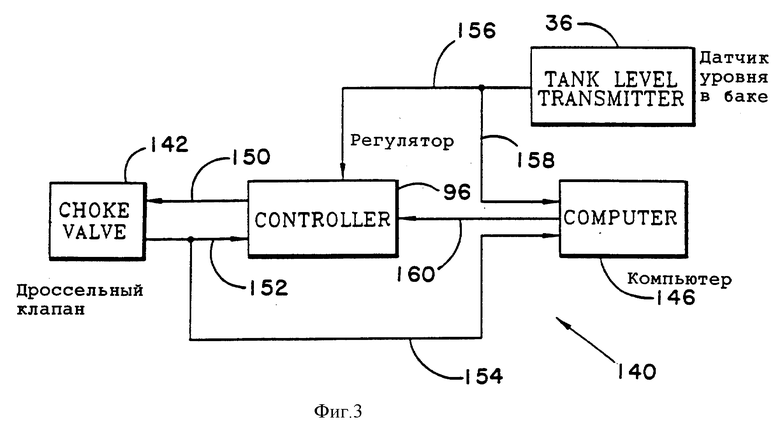

Фиг. 3 является блок-схемой соответствующей регулирующей логической схемы для регулирования дроссельного клапана, показанного на фиг. 1.

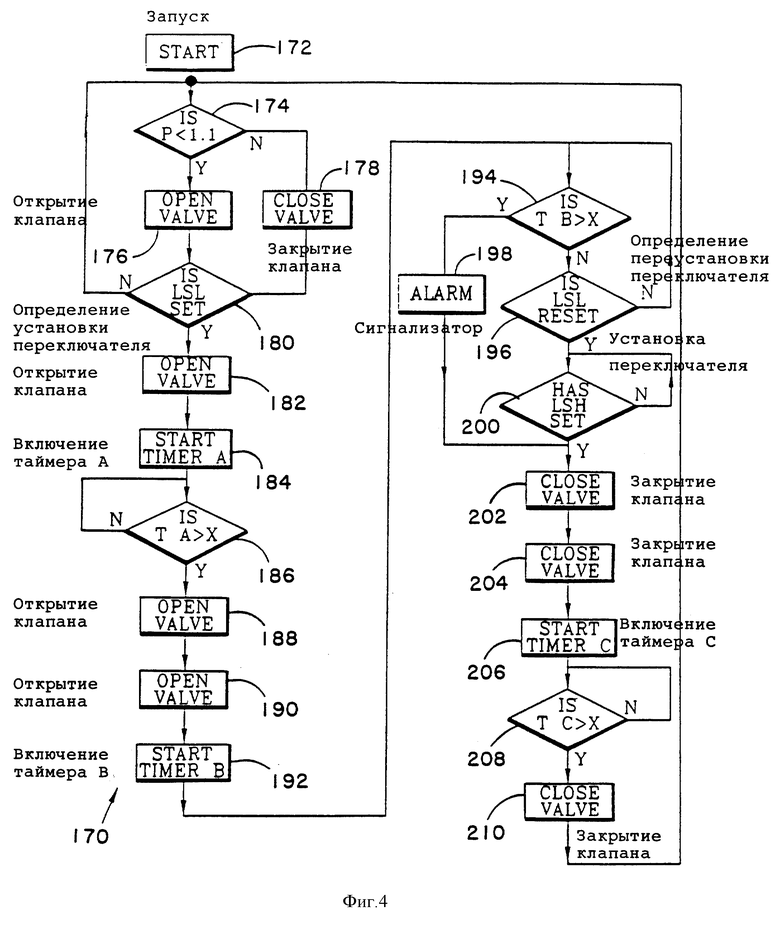

Фиг. 4 является блок-схемой соответствующей логической схемы для регулирования перемещения порошка целлюлозы согласно настоящему изобретению.

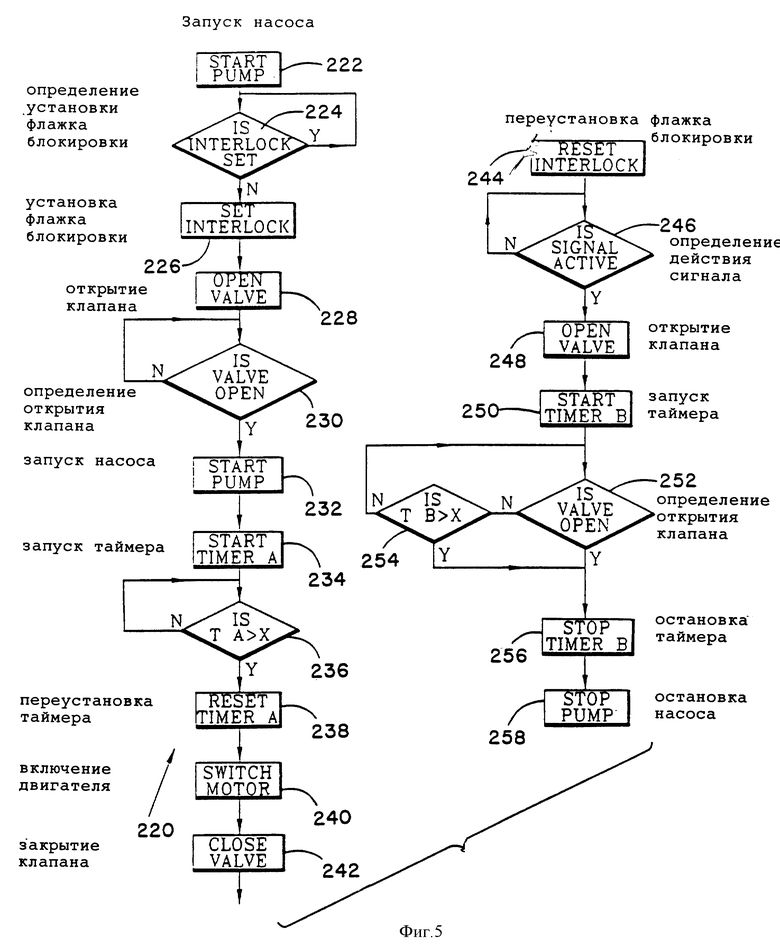

Фиг. 5 является блок-схемой соответствующей логической схемы для эксплуатации инжекционных насосов, показанных на фиг. 1.

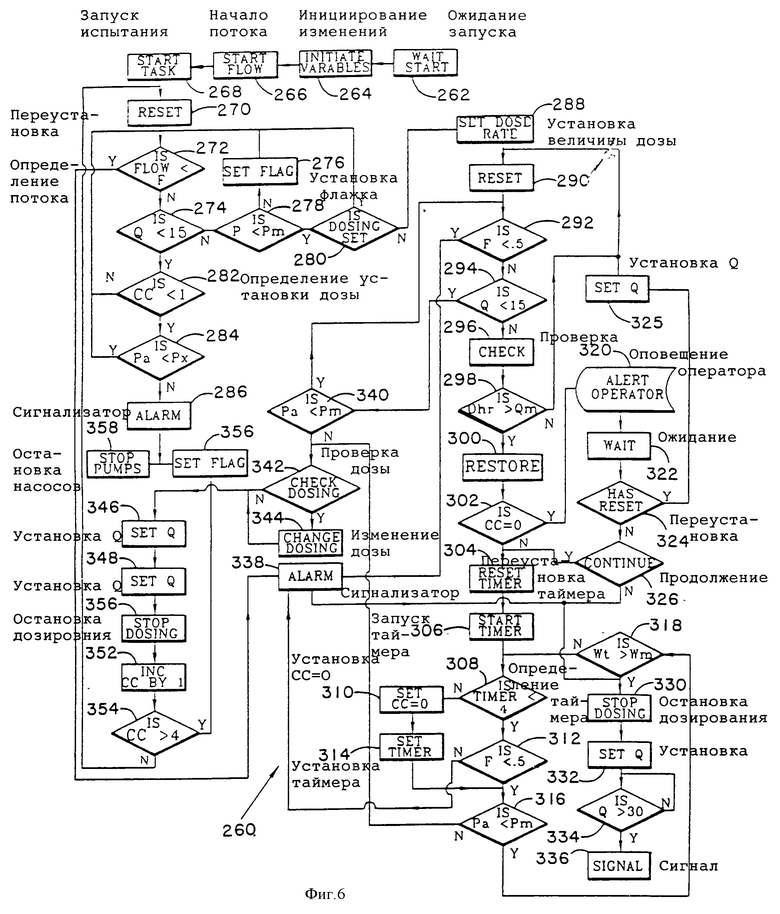

Фиг. 6 является блок-схемой соответствующей логической схемы для регулирования дозирования целлюлозы согласно настоящему изобретению.

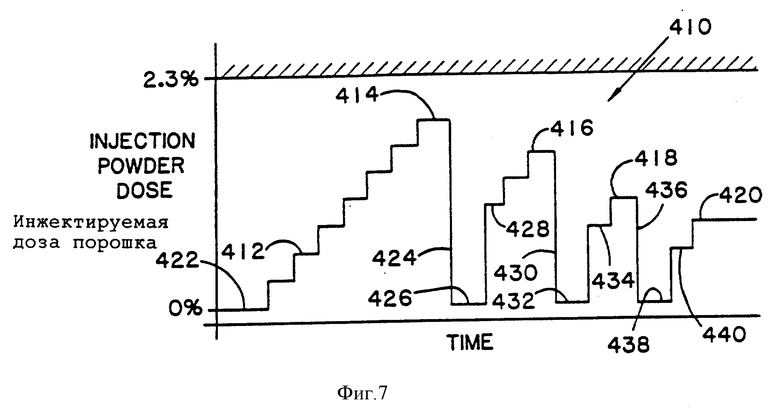

Фиг. 7 изображает график автоматического поиска величины дозы порошка как функции времени согласно изобретению.

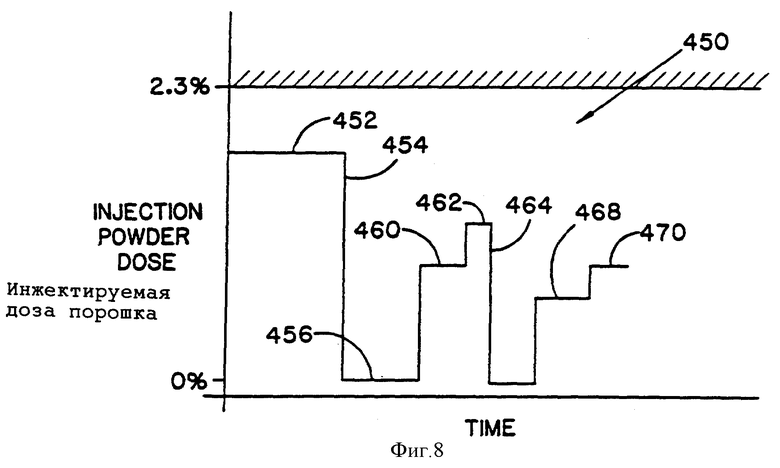

Фиг. 8 является альтернативным графиком величины дозы порошка как функции времени достижения верхнего предела давления в устье скважины.

Подробное описание изобретения

На фиг. 1 схематически изображен один вариант выполнения комплекта оборудования, согласно настоящему изобретению, для осуществления операции затопления водой для добычи нефти из частично истощенных низконапорных месторождений. Комплект 10 является передвижным, так что оборудование может быть легко перевезено от одной инжекционной скважины к другой и/или из одного месторождения в другое, вследствие чего снижается общая стоимость оборудования. Основные компоненты комплекта 10 смонтированы на четырех трейлерах или тягачах с прицепом: насосно-энергетический трейлер 12, трейлер 14 смешивания целлюлозы и контроля, генераторно-энергетический трейлер 16 и насыпной трейлер 18. Каждый трейлер может быть обычным транспортным трейлером или тягачом с прицепом, который, соответственно, может быть легко помещен в нужное место на месторождении. Операции затопления водой используют доступные и имеющиеся в распоряжении водные источники, которые могут быть отведены от местных сетей трубопроводов водоснабжения. Комплект 10 смешивает воду с порошком целлюлозы и инжектирует смесь вниз в одну из множества селективно расположенных инжекционных скважин 1, так что из месторождения может быть добыто больше нефти. В зависимости от определенного типа используемой технологии затопления водой нефть может одновременно добываться из одной или более добывающих скважин (на чертеже не показаны), расположенных повсюду в месторождении.

Полученная из источников водоснабжения вода (производственная вода, сточные воды, речная вода или смесь из одного или более этих источников питания водой) может поддерживаться под давлением с помощью специального соответствующего оборудования, не показанного на фиг. 1. Вода под давлением, используемая для инжектирования, сначала регулируется по давлению дроссельным клапаном 31, который автоматически реагирует на уровень регулирующего устройства 36, предусмотренного на смесительном баке 35 для поддержания необходимого уровня воды в смеситель ном баке. Перед пропусканием в бак 35 воду, предпочтительнее, фильтруют для снижения износа оборудования и повреждения пласта, и поэтому между дроссельным или запорным клапаном 31 и смесительным баком 35 предусмотрены подходящие соответствующие гидроциклонные фильтры 32. На трейлере 14 также может быть предусмотрен скип 67 для отходов для накопления выбросов из фильтров 32. Между фильтрами 32 и баком 35 расположен в параллель верхний нагнетательный регулирующий клапан 33 и нижний нагнетательный регулирующий клапан 34, и оператор может регулировать каждый клапан как функцию необходимой скорости инжектируемой воды для создания вихря в смесительном баке 35. Поэтому оператор определяет необходимую скорость инжектирования в инжекционную скважину, используя обычные методики, и затем регулирует контрольные клапаны для обеспечения необходимой скорости. Поскольку добавляемое количество дозируемого материала относительно невелико, необходимая или оптимальная скорость инжектирования равна, для практических целей, необходимой или оптимальной скорости течения воды в смесительный бак.

Водно-целлюлозная смесь из смесительного бака 35 проходит через расходомер 44 и затем к насосному трейлеру 12, где смесь сжимают до определенно выбранного давления посредством одного или двух инжекционных насосов 45, расположенных в параллель на трейлере 12. Затем смесь передается через серию обычных клапанов в выбранную инжекционную скважину 13, как показано на фиг. 1. Смесь инжектируется в пласт и проталкивается в направлении добывающих скважин инжектированной водой, служащей для улавливания нефти в пласте и переноса ее в направлении добывающих скважин. Согласно настоящему изобретению целлюлоза диспергируется в воду с необходимой скоростью в смесительном баке 35, но гидратация задерживается благодаря процессу смешивания. Каждый инжекционный насос приводится в действие двигателем 78 с изменяемой скоростью, так что необходимая скорость инжектирования для отдельной скважины может быть достигнута путем регулирования скорости насосов 45. Каждый основной насос 45 может, следовательно, снабжаться энергией посредством двигателя 78 с бифилярной обмоткой, так что каждый насос может работать при двух различных скоростях насоса. Альтернативно каждый насос 45 может работать с непрерывно изменяющейся скоростью, если используется приводной двигатель с изменяющейся скоростью.

Насыпной трейлер 16 включает обычную цистерну 51 для хранения порошка целлюлозы. Сжатый воздух из генераторного трейлера 16 герметизирует цистерну 51 до необходимого уровня давления, т.е. несколько ниже, чем давление окружающей среды. Для регулирования уровня порошка внутри цистерны 51 предусмотрены датчики 52. Регулятор 64 давления и регулирующее поток отверстие или дроссель 63 на трейлере 14, следовательно, могут настраиваться для установления давления воздуха в цистерне 51 на необходимом уровне. Давление жидкости внутри цистерны может управляться посредством датчика 53 давления. На насыпном трейлере 18 могут быть предусмотрены баллоны 85 с азотом для обработки порошка в цистерне 51 инертным газом, если порошок не подается в бункер 42. В ответ на сигнал от порошкового бункера 42 один из продуктовых клапанов 55 открывается для подачи порошка из цистерны 51 через гибкий трубопровод 95 в питающий бункер 42.

Для регулирования давления в гибком трубопроводе 95 могут использоваться нагнетательные регулирующие клапаны 59 и 62. Контроль потока регулируемого воздуха также может осуществляться посредством соответствующего сопла 97 для обеспечения постоянного давления воздушного дутья, более высокого, чем давление присутствующего в цистерне воздуха. Псевдоожиженная набивка 54 в цистерне 51 поддерживает течение тонкого порошка к нагнетательным клапанам. Во время запуска или если потоковый трубопровод к бункеру 42 должен быть заглушен, нагнетательные клапаны 55 могут быть заперты, и только сжатый воздух продувается в транспортный трубопровод 95. Когда уровень порошка в бункере 42 падает ниже нижнего уровня переключателя 40, порошковые регулирующие клапаны 60 и 61 открываются для начала воздушного дутья в транспортный трубопровод 95. После заданного промежутка времени, т.е. двух секунд, нагнетательные клапаны 55 открываются. Затем порошок подается в бункер 42 до тех пор, пока переключатель 41 верхнего уровня не покроется порошком (или альтернативно после истечения заданного периода времени), в течение этого промежутка времени нагнетательные клапаны 55 заперты и транспортный трубопровод 95 прочищается сжатым воздухом.

Необходимая доза порошка подается в цистерну 35 из бункера 42 шнековым конвейером 39 и вибрационным столом 37, упрощенно показанным на фиг. 1. Шнековый конвейер 39 с переменной скоростью калибруется для подачи порошка в смесительный бак с необходимой величиной дозы. Смесительный бак 35 имеет два расположенных под углом ввода воды, каждый из которых сообщен по жидкости с одним из клапанов 33 и 34 для создания вихря внутри смесительного бака. Один или оба клапана 33 и 34 могут быть открыты оператором в зависимости от необходимой скорости течения воды в смесительный бак и, следовательно, в инжекционную скважину. Порошок целлюлозы с вибрационного стола может добавляться в центр вихря для обеспечения равномерного смешивания порошка с водой. Порошок остается в смесительном баке в течение, по существу, одинакового и непродолжительного промежутка времени перед выпуском в насосы 45.

Панель 66 управления на трейлере 14 включает основной или компьютер 82 наблюдения и контроля, персональный компьютер 84 с клавиатурой ввода данных и слышимое и видимое сигнальное устройство 86. Компьютер 82 получает от расходомера 44 сигнал о расходе и передает сигнал о расходе порошка шнековому конвейеру с изменяемой скоростью 39 для подачи порошка в смесительный бак 35 с необходимой величиной дозы. Сигнал необходимой величины дозы может быть выражен как функция процентной величины дозы, умноженной на сигнал расхода от расходомера 44, и затем деленный на постоянную величину, которая определяется калибровкой определенного используемого продукта, с получением сигнала расхода порошка, который регулирует обороты конвейера 39 для подачи необходимого количества порошка для смешивания с инжектируемой водой. Taxoконтур 38 обратной связи обеспечивает достижение правильной скорости конвейера. Компьютер 82 и тахоконтур 38 таким образом регулируют скорость, с которой порошок добавляется к инжектируемой воде, и управляет скоростью добавления порошка и реальной скоростью конвейера для обеспечения необходимой величины дозы. Воздушное пространство 94 над водой в смесительном баке 35, предпочтительнее, герметизируется азотом или другим инертным газом для обеспечения подавления роста влажности, поскольку преждевременное увлажнение порошка вредно воздействует на работу системы. Покровный слой азота в пространстве 94 также гарантирует, что кислород не будет увлечен смесью инжектируемой воды с порошком, вследствие чего сводится к минимуму корродирование трубчатых обсадных колонн в инжекционной скважине и в добывающих скважинах, а также разрушение пласта и пластовых жидкостей. Азот может подаваться в бак 35 из баллонов 43, установленных на трейлере 14. Уровень воды в смесительном баке 35 регулируется дроссельным клапаном 31, который, в конечном счете, регулируется регулятором 96 дроссельного клапана. Как поясняется далее, регулятор 96 получает сигнал от датчика уровня в смесительном баке 35 и сравнивает сигнал датчика с сигналом требуемого уровня в смесительном баке, посылаемым в регулятор компьютером 82.

Для генерирования электроэнергии на трейлере 16 установлены два дизельных генератора 75 и 76, при этом каждый генератор питается топливом из дизельного бака 71. Для ритмичного заполнения бака 71 предусмотрен дизельный транспортный блок 80. В соответствующем примере генератор 75 может быть 15-киловаттным генератором с воздушным охлаждением, подающим однофазный переменный ток напряжением 220 вольт, тогда как генератор 76 является 395-киловаттным генератором с воздушным охлаждением, подающим трехфазный ток напряжением 380 вольт и однофазный ток напряжением 220 вольт. Температура генератора 76 должна быть выше -10oC перед его запуском, и, соответственно, генератор 75 может быть сначала запущен при более холодной температуре, и энергия от генератора 75 используется для нагрева масляного зумпфа генератора 76 перед запуском генератора 76. Специалисты должны понимать, что генераторы 75 и 76 могут быть не нужны, если продуктовое месторождение расположено вблизи другого источника энергии, например, источника переменного тока напряжением 380 вольт. Панель 73 управления генератора смонтирована на трейлере 16 и включает компьютер 88, регуляторы 90 насоса и регуляторы 92 двигателя.

Генераторы 75 и 76 поэтому питают электроэнергией запасные батареи, которые также служат в качестве источников постоянного тока. Двигатели насосов (на чертеже не показаны), которые могут быть использованы на любом из трейлеров запитываются генераторами. Датчик 98 может использоваться для зарядки запасных батарей 74. Поэтому для приведения в действие двигателей 78 имеется в распоряжении трехфазный ток напряжением 380 вольт и двигатель (на чертеже не показан), который запитывает воздушный компрессор 56, который герметизирует приемник или бак 57, также запитывается этим током.

Однофазное напряжение 220 вольт может использоваться схемой регулирования насоса для приведения в действие двигателей шнекового конвейера 39 и запитывания источника постоянного тока для запасных батарей 74. Энергия от источника постоянного тока с напряжением 24 вольта может использоваться для схемы регулирования и питания компьютеров. Хотя это не показано на фиг. 1, специалисты должны понимать, что генераторный трейлер 16 также может включать обычное силовое и управляющее двигателями оборудование, а также автоматически выключающее оборудование.

На насосном трейлере предусмотрен бак 46 промывной жидкости, обеспечивающий источник питания водой в случае потери питания от ожидаемого источника воды, и обеспечивающий воду для промывки инжекционной скважины и промывки оборудования перед перемещением оборудования. Струйный насос 47 регулируется разгрузочными регулирующими клапанами 107 на трейлере 12. Также предусмотрена автоматическая разгрузочная система для снижения энергии, необходимой для запуска насосов 45. Оборудование, показанное на фиг. 1, сконструировано для снижения вероятности случайного смешивания порошка с водой перед запланированным смешиванием в смесительном баке 35, с тем, чтобы смесь поступала в необходимое место в пористой породе и не оседала преждевременно. Комплект оборудования, показанный на фиг. 1, однако, сконструирован также для быстрого демонстрирования с тем, чтобы пробки, вызванные преждевременным оседанием, можно было легко прочистить, и система могла нормально функционировать.

На фиг. 2 изображена соответствующая регулирующая схема 110 для регулирования скорости двигателя 116, который приводит в движение конвейер 39, показанный на фиг. 1. Панель 114 управления, схематически изображенная на фиг. 2, может быть персональным компьютером 84, показанным на фиг. 1, и компьютером 112, изображенным аналогичным образом на фиг.2, может быть компьютером 82, показанным на фиг. 1. Компьютер 112 генерирует сигнал требуемой величины дозы Qhr, который передается как сигнал 120 на панель 114 управления. Расходомер 44, следовательно, генерирует сигнал расхода Q, который показан на фиг.2 как 128, при этом этот сигнал является входным для компьютера 112. Тот же самый сигнал расхода Q также является входным сигналом 130 для панели 114 управления. Панель 114 управления генерирует дозирующий сигнал 122 для двигателя 116 шнекового конвейера, при этом сигнал 122 является функцией Qhr сигнала 120 и сигнала расхода 130. Сигнал 122, следовательно, служит для регулирования работы двигателя 116 с необходимой скоростью. Шнековый конвейер 38 тахо на фиг.1 генерирует сигнал 124 контура обратной связи на панель 114 управления для обеспечения работы конвейера с необходимой скоростью. Скорость двигателя 116 конвейера также вводится в компьютер 112, как сигнал 126, и служит в качестве проверочного для правильного определения величины дозы. Компьютер 112 может привести в действие сигнальное устройство 86 (фиг. 1), если реальная скорость двигателя 116 не соответствует, в заданном диапазоне необходимой величины дозы порошка в смесительном баке 35.

На фиг. 3 изображена соответствующая схема регулирования потока воды в смесительный бак 35. Сигнал уровня в баке 156 передается от датчика 36 регулятору 96 дроссельного клапана, и аналогичный сигнал 158 передается компьютеру 146, который функционально может быть компьютером 82, показанным на фиг. 1. Регулятор 96 выдает регулирующий сигнал 150 дроссельному клапану 31 для регулирования расхода жидкости в смесительном баке. Дроссельный клапан 31 имеет индикатор 142 положения клапана, который передает сигнал положения клапана 152 регулятору 96 для управления реальным положением дросселя и обеспечения того, что клапан правильно позиционирован регулятором. Этот же самый сигнал положения клапана может передаваться как сигнал 154 компьютеру 146, с тем, чтобы компьютер 146 мог сравнивать сигналы 158 и 154 и затем генерировать сигнал необходимого уровня в смесительном баке 160 регулятору 96. Регулятор 96 получает сигнал 156 от датчика 36 уровня и сравнивает этот сигнал с входным сигналом необходимого уровня в смесительном баке 160 из компьютера 146. Выходной сигнал 150 от регулятора 96 передается как сигнал положения дросселя 154 обратно компьютеру 146, так что компьютер 146 в действительности получает и сигнал уровня в баке, и сигнал регулирующего дроссельного клапана для обеспечения контроля и функционирования сигнального устройства.

На фиг. 4 изображена соответствующая схема 170 регулирования перемещения порошка из цистерны 51 и бункер 42. Работа начинается на ступени 172 запуска, и компаратор 174 сначала определяет, что давление Рt в цистерне меньше, чем заданное значение, которое может быть выбрано равным 1.1 Ва. Если давление в цистерне больше, чем 1.1 Ва, ступень 174 сначала запирает клапан 61 герметизации цистерны, показанный на фиг. 1, на ступени 178. Если давление в цистерне меньше, чем установленное значение 1.1 Ва, рабочая ступень 176 открывает клапан гермитизации. Ступень 180 решения затем определяет, установлен ли переключатель 40 нижнего уровня на бункере 42, и если установлен, клапаны 59 и 62 дутья, показанные на фиг 1, отпираются ступенью 182. Ступень 184 включает таймер А, и компаратор 186 определяет, превышает ли таймер А заданное значение X, при этом выбранное значение обычно может быть равным 2 секундам. Если время превышает 2 секунды, клапан 61 гермитизации бака и продуктовый нагнетательный клапан отпираются ступенями 188 и 190, соответственно. Второй таймер В может затем быть включен ступенью 192, и компаратор 194, используется для определения того, больше ли время, установленное таймером В, чем выбранное число секунд X. Если время больше, чем X, решающая ступень 196 определяет, переустанавливать ли переключатель 40. Предположив, что переключатель 40 переустановлен, решающая ступень 200 определяет, установлен ли переключатель 41 верхнего уровня. Как только нагнетательный регулирующий клапан 55 запирается ступенью 202, клапан 61 гермитизации цистерны запирается ступенью 204. Ступень 206 включает третий таймер С, и компаратор 208 определяет, превышает ли время заданное время X. Допустив, что истек правильный промежуток времени, дутьевые клапаны 59 и 62 запираются ступенью 210.

На фиг. 5 изображена соответствующая схема 220 регулирования инжекционных насосов 45. Ступень 222 генерирует требуемый сигнал запуска насоса, и решающая ступень 224 определяет, правильно ли установлен флажок блокировки. Если блокировочный флажок не установлен, ступень 226 устанавливает блокировочный флажок. Ступень 228 отпирает воздушные клапаны 58, которые должны подать воздух для отпирания разгрузочных клапанов 48. Решающая ступень 230 определяет, что разгрузочные клапаны открыты правильно, затем ступень 232 запускает насосы 45 по схеме звездой, затем включается таймер А, как показано в ступени 234. Компаратор 236 определяет, что время превышает заданное значение X. Как только время становится больше X, ступень 238 останавливает и подрегулирует таймер А. Рабочая ступень 240 включает двигатель по схеме дельта, и разгрузочные клапаны запираются ступенью 242. Блокировочный флажок возвращается в исходное положение ступенью 244. Решающая ступень 246 проверяет, чтобы сигнал требования остановки насоса не формировался. При генерировании требующего сигнала ступень 248 отпирает разгрузочный клапан, и ступенью 250 включается другой таймер В. Приняв, что действует сигнал требования остановки насоса, ступень 248 отпирает разгрузочные клапаны, и второй таймер В включается ступенью 250. Ступень 252 гарантирует, что разгрузочные клапаны открыты и, если не открыты, компаратор 254 определяет, превышает ли время срабатывания заданное время X. Ступень 256 останавливает и подрегулирует таймер В, и насосы 45 останавливаются ступенью 258.

На фиг. 6 изображена схема 260 регулирования величины дозы порошка, согласно настоящему изобретению. Основной програмный контур включается на ступени 262, где программа ожидает стартового сигнала. Стартовый сигнал инициирует изменения программы на ступени 264. Суммарный общий поток инициируется на ступени 266, и стартовый рабочий сигнал инициируется ступенью 268. Ступень 270 гарантирует, что суммарный поток установлен на 0. Компаратор 272 определяет, что сигнал расхода инжектируемой воды не меньше заданного значения F. Компаратор 274 определяет, что суммарный поток меньше заданного значения, например 15 кубических метров, и решающая ступень 282 определяет, что число циклов меньше 1. Если суммарный поток меньше 15 кубических метров, компаратор 278 определяет, меньше ли давление, чем заданное значение, и, если нет, флажок устанавливается на ступени 276. Если давление больше заданного значения, ступень 280 определяет, установлена ли исходная величина дозы. Если величина дозы не установлена, ступень 288 устанавливает величины дозы, ступень 290 устанавливает Qstol на 0, и компаратор 292 определяет, что расход меньше заданного значения. Компаратор 294 аналогичным образом определяет, меньше ли суммарный поток, чем 15 кубических метров. Ступень 296 проверяет величину дозы, и компаратор 298 определяет, меньше ли величина дозы, чем заданное значение. Величина дозы может быть установлена на меньшее значение посредством ступени 300. Ступень 302 спрашивает, равно ли число циклов 0, и если это так, оператор следит за ступенью 320. Ступень 322 ожидает реакции оператора. Если определено, что величина дозы приводит к более низкому давлению, чем заданное максимальное давление, величина дозы ступенчато поднимается до заданного значения, например 0,1%, как описано далее, на ступени 325. Ступень 326 определяет хочет ли оператор продолжать дозирование при максимальной величине дозы. Если решено продолжать максимальную величину дозы, таймер подрегулируется на ступени 304. Ступень 306 включает таймер, и ступень 308 обеспечивает время срабатывания, меньшее, чем 4 часа. Если это так, расход проверяется на ступени 312 для гарантирования того, что скорость инжектирования больше, чем заданное значение, например 0,5 кубических метра в час. Если скорость инжектирования меньше, чем заданное значение, на ступени 338 срабатывает сигнальное устройство.

Компаратор 316 обеспечивает кольцевое давление Ра, меньшее, чем заданное максимальное давление Рm, и также инжекционное тюбинговое давление Pt, меньшее, чем соответствующее заданное значение. Приняв, что оба давления меньше, чем их максимальные значения, компаратор 318 проверяет, меньше ли общий вес добавленной дозы порошка, чем максимальный вес дозы. Как только весь дозированный порошок добавлен в смеситель 35, дозирование прекращается на ступени 330, и изменения выбранной дозы устанавливаются на 0 на ступени 332. На ступени 334 суммарный поток смеси проверяется для того, чтобы обеспечить его превышение заданного значения, например 30 кубических метров, и, если это так, ступень 336 сигнализирует об осуществлении процесса. Если время срабатывания на ступени 308 больше, чем 4 часа, счетчик циклов устанавливается на 0 на ступени 310, и время устанавливается на 0 на ступени 314 и останавливается.

На ступени 340 кольцевое давление инжекционной скважины и тюбинговое давление проверяются. Если управляющие давления превышают их соответствующие заданные значения, установленная величина дозы проверяется на ступени 342. Ступень 344 уменьшает величину дозы на определенную выбранную величину, например на 0,1%. На ступени 346 минимальная величина дозы установлена на Qhr, и на ступени 348 максимальная вели чина дозы может быть установлена на 1%. На ступени 350 все дозирование прекращается. На ступени 352 число циклов возрастает, и ступень 354 проверяет число циклов. Если число циклов больше, чем 4, на ступени 356 устанавливается флажок для индикации аномального окончания дозирования, при этом на ступени 358 остановлен насос. Насос также может быть остановлен в ответ на решение этапа 284, который проверяет давление Рa и Рt, рассмотренные ранее. Если давление слишком высокое, на ступени 286 приводится в действие сигнальное устройство, и насос останавливается на ступени 358.

Для уменьшения необходимого размера генератора 76 и сведения к минимуму нагрузки на насосы 45, насосы, предпочтительнее, запускаются и останавливаются в требуемой разгрузочным клапаном последовательности, как кратко упоминалось выше. Последовательность запуска насосов 45 следующая. Компьютер 88 в регулирующей камере генератора 73 посылает сигнал о запуске регулятору 92 двигателя для инициирования сигнала запуска насоса для одного или двух насосов 45. Пока другие два насоса не запущены, разгрузочный клапан 48 открыт. После заданного промежутка времени, который позволяет двигателю набрать скорость, схема двигателя насоса включена по схеме дельта, и разгрузочный клапан 48 заперт для приведения системы в рабочее состояние. Для отключения насоса стоп-сигнал от компьютера 88 заставляет разгрузочный клапан 48 открыться, и затем насосный двигатель отключается. Если нужно, действующий двигатель насоса также может быть отключен после приведения в действие на определенный период времени. Необходимая скорость инжектирования насоса может быть достигнута посредством работы нужного насоса с необходимой скоростью двигателя или посредством работы обоих насосов с заданной одной из двух скоростей двигателя.

Согласно фигурам 7 и 8 программная контролирующая функциональность способа, согласно настоящему изобретению, проиллюстрирована посредством графика инжектируемая доза порошка - время. Согласно фиг. 1, должно быть понятно, что компьютер 82 получает сигнал давления в скважине- тюбинге Рt от датчика 49, и получает сигнал кольцевого давления скважины Рa от датчика 50. Передаваемый сигнал давления Рa является показателем давления водо-целлюлозной смеси в окрестности пласта. Аналогичным образом управляемое значение входной температуры инжектируемой воды может периодически вводиться в компьютер 84 оператором. Используя персональный компьютер 84 оператор может ввести максимальное необходимое рабочее давление в кольцевом пространстве скважины, давление столба жидкости в тюбинге скважины и общее количество подлежащего инжектированию целлюлозного порошка. Компьютер 82 управляет сигналами от датчиков 49 и 50 и сигналом скорости инжектирования от расходомера 44. После того, как заданное количество воды инжектировано в скважину без целлюлозы (показано линией 422 на фиг.7), в смесительный бак 35 согласно выбранной последовательности добавляют целлюлозу.

Согласно фиг. 7 максимальная величина дозы порошка в поток инжектируемой воды может быть установлена равной 2,3%. Сначала порошок дозируется в соотношении 0,1 процента, и допуская, что управляемое давление от датчиков 49 и 50 не превышено, величина дозы может увеличиваться на 0,1 процента, как показано участком ступенчатой линии 412 на фиг. 7. Если достигнуто максимальное кольцевое давление, максимальная величина дозы должна быть уменьшена (см. линию 414), и добавление порошка прекращается, как показано линией 424. Величина дозы, показанная линией 414, вводится в компьютер 82 как соотношение Qhr, рассмотренное выше. Затем инжектируется заданное количество воды без целлюлозного порошка, как показано линией 426, и затем величина дозы подрегулируется до заданного уровня, показанного линией 428, при этом этот заданный уровень находится между исходной величиной дозы и величиной дозы, показанной линией 414. Величина дозы снова поэтапно возрастает на 0,1% до тех пор, пока не будет достиг нута максимальная величина дозы Qhr - 0,1% (показана линией 416), или снова достигнуто Рa mах. Ввод порошка снова прекращается, как показано линиями 430 и 436, и доза возвращается к величине, показанной линией 434, которая несколько ниже, чем уровень линии 416. Инжектирование порошка снова может быть прекращено, как явствует из линий 436 и 438, и доза возвращается к уровню, указанному линией 440. Величина дозы опять ступенчато возрастает до уровня линии 420, при этом уровень линии 420 находится ниже уровня линии 418 на заданное количество, например 0,1%. Если Рa меньше, чем Рa mах, величина дозы может затем поддерживаться на этом уровне. Если Рa mах увеличивается в 4 раза, дозирование прекращается. Количество воды, например, 30 кубических метров воды, затем инжектируется, и сигнальное устройство приводится в действие для сигнализации оператору. Затем может оказаться возможным вернуть насосы на более низкий расход и попытаться дозировать снова.

Управляемые условия инжектирования могут использоваться для определения того, как поддерживается работа системы в соответствии с настоящим изобретением. В течение всего периода времени постоянное соотношение или величина дозы, представленная линией 452 на фиг. 8, может иметь результатом достижение максимального значения кольцевого давления Рa. Уровень величины дозы, представленный линией 452, может, по существу, быть равным оптимальному уровню, выведенному выше. Если максимум давления Рa не достигнут, то затем эта величина дозы может поддерживаться до тех пор, пока необходимое количество порошка инжектируется в канал скважины. Если максимальное давление Рa достигнуто, ввод порошка в смесительный бак, однако, может быть прекращен, как явствует из линии 454, и вода инжектируется без порошка, как явствует из линии 456. Порошок после этого может быть инжектирован с уровнем дозирования, показанным линией 460, при этом этот уровень может быть равным Оп, деленным на 2. После этого величина дозы может ступенчато возрастать до уровня линии 462. Если снова достигается максимальное давление Рa, дозирование может быть опять прекращено и возвращено к уровню линии 468, который ниже уровня линии 460. Если эти операции начала и прекращения дозирования более четырех раз в течение заданного периода времени, все дозирование, предпочтительнее, прекращается, и срабатывает сигнальное устройство для индикации того, что необходимо вмешательство оператора. Если дозирование осуществляется со стабильным соотношением Оп в течение более чем четырех часов без регулировки, счетчик возвращается в исходное положение. Можно попытаться начать опять автоматическое дозирование с более низким расходом. Если достигнуто Ра, система, следовательно, должна искать новые четыре периода дозирования, как описано выше.

Регулирующие клапаны 33 и 34, предпочтительнее, являются типом клапанов, которые автоматически или полуавтоматически регулируют необходимый или оптимальный расход инжектируемой воды в смесительный бак и, следовательно, скорость инжектирования в определенную инжекционную скважину. Регулирующие клапаны 33 и 34 могут быть запрограммированы известным путем или регулироваться иным способом для увеличения расхода воды (хотя одновременно расход порошка снижается), если давление инжекционной скважины возрастает выше заданного значения, вследствие чего предотвращается закупорка инжекционной скважины и оптимизируется операция затопления водой.

Специалисты должны понимать, что для запирания образованных каналов протекания в пласте могут использоваться различные порошкообразные водорастворимые эфиры целлюлозы. Список соответствующих эфиров целлюлозы представлен в патенте США 3848673 на имя Phillips Petroleum Company и включает различные карбоксиалкилэфиры целлюлозы, оксиалкилэфиры, оксиалкилцеллюлозы, и оксипропилметилцеллюлозы. Концепции настоящего изобретения также могут применяться для других гелеобразующих материалов, например, тех, которые раскрыты в патенте США 3707191.

Из вышеприведенного описания предпочтительного варианта выполнения становятся очевидными различные модификации оборудования и способа. Хотя изобретение подробно описано для характерного специфического варианта, должно быть понятно, что это пояснение приведено для иллюстрации, и что изобретение не ограничивается этим вариантом. С этой точки зрения для специалистов становятся очевидными альтернативное оборудование и способ. Модификации могут быть рассмотрены и изготовлены в пределах духа объема изобретения, определяемого формулой изобретения.

Изобретение относится к оборудованию и способу для извлечения нефти из затопленных водой углеводородных месторождений, в частности к усовершенствованному способу затопления водой и оборудованию для увеличения эффективности операций извлечения нефти. По описываемому способу смесь целлюлозного порошка с водой вводят через инжекционную скважину для добычи углеводородов. Исходная величина дозы порошка, добавленного к воде, увеличивается как функция регулируемого давления смеси в скважине в окрестности пласта и регулируемого расхода инжектируемой смеси. Расходы воды и величина дозируемого потока оптимизируются, и смесь контролируется для обеспечения оседания внутри пласта для увеличения добычи углеводородов. Смесительный бак сконструирован для предотвращения преждевременного оседания смеси. Передвижное оборудование обеспечивает инжектирование водопорошковой смеси в пласт, вследствие чего увеличивается разносторонность оборудования, снижающая общую стоимость операции добычи. Технический результат: повышение эффективности добычи углеводородов, особенно из в какой-то степени истощенных месторождений. 3 с. и 18 з.п.ф-лы, 8 ил.

| US 4627494 A, 09.12.86 | |||

| US 3848673 A, 19.11.74 | |||

| US 4953618 A, 04.09.90 | |||

| SU 1755611 A1, 10.06.96 | |||

| Способ разработки нефтяного месторождения с подошвенной водой | 1980 |

|

SU1099055A1 |

| US 3472319 A, 23.06.67 | |||

| US 4451389 A, 29.05.84 | |||

| US 4374544 A, 22.02.83. | |||

Авторы

Даты

2000-03-10—Публикация

1993-12-06—Подача