Устройство и способ для продления срока эксплуатации нефтяных месторождений относятся к устройствам и способам, предназначаемым для наиболее полного извлечения нефти из нефтеносного слоя.

Аналогов предлагаемого устройства нет.

Аналогом и прототипом предлагаемого способа является способ повышения добычи нефти за счет закачки в нефтяной пласт воды, воздуха или газа при добыче нефти с целью повышения пластового давления и получения за счет этого дополнительной добычи нефти. Такой способ имеет следующие недостатки:

удорожает ее добычу и не всегда дает положительный эффект, т.к. зависит от конкретных гоно-геологических условий залегания нефтеносного пласта;

даже при положительном результате применения способа в нефтеносном пласте остается неизвлекаемой до 30% нефти;

нефть извлекается вместе с водой, ранее закаченной в пласт, которая без должной очистки попадает в реки, водохранилища, озера и почву, нанося большой экологический вред природе и населению.

Предлагаемый способ в существенной мере устраняет эти недостатки и, кроме того, дает возможность получать попутно электро- и тепловую энергию с меньшими капитальными и эксплуатационными затратами, чем известными способами.

Предлагаемый способ повышает пластовое давление нефти за счет закачки в пласт сжатого воздуха, необходимого для поддержания регулируемого горения в отдельном участке нефтеносного пласта или непосредственно над ним нефтяного газа и нефти с последующим введением в зону горения с высокой температурой дозированного количества воды, превращающейся в пар высоких параметров, который по центральной трубе вместе с продуктами сгоревшего топлива (нефтяного газа и нефти) доставляется в виде парогаза с заданными характеристиками в устройство наземной части гидроэлектростанции, вырабатывающей электро- и теплоэнергию. Одновременно под воздействием высокого давления и высокой температуры в отдельном участке нефтеносного пласта в ближайших к этому участку скважинах возобновляется добыча нефти в результате распространения по пласту повышенного давления и высокой температуры, способствующей увеличению текучести и проницаемости нефти и ее производных через пласт от участка ее горения к скважинам.

Для реализации способа дана принципиальная схема устройств, обеспечивающих регулирование горения нефти и нефтеносного газа подачей в соответствующий участок нефтеносного пласта сжатого воздуха и воды, а также доставки из этого участка парогаза заданных параметров для приведения в действие компрессоров, поставляющих в пласт сжатый воздух, и гидротурбины, вращающей электрогенератор, вырабатывающий электроэнергию.

Гидротурбина установлена в кольцевой трубе, заполненной водой, необходимая скорость движения которой сообщается с помощью парогаза. При этом парогаз не только придает воде скорость и давление, обусловливающие работу гидротурбины, но также скрытую теплоту парообразования, нагревающую воду, часть которой может быть направлена в теплотрассу для надлежащего использования (теплоснабжения).

Устройство представляет собой полуподземную теплогидроэлектростанцию, состоящую из стальной платформы, установленной на сваях над поверхностью земли и подземных скважин, проложенных от поверхности земли до нефтеносного пласта, одна из которых является центральной, поставляющей парогаз в устройства, смонтированные на стальной платформе, а другая поставляет сжатый воздух от компрессоров, установленных на платформе. На стальной платформе в центральной части установлен верхний торец трубы из центральной скважины, а вокруг ее смонтирована кольцевая труба, между ней и торцом центральной трубы и над ними установлены электрогенератор, компрессоры, бак с водой, насос и др. оборудование. В непосредственной близости к центральной трубе установлена водопроводная труба, через которую с помощью насоса из бака поставляется вода в горящий участок нефтеносного пласта.

Предлагаемые устройство и способ дают возможность уменьшить неизвлекаемые остатки нефти в нефтеносном пласте до 3- 5% от первоначального ее содержания, т. е. в несколько раз улучшить эту характеристику по сравнению с известными способами. Кроме того, часть нефти и нефтеносного газа, содержащиеся в пласте и неизвлекаемые известными способами, преобразуется в электрическую и тепловую энергию, стоимость которой более чем в 2 раза превосходит стоимость нефти, сгоревшей в отдельном участке нефтеносного пласта.

Существенное значение имеет продление срока эксплуатации нефтедобывающего комплекса и поселка, связанного с ним, т.к. это увеличивает эффективность ранее вложенных капитальных затрат и уменьшает необходимые затраты для нейтрализации социальной напряженности и безработицу, неизбежную при уменьшении объема добычи нефти, и соответствующее сокращение численности работающих на данном комплексе.

После того как на данном участке выгорит вся нефть в нефтеносном слое, под платформу с надземными устройствами электростанции подводятся транспортные тележки ж.-д. или автомобильного типа и по проложенной дороге на расстояние не более 1-2 км платформа перемещается на новое свайное основание. При подготовке к перемещению вода из всех ее емкостей сливается для уменьшения ее массы при транспортировке. Возможность перемещения платформы с надземными устройствами электростанции на новое место через 5- 10 лет ее работы на одном участке нефтедобычи делает эффективным использование электростанции мощностью в 50-100 тыс. кВт, что в свою очередь позволяет существенно сократить сроки строительства и окупаемости капитальных затрат по сравнению с аналогичными сроками для электростанций большой мощности.

Надлежащее использование предлагаемого способа и устройств позволит в 2-3 раза снизить себестоимость добычи нефти и выработки электроэнергии на старых нефтепромыслах, а также значительно увеличить объем добываемой в стране нефти при уменьшении капитальных затрат на каждую тонну дополнительно полученной нефти с помощью предлагаемого способа и устройств.

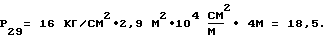

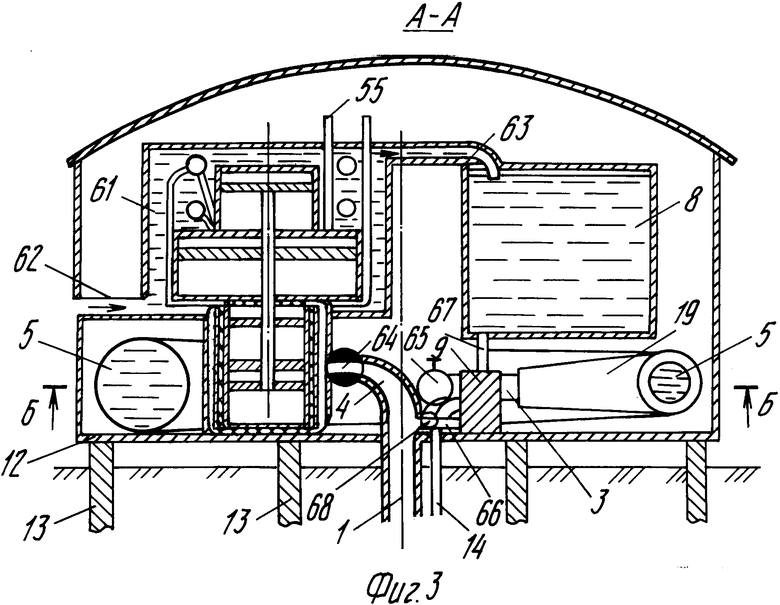

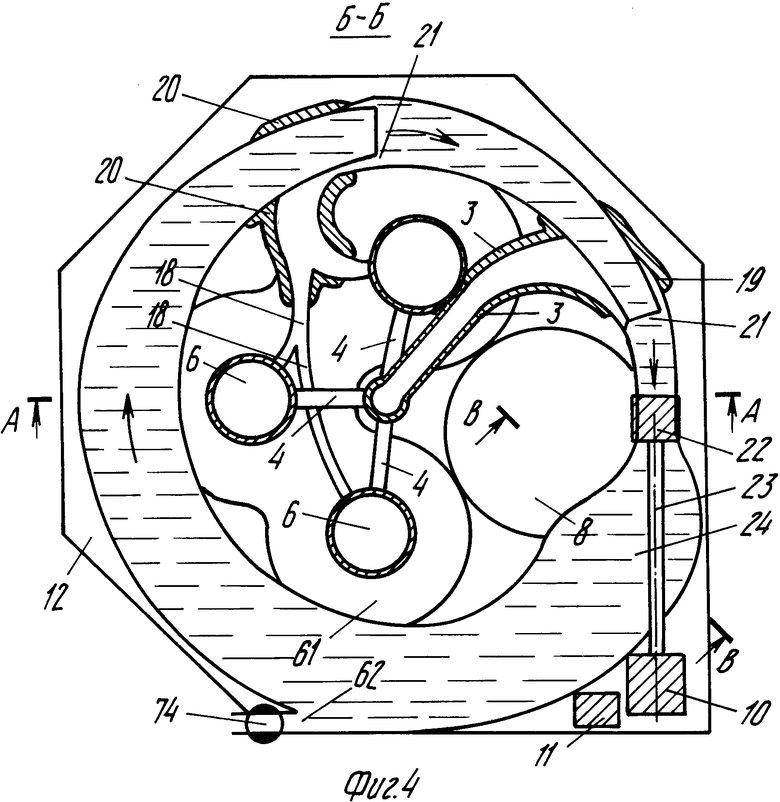

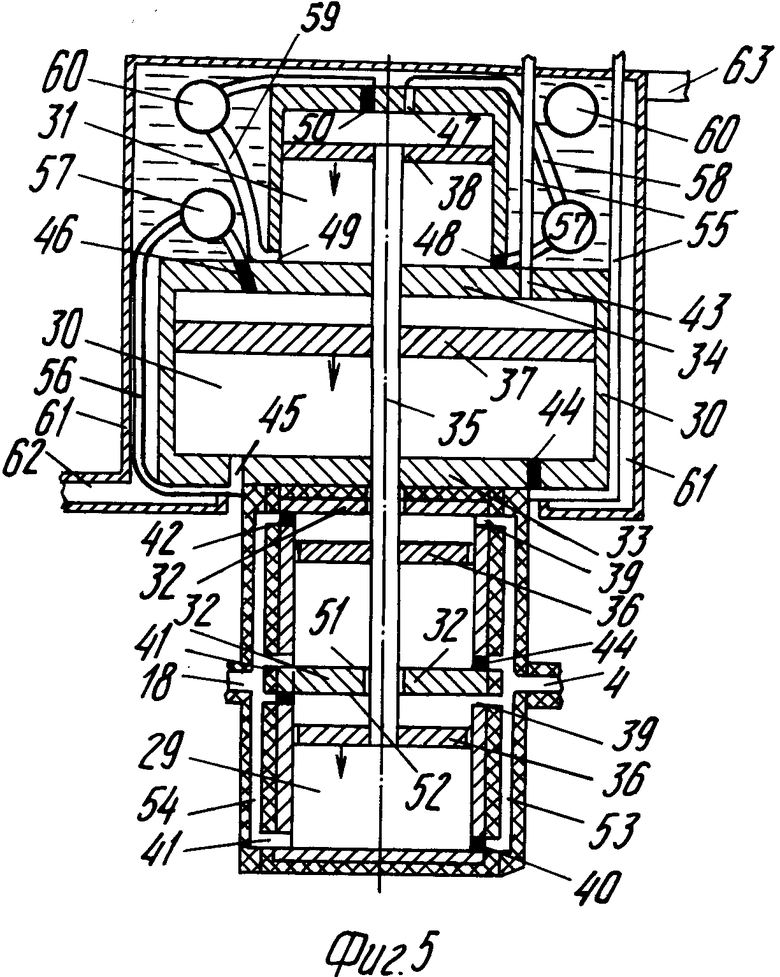

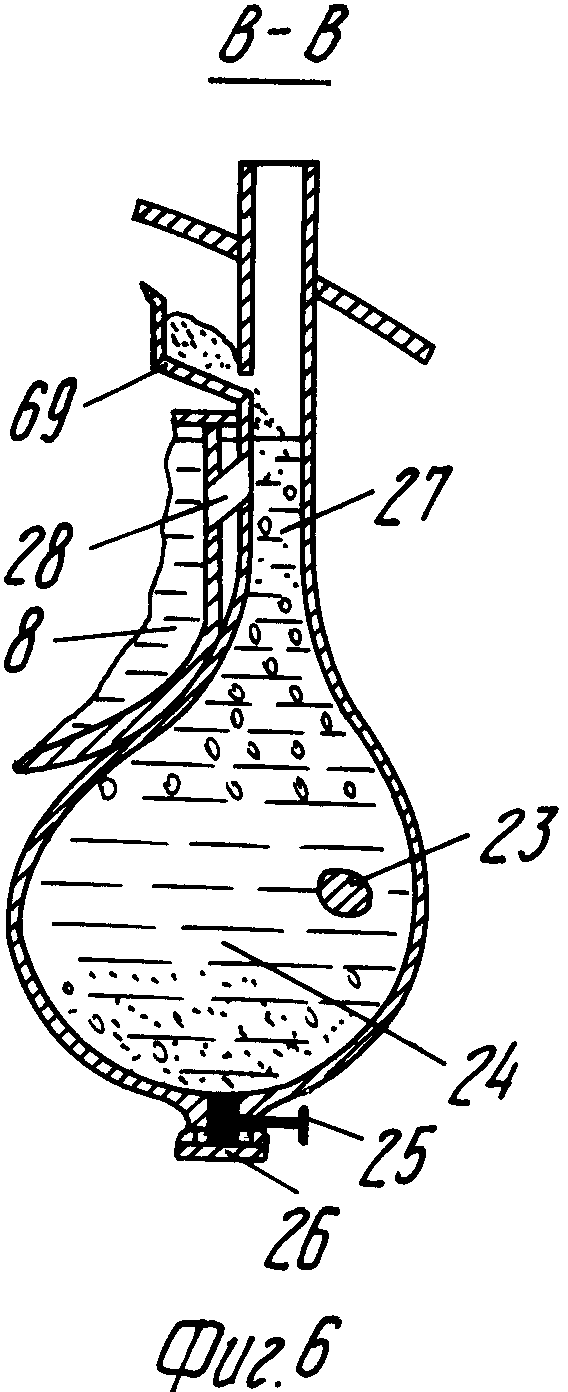

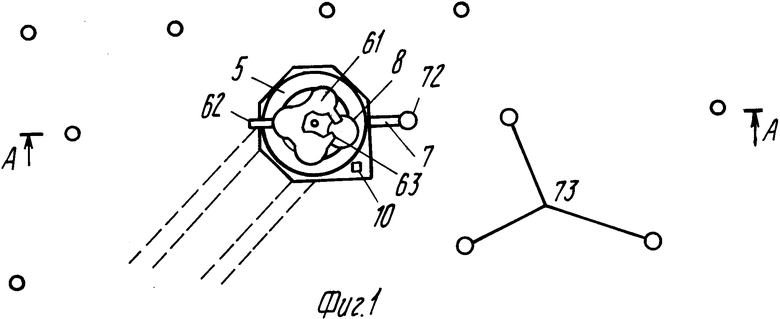

На фиг. 1 дан вид сверху участка месторождения нефти с платформой без крыши; на фиг. 2 сечение по А-А фиг. 1; на фиг. 3 сечение по Б-Б платформы фиг. 1 в увеличенном виде; на фиг. 4 сечение по Б-Б фиг. 3; на фиг. 5 - сечение по В-В фиг. 3; на фиг. 6 сечение по В-В фиг. 4.

Устройство Кашеварова для продления срока эксплуатации нефтяных месторождений включает центральную трубу 1, едущую от подожженного участка нефтеносного пласта 2 к трубам 3 и 4, соединяющим ее верхний конец с кольцевой трубой 5 и компрессорами 6, сжимающими воздух до давления в 16 и более кг/см и нагнетающие его по трубе 7 в скважину, идущую к подожженному участку нефтяного пласта 2.

Кольцевая труба 5 и бак 8, наполненные водой, компрессоры 6, водяной насос 9, электрогенератор 10, аккумуляторы 11 с соответствующими устройствами для преобразования электроэнергии и другое оборудование смонтированы на платформе 12, которая установлена на сваях 13, вбитых в землю.

К нижнему торцевому отверстию центральной трубы 1 проложены по параллельным трубе и скважинам трубы 14, оканчивающиеся наконечниками 15, перфорированные отверстиями, через которые насосом 9 из бака 8 подается вода, превращающаяся в пар под воздействием раскаленных газов сгоревшей нефти и нефтяного газа.

К нижнему отверстию трубы 7 от аккумулятора 11 подведен электрокабель 16 к электросвечам зажигания 17.

Кольцевая труба 5 состоит из отдельных участков, соединенных между собою и с трубами 3 и 18 коленами 19 и 20 так, как это показано на фиг. 4. При этом каждый из участков трубы 5 имеет начало большего диаметра, чем его конец, и концы участков труб 5 вставлены в колена 19 и 20 с кольцевым зазором 21, в который входит парогаз из труб 3 и 18, сообщая воде скорость движения, указанную стрелкой. За коленом 19 по ходу движения воды в конце участка трубы 5 установлена гидротурбина 22, имеющая общий вал 23 с ротором электрогенератора 10. Вода, прошедшая гидротурбину 22, попадает в отстойник 24 площадью поперечного сечения в 10-20 раз большим, чем площадь поперечного сечения конца участка трубы 5, в котором установлена гидротурбина 22.

В нижнюю сферообразную часть отстойника 24 вмонтирован кран 25 с заглушкой 26, завинчивающийся на конец крана 25, имеющий винтовую резьбу. От верхней части отстойника 24 отходит вертикальная труба 27 с наклонным патрубком 28, соединяющим ее с баком 8.

Компрессор 6 (фиг. 5) имеет цилиндры 29 и 30 и 31 с общей геометрической осью и торцевыми перегородками 32, 33 и 34, шток 35 с закрепленными на нем поршнями 36, 37 и 38, проходящий через перегородки 32, 33 и 34 и через термоизолирующую прокладку между перегородками 32 и 33, обозначенную крестообразной штриховкой, клапаны: входные 39 и 40 и выходные 41 и 42 цилиндров 29, входные 43 и 44 и выходные 45 и 46 цилиндра 30, входные 47 и 48 и выходные 49 и 50 цилиндра 31, электродатчики 51 и 52 положения поршней 36, патрубки 53, соединяющие входные клапаны 39 и 40 с трубой 4, идущей от трубы 1, патрубки 54, соединяющие выходные клапаны 41 и 42 с трубой 18, идущей к колену 20, патрубки 55, соединяющие входные клапаны 43 и 44 с атмосферным воздухом, патрубки 56, соединяющие выходные клапаны 45 и 46 с кольцевой цилиндрической камерой 57, общей для трех компрессоров 6, патрубки 58, соединяющие входные клапаны 47 и 48 с кольцевой камерой 57, патрубки 59, соединяющие выходные клапаны 49 и 50 с общей для трех компрессоров 6 кольцевой цилиндрической камерой 60, к которой подсоединена труба 7, идущая к подожженному участку нефтеносного пласта 2.

Клапаны 39, 40, 41 и 42 открываются и закрываются с помощью электродвигателей, работающих по электросигналам электродатчиков 51 и 52, поступающих в управляющий компьютер. Клапаны 43, 44, 45, 46, 47, 48, 49 и 50 самооткрывающиеся при том давлении воздуха, на которое они отрегулированы.

Цилиндры 30 и 31 трех компрессоров 6 с патрубками и камерами 57 и 60 помещены в бак 61 с холодной водой, поступающей из конца теплотрассы 62, начало которой отходит от отстойника 24. Вода из бака 61 переливается в верхнюю часть бака 8 по двум патрубкам 63, расположенным против крайних компрессоров 6, а вливается в нижнюю часть бака 6 из трубы 62, установленной против среднего компрессора 6.

Труба 4 имеет кран 64, перекрывающий ее для остановки работы компрессоров 6. Такой же кран 65 установлен на трубе 3.

Насос 9 работает от парогаза, поступающего по патрубку 66 из трубы 1, и имеет устройство, аналогичное устройству компрессора 6, но с одним рабочим цилиндром 29 и одним гидроцилиндром, установленным над ним. Вода в гидроцилиндр насоса 9 поступает из бака 8 по патрубку 67. Пуск и остановка насоса 9 производится поворотом крана 68, перекрывающего патрубок 66.

Для нейтрализации кислотных компонентов парогаза, растворенных в воде, в верхней части трубы 27 установлен бункер 69 с известью (или другими нейтрализаторами), которая периодически в дозированном количестве поступает в отстойник 24 через трубу 27.

Центральная труба 1 большего диаметра, чем трубы нефтяных скважин, установлена в скважине, проложенной с помощью ударного устройства Кашеварова для проходки скважин по заявке N 5048704 от 17.06.92 г. В центральной трубе 1 установлены электродатчики давления и температуры 70, соединенные электрокабелем с управляющим компьютером. Нижние торцы трубы 1 и 7 доходят до естественной или созданной с помощью взрыва камеры 71, расположенной непосредственно в нефтеносном пласте.

Труба 7 установлена в скважине 72, ранее использовавшейся для добычи нефти или проложенной с помощью вышеупомянутого ударного устройства.

Центральная труба 1 устанавливается в том месте возрождаемого к эксплуатации месторождения нефти, в котором наиболее благоприятны геологические условия применения предлагаемого способа продления срока добычи нефти через ранее проложенные скважины 73.

Способ продления срока эксплуатации нефтяного месторождения включает следующие этапы его реализации:

1. оценка эффективности применения предлагаемого способа на старых промыслах, эксплуатация которых перестала быть рентабельной, исходя из:

геологических условий залегания нефтеносного слоя и физико-химических свойств ранее добывавшейся нефти,

возможности использования инфраструктуры и техники промысла для реализации способа, а также технико-экономических характеристик этой реализации,

возможности решения социально-бытовых, экономических и культурных запросов населения промысла за счет применения предлагаемого способа;

2. изготовление и установка устройств, необходимых для реализации способа;

3. опробывание и запуск устройств по выработке электроэнергии на устройствах платформы и добыча нефти на старых скважинах;

4. перемещение платформы с установленными на ней устройствами на новый участок эксплуатации промысла;

5. оценка целесообразности дальнейшего применения способа на данном промысле.

Сущность предлагаемого способа состоит в следующем.

1. Прокладываются не менее 2 скважин на расстоянии десятка и более метров друг от друга до естественной камеры, расположенной в нефтеносном слое или непосредственно над ним. Если естественной камеры необходимых размеров нет, то такая камера создается путем взрыва зарядов, закладываемых в пласте 2 через скважины 1 и 72. Подрыв зарядов производят вначале против скважины 1, предварительно опустив в нее до взрывного заряда стальную болванку в виде длинного массивного стержня, перекрывающего трубу, и заглушив ее верхний торец. Затем после подъема болванки и выпуска газов, сжатых взрывом, производят подрыв заряда против скважины 72, также предварительно усиленной болванкой и заглушенной. Если после этого взрыва в скважину 1 не пройдут газы от взрыва, то производят повторную закладку более мощных зарядов и их подрыв в том же порядке.

Наличие естественной или искусственной камеры определяется путем подключения к одной из скважин компрессора, нагнетающего в нее сжатый воздух и выход этого воздуха из второй скважины.

2. С помощью вспомогательных пусковых компрессоров передвижной установки и соответствующего электрооборудования производится поджог участка нефтеносного пласта, граничащего с камерой в этом пласте. Устойчивое и управляемое горение нефтеносного пласта в камере нефтеносного пласта определяется по устойчивой работе компрессоров, смонтированных на платформе и подключенных рабочими цилиндрами к центральной скважине, и трубой со сжатым этими компрессорами воздухом, подключенной к той же скважине, к которой подключены вспомогательные компрессоры подвижной установки. При этом включается в работу кольцевая труба с гидротурбиной и электрогенератором и отключаются вспомогательно-пусковые компрессоры подвижной установки.

3. В горящий участок нефтеносного пласта на 1 кг сжатого с помощью компрессоров воздуха поставляется с помощью насоса более 1 кг воды, которая под воздействием тепловой энергии, выделяющейся от сгораемой нефти и нефтяного газа, превращается в пар. Этот пар в смеси с продуктами горения топлива в сжатом воздухе подземной камеры поступает через центральную скважину в рабочие цилиндры компрессоров и в кольцевую трубу с гидротурбиной. При этом на 1 объем сжатого воздуха, поданного в подземную камеру горения с помощью компрессоров, из этой камеры через центральную скважину получают не менее, чем 5,8 объемов парогаза того же давления, энергия которого используется в меньшей доле на работу компрессоров и в большей доле на выработку электроэнергии с помощью гидротурбины с электрогенератором.

4. Высокая температура и давление продуктов горения нефти и нефтяного газа разогревают нефтеносный пласт и вытесняют содержащуюся в нем нефть к нефтяным скважинам, расположенным в непосредственной близости к камере горения. В результате этого процесса поднимается пластовое давление, увеличивается текучесть нефти и начинают производительно работать насосы на нефтяных скважинах. С течением времени камера сгорания разгорается, т.е. увеличивается в размерах. По температуре выкачиваемой нефти и по количеству газов -продуктов горения нефти определяют время прекращения использования скважины для получения нефти. Скважина закрывается заглушкой и в дальнейшем может быть использована для подачи сжатого воздуха в камеру горения, когда камера горения, увеличивающаяся в результате ее эксплуатации, подойдет к основанию заглушенной скважины. Этот момент определяется по электродатчику давления и температуры, установленному в скважине перед тем, как ее заглушить.

5. Платформа с оборудованием наземной части электростанции после окончания эксплуатации одного участка старого нефтеносного района перемещается на новый участок и устанавливается над новой центральной скважиной с повторением этапов работ ранее изложенных в пп. 1, 2 3 и 4 способа.

Предлагаемые способ и устройство по его применению дают возможность почти полностью использовать нефть и нефтяной газ на том участке, на котором поднимается температура до 1000oC в результате горения топлива, т.к. при такой температуре вся нефть превращается в нефтяной газ. Этот газ, занимающий в несколько раз больший объем, чем нефть, выделится из нефтеносного пласта и сгорит в камере горения с образованием парогаза, используемого для получения электроэнергии. Стоимость полученной электроэнергии превысит стоимость всей нефти, добытой до применения предлагаемого способа на данном участке, при меньших капитальных и эксплуатационных затратах на получение нефти, произведенных до применения данного способа.

Работа устройств, реализующих предлагаемый способ, производится в следующем порядке.

Для запуска электростанции используется вспомогательный пусковой компрессор, установленный на грузовике. Этот компрессор имеет принцип устройства, изложенный в заявке N 4905319/06 от 30.11.90 г. на поршневую машину Кашеварова, по которой принято решение о выдаче патента. Мощность пускового компрессора может быть в 5-10 раз меньшая, чем мощность компрессоров электростанции. Пусковой компрессор подключается к трубе 7, кабель 16 подключается к электроустройству аккумуляторов 11, формирующему электроимпульсы, необходимые для работы свечей зажигания 17. С поступлением сжатого воздуха по трубе 7 в камеру сгорания 71 произойдет вспышка находящегося в ней нефтяного газа, в результате чего резко повысится давление и температура в камере 71, и по центральной трубе 1 в цилиндры 29 одного из компрессоров начнут поступать продукты горения нефтяного газа еще под давлением, меньшим расчетного (нормального). Повышение температуры в камере 71 на несколько сот градусов повысит скорость выделения в камеру 71 из пласта 2 нефтяного газа, а приток сжатого воздуха через трубу 7 и отток продуктов горения через трубу 1 сделает устойчивым горение нефтяного газа, а затем и нефти вблизи трубы 7 при непрерывно работающей свече 17. Начало устойчивого горения в камере 71 отразит электродатчик 70 плавным повышением температуры и давления до расчетных величин. Повышение давления газов, поступающих в цилиндры 29 одного компрессора, приведет его в действие, в результате чего повысится подача сжатого воздуха в трубу 7 за счет работы этого компрессора. Через 3-5 мин температура газов, поступающих в компрессор 6, достигнет расчетной, при которой будет открыт кран 68 и начнет работать насос 9, поставляющий воду по трубе 14 через отверстия наконечника 15 в камеру 71, что понизит температуру газов, поступающих в трубу 1, до расчетного значения и увеличит выход парогаза в такой мере, что будут открыты краны 64 на остальных компрессорах 6. В этот момент работа пусковых компрессоров прекращается и они отключаются от трубы 7. Открывается кран 9, и электрогенератор 10 приводится во вращение гидротурбиной 22 и включается в электросеть потребителей электроэнергии. Пусковой период работы закончен, и началась нормальная эксплуатация электростанции по выработке электроэнергии. Через 10-20 мин такой работы температура воды в кольцевой трубе достигнет такого значения, при котором кран 74, перекрывающий теплотрассу 62, будет открыт и горячая вода пойдет к потребителю.

Мощность работы электростанции может изменяться в зависимости от потребности в электроэнергии и тепле путем включения в работу одного или двух и трех компрессоров, показанных на фиг. 4. Через несколько дней после начала эксплуатации электростанции разогрев пласта 2 от высокой температуры в камере 71 может настолько повысить его температуру и пластовое давление вблизи одной из скважин 73, что станет целесообразным включение насосов на этой скважине для добычи нефти. Притоку нефти к скважинам 73 будет способствовать увеличение текучести нефти при ее нагревании, увеличение интенсивности выделения из нефти нефтяного газа при ее нагревании и повышении давления раскаленных газов в камере 71.

Одним из основных устройств электростанции являются компрессоры 6, поставляющие сжатый воздух в камеру 71, для поддержания в ней регулированного горения нефтяного газа и нефти. Работа компрессоров 6 производится в следующем порядке: по трубе 4 через патрубки 53 и открытые входные клапаны 39 в верхнюю часть цилиндров 29 проходит парогаз и создает давление на поршни 36, вызывая их движение вниз вместе со штоком 35, с которым они жестко скреплены. Одновременно через открытые выходные клапаны 41 отработанный парогаз выходит из нижней части цилиндров 29 через патрубки 54 в трубу 18 и далее через колено 18 и кольцевую щель 21 в кольцевую трубу 5, заполненную водой. Движение поршней 36 вниз происходит до касания верхнего поршня 36 электродатчика 51, по электросигналу которого клапаны 39 и 41 закрываются, а клапаны 40 и 42 открываются. В результате этого на поршни 36 парогаз создает давление снизу-вверх, в соответствии с которым шток 35 со всеми поршнями, на нем установленными, начинает движение снизу-вверх. При движении поршней 37 вниз происходит сжатие находящегося под ними воздуха в цилиндре 30, как только давление воздуха достигнет 4 кг/см2, клапан, отрегулированный на это давление, откроется и сжатый воздух начнет поступать из цилиндра 30 по патрубку 56 в кольцевую камеру 57. Одновременно в верхнюю часть цилиндра 30 через патрубок 55 и впускной клапан 43 (одностороннего впускного действия) будет поступать атмосферный воздух. При движении поршня 37 вверх клапан 43 закроется, а клапан 46 откроется только тогда, когда давление воздуха в верхней части цилиндра 30 достигнет 4 кг/см2. Через открывшийся клапан 46 и патрубок 56 сжатый до 4 кг/см2 воздух будет вытеснен в кольцевую камеру 57. Одновременно через открывшийся впускной клапан 44 и патрубок 55 в нижнюю часть цилиндра 30 начнет поступать атмосферный воздух, при этом выпускной клапан 45 будет закрыт. В цилиндре 31 при движении поршня 38 вниз сжатый воздух, заполнивший нижнюю часть цилиндра 31, будет сжиматься до давления в 16 кг/см2, при котором выпускной клапан 48 открывается и воздух с давлением 16 кг/см2 поступает по патрубку 59 в кольцевую камеру 60. Одновременно в верхнюю часть цилиндра 31 начнет поступать через впускной клапан 47 из кольцевой камеры 57 воздух, сжатый до 4 кг/см2. Во время движения поршня 38 вверх впускной клапан 47 будет закрыт, а выпускной клапан 50 откроется только тогда, когда давление воздуха под ним достигнет 16 кг/см2. В этот момент сжатый воздух начнет поступать через клапан 50 и патрубок 59 в кольцевую камеру 60.

При трех компрессорах 6 работа клапанов 39, 41, 40 и 42 одного компрессора сдвинута по времени (по фазе) на 1/3 их периода относительно двух других компрессоров 6. Этим достигается равномерное поступление воздуха, сжатого до 4 кг/см2, в кольцевую камеру 57, и сжатого до 16 кг/см2 в кольцевую камеру 60. Из кольцевой камеры 60 воздух, сжатый до 16 кг/см2, поступает в трубу 7.

С целью уменьшения нагрева воздуха при его сжатии поршнями 37 и 38 цилиндры 30 и 31 с патрубками 56 и 59 и кольцевые камеры 57 и 60 помещены в бак 61 с проточной холодной водой, поступающей из конца теплотрассы 62 и переливающейся по патрубкам 63 в бак 8.

С целью уменьшения тепловых потерь при работе поршней 36 в цилиндрах 29 эти цилиндры, а также патрубки 53 и 54 и трубы 4 и 18 имеют теплоизоляцию, обозначенную на фиг. 5 крестообразной штриховкой.

В кольцевой трубе 5 энергия механическая и тепловая, заключенная в парогазе, выходящем из кольцевого зазора 21, передается воде, механическая энергия пропорциональна произведению площади кольцевого зазора 21 на давление парогаза и на скорость истечения его из зазора 21 и проявляется в виде кинетической энергии движения воды и потенциальной энергии увеличения ее давления. Оба вида механической энергии, воздействуя на лопасти гидротурбины, приводят ее во вращение, которое преобразуется в электрическую энергию с помощью электрогенератора 10, имеющего общий вал 23 вращения ротора с гидротурбиной 22. Коэффициент преобразования энергии парогаза в электрическую энергию, вырабатываемую электрогенератором 10, можно принять равным 0,8.

Тепловая энергия парогаза в виде скрытой теплоты парообразования и теплоемкости пропорциональна его температуре, полностью передается воде, повышая ее температуру. Потеря тепла через стенки трубы 5 уменьшается соответствующей теплоизоляцией наружной поверхности трубы 5 и, по-видимому, полностью компенсируется переходом с к. 0,2 механической энергии в тепловую.

Таким образом, общие потери энергии парогаза в трубе 5 не превышает 20% При этом вода, затраченная на образование пара, в камере 71 полностью возвращается в трубу 5. Передача тепловой и механической энергии из камеры 71, являющейся по сути дела топкой и паровым котлом электростанции, в трубу 5, заполненную водой, составляет основную идею изобретения. Реализация этой идеи предусматривает получение экологических преимуществ перед известными ТЭС, заключающихся в том, что кислотные компоненты и твердые частицы улавливаются водой в трубе 5 и не загрязняют воздух атмосферы, уменьшается площадь земли, отводимой под ТЭЦ, уменьшается вероятность возникновения аварий и размеры ущерба, которые они могут иметь.

Твердые частицы, содержащиеся в парогазе, осаждаются в отстойнике 24 (фиг. 6) и периодически удаляются из него поворотом крана 25 при свинченной заглушке 26. Кислотные компоненты парогаза растворяются в воде, нейтрализуются щелочной добавкой (например, известью) из бункера 69 в отстойник 24 через трубу 27. Газообразные компоненты парогаза, выделяющиеся из воды в отстойнике 24, удаляются через трубу 27 в атмосферу, не загрязняя ее.

Пополнение воды, уходящей в теплотрассу и не восполненной конденсацией парогаза, производится с помощью наклонного патрубка 28, соединяющего бак 8 с трубой 27. В бак 8 вода вливается из бака 61 по патрубкам 63, проходя через него из конца теплотрассы 62, труба которой соединена с нижней частью бака 61.

Платформа 12 установлена на сваях 13 на такой высоте, что под ней могут быть проложены два параллельных ж.-д. пути (на фиг. 1 они обозначены пунктирной линией) и подведены ж.-д. платформы для ее транспортировки на новый участок промысла. К тому же установка платформы на сваях отвечает требованиям строительства на вечной мерзлоте в условиях Севера и Сибири.

Ориентировочный расчет устройств и их эффективность для продления срока эксплуатации нефтяных месторождений.

Сжатый компрессорами воздух закачивается в горящий участок нефтяного пласта. Для сгорания 1 кг нефти или нефтяного газа, находящихся в этом пласте, необходимо 15 кг воздуха. При горении 1 кг нефти выделяется 10000 ккал тепла. 1 кг воды требует для превращения его в пар при 100oC затраты 539 ккал, следовательно, сгоревший кг нефти превращает в пар

10000 ккал 539 ккал 18,5 кг воды

Водяной пар имеет в 2 раза меньшую плотность, чем воздух при той же температуре. Таким образом, каждый кг сгоревшей нефти превращает 18,5 кг воды в пар, который вместе с газами сгоревшей нефти образует парогаз, занимающий объем в 1+(18,5:15 кг)•2 3,5 раза больше объема воздуха, закаченного компрессорами при заданной температуре, например, равной 50oC. Если парогаз будет получен из центральной трубы 1 при температуре на 273oС большей, чем был закачен сжатый воздух компрессорами, то один объем этого воздуха превратится в 7 объемов парогаза при том же давлении и при температуре 323oC.

Примем, что парогаз будет использоваться в условиях электростанции при температуре, равной 300oC, и 10% парогаза будет расходоваться на проход через нефтяной пласт к действующим скважинам, по которым будет выкачиваться нефть. В этом случае 1 объем сжатого воздуха, закаченного компрессором, будет возвращаться в виде 5,8 объемов парогаза с температурой 300oC.

В цилиндр 29 компрессора парогаз будет поступать из центральной трубы 1 с давлением, которое примем равным 16 кг/см2 и с температурой 300oC. Отработанный парогаз будет подаваться через кольцевую щель 21 в кольцевую трубу 5. Компрессор будет иметь два последовательно соединенных цилиндра 30 и 31 для сжатия воздуха в каждом цилиндре до 4 раз так, что из цилиндра 31 в скважину будет поступать воздух с давлением в 16 кг/см2.

Определим, сколько объемов парогаза потребуется затратить, чтобы получить один объем воздуха, сжатого в 16 раз до давления 16 кг/см2 с помощью предложенной конструкции компрессора.

Примем, что на платформе будет установлено три компрессора, каждый из которых будет поставлять сжатый до давления в 16 кг/см2 воздуха, один объем которого необходим для получения 5,8 объемов парогаза того же давления из центральной трубы 1.

Примем, что рабочий ход поршней равен 4 м и площадь поперечного сечения цилиндра 30 равной 16 м2 с радиусом равным

В двух цилиндрах 29 используется два объема парогаза с давлением 16 кг/см2. Тогда один цилиндр 30 будет иметь объем, равный 16•2:5,8 5,5 объема цилиндра 29 и диаметр, больший диаметра цилиндра 29 в  2,36 раза.

2,36 раза.

Площадь поперечного сечения цилиндра 29 будет равна 16 м2:5,5 2,9 м2, а цилиндра 31 равна 16 м2:4 4 м2. Радиус цилиндра 29 будет равен 2,24 м: 2,36 0,95 м, а радиус цилиндра 31 будет равен 2,24 м:2 1,12 м.

Когда поршень 37 пройдет 3 м при сжатии воздуха, то давление возрастет от 0 до 4 кг/см2 и клапан 45 откроется, выпуская сжатый воздух в трубу 57 с давлением в 4 кг/см2, когда поршень 38 пройдет 3 м, давление возрастет до 16 кг/см2, клапан 49 откроется и воздух, сжатый до давления 16 кг/см2, начнет поступать через трубу 58 в скважину 8. На сжатие воздуха в цилиндрах 30 и 31 будет затрачена работа парогаза в 2-х цилиндрах 29, которая равна 2 P29 P30 + P31

Примечание: коэффициент 0,4 принят вместо 0,5 как более правильно выражающий зависимость увеличения давления при движении поршня в цилиндре, имеющую не линейный характер.

Принимая, что на ход поршня затрачивается 4 с, получим, что потребляемая мощность одного компрессора равна 7,5 тыс. кВт.

Каждый из двух цилиндров 29 будет производить работу за один ход поршня, равную

105 кг м за 4 с с мощностью, равной 4,55•103 кВт.

Два цилиндра 29 одного компрессора будут иметь мощность, равную 9,1 тыс. кВт. Избыток мощности, равный (9,1-7,5) тыс. кВт 1,6 тыс. кВт 1.600 кВт, будет реализоваться в виде мощности отработанного парогаза, поступающего в кольцевую трубу 5 через кольцевую щель 21 в колене 20 от трех компрессоров в сумме 4,8 тыс. кВт.

Общая мощность цилиндров 29 трех компрессоров будет равна 9,1 тыс. кВт•3 27,3 тыс. кВт при потреблении двух объемов парогаза из 5,8 объемов, получаемого через центральную трубу 1, следовательно, затрачивая 5,8 объема парогаза, получим мощность, равную (5,8•27,3) тыс. кВт:2 79 тыс. кВт.

Затрачивая на работу трех компрессоров мощность, равную 27,3 тыс. кВт, будем получать при КПД гидротурбины с электрогенератором, равным 0,8, электрическую мощность, равную

(79-27,3) тыс. кВт•0,8 40 тыс. кВт.

КПД электростанции получим равным 40:79 0,5. Таким образом, КПД предлагаемой электростанции получим выше, чем КПД известных ТЭЦ и ТЭС.

КПД компрессоров следует определить с учетом того, что потребляя 2 объема парогаза с давлением в 16 кг/см5, они одновременно поставляют один объем сжатого воздуха с давлением в 16 кг/см2. Следовательно, из 5,8 объемов парогаза компрессорами теряется энергия только одного объема парогаза, т.е. КПД компрессоров будет равен 1-1:5,8 0,83 без учета энергии отработанного парогаза, возвращающего мощность, равную 2,34 тыс. кВт, составляющую 2,34:24,8 0,09 общей мощности, потребляемой компрессорами. С учетом этой мощности КПД компрессоров можно принять равным 0,9, что в 3-4 раза выше КПД известных компрессоров, т.к. они потребляют электроэнергию, которая вырабатывается с помощью установки дизеля с электрогенератором, имеющей КПД, равный 0,3.

КПД по выработке тепловой энергии, получаемой от теплотрассы, можно определить как отношение тепловой энергии, отбираемой теплотрассой, ко всей тепловой энергии, получаемой с парогазом. По-видимому, тепловой КПД не будет иметь существенного значения, учитывая полное отсутствие эксплуатационных затрат на получение тепловой энергии, получаемой как бесплатное приложение к вырабатываемой электроэнергии. Малая себестоимость тепловой энергии и электроэнергии в значительной мере обусловлены отсутствием затрат на сжигаемое топливо и получением дополнительной нефти предлагаемым способом.

КПД по дополнительному получению нефти из скважин за счет поднятия пластового давления и разогрева пласта определим как отношение получаемой нефти за месяц эксплуатации предлагаемого устройства к среднемесячному получению нефти за предшествующий год эксплуатации каждой из скважин, включенных в работу по добыче нефти данным способом. Этот КПД будет различным для различных скважин и для различного времени их включения в работу по данному способу. Этот коэффициент позволит своевременно прекращать эксплуатацию скважин и производить их закупорку заглушками.

Эффективность способа и капитальных затрат, произведенных на его реализацию, может быть определена сроком окупаемости этих затрат с учетом суммарной прибыли, полученной от продажи дополнительно извлеченной нефти и от использованной тепловой и электрической энергии, выработанной электростанцией.

Большое значение в оценке способа и устройств будет иметь сравнительная характеристика полноты извлечения нефти из нефтеносного пласта как отношение остатка нефти в этом пласте до применения способа к остатку нефти после применения предлагаемого способа. Это отношение можно назвать геологическим коэффициентом эффективности способа. Такой геологический коэффициент в значительной мере зависит от геологических условий залегания нефтеносного пласта и будет характеризовать степень применяемости способа. При благоприятных геологических условиях залегания нефтеносного пласта этот коэффициент будет в несколько раз больше, чем для любого из известных способов, т. к. неизвлекаемый остаток нефти может быть уменьшен до 3-5% от первоначального содержания нефти в пласте.

Если, например, после эксплуатации участка промысла с допустимой рентабельностью еще осталось в пласте 50% нефти, оцениваемой в 1 млн. т, то в результате применения предлагаемого способа может быть извлечено 0,4 млн. т нефти и 0,5 млн. т нефти переработано в тепловую и электрическую энергии. При КПД получения электроэнергии с помощью устройств станции, равном 0,6, будет выработано по 5 кВт ч из 1 кг сгоревшей нефти, следовательно, из 0,5 млн. т нефти будет получено 2,5 млрд. кВт ч электроэнергии. Если принять, что стоимость 1 кВт ч электроэнергии в США равна 10 центам, то стоимость 2,5 млрд. кВт ч будет равна 250 млн. долларов, т.е. даже в несколько раз больше стоимости дополнительно извлеченных 0,4 млн. т нефти.

Капитальные затраты на сооружение предлагаемых устройств на платформе мощностью по электроэнергии в 60000 кВт по 100 долларов за 1 кВт составят 6 млн. долларов и окупятся за 1000 ч или за 2 мес работы только электростанции по выработке электроэнергии. При этом 0,5 млн. т нефти будет достаточно для работы (2,5•109:6•104) ч 4,2•104 ч или на 7 лет работы электростанции.

После окончания работы на данном участке платформа со всеми устройствами на ней может быть перемещена на новый (ставший нерентабельным при известном способе добычи) нефтеносный участок. При этом срок окупаемости капитальных затрат по перемещению платформы с устройствами на новом месте сокращается еще в 2-3 раза.

Капитальные затраты по подземным работам можно отнести за счет прибыли, получаемой от дополнительной добычи нефти. И в этом случае срок окупаемости этих капитальных затрат будет в несколько раз меньше, чем при разведке и освоении новых месторождений нефти.

Предлагаемый способ и устройства могут иметь большую эффективность и при эксплуатации залежей густых, тяжелых парафиновых нефтей и даже битумов, а также нефти с большим содержанием сероводорода и нефтяного газа, которые будут выгорать в нефтеносном пласте и по этой причине наносить меньший экологический ущерб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАШЕВАРОВА ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОЭНЕРГИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2095517C1 |

| ПОЛУПОДЗЕМНАЯ ТЕПЛОВАЯ ЭЛЕКТРОСТАНЦИЯ КАШЕВАРОВА "ЭК" | 1992 |

|

RU2095580C1 |

| ТЕПЛОЭЛЕКТРОСТАНЦИЯ КАШЕВАРОВА "ТЭСК" С РОТОРНЫМ ДВИГАТЕЛЕМ "РДК-19" | 1997 |

|

RU2126089C1 |

| ГАЗОГЕНЕРАТОРНЫЙ ТРАКТОР КАШЕВАРОВА "ГТК" | 1993 |

|

RU2095587C1 |

| ТРАКТОР КАШЕВАРОВА | 1991 |

|

RU2008234C1 |

| ВЕРТОЛЕТ КАШЕВАРОВА | 1991 |

|

RU2015066C1 |

| ПОРШНЕВОЙ КОМПРЕССОР КАШЕВАРОВА ПКК | 1994 |

|

RU2099558C1 |

| ТУРБОПОРШНЕВОЙ ДВИГАТЕЛЬ КАШЕВАРОВА | 1991 |

|

RU2014476C1 |

| РОТОРНАЯ МАШИНА КАШЕВАРОВА "РМК" | 1994 |

|

RU2117784C1 |

| ТЕПЛОВАЯ ЭЛЕКТРОСТАНЦИЯ КАШЕВАРОВА "ТЭСК-2" С РОТОРНЫМ ДВИГАТЕЛЕМ "РДК-20" | 1997 |

|

RU2123604C1 |

Использование: продление срока эксплуатации нефтяных месторождений. Сущность: устройство для продления срока эксплуатации нефтяных месторождений содержит эксплуатационные скважины, оборудование по добыче нефти. На платформе установлены компрессоры, поставляющие по трубам сжатый воздух в скважины, проложенные до подожженного нефтеносного пласта, кольцевая труба с коленами. Одно колено соединено трубой с центральной трубой, а другое - через рабочие цилиндры компрессоров, электрогенератор с общим валом вращения ротора с гидротурбиной, установленной в кольцевой трубе, бак для воды и гидронасос. Способ предусматривает закачку в нефтяной пласт воды и воздуха, причем в нефтеносном пласте между двумя скважинами образуют взрывом общую камеру. Одна из скважин расширяется и над ней устанавливают платформу с оборудованием для поджога нефтеносного и подачи воздуха и воды для получения в камере парогаза, который используют для приведения в действие компрессоров, насоса, гидротурбины с электрогенератором. 2 с. и 6 з.п. ф-лы, 6 ил.

| БСЭ, -М.: Советская энциклопедия, т | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Приспособление для открывания боковых откидных стенок вагонетки | 1922 |

|

SU543A1 |

Авторы

Даты

1997-12-10—Публикация

1993-03-16—Подача