Изобретение относится к области пожаротушения, в частности к огнетушащим аэрозолеобразующим средствам (ОАС).

Огнетушащие аэрозолеобразующие средства в настоящее время нашли широкое применение в качестве эффективного объемного средства пожаротушения в силу того, что для них характерно быстрое выделение огнетушащего аэрозоля и быстрое заполнение им защищаемого объема с проникновением даже в труднодоступные места, в результате практически мгновенно ликвидируется пожар (PCT/RU 93/00025 от 28.01.93, А 62 D 1/00; EP 0560095 от 25.01.95, A 62 D 1/00).

В основу пожаротушения с использованием ОАС положен принципиально новый механизм, заключающийся в горении самого средства с образованием газообразных и высокодисперсных конденсированных продуктов, обладающих ингибирующими свойствами и подавляющих цепные реакции горения и, как результат, гасящих пламя. Огнетушащее действие аэрозоля, образующегося при горении таких средств, проявляется благодаря наличию в нем ионов щелочных металлов. Чаще всего в качестве источника ионов щелочных металлов в ОАС используют нитрат калия или смесь его с перхлоратом калия. В остальном известные ОАС различаются, как правило, типом связующего и содержанием добавок различного назначения ( патенты RU N 2105581, А 62 C 3/00 и N 2091106, A 62 D 1/00).

Многообразие типов пожароопасных материалов и объектов, их габариты, степень не герметичности и другие особенности защищаемых объемов диктуют многообразие аэрозольных пожаротушащих устройств, и как следствие, достаточное разнообразие ОАС с набором определенных свойств, к которым можно отнести следующие:

- высокая огнетушащая эффективность, выражающаяся в низкой огнетушащей концентрации ОАС;

- отсутствие отрицательного влияния на озоновый слой атмосферы и окружающую среду, т.е. экологическая чистота продуктов сгорания ОАС, их низкая токсичность;

- пониженная температура продуктов сгорания ОАС;

- возможность регулирования скорости горения, т.е. скорости выделения огнетушащего аэрозоля в широких пределах;

- приемлемые эксплуатационные характеристики (механическая прочность, термоустойчивость, безопасность и др.).

Условия практического применения ОАС в устройствах пожаротушения выдвигают противоречивые требования к параметрам аэрозолеобразования: огнетушащая эффективность и скорость аэрозолеобразования должны быть достаточно высокими, а температура огнетушащего аэрозоля - низкой. На практике высокая скорость аэрозолеобразования соответствует повышенной температуре аэрозоля, а существенное снижение температуры аэрозоля приводит к потере его огнетушащей эффективности. Поскольку большинство ОАС, используемых в промышленности, имеют высокую температуру горения и, следовательно, образуют высокотемпературный аэрозоль, снижение температуры продуктов сгорания ОАС, наряду с повышением их эффективности, с целью создания экономичных и высокоэффективных аэрозольных пожаротушащих устройств, является актуальной задачей.

Наиболее близким по сущности к заявленному техническому решению является аэрозолеобразующий огнетушащий состав, описанный в патенте РФ N 2091106, A 62 D 1/00, состоящий из следующих компонентов, мас.%:

нитрат калия - 45,0 - 75,0

углерод - 4,0 - 11,0

централит и/или дифениламин - 0,5 - 2,0

индустриальное или приборное масло - 0,5 - 2,5

стеарат цинка и/или натрия, или их смесь с сульфорицинатом и желатином - 0,02 - 0,5

катализатор и/или ингибитор горения пластифицированное производное целлюлозы или смесь его с дополнительным связующим - Остальное

В качестве катализатора горения ОАС содержит соединения, выбранные из ряда, включающего оксиды металлов переменной валентности или металлов II группы (оксиды железа, меди, никеля, кобальта, марганца, хрома и цинка, или их смеси), их органические или неорганические соединения, или их смеси (салицилаты, фталаты, ацетилацетонаты или оксалаты меди, никеля, кобальта, железа, марганца, цинка или кальция; карбонаты этих металлов, за исключением карбоната кальция).

В качестве ингибитора горения ОАС содержит соединения, выбранные из ряда, включающего неорганические и органические фосфорсодержащие соединения, неорганические и органические азотсодержащие соединения, гидроксиды, карбонаты, основные карбонаты, бораты металлов или триоксид алюминия, и/или их смеси. Введение в ОАС ингибитора или смеси его с катализатором даже в максимальном количестве не обеспечивает стабильности процесса перехода пламенного горения ОАС в беспламенную газификацию.

При повышении массы ОАС или ограничении теплоотвода процесс беспламенной газификации переходит вновь в пламенное горение, что ограничивает применение ОАС в пожаротушащих устройствах.

Современные средства пожаротушения, основанные на использовании аэрозолеобра-зующих составов, как правило, предусматривают наличие различных агентов, обеспечивающих охлаждение огнетушащего аэрозоля: охлаждающих жидкостей (вода, водные растворы солей), воздушных эжекторов, химических терморазлагающихся порошков или композиций.

В патенте РФ N 2086278, A 62 D 1/00 описана композиция для охлаждения огнетушащего аэрозоля, содержащая в качестве связующего нитроцеллюлозу, пластифицированную труднолетучим пластификатором, дифениламин, поливинилацетат, углерод, оксид железа, в качестве наполнителя основной карбонат магния или оксалат аммония или основной фосфат магния; и технологические добавки: масло индустриальное или приборное, стеарат натрия или цинка, графит, парафин и воду при следующем содержании компонентов, мас.%:

нитроцеллюлоза - 5,0 - 12,5

труднолетучий пластификатор - 5,0 - 12,5

дифениламин - 0,1 - 0,5

поливинилацетат - 0,2 - 1,5

углерод - 0,1 - 0,5

оксид железа - 0,3 - 1,5

основной карбонат магния или оксалат аммония или основной фосфат магния - 25,0 - 45,0

масло индустриальное или приборное - 0,5 - 5,0

стеарат натрия или цинка - 0,1 - 5,0

графит - 0,1 - 1,5

парафин - 0,1 - 1,3

вода - Остальное

Данная композиция для охлаждения аэрозоля недостаточно эффективна вследствие низкого содержания теплопоглощающего компонента (25-45 мас.%). Кроме того, реологические и физико-механические свойства композиции ограничивают формы совместного применения ее непосредственно с аэрозолеобразующими композициями.

Предложено огнетушащее аэрозолеобразующее средство, включающее пламягасящий агент, горючее-связующее, источник углерода, стабилизатор, модификатор горения и технологические добавки, причем в качестве пламягасящего агента оно содержит нитраты щелочных металлов или их смесь с комплексными соединениями щелочных металлов, в качестве источника углерода - углерод как таковой или алифатические либо ароматические спирты, или их смесь, в качестве модификатора горения дополнительно содержит охлаждающий агент, а в качестве технологических добавок дополнительно содержит соединения, выбранные из класса гликолей, или глицерин.

Основные ингредиенты средства содержатся в нем в следующем соотношении, мас.ч.:

пламягасящий агент - 40 - 80

горючее-связующее - 12 - 40

источник углерода - 1 - 15

стабилизатор - 0,5 - 2,5

модификатор горения - 1 - 250

технологические добавки - 0,5 - 7,5

В качестве пламягасящего агента используют нитраты щелочных металлов или их смесь с комплексными соединениями щелочных металлов.

Входящие в состав комплексные соединения щелочных металлов являются соединениями, температура разложения которых составляет примерно 200oC, что соизмеримо с температурой поверхности горения ОАС. В качестве таковых предпочтительно используют дипирокатехинборат калия или натрия, гексанитрокобальтат калия, гексацианоферраткалия или гексацианоферрит калия, или их смеси.

В момент разложения комплексов образующиеся продукты, обладая избыточной энергией, являются активными ускорителями реакций, протекающих в поверхностном слое ОАС. В результате достигается повышение полноты разложения нитрата калия. Продукты разложения комплексных соединений щелочных металлов также способны обрывать цепные реакции окисления при горении и совместно с продуктами распада нитрата калия образуют эффективную ингибирующую процесс горения смесь.

Кроме того, использование комплексных соединений щелочных металлов позволяет существенно снизить нижний предел по содержанию углерода в ОАС, обеспечивая при этом снижение содержания монооксида углерода в продуктах сгорания ОАС, что, в свою очередь, ведет к снижению токсичности самого огнетушащего аэрозоля.

В качестве горючего-связующего применяют пластифицированные производные целлюлозы или их смесь с другим связующим. Предпочтение отдается таким соединениям, как эфиры целлюлозы, например, нитроцеллюлозе, метил-, этплацетатам целлюлозы или их смесям.

В качестве пластификаторов производных целлюлозы используют сложные эфиры карбоновых или минеральных кислот и спиртов, например, триацетин, диэтиленгликольпропионат, триэтиленгликольдипропионат, дибутилфталат, диоктилсебацинат, диэтиленгликольдинитрат или триэтиленгликольдинитрат или их смеси.

В качестве дополнительного связующего ОАС может содержать поливинилацетат или поливиниловый спирт, или их смесь.

В качестве источника углерода средство содержит углерод как таковой, алифатические или ароматические спирты (например, сорбит, ксилит, пирокатехин, гидрохинон или α-нафтол) или их смесь.

В качестве стабилизатора чаще всего применяют централит и/или дифениламин.

В качестве модификатора горения средство содержит катализатор и/или ингибитор горения и охлаждающий агент. Это обусловлено целесообразностью регулирования характеристик горения ОАС в заданных направлениях.

Катализаторы горения используют для повышения скорости горения и обеспечения стабильности горения при низких давлениях. Катализаторы ускоряют достижение термодинамического равновесия реакций окисления, таких как

2NO + 2СО =2СO2 + N2;

С + 2NO = CO2 + N2;

СО + H2O = CO2 + H2; др.

в результате в продуктах сгорания ОАС повышается доля продуктов полного окисления и уменьшается содержание токсичных веществ, в частности, монооксидов углерода и азота.

В качестве катализатора, как правило, используют соединения металлов переменной валентности, например, оксиды железа, меди, никеля, кобальта, марганца, хрома; органические или неорганические соединения этих же металлов или их смеси. Катализаторы вводят в ОАС от 0,5 до 10 мас.ч., оптимальное их количество составляет 1-5 мас.ч.

Ингибиторы горения вводят в ОАС для уменьшения их скорости горения, снижения температуры поверхности горения и пламенной зоны. Торможение химических реакций горения достигается либо за счет блокирования активных центров пламенных (газовых) реакций ингибиторами или продуктами их распада, либо за счет интенсификации реакций карбонизации, в результате чего на поверхности горения образуется плотный и прочный углеродистый каркас, изменяющий условия массо- и теплообмена на границе газообразной и конденсированной фаз. За счет протекания реакции

2nCO = Cn + nCO2

в газообразных продуктах уменьшается содержание токсичного монооксида.

В качестве ингибитора горения целесообразно использовать соединения, выбранные из классов: неорганические и органические фосфор- и/или азотсодержащие соединения, бораты или карбонаты металлов или гидроксиды металлов III группы или их смеси.

Например, из фосфор- и азотсодержащих ингибиторов предпочтительно использовать любой степени замещения фосфаты калия, кальция, железа; трифенилфосфат; фосфаты аммония, железо-аммоний фосфат, оксалат аммония, железо-аммоний оксалат; амиды-мочевину, триазин и его производные, дицианамид; среди боратов металлов-бораты калия, натрия, кальция, магния, бария, цинка.

Количество вводимого ингибитора составляет 5-30 мас.ч., предпочтительно вводить 15-25 мас.ч.

Охлаждающие агенты вводят в ОАС для изменения его теплового баланса горения. Дополнительное снижение температуры поверхности и охлаждение продуктов сгорания ОАС происходит за счет физического отбора тепла, идущего на нагрев частиц вводимого охлаждающего агента, его эндотермическое разложение, а также за счет экранирования теплового потока, направленного из зоны пламенных реакций к горящей поверхности.

В качестве охлаждающего агента используют оксиды и гидроксиды металлов II группы, алюмосиликаты, нефелин, металлическую стружку или их смеси, или теплопоглощающую композицию.

Негорючие продукты разложения композиции разбавляют продукты горения ОАС в пламенной зоне реакции, снижают температуру пламени и тем самым уменьшают обратный тепловой поток к поверхности горения. При взаимодействии продуктов сгорания ОАС с продуктами разложения теплопоглощающей композиции происходит их "замораживание", исключается их дальнейшее взаимодействие, в результате генерируется охлажденный аэрозоль. Теплопоглощающая композиция включает следующие ингредиенты, мас. ч.:

теплопоглощающий компонент - 50-80

связующее - 10-35

добавки - 1-7

при этом в качестве теплопоглощающего компонента преимущественно применяют карбонаты или основные карбонаты, фосфаты металлов II группы; их кристаллогидраты, гидроксиды металлов III группы или их смеси; в качестве связующего-производные целлюлозы, например, нитроцеллюлозу, пластифицированную труднолетучим пластификатором, например, триацетином и/или дибутилфталатом, и поливинилацетат или поливиниловый спирт; в качестве добавки используют смазочное масло, стеарат натрия или цинка, кремнеорганические соединения и олеиновую кислоту.

В зависимости от назначения и применения ОАС в конкретном пожаротушащем устройстве количество охлаждающего агента может варьироваться в широких пределах от 0,5 до 250 мас.ч.

В качестве технологических добавок в ОАС используют смазочное масло, соединение, выбранное из класса гликолей, или глицерин, соль жирной кислоты, например, стеарат натрия или цинка или смесь ее с сульфорицинатом и желатином.

Введение в ОАС соединений из класса гликолей таких, как диэтиленгликоль, триэтиленгликоль, или глицерин, обусловлено их смазывающим действием. Поэтому они в количествах от 0,1 до 2 мас.ч. используются в качестве дополнительных технологических добавок, снижающих внешнее трение и явление налипания на технологическое оборудование в процессе изготовления ОАС и переработки его в различные изделия (аэрозолеобразующие элементы). Наибольшую эффективность проявляет технологическая добавка, включающая тройную смесь: смазочное масло, диэтиленгликоль (триэтиленгликоль или глицерин) и соль жирной кислоты.

Диэтиленгликоль или триэтиленгликоль одновременно являются пластификаторами производных целлюлозы, в частности, нитроцеллюлозы, и как добавки в небольших количествах (2-5 мас.ч.) к основному пластификатору улучшают процесс пластификации нитроцеллюлозы.

Изготовление ОАС осуществляется смешением всех компонентов в заданных пропорциях в аппарате с мешалкой "сухим" способом либо в водной среде (для водонерастворимых нитратных пластификаторов) при температуре 10-55oC с последующим формованием из полученной смеси элементов необходимых размеров и конфигурации при температуре 50-80oC. В случае водного изготовления ОАС огнетушащий агент вводят в отжатую от воды смесь. При использовании в качестве охлаждающего агента теплопоглощающей композиции получение ее и формование элементов осуществляют таким же способом; ОАС в этом случае изготавливают без охладительного агента, а затем проводят их смешение или используют элементы слоями.

Основной характеристикой ОАС является его огнетушащая эффективность (ОТЭ), т.е. минимальная масса ОАС, обеспечивающая тушение огня в 1 м3 защищаемого объема. ОТЭ композиций ОАС широко проверена в лабораторных и стендовых условиях при тушении ЛВЖ (ацетона, бензина, этилового и изопропилового спиртов, смеси дизельного топлива с бензином) и подтверждена испытаниями аэрозольных генераторов на их основе.

Лабораторная методика оценки ОТЭ заключалась в следующем. В вытяжном шкафу под стеклянным колпаком емкостью 10 л помещали горящую спиртовку или тигель с ЛВЖ и определенной массы образец ОАС, соединенный с нихромовой спиралью. Подачей на нихромовую спираль электрического тока напряжением порядка 12 В поджигали образец ОАС и через прозрачное стекло колпака наблюдали за процессом тушения пламени спиртовки (или ЛВЖ). За положительный результат принималось гашение пламени за время не более 5 с после сгорания образца ОАС. Минимальная огнетушащая концентрация определялась интерполяцией по двум ближайшим точкам. Для сравнения проводили контрольный опыт по горению спиртовки (или ЛВЖ в тигеле) под закрытым колпаком. Время естественного затухания пламени спиртовки за счет расходования кислорода воздуха, заключенного под колпаком, составляло 75 с.

В основу стендовой методики проверки огнетушащей эффективности ОАС положен американский стандарт UL 1058.

В камеру объемом 1 м3 (2,08х0,8х0,6), имеющей в средней части по всей высоте камеры плоский экран шириной 0,25 м, помещали 5 источников ЛВЖ (емкости диаметром 75 мм, высотой 125 мм с 500 мл бензина каждая), которые располагали по четырем углам камеры и один источник помещали за экран. Над каждым источником ЛВЖ в крышке камеры имелись небольшие окна из органического стекла для визуального наблюдения за тушением огня.

Испытуемый образец ОАС помещали в металлический стакан и закрепляли в центральной части боковой стенки камеры. Инициирование поджига образца ОАС осуществляли от огнепроводного шнура или источника электрического тока, расположенного вне испытательной камеры. Бензин или другую ЛВЖ в емкостях поджигали, закрывали крышку испытательной камеры. После устойчивого горения ЛВЖ в течение 30 с инициировали воспламенение образца ОАС. А по истечении еще 1 мин открывали крышку камеры и после рассеивания аэрозоля проводили осмотр камеры. По расшифровке записи на осцилограммах или визуально через окна в крышке камеры фиксировали тушение или горение ЛВЖ.

За положительный результат принималось тушение всех источников огня в течение не более одной минуты после окончания горения образца ОАС. Способ изготовления ОАС иллюстрируется следующими примерами, не ограничивая его объем.

Пример 1.

ОАС имеет следующий компонентный состав (мас.ч.):

Пламягасящий агент:

нитрат калия - 58,0

дипирокатехинборат калия - 10,0

Источник углерода:

углерод высокодисперсный - 2,0

Стабилизатор " химической стойкости:

централит - 0,3

дифениламин - 0,7

Технологические добавки:

диэтиленгликоль - 1,0

смазочное (индустриальное) масло - 1,0

стеарат натрия (цинка) - 0,1

Горючее-связующее:

нитроцеллюлоза - 12,4

триацетин - 9,0

поливинилацетат - 2,0

Модификатор горения:

- катализатор:

оксид железа - 1,5

- охлаждающий агент:

гидратированный оксид магния - 1,0

В аппарат типа "Beken" при температуре окружающей среды в указанных пропорциях вводят все сыпучие компоненты, кроме нитрата калия и стабилизаторов, перемешивают и вводят жидкие компоненты с растворенными в них централитом и дифениламином, перемешивают. В последнюю очередь в целях безопасности загружают в аппарат нитрат калия и перемешивают не менее 30 мин. Полученную смесь выгружают из аппарата, вальцуют и на гидравлическом или шнек-прессе при температуре 60-70oC формуют элементы заданных размеров.

Огнетушащая эффективность ОАС по лабораторной методике составляет 10 г/м3 и в стендовых условиях по стандарту UL 1058-25 г/м3.

Пример 2.

ОАС имеет следующий компонентный состав (мас. ч.):

Пламягасящий агент:

нитрат калия - 58

гексацианоферрат калия - 10

Источник углерода:

углерод высокодисперсный - 2

Стабилизатор:

централит - 0,3

дифениламин - 0,7

Технологические

добавки:

диэтиленгликоль - 1,0

смазочное (индустриальное) масло - 1,0

стеарат натрия - 0,1

Горючее-связующее:

нитроцеллюлоза - 11,9

триацетин - 9,0

поливинилацетат - 2,0

Модификатор горения:

ацетилацетонат кобальта - 2,0

гидроксид магния - 1,0

Данное ОАС изготовлено аналогично примеру 1. Огнетушащая эффективность ОАС по лабораторной методике составляет 10 г/м3, в стендовых условиях по стандарту UL 1058 - 25 г/м3.

Пример 3.

Изготовление средства осуществляют в соответствии с технологией примера 1.

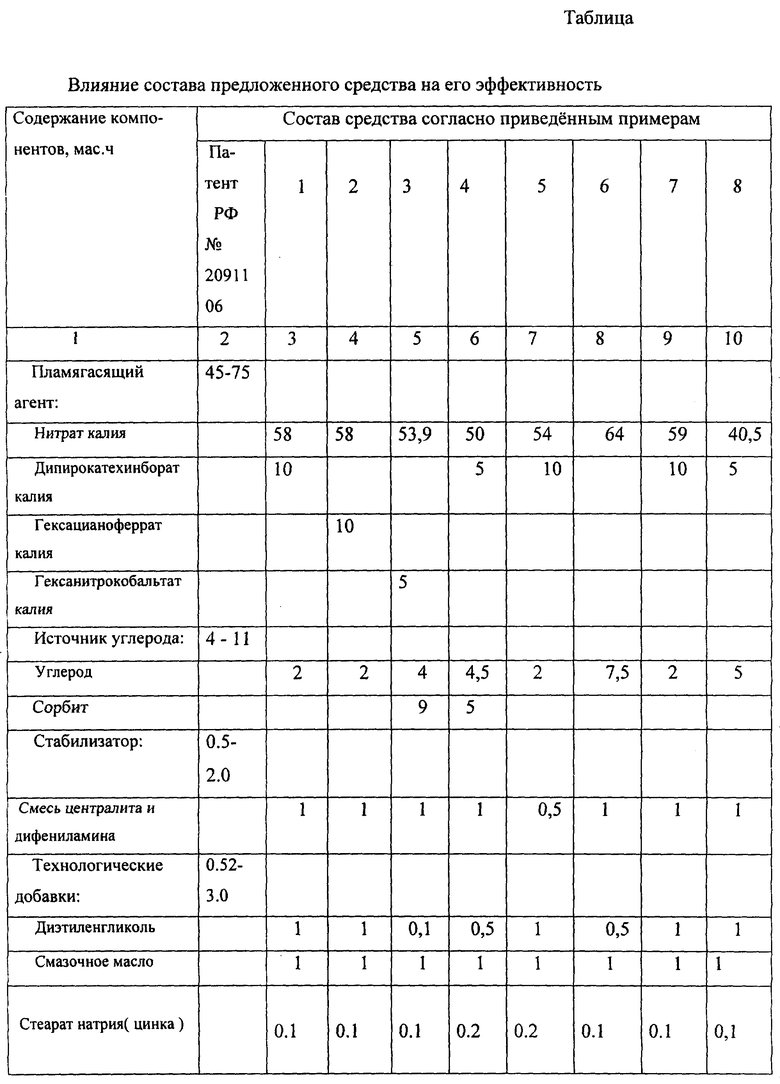

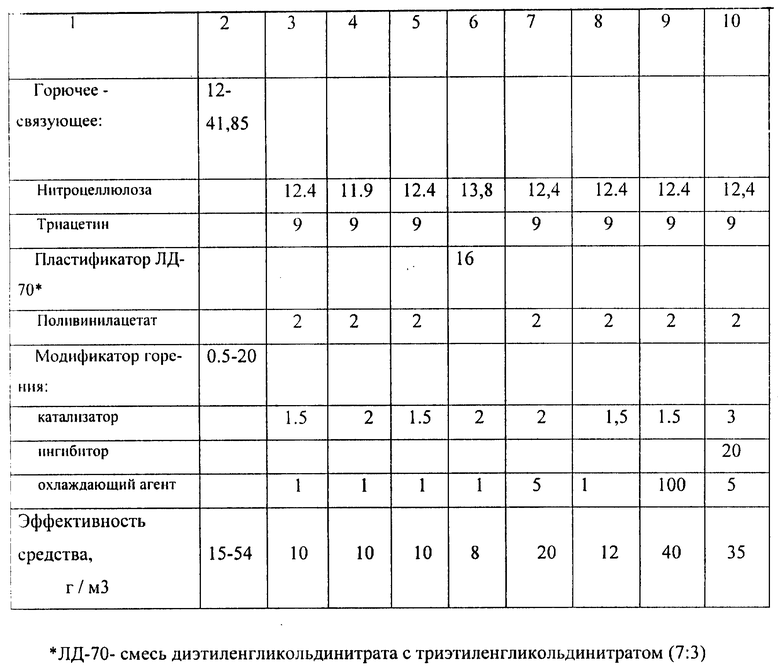

Данные по составу и эффективности представлены в таблице.

Пример 4.

ОАС имеет следующий компонентный состав (мас.ч.):

Пламягасящий агент:

нитрат калия - 50,0

дипирокатехинборат калия - 5,0

Источник углерода:

углерод высокодисперсный - 4,5

сорбит - 5,0

Стабилизатор:

централит - 0,5

дифениламин - 0,5

Технологические добавки:

диэтиленгликоль - 0,5

смазочное (индустриальное) масло - 1,0

стеарат цинка - 0,07

сульфорицинат - 0,1

желатин - 0,03

Горючее-связующее:

нитроцеллюлоза - 13,8

смесь диэтиленгликольдинитрата с триэтиленгликольдинитратом (7:3) - 16,0

Модификатор горения:

оксид железа - 2,0

гидратированный оксид магния - 1,0

Смешение всех компонентов, кроме пламягасящего агента и сорбита, проводят в мешателе в водной среде при М 1:5 без дополнительного обогрева оборудования. В мешатель вводят нитроцеллюлозу, технологические добавки (смазочное масло, диэтиленгликоль, стеарат цинка) и модификаторы горения. Отдельно готовят эмульсию смеси пластификаторов со стабилизаторами химической стойкости (централитом и дифениламином) с добавлением эмульгатора-сульфорицината и стабилизатора эмульсии-желатина.

Эмульсию вводят в мешатель и содержимое мешателя перемешивают в течение 18-24 часов. Затем полученную смесь на отжимном аппарате отжимают от воды до влажности 10-16 мас.% и далее в аппарате без механических мешалок смешивают с пламягасящим агентом и сорбитом в течение 20-30 мин. Готовую смесь вальцуют и формуют на гидравлическом или шнек-прессе при температуре 60-80oC в элементы заданных размеров.

Примеры 5-6.

Изготовление средства осуществляют в соответствии с технологией примера 1. Данные по составу и эффективности представлены в таблице.

Пример 7.

Компонентный состав ОАС, мас. ч.:

Пламягасящий агент:

нитрат калия - 58,0

дипирокатехинборат калия - 10,0

Источник углерода:

углерод - 2,0

Стабилизатор:

централит - 0,5

дифениламин - 0,5

Технологические добавки:

диэтиленгликоль смазочное (индустриальное) - 1,0

масло - 1,0

стеарат цинка - 0,1

Горючее-связующее:

нитроцеллюлоза - 12,4

триацетин - 9,0

поливинилацетат - 2,0

Модификатор горения:

-катализатор:

оксид железа - 1,5

-охлаждающий агент:

теплопоглощающая композиция 100:

нитроцеллюлоза - 12,0

триацетин - 9,8

поливинилацетат - 2,0

основной карбонат магния - 67,0

смазочное (индустриальное) масло - 2,0

стеарат натрия - 0,2

олигоэтилгидридсилоксан - 2,7

олеиновая кислота - 1,3

вода равновесная - 3,0

Смешение всех компонентов, кроме охлаждающего агента, проводят в аппарате "Beken", аналогично примеру 1. Полученную смесь вальцуют и формуют в элементы или изделия также аналогично примеру 1. Отдельно изготавливают теплопоглощающую композицию. Смешение всех компонентов в заданных пропорциях проводят в аппарате типа "Beken. Предварительно основной карбонат магния обрабатывают водной эмульсией кремнийорганического соединения, добавляют олеиновую кислоту и перемешивают в течение 20-30 мин, после чего полученную эмульсию фильтруют до влажности 50-70%. В аппарат-мешатель вводят все жидкие компоненты, перемешивают в течение не менее 30 мин.

Полученную смесь вальцуют при температуре 90-120oC и формуют на шнек-прессе в элементы заданной формы и размеров. Полученные таким образом компоненты средства перемешивают в указанных выше соотношениях. Данные но эффективности указаны в таблице.

Пример 8.

Изготовление средства осуществляют в соответствии с технологией примера 7. Данные по составу и эффективности представлены в таблице.

Данные таблицы свидетельствуют, что в сравнении с ближайшим аналогом уменьшен нижний уровень огнетушащей концентрации, т.е. огнетушащая эффективность повышена. В вариантах образцов ОАС, которые имеют огнетушащую эффективность на уровне ближайшего аналога, например, образец 5, огнетушащий аэрозоль характеризуется пониженным содержанием токсичного монооксида вследствие низкого содержания в нем углерода. В вариантах образцов 8 и 7 ОАС включают ингибитор и/или охлаждающий агент в достаточном количестве и не требуют дополнительного средства охлаждения при использовании их в пожаротушащих устройствах.

Аэрозолеобразующий огнетушащий состав по ближайшему аналогу используется в пожаротушащих устройствах совместно с охлаждающим средством с целью получения охлажденного беспламенного аэрозоля. Использование средства охлаждения уменьшает эффективность (повышает огнетушащую концентрацию) за счет оседания аэрозоля в слое охлаждающего средства. Огнетушащая концентрация в этом случае повышается до 50- 54 г/м3 и более.

Введение в предлагаемый ОАС ингибитора или его смеси с катализатором и/или охлаждающим агентом в количестве более 20 мас.ч. обеспечивает устойчивую беспламенную газификацию ОАС. Характер газификации и большой запас по эксплуатационной безопасности ОАС позволяют использовать его в виде элементов с высокоразвитой поверхностью, например, в форме гранул, что способствует интенсификации выделения аэрозоля и более быстрому заполнению им защищаемого объема, а также экономически выгодно.

Для исключения проскока пламени в слое гранул ОАС целесообразно, чтобы ОАС содержал охлаждающий агент в виде, например, металлической стружки или мелких элементов из теплопоглощающей композиции, образуя механическую смесь. Охлаждающий агент в этом случае способствует образованию более рыхлой структуры ОАС, облегчая теплоотвод и одновременно отбирая дополнительное количество тепла на свой нагрев.

Количество охлаждающего агента определяется химическим составом, размером используемых элементов ОАС, особенностью его применения и рядом других факторов.

В OAC без ингибитора содержание охлаждающего агента может быть высоким. В зависимости от поставленной цели, например, при использовании OAC в устройствах, предназначенных для взрывопожарозащиты объектов, генерируемый огнетушащий аэрозоль целесообразно использовать "холодным", т.е. он должен иметь температуру ниже температуры самовоспламенения взрывоопасных смесей, поэтому количество охлаждающего агента в OAC может составлять до 250 мас.ч. Предлагаемые OAC в зависимости от состава и количества модификатора горения характеризуются широким спектром изменения его характеристик. Варьируя соотношение катализатор-ингибитор-охлаждающий агент, можно регулировать процесс термического разложения OAC от пламенного горения до перевода его в беспламенную газификацию. Как правило, высокотемпературный аэрозоль является наиболее мелкодисперсным и характеризуется более высокой огнетушащей эффективностью и скоростью аэрозолеобразования. Беспламенный низкотемпературный аэрозоль имеет несколько меньшую огнетушащую эффективность и более низкую скорость аэрозолеобразования. Однако каждый из вариантов имеет свои преимущества, которые реализуются на практике. Высокая скорость аэрозолеобразования способствует быстрому заполнению защищаемого объема и быстрому созданию в нем огнетушащей концентрации, что позволяет использовать пожаротушащие устройства на основе таких OAC в негерметичных, вентилируемых или протяженных объектах, например, в двигательных отсеках транспортных средств, кабельных каналах и т.п. Для защиты герметичных объемов во избежание резкого повышения давления целесоообразно использовать пожаротушащие устройства на основе OAC с пониженной скоростью аэрозолеобразования.

Предлагаемое изобретение значительно расширяет область применения OAC, благодаря возможности широкого регулирования температуры образующегося огнетушащего аэрозоля и скорости его аэрозолеобразования, и может быть использовано в различных пожаротушащих устройствах, как с применением охладителя, так и без него, что является следствием того, что созданы варианты OAC с устойчивой беспламенной газификацией, не требующие дополнительного охлаждения аэрозоля.

Последнее обстоятельство значительно упрощает конструкции устройств, делает их менее металлоемкими, простыми по исполнению, надежными в эксплуатации. Аэрозоль, генерируемый OAC, надежно тушит пожары различных классов, обеспечивает флегматизацию пылегазовоздушных взрывоопасных смесей.

Уровень основных характеристик ОАС (физико-химических, механических, технологических и др. ) позволяет изготавливать из него элементы различных размеров и форм и использовать их в средствах пожаротушения.

Область применения предложенных ОАС в пожаротушащих устройствах отличается самым широким спектром: все виды авто-, железодорожного, авиа-, водного транспорта, метрополитен, склады легковоспламеняющихся жидкостей и горюче-смазочных материалов, предприятия различных отраслей промышленности, в т.ч. объекты со взрывоопасными пылегазовоздушными средами и протяженными коммуникационными сетями энергоснабжения, вентилляции и т.п.

Все устройства с использованием ОАС могут работать в автоматическом и ручном режимах, рассчитаны на долголетний срок службы (до 10 лет и более), не требуют дополнительного обслуживания, всегда готовы к действию. Средство обладает низкой токсичностью, озонобезопасно, не вызывает коррозии металлов, не оказывает разрушающего воздействия на материальные объекты.

Таким образом ОАС по данному изобретению полностью решает поставленные задачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЭРОЗОЛЬОБРАЗУЮЩИЙ ОГНЕТУШАЩИЙ СОСТАВ | 1996 |

|

RU2091106C1 |

| Аэрозолеобразующий огнетушащий состав на основе сахаридов | 2019 |

|

RU2740461C2 |

| Аэрозолеобразующий огнетушащий состав | 2023 |

|

RU2812443C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕТУШАЩЕЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2130792C1 |

| КОМПОЗИЦИЯ ДЛЯ ОХЛАЖДЕНИЯ И ОДНОВРЕМЕННОЙ ФИЛЬТРАЦИИ ПОЖАРОТУШАЩЕЙ ГАЗОАЭРОЗОЛЬНОЙ СМЕСИ | 2003 |

|

RU2248233C1 |

| Аэрозолеобразующий огнетушащий состав с ингибиторами горения | 2024 |

|

RU2837611C1 |

| АЭРОЗОЛЬОБРАЗУЮЩИЙ ОГНЕТУШАЩИЙ СОСТАВ | 1992 |

|

RU2006239C1 |

| УСТРОЙСТВО ДЛЯ ПОЖАРОТУШЕНИЯ | 1992 |

|

RU2028169C1 |

| АЭРОЗОЛЕОБРАЗУЮЩИЙ ОГНЕТУШАЩИЙ СОСТАВ | 2023 |

|

RU2812885C1 |

| АЭРОЗОЛЬОБРАЗУЮЩИЙ СОСТАВ ДЛЯ ПОЖАРОТУШЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2648081C1 |

Изобретение относится к пожаротушению и может быть использовано в пожаротушащих устройствах широкого назначения для защиты всех видов авто-, железнодорожного, авиа-, водного транспорта, метрополитена, складов легковоспламеняющихся жидкостей и горючесмазочных материалов, объектов предприятий различных отраслей промышленности. Огнетушащее аэрозолеобразующее средство включает пламягасящий агент, горючее-связующее, источник углерода, стабилизатор, модификатор горения и технологические добавки. В качестве пламягасящего агента оно содержит нитраты щелочных металлов или их смесь с комплексными соединениями щелочных металлов. В качестве источника углерода - углерод как таковой, или алифатические либо ароматические спирты, или их смесь. В качестве модификатора горения дополнительно содержит охлаждающий агент, а в качестве технологических добавок дополнительно содержит соединения, выбранные из класса гликолей, или глицерин. В роли охлаждающего агента могут выступать либо индивидуальные вещества, либо композиция, включающая теплопоглощающий компонент, связующее и добавки. Средство обладает низкой токсичностью, озонобезопасно, не вызывает коррозии металлов, не оказывает разрушающего воздействия на материальные объекты. Все пожаротушащие устройства с использованием таких средств могут работать в автоматическом и ручном режимах, рассчитаны на срок службы до 10 лет и более, не требуют дополнительного обслуживания, всегда готовы к действию, 10 з.п. ф-лы, 1 табл.

Пламягасящий агент - 40 - 80

Горючее-связующее - 12 - 40

Источник углерода - 1 - 15

Стабилизатор - 0,5 - 2,5

Модификатор горения - 1 - 250

Технологические добавки - 0,5 - 7,5

3. Средство по п. 1, отличающееся тем, что в качестве технологических добавок оно содержит смазочное масло, соль жирной кислоты, например стеарат натрия или цинка, или смесь соли с сульфорицинатом и желатином.

Теплопоглощающий компонент - 50 - 80

Связующее - 10 - 35

Добавки - 1 - 7

7. Средство по п.6, отличающееся тем, что в качестве связующего содержит производное целлюлозы, труднолетучий пластификатор и поливинилацетат или поливиниловый спирт при следующем соотношении ингредиентов, мас.ч.:

Производное целлюлозы и труднолетучий пластификатор - 9 - 34

Поливинилацетат или поливиниловый спирт - 1 - 5

8. Средство по п.6, отличающееся тем, что в качестве теплопоглощающего компонента содержит карбонаты, основные карбонаты или фосфаты металлов II группы, их кристаллогидраты, или гидроксиды металлов III группы, или их смеси.

| АЭРОЗОЛЬОБРАЗУЮЩИЙ ОГНЕТУШАЩИЙ СОСТАВ | 1996 |

|

RU2091106C1 |

| СПОСОБ ОБЪЕМНОГО ТУШЕНИЯ ПОЖАРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2115450C1 |

| АЭРОЗОЛЕОБРАЗУЮЩИЙ ОГНЕТУШАЩИЙ СОСТАВ | 1994 |

|

RU2075984C1 |

| КОМПОЗИЦИЯ ДЛЯ ОХЛАЖДЕНИЯ ОГНЕТУШАЩЕГО АЭРОЗОЛЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2086278C1 |

| АЭРОЗОЛЬОБРАЗУЮЩИЙ ОГНЕТУШАЩИЙ СОСТАВ | 1992 |

|

RU2006239C1 |

Даты

2000-03-20—Публикация

1998-09-11—Подача