Изобретение относится к области объемного пожаротушения, в частности к области разработки аэрозольобразующих огнетушащих составов.

В настоящее время широкое применение в качестве огнетушащих средств получили аэрозольобразующие огнетушащие составы (АОС), отличающиеся повышенной эффективностью (пат. РФ по кл. 6 A 62 C NN 2005516, 2005517, 2006239, 2022589, 2046614, пат. США N 5053147 кл. A 62 D 1/00 и др.).

В основу пожаротушения с использованием АОС положен принципиально новый механизм, заключающийся в том, что сам состав горит и при горении образует газообразные и высокодисперсные конденсированные продукты, представляющие собой аэрозоль с ингибирующими свойствами, который, попадая в очаг пожара, подавляет цепные реакции горения и гасит пламя. Наличие ионов щелочных и щелочноземельных металлов в продуктах сгорания АОС делает его огнетушащим.

В качестве источника ионов щелочного металла чаще всего используют нитрат калия или смесь его с перхлоратом калия. Известные АОС различаются, как правило, типом связующего и содержанием технологических добавок.

В патенте РФ N 2046614 (БИ N 30/95) рассматривается пиротехническая композиция, состоящая из нитрата или перхлората щелочных металлов (55-90 мас.) и горючего связующего идитола (10-45 мас.).

В патенте РФ N 2005517 (БИ N 1/94) предлагается состав для тушения пожара, включающий термически рассеиваемый компонент (1,0-35 мас.), окислитель (50-94 мас.), горючее-связующее (3-25 мас.), пластификатор (1-20 мас.), технологические добавки и модификатор горения (0,1-15 мас.).

В качестве термически рассеиваемого компонента используются хлориды, сульфаты, сульфиды, фосфаты щелочных и щелочноземельных металлов, в качестве окислителя перхлораты и нитраты калия и натрия, в качестве горючего-связующего этилцеллюлоза, нитроцеллюлоза, различные типы каучуков, полимеры, например поливинилацетат, поливинилбутираль, а также эпоксидная или полиэфирная смолы. Широкий спектр соединений рассматривается и в качестве пластификатора это диэфиры и фосфорсодержащие пластификаторы, органические нитраты и азиды. Данный состав предусматривает использование модификатора горения для обеспечения стабильности горения его при повышенных (до 20 атм.) давлениях. Однако в описании изобретения отсутствуют какие-либо указания на конкретный пример модификатора горения или его принадлежность к какому-либо классу соединений.

Наиболее близким к предлагаемому изобретению по компонентному составу и достигаемому эффекту является АОС по патенту РФ N 2006239, A 62 D 1/00 (БИ N 2/94), содержащий мас.

Нитрат калия 40-70

Углерод 5-15

Централит или дифениламин, или их смесь 0,5-2,0

Индустриальное или приборное масло 0,5-2,5

Стеарат натрия или стеарат цинка, или их смесь, или смесь солей с сульфорицинатом и желатином 0,02-0,5

Пластифицированная нитроцеллюлоза или смесь ее с поливинилацетатом - Остальное.

В качестве пластификатора нитроцеллюлозы используются диэтиленгликольдинитрат или триэтиленгликольдинитрат, или их смесь, или триацетин.

От известных АОС данный состав отличается содержанием активатора разложения нитрата калия углерода, причем его количество растет с увеличением содержания нитрата калия (высокое содержание нитрата калия необходимо для достижения максимальной огнетушащей эффективности АОС). Это приводит к увеличению содержания монооксидов АОС, особенно при горении АОС в замкнутых и полузамкнутых объемах, что имеет место при применении АОС в огнетушащих аэрозольных генераторах.

Задачей изобретения является разработка АОС с высокой огнетушащей эффективностью, позволяющего уменьшить содержание токсичных газов, снизить температуру горения огнетушащего состава и температуру продуктов его сгорания.

Поставленная задача достигается тем, что АОС, включающий нитрат калия, активатор его разложения-углерод, антистаритель, технологические добавки, горючее-связующее, содержит дополнительно катализатор и/или ингибитор горения, а в качестве горючего-связующего пластифицированное производное целлюлозы или смесь его с дополнительным связующим.

В качестве катализатора могут использоваться оксиды металлов переменной валентности и второй группы, их органические и неорганические соединения или их смеси. Ингибиторами могут являться неорганические или органические фосфорсодержащие соединения, азотсодержащие органические соединения, соли аммония, неорганические замедлители горения или их смеси. Входящие в состав компоненты взяты в следующих соотношении, мас.

Нитрат калия 45-75

Углерод 4-11

Централит и/или дифениламин 0,5-2,0

Индустриальное или приборное масло 0,5-2,5

Стеарат цинка и/или стеарат натрия или смесь солей с сульфорицинатом и желатином 0,02-0,5

Катализатор и/или ингибитор горения 0,5-20,0

Пластифицированное производное целлюлозы или смесь его с дополнительным связующим Остальное.

В качестве катализатора горения предлагаемого АОС среди оксидов металлов переменной валентности и второй группы могут использоваться, например оксиды железа, меди, никеля, кобальта, марганца, хрома, цинка или их смеси, в частности гопкалит смесь оксидов меди и марганца, а также оксиды, нанесенные на подложку, например оксид меди, нанесенный на оксид алюминия, силикагель, цеолит.

В качестве катализаторов горения АОС целесообразно использовать также органические и неорганические соединения металлов, поскольку в процессе горения АОС в результате разложения этих соединений образуются оксиды металлов в высокодисперсном состоянии с активной поверхностью, вследствие чего в момент образования оксиды металлов обладают повышенной каталитической активностью.

Среди органических соединений металлов переменной валентности и второй группы целесообразно использовать, например салицилаты, фталаты, ацетилацетонаты, оксалаты меди, никеля, кобальта, марганца, железа, цинка, кальция, а среди неорганических соединений, например карбонаты этих же металлов или их смеси.

Наиболее предпочтительными катализаторами горения предлагаемого АОС с точки зрения высокого каталитического действия, малой или умеренной токсичности самих соединений и их широкой сырьевой базы являются оксиды железа, меди цинка, гопкалит, основной салицилат меди (комплекс), оксалат железа.

Оптимальное количество катализатора в АОС составляет 0,5-5,0 мас. Введение в АОС катализатора менее 0,5% неэффективно, а при содержании его свыше 5% каталитическое действие достигает насыщения.

Экспериментально подтверждено, что использование в АОС катализаторов горения позволило снизить верхний предел по содержанию углерода, являющегося активатором разложения нитрата калия, до 11 мас. а верхний предел по содержанию нитрата калия поднять до 75 мас. в результате чего повышается огнетушащая эффективность АОС, а т.к. увеличивается относительная доля окислителя (кислорода) в АОС, то уменьшается содержание оксида углерода в продуктах его сгорания.

В качестве ингибиторов горения в предлагаемом АОС в ряду неорганических фосфатов могут использоваться метафосфат калия, фосфаты щелочноземельных металлов, таких как кальций, магний, барий.

Среди органических фосфорсодержащих соединений целесообразно применять, например триаллилфосфат, диаллилфенилфосфат, трифенилфосфат.

Из азотсодержащих соединений могут быть использованы амиды, например мочевина, триазин и его производные.

Среди солей аммония возможно использовать, например фосфат или полифосфат аммония, оксалат аммония, железо-аммоний оксалат, железо-аммоний фосфат.

В ряду неорганических замедлителей могут использоваться триоксид (гидроксид) алюминия, гидроксиды магния, кальция, железа; карбонаты щелочноземельных металлов, в частности магния, кальция; бораты металлов первой и второй групп, например борат натрия (бура), борат цинка.

Количество вводимого ингибитора определяется рядом факторов. При содержании его в АОС менее 2 мас. ингибирующий эффект практически не наблюдается. Введение в АОС ингибитора от 5 до 10 мас. существенно уменьшает протяженность пламени, а содержание его от 15 до 20 мас. практически переводит горение АОС в стадию беспламенной газификации. Вводить ингибитор свыше 20 мас. нецелесообразно, т. к. это приводит к ухудшению воспламеняемости АОС.

Катализатор и/или ингибитор горения вводят в АОС с одной и той же целью

уменьшить в продуктах его сгорания содержание токсичных газов.

Назначение катализатора горения заключается в том, чтобы ускорить достижение термодинамического равновесия реакций горения АОС, таких как:

No + CO CO2 + N2

C + 2No CO2 + N2

CO + H2 CO2 + H2 и др.

При использовании АОС, содержащего катализатор, в пожаротушащем устройстве с охладителем в зону охлаждения поступают продукты полного окисления, поэтому в истекающем аэрозоле содержание токсичных газов (продуктов неполного разложения АОС) уменьшается.

В случае использования ингибитора горения (например метафосфата калия) за счет торможения реакций окисления процесс пламенного горения АОС в зависимости от количества ингибитора переходит в стадию беспламенной газификации или, по меньшей мере, резко сокращается протяженность пламенной зоны реакций. Экспериментально установлено, что такой процесс сопровождается образованием большого углеродистого каркаса, а в газообразных продуктах уменьшается содержание монооксида углерода за счет ускорения реакции 2nCO __→ Cn + nCO2 (В.И. Колодов. Замедлители горения полимерных материалов. М. "Химия", 1980, с. 90).

Фосфатные и другие соединения, являясь замедлителями горения, одновременно являются катализаторами процесса карбонизации, результатом суммарного их действия является формирование углеродистых (коксовых) образований.

При использовании АОС, содержащего ингибитор горения, в пожаротушащем устройстве, для исключения пламени и снижения температуры аэрозоля на выходе из него, количество охлаждающих элементов резко сокращается, а в отдельных случаях наличие охладителя практически не требуется.

Четкая граница между катализаторами и ингибиторами горения отсутствует. Более того, некоторые соединения, являясь катализаторами горения, усиливают действие ингибиторов горения. Например, ванадийсодержащие оксиды низшей валентности являются синергистами фосфорсодержащих замедлителей горения. По этой причине в предлагаемом изобретении предусматривается одновременное использование в АОС катализаторов и ингибиторов горения.

С целью варьирования свойств и расширения сырьевой базы АОС в качестве горючего-связующего используется производное целлюлозы, выбранное из групп, включающих простые или сложные эфиры целлюлозы, или их соли, например нитроцеллюлозу, метил-, этил-, ацетаты целлюлозы, ацетобутират, ацетопропионат, трипропионат целлюлозы, карбоксиметилцеллюлозу или их смеси.

Для каждого типа производного целлюлозы подбирается свой оптимальный пластификатор и его количество по отношению к нему.

В качестве пластификатора используют соединения в индивидуальном виде или в виде смеси двух или более компонентов, являющихся представителями эфиров неорганических или карбоновых кислот и спиртов, например диэтиленгликольдинитрат, триэтиленкольдинитрат, триацетин, триэтиленгликольдипропионат, дибутилфталат, диэтилфталат, диоктилфталат, дибутилсебацинат, диактилсебацинат, дибутилфосфат, диэтилфосфат, трифенилфосфат, диоктилфосфат, трихлорпропилфосфат, трихлорэтилфосфат, триоксифенилфосфат.

Выбор конкретных видов горючего-связующего и пластификатора определяется в зависимости от заданных свойств АОС в соответствии с особенностями его применения.

Так, например, использование в АОС нитроцеллюлозы, пластифицированной эфирами азотной кислоты и гликолей (диэтеленгликольдинитратом, триэтиленгликольдинитратом или их смесью), повышает температуру его горения, способствует полноте разложения нитрата калия и образованию высокодисперсного аэрозоля с повышенной ингибирующей способностью.

Введение в АОС энергетически инертных пластификаторов, таких как триацетин, триэтиленгликольдипропионат, дибутилсебацинат, диоктилфталат и др. обеспечивает повышенный срок эксплуатации АОС (элементов из АОС) в условиях вибрации и повышенных температур, что особенно важно при эксплуатации огнетушащих устройств на основе таких АОС в транспортных средствах.

АОС на основе энергетически активных (нитритных) пластификаторов целесообразно применять в аэрозольных генераторах, эксплуатируемых в стационарных условиях.

Фосфатные пластификаторы, в особенности такие как трихлорпропилфосфат, трихлорэтилфосфат, позволяют создать АОС с уменьшенной зоной пламенных реакций. Это означает, что при использовании такого АОС в аэрозольном генераторе, содержащем охладитель аэрозоля, количество теплопоглощающих элементов для исключения пламени и снижения температуры аэрозоля на выходе из генератора может быть существенно уменьшено.

При высоком содержании в АОС дисперсных добавок (свыше 60 мас. в сумме) для обеспечения необходимых механических и реологических характеристик АОС целесообразно в его состав вводить дополнительное связующее из группы полимеров, таких как, например, поливинилацетат, поливиниловый спирт, поливинилбутираль, полистирол, полистирольные латексы (на основе стирола, бутадиена и стирола, бутадиена, стирола и метакриловой кислоты) или их смеси в количестве от 1 до 10 мас. Предпочтительным является содержание в АОС дополнительного связующего до 5 мас.

Предлагаемые АОС предназначены для использования в аэрозольных пожаротушащих генераторах в виде прессованных монолитных изделий (элементов).

Изготовление АОС осуществляется по известной технологии производства двухосновных топлив смешением всех компонентов в определенных пропорциях в водной среде, либо "сухим" способом с последующим формированием полученной смеси в элементы необходимых размеров и конфигурации.

По первому способу смешение всех компонентов, кроме нитрата калия, проводили в водной среде при модуле 1:5, температуре 0-25oC. в течение 18-24 ч. Затем на отжимном аппарате полученную смесь отжимали от воды до влажности 10-16 мас. и далее в аппарате без механических мешалок смешивали с нитратом калия в течение 20-30 мин. Готовая смесь проходила стадию вальцевания и формовалась на гидравлическом или шнек-прессе при температуре 60-85oC в изделия заданных размеров.

По второму способу смешение всех компонентов, включая нитрат калия, проводили в аппарате типа "Беккен" при температуре 20-35oC в течение около 60 мин. Полученную смесь вальцевали и формовали в изделия, как описано выше.

Смешение компонентов в водной среде применяли, как привило, для энергетически активных (нитратных) пластификаторов. В случае водорастворимых пластификаторов (например триацетина) изготовление АОС проводили по второму способу.

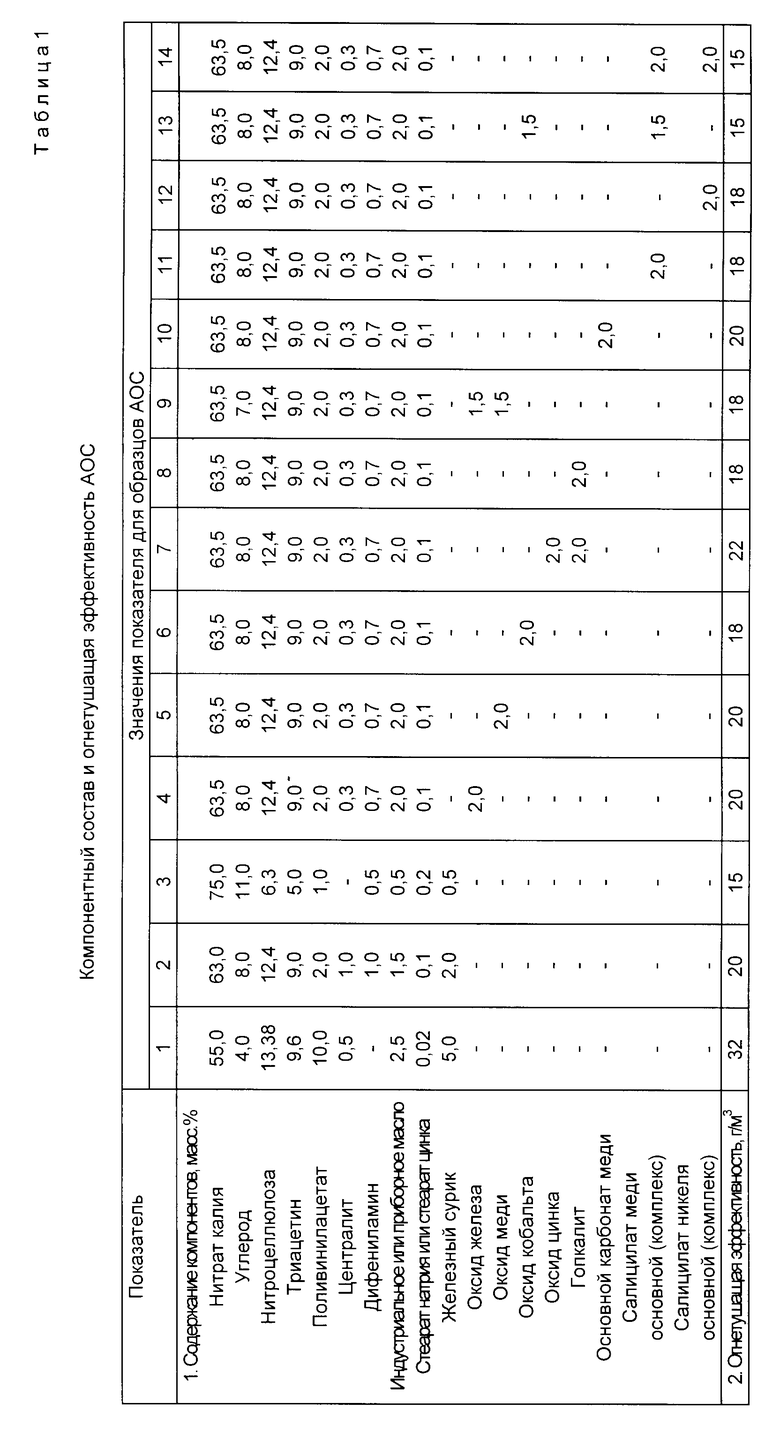

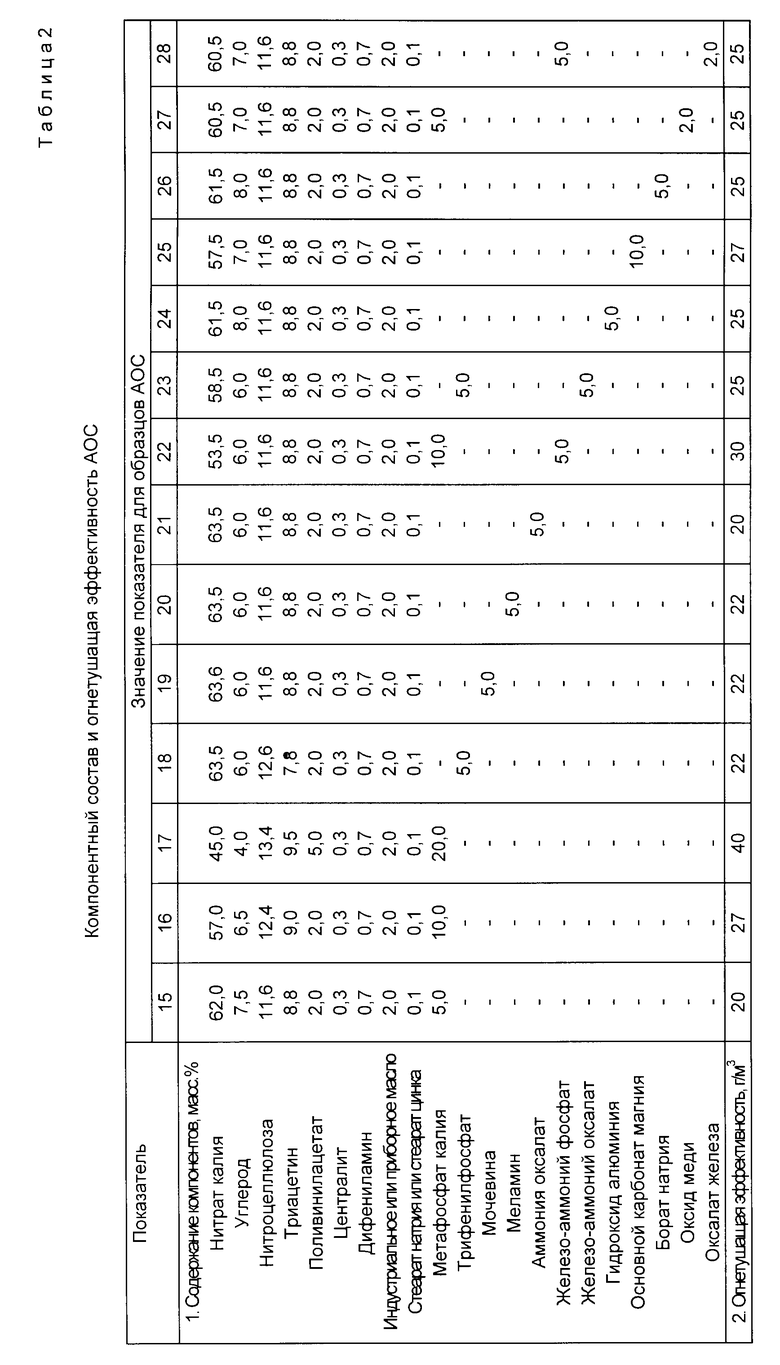

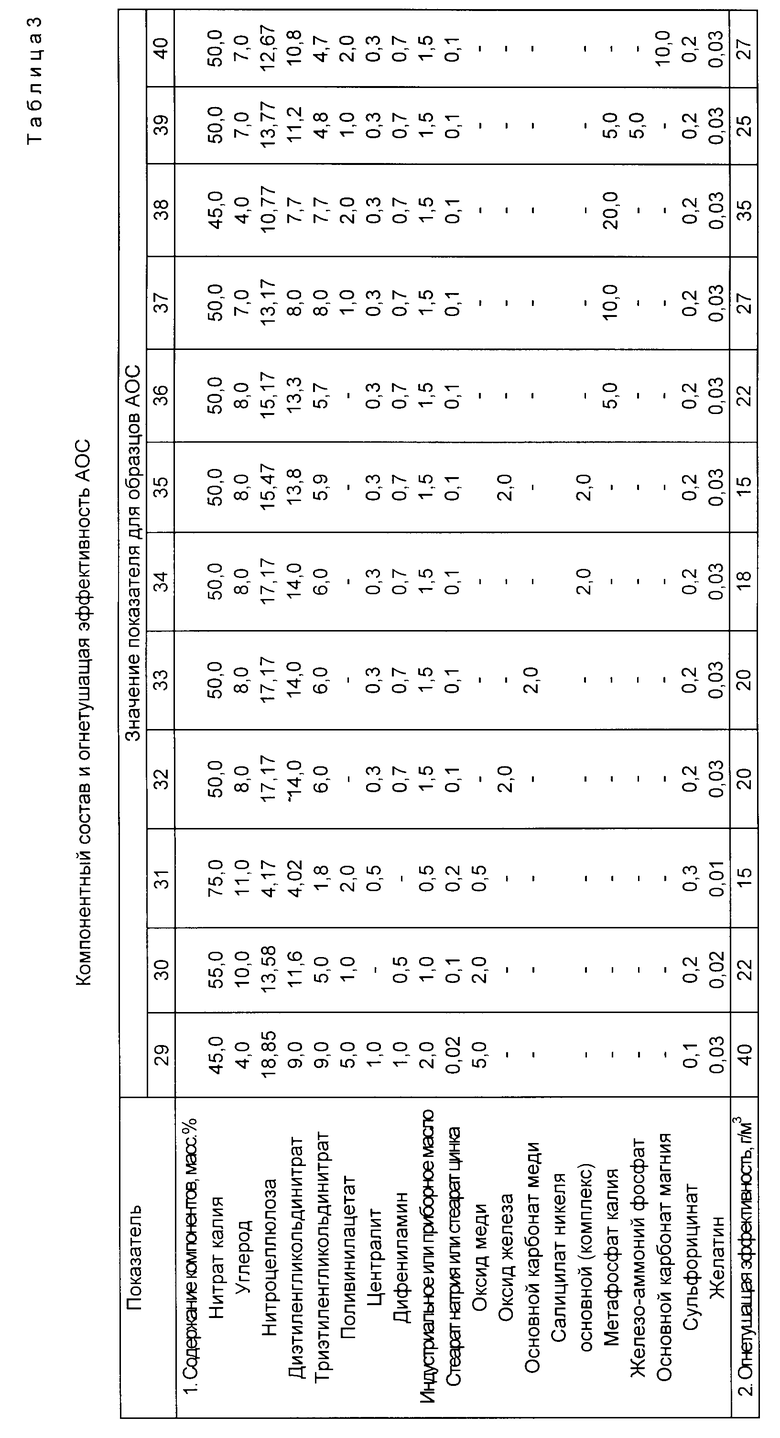

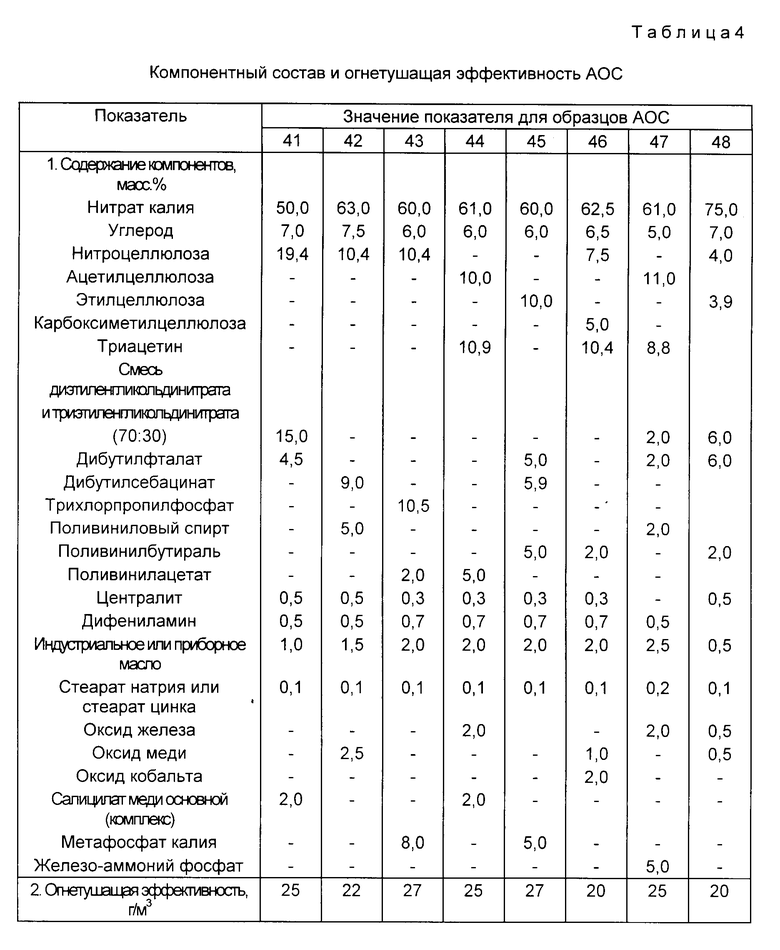

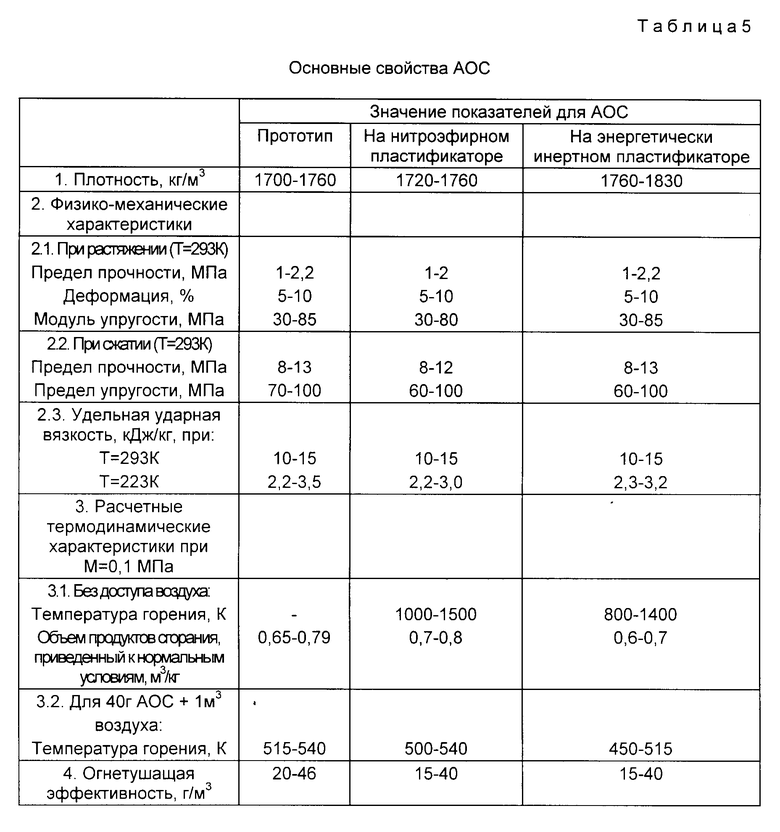

Конкретные примеры композиций предлагаемого АОС приведены в табл. 1 4, основные свойства АОС представлены в табл. 5.

Основной характеристикой АОС является его огнетушащая эффективность (ОТЭ) это минимальная масса АОС, которая обеспечивает тушение огня в 1 м3 объема.

ОТЭ композиций предлагаемого АОС широко проверена в лабораторных и стендовых условиях при тушении ЛВЖ (ацетона, бензина, этилового и изопропилового спиртов, смеси дизельного топлива с бензином или ацетоном) и подтверждена испытаниями аэрозольных генераторов на их основе.

Лабораторная методика оценки ОТЭ заключалась в следующем. В вытяжном шкафу под стеклянным колпаком емкостью 10 л помещали горящую спиртовку или тигель с ЛВЖ и определенной массы образец АОС, соединенный с нихромовой спиралью. Подачей на нихромовую спираль электрического тока напряжением порядка 12 В поджигали образец АОС и через прозрачное стекло колпака наблюдали за процессом тушения пламени спиртовки (или ЛВЖ). За положительный результат принималось гашение пламени за время не более 5 с после сгорания образца АОС. Минимальная огнетушащая концентрация, обеспечивающая тушение огня за 5 с, определялась интерполяцией по двум ближайшим точкам. Для сравнения проводили контрольный опыт по горению спиртовки (или ЛВЖ в тигле) под закрытым колпаком. Время естественного затухания пламени спиртовки за счет расходования кислорода воздуха, заключенного под колпаком, составляло 75 с.

В основу стендовой методики проверки огнетушащей эффективности АОС положен американский стандарт UL 1058.

В камеру объемом 1 м3 (2,08 х 0,8 х 0,6), имеющей в средней части по всей высоте камеры металлическую преграду шириной 0,25 м, помещали 5 источников ЛВЖ (емкости диаметром 75 мм, высотой 125 мм с 500 мл бензина каждая), которые располагали по четырем углам камеры и один источник помещали за преграду. Над каждым источником ЛВЖ в крышке камеры имелись небольшие окна из органического стекла для визуального наблюдения за тушением огня.

Испытуемый образец АОС (с учетом коэффициента запаса на негерметичность камеры) помещали на дне камеры в средней ее части относительно боковой стенки и преграды. В случае испытания аэрозольного генератора его укрепляли в центре передней боковой стенки камеры. Инициирование поджига образца АОС или работы генератора осуществляли от источника электрического тока, расположенного вне испытательной камеры.

Бензин или другую ЛВЖ в емкостях поджигали, закрывали крышку испытательной камеры; при этом негерметичность камеры составляла около 0,2% После устойчивого горения ЛВЖ в течение 30 с инициировали воспламенение образца АОС или включение генератора. По расшифровке записи на осцилограммах или визуально через окна в крышке камеры фиксировали тушение или горение ЛВЖ. По истечении 1 мин после окончания горения АОС или работы генератора открывали крышку камеры и после рассеивания аэрозоля проводили осмотр камеры.

За положительный результат принималось тушение всех источников огня в течение не более 1 мин после окончания горения образа АОС (работы генератора).

Пример 1

Рецептура АОС обр. 4 (табл. 1).

Испытание проводили в объеме 1 м3 по описанной выше стендовой методике.

В качестве горючего материала использовали бензин.

Для определения огнетушащей концентрации аэрозоля в испытательной камере изменяли массу образца АОС. При массе образца АОС в 32 г все источники огня были погашены. Снижали массу образца АОС до 28 г, и повторяли эксперимент: два источника огня не были погашены. При массе образца АОС в 30 г все источники огня были потушены. За огнетушащую концентрацию АОС была принята масса 30 г/м3.

Повторяли эксперимент, используя в качестве горючего материала ацетон. Огнетушащая концентрация АОС также составила 30 г/м3.

Пример 2

Рецептура АОС обр. 8 (табл. 1).

Условия испытаний такие же, как в примере 1. В качестве горючего материала использовали бензин. Огнетушащая концентрация АОС составила 28 г/м3.

Повторяли эксперимент, используя в качестве горючего материала одновременно бензин, ацетон (два очага), этиловый и изопропиловый спирт в разных емкостях.

Огнетушащая концентрация АОС также составила 28 г/м3.

Пример 3

Рецептура АОС обр. 9 (табл. 1).

Условия испытаний такие же, как в примере 1. В качестве горючего материала использовали бензин.

Огнетушащая концентрация АОС составила 28 г/м3.

Пример 4

Рецептура АОС обр. 11 (табл. 1).

Условия испытаний такие же, как в примере 1.

В качестве горючего материала использовали бензин.

Огнетушащая концентрация АОС составила 28 г/м3.

Пример 5

Рецептура АОС обр. 27 (табл. 2).

Условия испытаний такие же, как в примере 1.

В качестве горючего материала использовали бензин.

Повторяли эксперимент, используя в качестве горючего материала ацетон.

Огнетушащая концентрация АОС составила 32 г/м3.

Пример 6

Рецептура АОС обр. 35 (табл. 3).

Условия испытаний такие же, как в примере 1.

В качестве горючего материала использовали изопропиловый спирт и бензин.

Огнетушащая концентрация составила 27 г/м3.

Пример 7

Рецептура АОС обр. 44 (табл. 4).

Условия испытаний такие же, как в примере 1.

В качестве горючего материала использовали бензин.

Огнетушащая концентрация составила 32 г/м3.

Пример 8

Рецептура АОС обр. 4 (табл. 1).

Условия испытаний такие же, как в примере 1.

В качестве горючего материала использовали электрический кабель.

Огнетушащая концентрация составила 35 г/м3.

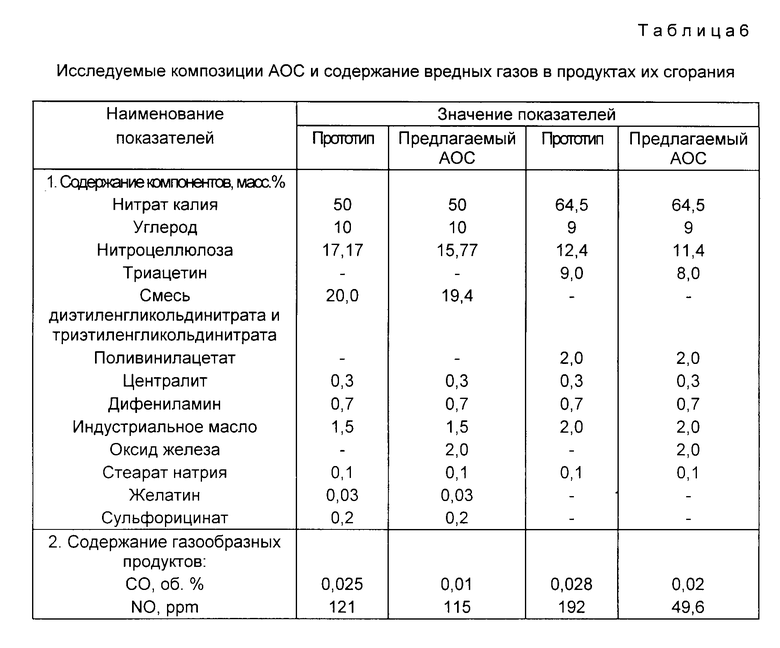

Экологическая чистота продуктов сгорания АОС подтверждается экспериментами, результаты которых представлены в табл. 6.

Образцы АОС массой по 8 г сжигались в закрытой камере объемом 200 л с образованием аэрозоля концентрации 40 г/м3. В продуктах сгорания АОС замерялись концентрации оксидов углерода и азота с помощью газоанализатора УГ-2 экспрессным линейно-колористическим методом. Из табл. 6 следует, что введение в прототип оксида железа существенно уменьшает в продуктах сгорания АОС содержание вредных веществ: в случае АОС на нитратном пластификаторе содержание оксида углерода уменьшается в 2,5 раза, а в случае АОС на инертном пластификаторе (триацетине) содержание оксидов азота уменьшается почти в 4 раза при одновременном снижении содержания оксида углерода.

По степени токсикологической опасности в соответствии с ГОСТ 12.1.07-76 продукты сгорания АОС относятся к классу 4 малоопасных веществ.

Высокая огнетушащая способность предлагаемых АОС была подтверждена испытаниями аэрозольных генераторов на их основе при тушении различных ЛВЖ, органического стекла, электрического кабеля (пожаров классов А2, В) в объемах 1; 2,1; 17,8; 88 м3, натурными испытаниями в двигательных отсеках автомобилей ВАЗ-2121, ГАЗ-24-10, КамАЗ, ПАЗ, ЛАЗ-695 и т.д.

Прессованный образец АОС необходимой массы помещался а аэрозольный генератор, снабженный теплопоглощающими элементами (охладителем) для охлаждения продуктов сгорания АОС и обеспечения беспламенной работы генератора.

Генератор устанавливался в защищаемый объем. От воспламенителя, который представлял собой электрозапал или другой источник энергии, поджигался образец АОС в генераторе. Горение АОС сопровождалось образованием большого количества огнетушащего аэрозоля, истекающего из генератора с большой скоростью. Аэрозоль заполнял защищаемый объем и, достигая пламени, гасил огонь.

Масса АОС и количество устанавливаемых генераторов рассчитывались в зависимости от объема защищаемого объекта, степени его негерметичности, вида горючего материала с учетом огнетушащей эффективности АОС, конструкции генератора и коэффициента запаса 1,2-2,0.

Пример 9

Тушение модельных очагов огня в объеме 1 м3 (по стендовой методике) генератором, снаряженным образцом АОС N 9 (табл. 1).

Расчет массы АОС (m), необходимой для тушения ЛВЖ:

m C•V•K1•K2•K3,

где С огнетушащая эффективность АОС для данного вида горючего материала, г/м3;

V объем защищаемого объекта, м3;

K1 коэффициент, учитывающий негерметичность защищаемого объекта (в данном случае K1 1, т.к. учтен при определении ОТЭ);

K2 коэффициент, учитывающий конструкцию генератора;

K3 коэффициент запаса на надежность.

m 28•1•1•1,5•1.2 50,4 г.

АОС в виде отпрессованного изделия цилиндрической формы диаметром 66 мм и массой 50 г помещали в аэрозольный генератор. Генератор располагали в испытательной камере. В качестве горючего материала использовали бензин.

От источника электрического тока подавали напряжение на электрозапал и инициировали работу генератора. Время работы генератора (истечения аэрозоля) составляло 4 с, и практически за это же время были погашены все источники огня.

Пример 10

Тушение модельных очагов огня в объеме 2,1 м3 генератором, снаряженным образцом АОС N 35 (табл. 3).

Расчет массы АОС:

m C•V•K1•K2•K3

m 27 x 2,1 x 1 x 1,5 x 1,2 102 г

АОС в виде отпрессованного изделия цилиндрической формы диаметром 66 мм и массой 102 г помещали в аэрозольный генератор. Генератор устанавливали в испытательной камере объемом 2,1 м3 (1,85 х 1,0 х 1,13 м), оснащенной контрольными очагами пожара классов А2 и В, контрольно-измерительной и регистрирующей аппаратурой, дистанционным пультом запуска генератора.

В качестве горючего материала использовали органическое стекло (200 х 100 х 5 мм) и смесь дизельного топлива с ацетоном (по 0,2 л) в емкостях диаметром 100 мм и высотой 80 мм по два модельных очага пожара каждого типа, которые располагали на полу камеры и на высоте 0,7 м от уровня пола. Генератор крепили наверху в центральной части экспериментальной камеры под углом 30-45 градусов (относительно вертикали) таким образом, чтобы исключить прямое попадание аэрозольной струи на модельные очаги огня. Факелом поджигали модельные очаги в последовательности: сначала органическое стекло, затем смесь дизельного топлива с ацетоном. Закрывали дверь камеры и по истечении 60 с инициировали включение генератора. Время работы генератора составляло 4,7 с. Тушение всех очагов пожара произошло за время работы генератора.

Пример 11

Тушение модельных очагов огня в объеме 17,6 м3 генератором, снаряженным образцом АОС N 5 (табл. 1)

Расчет массы АОС

m C•V•K1•K2•K3,

m 30 x 17,6 x 1 x 1,5 x 1,2 950 г

АОС в виде отпрессованного изделия цилиндрической формы диаметром 84 мм и массой 0,95 кг помещали в аэрозольный генератор. Генератор устанавливали в испытательной камере объемом 17,6 м3 (3,06 х 2,40 х 2,40), оснащенной контрольными очагами пожара, контрольно-измерительной и регистрирующей аппаратурой, дистанционным пультом запуска генератора.

В качестве горючего материала использовали органическое стекло (200 х 200 х 10 мм) и смесь дизельного топлива с ацетоном (по 0,2 л) в емкостях диаметром 100 мм и высотой 80 мм по три модельных очага пожара каждого типа, которые располагали на полу камеры и на высоте 0,7-1,6 м от уровня пола. Взаимное расположение генератора и контрольных очагов пожара исключали прямое воздействие аэрозольной струи на пламя очагов. Факелом поджигали модельные очаги в последовательности: сначала органическое стекло, затем ЛВЖ. Закрывали дверь камеры и по истечении 60 с инициировали включение генератора. Время работы генератора составляло 5 с. Тушение всех очагов пожара произошло за время работы генератора.

Пример 12

Рецептура АОС обр. 4 (табл. 1)

АОС в виде отпрессованного изделия цилиндрической формы диаметром 66 мм и массой 100 кг помещали в аэрозольный генератор. Два генератора устанавливали в подкапотном пространстве автомобиля ГАЗ-24-10 "Волга". В качестве модельного очага пожара использовали бензин в двух противнях, расположенных вблизи двигателя. Общее количество бензина составляло 1 л. После поджигания и разгорания бензина в течение 30 с капот закрывали и подавали электрический импульс на генераторы, от которого они срабатывали, и подкапотное пространство заполнялось аэрозолем. Через 15 с после включения генераторов открывали капот и фиксировали полное тушение пожара. Одновременно фиксировали несгоревший бензин в обоих противнях.

Опыт повторяли, но вместо двух генераторов в двигательный отсек устанавливали один генератор. Результат тот же полное тушение очагов пожара.

Хотя пожар в двигательном отсеке автомобиля был ликвидирован при работе одного генератора, в реальных условиях с целью повышения надежности тушения рекомендуется устанавливать два генератора, т.к. при работающем двигателе и во время движения автомобиля происходит вентилирование подкапотного пространства и выдувание огнетушащего аэрозоля.

Уровень основных характеристик АОС свидетельствует о возможности их изготовления и использования для средств пожаротушения. АОС обладают высокой огнетушащей эффективностью. ПО токсичности продукты сгорания АОС относятся к классу 4 малоопасных веществ в соответствии с ГОСТ 12.1.007-76. Таким образом, аэрозольобразующий огнетушащий состав по данному изобретению полностью решает поставленные задачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЖАРОТУШЕНИЯ (ЕГО ВАРИАНТ), УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ЕГО ВАРИАНТЫ) И СИСТЕМА ПОЖАРОТУШЕНИЯ | 1997 |

|

RU2118551C1 |

| СПОСОБ ТУШЕНИЯ ГОРЯЩИХ ФОНТАНОВ НА ГАЗОВЫХ, НЕФТЯНЫХ И ГАЗОНЕФТЯНЫХ СКВАЖИНАХ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СИСТЕМА ТУШЕНИЯ | 1998 |

|

RU2143544C1 |

| ОГНЕТУШАЩЕЕ АЭРОЗОЛЕОБРАЗУЮЩЕЕ СРЕДСТВО | 1998 |

|

RU2146546C1 |

| АЭРОЗОЛЬОБРАЗУЮЩИЙ СОСТАВ (АОС) И СРЕДСТВО ОБЪЕМНОГО ПОЖАРОТУШЕНИЯ | 2008 |

|

RU2477162C2 |

| АЭРОЗОЛЬОБРАЗУЮЩИЙ ОГНЕТУШАЩИЙ СОСТАВ | 1992 |

|

RU2006239C1 |

| Аэрозолеобразующий огнетушащий состав с широким температурным диапазоном эксплуатации (от -50˚C до +125˚C) | 2018 |

|

RU2695982C1 |

| СИСТЕМА ДЛЯ ТУШЕНИЯ ПОЖАРА И УСТРОЙСТВО ДЛЯ ТУШЕНИЯ ПОЖАРА | 1994 |

|

RU2113873C1 |

| БЕСПЛАМЕННЫЙ ГЕНЕРАТОР ОГНЕТУШАЩЕГО АЭРОЗОЛЯ | 2002 |

|

RU2208463C1 |

| АЭРОЗОЛЕОБРАЗУЮЩИЙ СОСТАВ | 2012 |

|

RU2504415C1 |

| АЭРОЗОЛЬОБРАЗУЮЩИЙ СОСТАВ (АОС) И СРЕДСТВО ОБЪЕМНОГО ПОЖАРОТУШЕНИЯ | 2008 |

|

RU2477163C2 |

Использование: объемное пожаротушение, в частности разработка аэрозольобразующих огнетушащих составов. Задача изобретения: создание состава с высокой огнетушащей эффективностью, экологической чистотой, пониженной температурой горения и продуктов сгорания. Разработанный аэрозольобразующий огнетушащий состав включает (мас.%): нитрат калия 45-75; углерод 4-11; централит и/или дифениламин 0,5-2,0; индустриальное или приборное масло 0,5-2,5; стеарат цинка и/или стеарат натрия или смесь солей с сульфорицинатом и желатином 0,02-0,5; катализатор и/или ингибитор горения 0,5-20,0; пластифицированное производное целлюлозы или смесь его с дополнительным связующим - остальное. 11 з. п. ф-лы, 6 табл.

Нитрат калия 45 75

Углерод 4 11

Централит и/или дифениламин 0,5 2,0

Индустриальное или приборное масло 0,5 2,5

Стеарат цинка, и/или стеарат натрия, или смесь солей с сульфорицинатом и желатином 0,02 0,5

Катализатор и/или ингибитор горения 0,5 20,0

Пластифицированное производное целлюлозы или смесь его с дополнительным связующим Остальное

2. Состав по п.1, отличающийся тем, что в качестве катализатора горения он содержит соединения, выбранные из ряда, включающего оксиды металлов переменной валентности или металлов II группы, их органические или неорганические соединения, или их смеси.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| RU, патент, N 2046614, кл | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, патент, N 2005517, кл | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| RU, патент, N 2006239, кл | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

1997-09-27—Публикация

1996-04-26—Подача