Изобретение относится к технике осушки газов адсорбентами, а именно к железнодорожному транспорту при производстве сжатого воздуха тормозной магистрали, и может найти применение в промышленности, особенно, где осуществляется процесс газов при вибрационных воздействиях на адсорберы.

Известна установка для осушки воздуха тормозной магистрали железнодорожного транспорта (см.а.с. N 969306, МКИ B 01 D 53/26, Бюл. 40, 1982), содержащая компрессор, адсорбер, арматуру, приборы управления.

Недостатком является отсутствие контроля степени осушки сжатого воздуха, поступающего в тормозную магистраль, при вибрационном воздействии на адсорбер, связанным с характером перемещения железнодорожного транспорта, когда наблюдается разрушение зерен сорбента, что приводит к его оседанию в объеме конструкции и, как следствие, проскоку неосушенного воздуха в верхней части адсорбента без контакта с влагопоглотителем. Это резко снижает эффективность работы устройств, особенно при отрицательных температурах окружающей среды, т. к. возможно замерзание сконденсировавшейся влаги перед тормозным цилиндром.

Известен адсорбер преимущественно для осушки воздуха (см. а. с. N 1357055, МКИ B 01 D 53/26, Бюл. 45, 1987), содержащий полый барабан с сыпучим слоем сорбента, установленный с возможностью вращения вокруг горизонтальной оси, распределительные камеры с золотниками и внутренними перфорированными торцевыми стенками и центральную трубу, снабженную размещенным внутри нее нагревателем.

Недостатком адсорбента является высокая металлоемкость и значительные энергозатраты, обусловленные тем, что конструктивное выполнение предполагает в устройстве 15-20% объема адсорбера, не занятого влагопоглощением, а в практике эксплуатации это увеличивается до 25-30% за счет истирания и механического разрушения сыпучего материала. Следовательно, для обеспечения выхода заданной массы осушаемого воздуха предполагается увеличение объема корпуса адсорбента на 25-30% по отношению к количеству сыпучего влагопоглотителя, что требует дополнительных энергозатрат, связанных с нагревом наряду с регенерирующим воздухом и дополнительной массы корпуса адсорбера. Кроме того, перемещающийся в процессе эксплуатации сыпучий влагопоглотитель разрушается и истирается, создавая пустоты в районе центральной трубы, что способствует пропусканию части неосушенного воздуха через перфорированные участки, а это резко снижает степень осушки общего потока обрабатываемого воздуха.

Технической задачей предлагаемого изобретения является обеспечение постоянного качества осушки воздуха путем устранения возможности проскакивания (осушаемый воздух минует адсорбент, т.е. не контактирует с ним ввиду того, что при истирании зерен адсорбента уменьшается их объем и у центральной трубы образуется пустота, через которую и проходит часть осушаемого воздуха) частью осушаемого воздуха незаполненного адсорбентом пространства у центральной трубы, а также снижение металлоемкости и энергозатрат процесса осушки воздуха за счет полноты заполнения адсорбера сыпучим влагопоглотителем.

Технический результат достигается тем, что адсорбер содержит полый барабан, разделенный на секции с сыпучим слоем сорбента, и в каждой секции размещен параллельно центральной трубе гибкий плоский шланг с возможностью вращения барабана вокруг горизонтальной оси, блок управления с датчиком давления и влажности, при этом один конец гибкого плоского шланга периодически по мере вращения барабана соединяется с источником избыточного давления, а другой его конец заглушен.

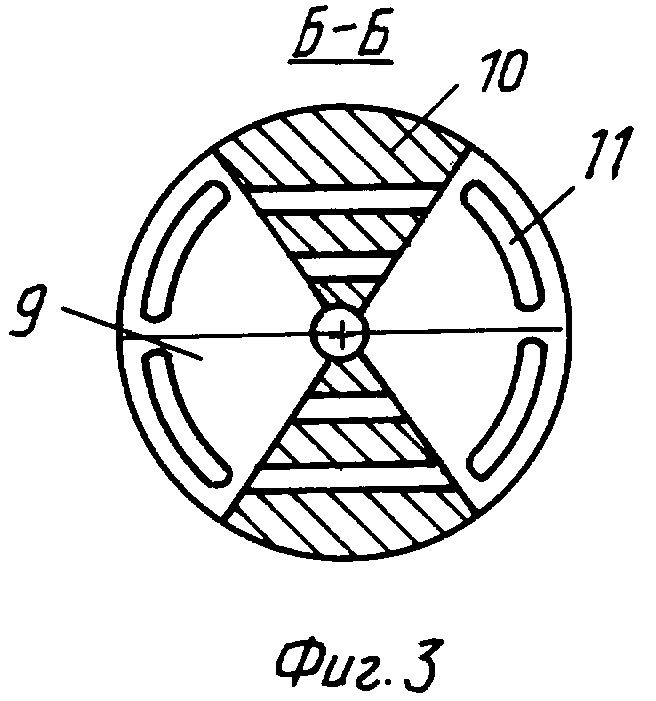

На фиг. 1 изображена принципиальная схема адсорбера, на фиг. 2 изображено сечение А-А на фиг.1, на фиг. 3 изображено сечение Б-Б на фиг. 1.

Адсорбер состоит из полого барабана 1 (фиг.1) с крышкой 2, центральной трубы 3 с нагревателем 4, патрубками для ввода осушаемого 5 и вывода осушенного 6 воздуха, полукольцевых распределительных камер 7 и 8 с секторообразными секциями 9 (фиг. 2 и 3), соединенных с обоих торцов с барабаном через внутренние секторообразные перфорированные стенки 10.

В каждой секторообразной секции 9 уложен на твердый сыпучий влагопоглотитель по всей дугообразной части вдоль центральной трубы 3 плоский гибкий шланг 11, при этом его один конец 12 соединен с отверстием 13, находящимся в золотнике 14, а другой конец 15 плоского гибкого шланга 11 заглушен. Золотниковое отверстие 13 соединено посредством трубы 16 с источником избыточного давления (на фиг. не показано) через блок управления 18, перерабатывающий информацию, поступающую от датчика давления 19 и датчика влажности 20.

В центральной трубе 3 выполнены дроссельные устройства для ввода регенерирующего воздуха 21 и для его вывода 22. В полукольцевой распределительной камере 8 выполнено отверстие 23 для выброса воздуха после регенерации в атмосферу.

Адсорбер работает следующим образом. Твердый сыпучий влагопоглотитель загружают в секторообразные секции 9 барабана 1 через крышку 2 в объеме, обеспечивающем качественную осушку. Сверху на влагопоглотитель укладывается гибкий шланг 11 с возможностью вращения барабана 1 вокруг горизонтальной оси, при этом его конец 12 устанавливается таким образом, чтобы осуществлялся его контакт с отверстием 13 золотника 14, находящегося в нижней части перфорированной стенки 10 при вращении барабана 1.

Барабан 1 приводят во вращательное движение приводом (на фиг. не показано). Осушаемый воздух через патрубок 5 поступает в полукольцевую распределительную камеру 7 и далее через внутренние перфорированные стенки 10 в секторообразные секции 9, где проходит слой влагопоглотителя и осушается до заданной степени осушки, которую контролируют датчиками давления 19 и влажности 20, и направляется к потребителю через патрубок 6. Блок управления 18 перерабатывает информацию, поступающую от датчика давления 19 и датчика влажности 20. Часть осушенного воздуха через дроссельное устройство 21 поступает во внутреннюю полость центральной трубы 3, проходит через включенный электрический нагреватель 4, где нагревается до температуры регенерации (например, 220-240oC).

Нагретый регенерирующий воздух из полости трубы 3 через дроссельное устройство 21 поступает в полукольцевую распределительную камеру 8 верхней части барабана 1 и далее через перфорированную стенку 10 в секторообразные секции 9, где и осуществляет регенерацию влагопоглотителя. Насыщенный влагой воздух поступает через перфорированную стенку 10, находящуюся с противоположного торца барабана 1, в распределительную полукольцевую камеру 8 и далее через отверстия 23 выбрасывается в атмосферу.

Пространственное размещение по высоте секторообразных секций 9 датчиков давления 19 и влажности 20 обусловлено тем, что в результате вибрационного воздействия на гранулы твердого сыпучего влагопоглотителя осуществляется процесс его истирания (превращение в пылеобразную массу). Особенно это наблюдается в вершине секторообразной секции 9, т.е. в зоне центральной трубы 3, в результате снижается эффективность осушки, т.е. изменяется влажность осушаемого воздуха. Данный процесс регистрируется датчиком влажности 19. По этой же причине, т.е. за счет истирания зерен сыпучего материала, плотность его в нижней части барабана 1 увеличивается. В результате, при прохождении осушаемого воздуха в данной части барабана 1 возрастает гидравлическое сопротивление адсорбера, что и фиксируется датчиком давления 20.

Блок управления 18 перерабатывает поступающую информацию и подает сигнал на управляемый клапан 17, который обеспечивает подачу избыточного давления воздуха через трубу 16 в отверстию 13 золотника 14 и открытому концу 12 плоского гибкого шланга 11. Воздух избыточного давления, поступающий в плоский гибкий шланг 11, изменяет его объем и шланг 11 из положения "плоской фигуры" переходит в положение, осуществляющее поджатие сыпучего влагопоглотителя в местах истирания, тем самым вновь равномерно рассредотачивая сорбент по всему объему секторообразных секций 9, восстанавливая их нормированное гидравлическое сопротивление и влагопоглощение, т.е. качество осушки, что регистрируется датчиками 19 и 20, при этом гибкий шланг так уложен в секторообразной секции, что он не препятствует вращательному движению барабана 1.

При вращении секторообразных секций 9 барабана 1 свободный конец 12 шланга 11 каждой секторообразной секции 9, контактируя с золотником 14, переходит из режима подачи воздуха избыточного давления в режим отсутствия подачи воздуха. Золотник поддерживает уровень заданного давления в шланге 11 в момент нахождения секторообразных секций 9 в нижнем положении барабана 1.

Оригинальность предлагаемого устройства заключается в том, что использование гибкого плоского шланга с системой автоматического управления обеспечивает качественную осушку обрабатываемого воздуха со снижением металлоемкости и энергозатрат, достигаемых путем более полного использования объема сыпучего влагопоглотителя при его разрушении под вибрационным воздействием, сопутствующим условиям работы адсорбера как в режиме осушки, так и в режиме регенерации.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СОВМЕЩЕННОГО МЕХАНИЧЕСКОГО И ТЕРМИЧЕСКОГО РАСШИРЕНИЯ СКВАЖИН | 2000 |

|

RU2168597C1 |

| Адсорбер | 1985 |

|

SU1357055A1 |

| УСТРОЙСТВО ДЛЯ СОВМЕЩЕННОГО МЕХАНИЧЕСКОГО И ТЕРМИЧЕСКОГО РАСШИРЕНИЯ СКВАЖИН | 2002 |

|

RU2212509C1 |

| Адсорбер | 1989 |

|

SU1725990A1 |

| АДСОРБЕР | 1998 |

|

RU2146167C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ПОДЪЕМНО-КОПАЮЩИМИ МЕХАНИЗМАМИ | 1998 |

|

RU2136819C1 |

| Установка адсорбционной осушки газов | 1989 |

|

SU1690826A1 |

| УСТРОЙСТВО ДЛЯ СОВМЕЩЕННОГО МЕХАНИЧЕСКОГО И ТЕРМИЧЕСКОГО РАСШИРЕНИЯ СКВАЖИН | 1996 |

|

RU2115793C1 |

| УСТРОЙСТВО ДЛЯ БИОЛОГИЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ ВОД | 1999 |

|

RU2157346C1 |

| УСТРОЙСТВО ДЛЯ БИОЛОГИЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ ВОД | 2001 |

|

RU2213068C2 |

Изобретение относится к технике осушки газов адсорбентами, а именно к железнодорожному транспорту при производстве сжатого воздуха тормозной магистрали, и может найти применение в промышленности, особенно для осуществления процесса осушки газов при вибрационном воздействии на адсорберы. Адсорбер содержит полый барабан, разделенный на секции с сыпучим слоем сорбента, и в каждой секции размещен параллельно центральной трубе гибкий плоский шланг с возможностью вращения барабана вокруг горизонтальной оси, блок управления с датчиками давления и влажности, при этом один конец гибкого плоского шланга периодически по мере вращения барабана соединяется с источником избыточного давления, а другой его конец заглушен. Изобретение обеспечивает постоянство качества осушки воздуха в условиях вибрационного воздействия на адсорберы путем устранения возможности проскакивания осушаемого воздуха не заполненного адсорбентом пространства у центральной трубы, возникающего за счет истирания зерен адсорбента, а также снижение металлоемкости и энергозатрат процесса осушки влажного воздуха. 3 ил.

Адсорбер, предназначенный для осушки воздуха, содержащий полый барабан с сыпучим слоем сорбента, установленный с возможностью вращения вокруг горизонтальной оси, распределительные камеры с внутренними перфорированными торцевыми стенками, центральную трубу с нагревателем, отличающийся тем, что полый барабан разделен на секции, заполненные сыпучим слоем сорбента, и в каждой секции размещен параллельно центральной трубе гибкий плоский шланг, а также снабжен блоком управления с датчиками давления и влажности, при этом один конец гибкого плоского шланга периодически по мере вращения барабана соединяется с источником избыточного давления, а другой его конец заглушен.

| Адсорбер | 1985 |

|

SU1357055A1 |

| Адсорбер | 1989 |

|

SU1725990A1 |

| JP 54112378 A, 03.09.1979 | |||

| JP 57032713 A, 22.02.1982 | |||

| JP 06343818 A, 20.12.1994 | |||

| JP 57167720 A, 15.10.1982. | |||

Авторы

Даты

2000-03-20—Публикация

1998-11-12—Подача