Предлагаемое изобретение относится к области металлургии, в частности к очистке кремния-сырца, выплавляемого в рудно-термических печах и его сплавов, например, ферросилиция.

Кремний получают более, чем в 95% путем восстановления кремнезема углеродом в электрических печах. Полученный кремний-сырец, как правило, содержит примеси алюминия, кальция, углерода и т.д.

В течение длительного периода ведутся поиски повышения чистоты кремния, прежде всего в процессе его производства. Одним из направлений повышения чистоты кремния является использование высококачественного сырья, которое не всегда можно найти на сырьевом рынке.

Известен способ очистки кремния по патенту Швеции N 160182 НКИ 12i38, который предусматривает очистку от алюминия и кальция путем продувки расплавленного кремния элементарным хлором. Ограниченное применение данного способа связано с наличием ядовитых газов. При хлорировании кремния примеси, такие как алюминий и кальций, переходят в хлориды, очистка от которых требует применения сложной аппаратуры и больших капитальных затрат.

Известен способ очистки кремния по патенту Франции N 1160477, МПК C 01 в, заявлено 5 ноября 1956г., опубликовано 16 июля 1958 г.

Данный способ предусматривает очистку кремния путем воздействия на расплавленный кремний окислительным газом на выходе из печи. В качестве окислительного газа может быть использован кислород или воздух, в качестве флюса - щелочные соли.

В качестве примера приведен способ осуществления, который описан в патенте.

Цитируем.

Кремний из печи переливали непрерывно в большой ковш, где он постоянно накапливался. Непосредственно над ковшом располагали горелку, инициирующую окислительное пламя. Горелку располагали таким образом, чтобы жидкий кремний на выходе из печи пересекался с окислительным пламенем. Кроме того, пламя контактировало с поверхностью жидкого металла, находящегося в ковше, до момента его разливки в изложницы.

Как один из вариантов горелки использовали мазутную горелку, расходующую ~ 150м3 воздуха и 45 кг мазута в час. Температура кремния на выходе из печи составляла ~1800oC. Анализы неочищенного кремния брались на выходе из печи, а очищенного кремния - на выходе ковша перед разливкой в изложницы.

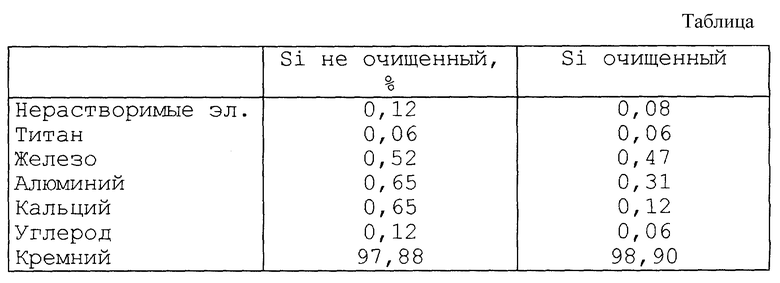

В таблице приведены полученные результаты (средние) способа по патенту.

Описанный способ очистки металла может быть использован без всяких модификаций для очистки ферросилиция различного состава.

Известен наиболее прогрессивный способ рафинирования кремния и его сплавов по авт. св. СССР N 835063, МПК C 01 В 33/02, опубл. 1996 г., по которому с целью повышения степени очистки обработку расплавленного кремния ведут путем его продувки кислородом в присутствии флюса при весовом соотношении флюс:кислород, равном 2-7:1.

В качестве флюса использовали комплекс компонентов, состоящий из SiO2, NaF, Al2O3, Cа0. Содержание примесей после рафинирования кремния, таким способом, составили Fe-0,33%, А1- 0,1%, Cа-0,05%. Суммарные потери кремния составили 1%.

К недостаткам данной технологии следует отнести значительный расход кислорода при продувке всего объема расплава и, как следствие, за счет большого количества тепла, выделяемого от сгорания примесей и кремния, большие потери кремния.

Кроме того, при продувке кислородом расплава кремния через графитовую трубу, установленную под зеркало расплава, процесс рафинирования идет неэффективно. Это связано с тем, что при продувке ограниченная зона воздействия кислорода на расплав определена конусом. Т.е. верхняя часть расплава мерзнет, а нижняя и с боков около стенок ковша остается горячей, поэтому процесс рафинирования идет не в полном объеме.

По своей технической сущности и достигаемому результату данное решение по авт.св. СССР N 835063 принято за прототип.

Задачей предлагаемого изобретения является повышение качества конечного продукта - кремния, получаемого из низкосортного сырья.

Техническим результатом предложенного способа является получение кремния с минимальным содержанием примесей и максимальным содержанием кремния.

Кроме того, дополнительным техническим результатом способа является снижение рафинирующих агентов.

Указанный технический результат достигается тем, что в способе рафинирования кремния и его сплавов, включающем обработку расплава в ковше в присутствии флюса кислородом, подаваемым через устройство для продувки газа, обработку расплава ведут в две стадии: на первой стадии расплав продувают смесью кислорода с воздухом и/или инертным газом в процессе выливки расплава из печи в ковш до его заполнения при непрерывной и равномерной подаче флюса на поверхность расплава, на второй стадии после заполнения ковша расплав обрабатывают воздухом и/или инертным газом до достижения температуры расплава в ковше 1450-1550oC, причем продувку расплава газами осуществляют через пористую часть днища ковша, при этом в расплав на второй стадии подают мелочь рафинируемого кремния.

Техническая сущность предлагаемого изобретения поясняется.

При обработке расплава кремния кислородом по авт.св. N 835063 происходит интенсивное реагирование компонентов расплава, в результате чего получаются плотные шлаковые фазы. Процесс окисления компонентов расплава идет с выделением значительного количества тепла и поэтому дополнительной тепловой энергии не требуется.

Например, при рафинировании кремния по реакции выделяются следующие количества тепла:

4 Al + 3O2 = 2 А12O3 - 7400 ккал/кг Al

Si + O2 = SiO2 - 7600 ккал/кг Si

2 Ca + O2 = 2 CaO - 3800 ккал/кг Ca

4 Al + 3SiO2 = 3Si + 2Al2O3 - 1200 ккал/кг Al

2 Ca + SiO2 = Si + 2CaO - 1100 ккал/кг Ca.

По этой технологии кислород ограниченно воздействует на объем расплава в ковше, кроме того, выступая в качестве окислителя и носителя самого себя при продувке расплава требует значительного расхода, сжигая кремний.

Предлагаемая технология предусматривает использование кислорода, как главного окислителя компонентов расплава вместе с газом: воздухом и/или инертным газом, которые выступают в качестве носителя кислорода, при непрерывной и равномерной подаче стехиометрического количества флюса.

Процесс проводят в две стадии:

На первой - в процессе выливки расплава из печи ведется продувка его через пористую часть днища, проницаемого для газа и непроницаемого для расплава, кислородом с воздухом и/или инертным газом при равномерной и непрерывной подаче флюса на поверхность расплава. Первая стадия проводится до заполнения ковша. В зависимости от объема наполнения ковша расплавом расход газа осуществлялся дифференцированно и регулировался ротаметром, т.е. расход газа в начале заполнения ковша расплавом - минимальный, в конце заполнения - максимальный.

На второй - расплав продувают только воздухом и/или инертным газом, до снижения температуры расплава. Оптимальная температура 1450-1550oC для качественного разделения шлаков от чистого металла, разливаемого в изложницы.

При использовании продувки расплава через днище ковша температура расплава практически одинакова по всему объему ковша.

Пределы снижения температуры расплава до 1450-1550oC выбраны на основе экспериментальных данных. В этих пределах вязкость шлака в нижней части ковша достаточно большая, которая обеспечивала необходимое разделение шлака от чистого металла и в то же время обеспечивала достаточные условия разливки расплава в изложницы. При температурах ниже 1450oC ухудшаются условия разливки металла в изложницы, при температуре выше 1550oC условия разделения шлака от чистого металла снижаются.

Сравнение предлагаемой технологии по рафинированию кремния и его сплавов с технологией по прототипу показывает что она отличается:

- дополнительным использованием воздуха и/или инертного газа при обработке расплава;

- двухстадийной обработкой расплава: на первой стадии использование смеси кислорода, воздуха и/или инертного газа при непрерывной и равномерной подаче флюса на поверхность расплава в процессе его выливки из печи в ковш, до его заполнения, на второй стадии, после заполнения ковша, обработку расплава осуществляют воздухом и/или инертным газом;

- продувкой расплава газом через пористую часть днища ковша;

- обработкой расплава воздухом и/или инертным газом на второй стадии до достижения температуры расплава в ковше 1450-1550oC;

- подачей мелочи рафинируемого кремния (для предотвращения введения примесей) на второй стадии.

Сравнение предлагаемой технологии рафинирования не только с технологией по прототипу, но технологиями по аналогам показывает:

- что известно использование воздуха и/или инертного газа в процессе рафинирования металлов, однако использование воздуха и/или инертного газа в качестве носителя главного окислительного газа более эффективно позволяет вести процесс рафинирования;

- известно рафинирование расплава в процессе выливки его из печи в ковш;

- известна обработка расплава через пористую часть днища.

Однако новая совокупность признаков как известных, так и неизвестных в их тесной взаимосвязи позволяет получить технический результат более высокого уровня по сравнению с известными, а именно:

- повысить качество металла за счет снижения примесей в расплаве, а также за счет угара кремния;

- снизить расход кислорода за счет того, что в качестве носителя для него выступает воздух и/или инертный газ, поэтому необходимое количество кислорода для рафинирования определяется по стехиометрии в зависимости от наличия примесей и объема металла;

- снизить расход флюса из-за того, что при равномерной и неравномерной подаче флюса на поверхность расплава каждая частица флюса однородно замешивается в нем и реагирует с ним до образования чистого кремния, либо она служит центром коагуляции частиц шлака, коагулируя их на себе и образуя с ними шлаковые композиции, которые, в конечном счете, осаждаются на днище ковша или на его стенках, при такой системе подачи его количество полается по стехиометрии;

- повысить степень разделения чистого металла от шлака.

Все данные получены в процессе промышленных испытаний по рафинированию кремния.

Таким образом, предлагаемое техническое решение отвечает критериям изобретения - изобретательский уровень и промышленная применимость.

Пример осуществления способа. Перед рафинированием брались анализы на содержание примесей в расплаве кремния. Они составили А1- 0,70%, Ca - 0,30%, Fe - 0,40%, C - 0,1%, Si - 98%.

Предварительно нагретый до t-1150-1200oC ковш емкостью 3 т продували через его пористую часть днища воздухом и/или инертным газом с целью предотвращения выхода из строя пористой для газов части днища ковша. Затем из печи в ковш выливался расплав с температурой 1650oC. Одновременно с подачей расплава в ковш непрерывно и равномерно подавали флюс в размере ~ 80 кг, в качестве которого использовали: чистый кварцевый песок фракции - 1 мм, известь фракции - 10 мм и/или плавиковый шпат фракции - 10 мм в стехиометрическом количестве от объема расплава.

Одновременно с подачей расплава через пористую часть днища ковша подавали смесь кислорода с воздухом и/или инертным газом с давлением, превышающим гидростатическое давление столба расплава.

После заполнения ковша расплавом подачу кислорода и флюса прекращали.

При этом использовался осушенный воздух без микровключений 1 класса чистоты с давлением 5-6 атм с расходом 50-100 м3/час с t=10-20oC и кислород с давлением 5-6 атм и расходом 30-200 м3/час. Расход кислорода на этой стадии составил ~9,8 нм3.

На второй стадии расплав кремния продували воздухом и/или инертным газом. Температуру расплава в ковше при этом снижали до 1450-1550oC для того, чтобы лучше разделить шлак от чистого металла. В этот период, для ускорения охлаждения расплава, можно подавать мелочь рафинируемого кремния (мелочь рафинируемого кремния содержит минимальное количество примесей). Данная температура расплава была необходимой и достаточной для разливки кремния в изложницы.

Анализ содержания примесей после рафинирования показал наличие А1-0,05%, Ca - 0,01%, Fe - 0,40%, C - 0,01%. Содержание кремния составило 99,6%. Окисление металла по А1 и Ca составило 20,4 кг.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ТЕХНИЧЕСКОГО КРЕМНИЯ | 2017 |

|

RU2671357C1 |

| СПОСОБ РАФИНИРОВАНИЯ ТЕХНИЧЕСКОГО КРЕМНИЯ | 2018 |

|

RU2673532C1 |

| СПОСОБ ОЧИСТКИ РАСПЛАВА ФЕРРОСИЛИЦИЯ ОТ ПРИМЕСЕЙ | 2019 |

|

RU2714562C1 |

| СПОСОБ ОЧИСТКИ МЕТАЛЛУРГИЧЕСКОГО КРЕМНИЯ | 2016 |

|

RU2645138C1 |

| СПОСОБ ОЧИСТКИ ТЕХНИЧЕСКОГО КРЕМНИЯ | 2016 |

|

RU2635157C1 |

| СПОСОБ УДАЛЕНИЯ ПРИМЕСЕЙ ИЗ РАСПЛАВА ФЕРРОСИЛИЦИЯ | 2022 |

|

RU2776577C1 |

| СПОСОБ ВАКУУМНОЙ ОБРАБОТКИ АЛЮМИНИЯ И АЛЮМИНИЕВЫХ СПЛАВОВ | 2017 |

|

RU2668640C1 |

| СПОСОБ РАФИНИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА | 2004 |

|

RU2258745C1 |

| СПОСОБ РАФИНИРОВАНИЯ МЕДИ | 2012 |

|

RU2496894C1 |

| Способ производства подшипниковой стали | 1982 |

|

SU1057553A1 |

Изобретение относится к области металлургии, в частности к очистке кремния-сырца, выплавляемого в рудно-термических печах, и его сплавов, например ферросилиция. Сущность изобретения заключается в способе рафинирования кремния и его сплавов, включающем обработку расплава в ковше в присутствии флюса кислородом, подаваемым через устройство для продувки газа, при этом обработку расплава проводят в две стадии: на первой стадии расплав продувают смесью кислорода с воздухом и/или инертным газом в процессе выливки расплава из печи в ковш до его заполнения при непрерывной равномерной подаче флюса на поверхность расплава, на второй стадии после заполнения ковша расплав обрабатывают воздухом и/или инертным газом, причем продувку расплава газами осуществляют через пористую часть днища ковша. Кроме того, обработку расплава кремния на второй стадии воздухом и/или инертным газом проводят до достижения температуры расплава в ковше 1450-1550°С, при этом в расплав кремния на второй стадии могут подавать мелочь рафинируемого кремния. По изобретению получают продукт - кремний повышенного качества из низкосортного сырья. 1 з.п. ф-лы, 1 табл.

| SU 835063 A1, 27.07.96 | |||

| SU 1579014 A1, 27.07.96 | |||

| Способ рафинирования металлов и сплавов | 1976 |

|

SU633917A1 |

| DE 1417786 A, 13.08.70 | |||

| DE 4128325 A1, 04.03.93. | |||

Авторы

Даты

2000-03-20—Публикация

1998-09-21—Подача