Изобретение относится к области неразрушающего контроля физических характеристик конструкционных материалов и может быть использовано для определения основных механических характеристик материала и характеристик его напряженно-деформированного состояния, необходимых для расчета ресурса различных деталей и их сварных или резьбовых соединений в строящихся и эксплуатируемых конструкциях ответственного назначения в энергетической, химической, машиностроительной и др. отраслях промышленности, а также на различных видах транспорта, в том числе трубопроводного.

Известно большое количество ультразвуковых способов измерения внутренних механических напряжений в материалах изделий, основанных на измерении разности скоростей одного или разных типов волн в материале исследуемого объекта в напряженном и свободном состояниях путем измерения разности времени прохождения одного и того же пути в объекте в напряженном и свободном состояниях [1].

Известно также множество ультразвуковых способов измерения внутренних механических напряжений, заключающихся в том, что в материал исследуемого объекта в напряженном и свободном состояниях вводят импульсы одного или разных типов ультразвуковых колебаний, принимают прошедшие сигналы, определяют затухание или разность затуханий используемых типов ультразвуковых колебаний в напряженном и свободном состояниях и по вычисленным параметрам рассчитывают величину механических напряжений [1].

Недостатком всех этих известных способов является необходимость снятия нагрузки с исследуемого объекта, что в большинстве случаев невозможно.

Известен также ультразвуковой способ измерения внутренних механических напряжений, заключающийся в том, что в исследуемый объект на нагруженном и свободном участках (или ненагруженный аналог исследуемого изделия) вводят импульсы нормальных и сдвиговых ультразвуковых колебаний, принимают прошедшие сигналы обоих типов, определяют фазовый сдвиг между принятыми сигналами обеих пар, а величину механических напряжений рассчитывают по специальной формуле. Этот способ позволяет компенсировать разнотолщинность участков исследуемого объекта [2].

Недостатком этого и других способов, использующих для получения опорного сигнала ненагруженный участок исследуемого объекта или его аналог, является неудовлетворительная достоверность результатов измерений, обусловленная высоким уровнем погрешности, вследствие различия фактических механических, а следовательно, и акустических свойств материалов объекта и его аналога.

Известен акустический способ определения внутренних механических напряжений в твердых материалах, заключающийся в том, что в исследуемый объект общим излучающим преобразователем вводят под различными углами две пары импульсных ультразвуковых колебаний продольных и поперечных волн, причем один из углов устанавливают равным заданному, устанавливают два приемных преобразователя на различных расстояниях от излучающего преобразователя, каждым из которых принимают соответствующие пары импульсов, прошедшие через объект попарно одинаковыми путями, измеряют расстояния между излучающим и приемными преобразователями, а величину напряжения рассчитывают по специальной формуле [3]. Этот способ не имеет погрешностей, связанных с различием толщины и свойств материалов исследуемых объектов, и по сути является безэталонным способом измерения механических напряжений, поскольку измеряет абсолютные времена пробега попарно одинаковых расстояний импульсами разных типов волн на одном месте исследуемого объекта.

Недостатком этого способа, как впрочем, и всех остальных известных способов является большая погрешность и, что важнее, неоднозначность результатов измерений, обусловленных зависимостью скоростей ультразуковых колебаний не только от механических напряжений, но и в значительной степени от структуры материала, накопленной усталостной поврежденности и характера деформации.

Анализ существующих методов диагностики показал, что:

известные в настоящее время средства измеряют лишь некие величины, связанные с механическим напряжениями недостаточно изученными и не всегда монотонными и однозначными закономерностями, что не позволяет достоверно характеризовать состояние материала. К тому же не существует достаточно убедительного экспертного метода оценки правильности определения напряженного состояния материала;

известные ультразвуковые средства при всех их многообразии являются интегральными спектральными или интегральными амплитудно-фазовыми и имеют не более 4 независимых информативных параметров1( 1 Скорость и затухание для каждого из двух типов волн (продольной и поперечной).

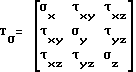

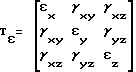

В тоже время анализ результатов исследований поведения материала при нагружении конструкций позволяет констатировать, что фактическое напряженно-деформированное состояние изотропного материала, находящегося под действием внешнего силового поля, в общем случае может быть описано четырнадцатью скалярными величинами: семью внешними - температурой и тензором напряжений - Tσ, и семью внутренними - энтропией и тензором деформаций - Tε. Здесь каждый из тензоров имеет шесть независимых компонент:

Переходя к главным напряжениям, а затем используя второе начало термодинамики и обобщенный закон Гука, можно сократить до минимума количество величин, описывающих образ материала, находящегося в динамически равновесном состоянии, т. е. его упругопластические свойства в данный момент времени, и использовать шесть основных независимых механических характеристик:

E - модуль нормальной упругости,

μ - коэффициент Пуассона,

σт - предел текучести,

εт= 0,002 - относительная остаточная деформация при пределе текучести,

σв - временная прочность,

εв - относительное удлинение при разрушении.

Внешние силовые или другие поля вводят материал в напряженно-деформированное состояние, которое может быть описано другими характеристиками, являющимися функциями основных независимых характеристик. К характеристикам напряженно-деформированного состояния материала следует отнести:

σ - действующее в текущий момент времени напряжение;

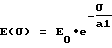

E(σ) - текущее значение модуля упругости;

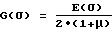

G(σ) - текущее значение модуля сдвига;

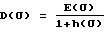

D(σ) - текущее значение модуля пластичности;

εΣ(σ) - суммарная текущая деформация;

εупр(σ) - упругая составляющая деформация;

εпл(σ) - пластическая составляющая деформации.

Здесь следует заметить, что часто используют и другие характеристики напряженно-деформированного состояния, однако, все они, являясь функциями основных характеристик, в конечном счете так же могут быть вычислены.

В результате длительного воздействия внешних факторов - условий эксплуатации конструкции - меняется образ материала, т.е. меняются основные характеристики материала, определяющие его поведение под нагрузкой.

Следовательно, для определения фактического состояния материала: его основных независимых механических характеристик и производных характеристик напряженно-деформированного состояния необходим метод, позволяющий измерять 6 независимых параметров используемых физических полей.

Таким образом, приходится констатировать отсутствие методов и средств измерения характеристик напряженно-деформированного состояния конструкционных материалов, необходимых для расчета ресурса эксплуатируемых объектов.

Известны попытки увеличения количества информативных параметров ультразвуковых сигналов, используемых для диагностики напряженно-деформированного состояния конструкционных материалов [4]. В этом способе контроля изменения характеристик материалов в процессе нагружения кроме времени побега и амплитуды импульса, прошедшего через исследуемый материал до и после нагружения, используется дополнительный параметр - время нарастания амплитуды импульса до максимума, т.е. интервал времени от начала принятого импульса до момента достижения максимума его огибающей.

Однако, как будет показано ниже, этот параметр определяется затуханием ультразвуковых колебаний и, следовательно, не является независимым. Поэтому и этот способ не дает возможности определения всех необходимых характеристик напряженно-деформированного состояния материала.

Задачей, на решение которой направлено предполагаемое изобретение, является получение новых независимых информационных параметров акустических полей, позволяющих в совокупности с традиционно используемыми независимыми параметрами, определять необходимое и достаточное количество основных независимых механических характеристик исследуемого материала, позволяющих вычислять производные характеристики его напряженно-деформированного состояния и обеспечивающих повышение достоверности и точности расчета ресурса эксплуатируемых объектов. Второй задачей, одновременно решаемой при этом, является расширение возможностей применения неразрушающего способа определения основных характеристик конструкционных материалов за счет устранения необходимости снятия нагрузки с исследуемого объекта или привлечения образцов-аналогов.

Решение поставленной задачи достигается тем, что в акустическом способе определения характеристик напряженно-деформированного состояния конструкционных материалов без использования эталона, в исследуемом объекте возбуждают ультразвуковые колебания нормальных и сдвиговых объемных или/и поверхностных волн, принимают прошедшие через объект колебания, измеряют их параметры, по которым судят о величине напряжения в исследуемом объекте, измеряют, по крайней мере, шесть независимых параметров принятых колебаний и по измеренным параметрам вычисляют, по крайней мере, шесть независимых механических характеристик материала и характеристики его напряженно-деформированного состояния.

При этом в каждом из используемых типов волн измеряют следующие параметры принятых колебаний: скорость распространения, затухание и частоту колебаний.

Возможен вариант, когда вместо затухания используемых типов волн измеряют времена нарастания амплитуды колебаний до максимума в принятых импульсах.

При этом возможен вариант возбуждения ультразвуковых колебаний на частотах собственных продольного или/и сдвигового резонансов исследуемого материала.

Кроме того, дополнительно вычисляют величины относительной разности частот для разных типов принятых колебаний.

При этом возможен вариант, когда дополнительно вычисляют отношения длин волн принятых колебаний.

Во всех вариантах предлагаемого способа новыми информативными параметрами являются собственные резонансные частоты материала. Следует отметить, что известен ультразвуковой способ определения механических характеристик материала элементов болтовых и шпилечных соединений, основанный на измерении резонансных частот ультразвуковых колебаний продольных и сдвиговых волн, по изменению которых после нагружения соединения, используя специальные формулы, определяют величины механического напряжения σ и относительной деформации ε [5].

Однако в этом способе речь идет не о собственных резонансных частотах материала, а о резонансных частотах конкретной детали (в данном случае в виде тела цилиндрической формы), определяемых геометрией этой детали и скоростью продольных и сдвиговых ультразвуковых волн. В этом способе использование особых свойств коаксиальных волн, определяемых геометрией детали, обеспечивает возможность определить кроме величины механического напряжения и величину относительной деформации. Но эти дополнительные параметры, являясь зависимыми от основных параметров - скоростей ультразвуковых волн, не дают возможности определить соотношение упругой и пластической составляющих деформации. И, конечно, этот способ не дает возможности определить основные механические характеристики материала, которые он стал иметь в результате эксплуатации.

Т. е. здесь речь идет о тех же четырех параметрах ультразвукового поля: двух скоростях и двух коэффициентах затухания.

Сущность предлагаемого способа заключается в дополнительном использовании новых независимых информативных параметров акустических полей, впервые теоретически и экспериментально исследованных авторами. Этим новыми информативными параметрами являются собственные резонансные частоты материала, обусловленные упругим сопротивлением материала сдвиговым и нормальным (растяжения-сжатия) возмущениям. В совокупности с четырьмя традиционно используемыми параметрами: скоростями и затуханиями (амплитудами) обоих типов волн, два новых параметра обеспечивают минимально достаточное количество независимых параметров используемых сигналов, необходимых для раскрытия неопределенностей, обусловленных сложными зависимостями измеряемых параметров от совокупности основных механических характеристик материала.

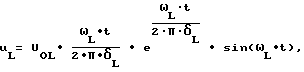

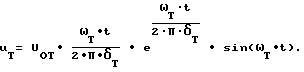

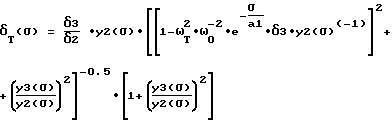

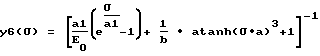

Данное утверждение можно пояснить на примере возбуждения в исследуемом материале импульсных ультразвуковых колебаний нормального и сдвигового типа на частотах собственных резонансов материала. Практически этот случай реализуется при использовании короткого возбуждающего импульса и широкополосных излучающего и приемных преобразователей. Принимаемые импульсы, прошедшие через исследуемый материал, будут иметь вид, описываемый следующими выражениями:

Здесь индекс L показывает принадлежность к колебаниям нормального типа, а индекс T - к колебаниям сдвигового типа и приняты следующие обозначения:

u - мгновенное значение напряжения;

U0 - амплитуда колебаний, определяемая условиями возбуждения, затуханием данного типа колебаний, длиной пути и коэффициентом приемного тракта;

ω _ собственная резонансная частота колебаний материала;

δ _ коэффициент восприимчивости материала или скорости упругой деформации, т.е. скорости изменения смещения частиц материала относительно равновесного положения;

t - текущее время, отсчитываемое от момента прихода импульса.

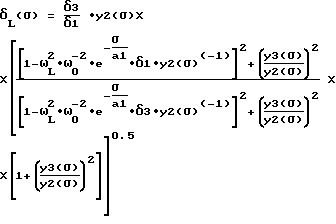

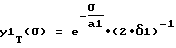

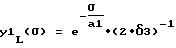

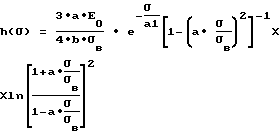

Обозначив моменты времени, соответствующие максимумам принятых сигналов, через tML и tMT, используя известные соотношения и проведя несложные преобразования, можно получить выражения для коэффициентов восприимчивости:

Отсюда видно, что коэффициент восприимчивости, определяемый частотой колебаний и временным положением относительного максимума сигнала, прошедшего через исследуемый материал, является характеристикой затухания сигнала.

Таким образом, принимая два импульса, соответствующие двум типам колебаний, можно измерить шесть независимых параметров: скорости распространения колебаний - CL и CT; частоты ультразвуковых колебаний обоих типов волн - ωL и ωT; времени, соответствующие максимумам принятых сигналов - tML и tMT.

С другой стороны, результаты, полученные авторами, позволяют утверждать, что эти параметры. представляющие собой функции приложенного к материалу механического напряжения - σ и основных характеристик материала, представленных вспомогательными функциями, можно выразить следующим образом:

CT(σ) = C0(y1T(σ)•y2(σ)•y4(σ)•y5(σ))0.5

CL(σ) = C0(y1L(σ)•y2(σ)•y4(σ)•y5(σ))0.5

ωT(σ) = ω0•(y1(σ)•y2(σ)•y4(σ)•y6(σ))0.5

ωL(σ) = ω0•(y1L(σ)•y2(σ)•y4(σ)•y6(σ))0.5

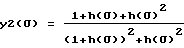

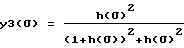

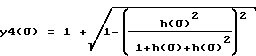

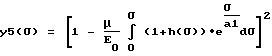

Использованные здесь вспомогательные функции имеют следующий вид:

C0= (E0•ρ

ω0= (E0•ρ

Коэффициенты, входящие во вспомогательные функции, имеют следующий смысл:

E0 - модуль нормальной упругости материала в ненапряженном состоянии;

ρv - объемная (обычная) плотность исследуемого материала;

ρs - погонная масса материала (масса элементарного объема материала, проходящая на единичную площадь);

μ - коэффициент Пуассона;

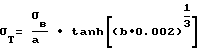

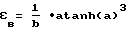

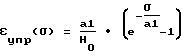

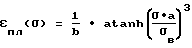

a1, a, b - константы материала, выражаемые с помощью определенных функций, имеющих единый вид для любых материалов, через основные характеристики исследуемого материала: предел текучести - σт, относительную остаточную деформацию при пределе текучести - εт= 0,002, временную прочность - σв, относительное удлинение при разрушении - εв.

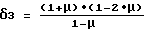

При этом

δ1 = 2•(1+μ) δ2 = 2•(1+μ)•(1-2•μ)

И наконец функция, отражающая упруго-пластические свойства материала:

Из рассмотрения уравнений (9) - (17), определяющих систему шести уравнений (3) - (8), следует, что в них имеется шесть искомых параметров, определяющих механические свойства исследуемого материала; σ,σв,μ, a1, a, b. В эти уравнения входят также модуль нормальной упругости - E0 и представленная в виде - ρv и ρs плотность материала в ненапряженном состоянии. Поскольку величина этих характеристик изменяется в процессе нагружения материала не более чем на 0,1%, то, как показали исследования, проведенные авторами, использование численных значений этих характеристик из справочных данных не приведет к увеличению погрешности определения измеряемых величин более чем до 1%.

Таким образом, измерив шесть параметров принятых сигналов: CL и CT; ωL и ωT; tML и tMT, вычислив по двум последним δL и δT, и решая систему уравнений (3) - (8), можно определить основные независимые механические характеристики материала - σв и μ непосредственно из системы уравнений, а используя значения параметров a1, a и b, вычислить - σт и εв:

Необходимые характеристики напряженно-деформированного состояния исследуемого материала при действующем в текущий момент времени напряжения - σ можно определить следующим образом:

- текущее значение модуля упругости

- текущее значение модуля сдвига

- текущее значение модуля пластичности

- суммарная текущая деформация εΣ= εупр(σ)+εпл(σ)

- упругая составляющая деформации

- пластическая составляющая деформации

Практическая реализация разработанного способа проста и полностью соответствует последовательности действий, описанной в формуле изобретения: в исследуемом объекте возбуждают ультразвуковые колебания нормальных и сдвиговых объемных или/и поверхностных волн, принимают прошедшие через объект колебания, измеряют их параметры и вычисляют скорости распространения используемых типов волн, кроме того, одним из известных средств измеряют частоты и амплитуды принятых колебаний соответствующих типов волн или вместо амплитуд измеряют времена, соответствующие максимумам принятых импульсов, после чего проводят необходимые вычисления, результатом которых будут основные характеристики исследуемого материала и необходимые характеристики его напряженно-деформированного состояния.

Кроме того, можно вычислять относительную разность частот разных типов принятых колебаний или отношения длин волн принятых колебаний, поскольку эти параметры, являясь производными параметрами основных, приведенных выше, также свидетельствуют о характеристиках напряженно-деформированного состояния материала и в некоторых случаях могут быть удобнее при проведении измерений или при достаточности сравнительных оценок состояния материала.

Следует отметить, что УЗ колебания можно возбуждать на какой-либо из стандартных частот, принятых в ультразвуковой дефектоскопии, или на одной из частот собственных резонансов материала, или на обеих резонансных частотах последовательно или одновременно. При этом будут некоторые отличия в применяемых средствах реализации способа.

При возбуждении УЗ колебаний на стандартной частоте используют типовые приемно-излучающие преобразователи, но частоты принятых колебаний будут частотами вынужденных колебаний материала как резонансной системы, что приводит к необходимости использования при оценке характеристик напряженно-деформированного состояния поправочных коэффициентов, известных из основ радиотехники.

При возбуждении УЗ колебаний на собственной частоте одного из резонансов материала необходимо иметь перестраиваемый генератор возбуждающих колебаний и широкополосные приемно-излучающие преобразователи. Определяют наступление резонанса по максимуму амплитуды колебаний соответствующей частоты. Такие же операции проводят и при поочередном возбуждении УЗ колебаний на обеих частотах собственных резонансов материала.

При одновременном возбуждении УЗ колебаний на обеих частотах собственных резонансов материала используют генератор возбуждающих колебаний ударного типа и широкополосные преобразователи.

Результаты исследований, проведенных авторами, позволяют применять упрощенные варианты расчетов для оценки степени близости к предельным напряжениям по степени близости отношения частот к единице, а отношение пластической составляющей деформации к упругой оценивать по одной из формул:

εпл/εупр= ωcT/(ωcL-ωcT)-1

εпл/εупр= CвT/(Kб×CвL-CвT)-1

где Kб = Lб/Lз - коэффициент базы измерений, учитывающий соотношение длины базы - Lб, на которой производятся измерения, и протяженности зоны локальных деформаций материала - Lз (для хрупких материалов Kб = 1, для пластичных Kб > 1).

Таким образом, преимущества предлагаемого способа ультразвуковой диагностики заключаются в том, что он дает возможность определять без использования образцов и без снятия нагрузки с исследуемого объекта не только величину механических напряжений, но, самое главное, все основные механические характеристики исследуемого материала, сложившиеся к моменту измерений в процессе эксплуатации объекта, и характеристики его напряженно-деформированного состояния такие, как соотношение упругой и пластической составляющих деформаций в металле, степень накопленной усталостной поврежденности металла и близость состояния металла к критическому.

Кроме того. использование способа в усеченном варианте, т.е. без измерения скорости ультразвуковых колебаний, позволит проводить оценку напряженно-деформированного состояния материала при малых размерах объекта, когда велика погрешность измерения времени пробега УЗ импульсов из-за малой базы измерений.

Источники информации:

1. А.А.Ботаки и др., "Ультразвуковой контроль прочностных свойств конструкционных материалов", изд. Машиностроение, 1983 г.

2. Патент РФ, N 2057329, М. кл. G 01 N 29/00, 1993 г.

3. Патент РФ, N 2057330, М. кл. G 01 N 29/00, 1994 г.

4. Авт. свид. СССР, SU, N 1716421, A1, М. кл. G 01 N 29/00, 1989 г.

5. Патент РФ, N 2099698, М. кл. G 01 N 29/00, 1996 г.

Изобретение относится к области неразрушающего контроля физических характеристик материалов. Способ заключается в том, что в исследуемом объекте возбуждают ультразвуковые колебания нормальных и сдвиговых объемных или/и поверхностных волн, принимают прошедшие через объект колебания, измеряют их параметры, по которым судят о величине напряжения. Измеряют по крайней мере шесть независимых параметров принятых колебаний и по измеренным параметрам вычисляют по крайней мере шесть независимых механических характеристик материала и характеристики его напряженно-деформированного состояния. Во всех типах волн измеряют скорость распространения, затухание и частоту колебаний, можно измерять время нарастания амплитуды колебаний до максимума, возбуждать ультразвуковые колебания на частотах собственных продольного или/и сдвигового резонансов. Дополнительно можно вычислять относительную разность частот разных типов принятых колебаний и отношения длин волн принятых колебаний. Изобретение дает возможность без использования образцов и снятия нагрузки с исследуемого объекта определять все основные характеристики исследуемого материала. 5 з.п. ф-лы.

| УЛЬТРАЗВУКОВОЙ СПОСОБ ИЗМЕРЕНИЯ ХАРАКТЕРИСТИК НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ БОЛТОВЫХ И ШПИЛЕЧНЫХ СОЕДИНЕНИЙ | 1996 |

|

RU2099698C1 |

| А.А.Ботаки и др | |||

| Ультразвуковой контроль прочностных свойств конструкционных материалов | |||

| - М.: Машиностроение, 1983 | |||

| УЛЬТРАЗВУКОВОЙ СПОСОБ ИЗМЕРЕНИЯ ВНУТРЕННИХ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ | 1993 |

|

RU2057329C1 |

| АКУСТИЧЕСКИЙ СПОСОБ ОПРЕДЕЛЕНИЯ ВНУТРЕННИХ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В ТВЕРДЫХ МАТЕРИАЛАХ | 1994 |

|

RU2057330C1 |

| Способ ультразвукового контроля изменения характеристик строительных конструкций | 1989 |

|

SU1716421A1 |

Авторы

Даты

2000-03-20—Публикация

1999-06-22—Подача