Изобретение относится к области неразрушающих методов диагностики материалов и конструкций и может быть использовано для измерения напряженно-деформированного состояния (НДС) стержневых конструкций, болтовых и шпилечных резьбовых соединений при строительстве, монтаже и эксплуатации объектов ответственного назначения в различных отраслях промышленности и транспорта (тепловая и атомная энергетика, машиностроение, химическая и др.)

Известен ультразвуковой (УЗ) способ контроля механических напряжений в твердых телах, заключающийся в излучении в изделие до приложения нагрузки и после приложения двух импульсов УЗ колебаний сдвиговых волн с взаимно-перпендикулярной ориентацией вектора смещения, измерении изменения их скоростей и вычислении величины напряжения по относительному изменению скорости УЗ колебаний и акустоупругому коэффициенту [1].

Недостатком этого способа является низкая точность, обусловленная фактическим непостоянством акустоупругого коэффициента при изменении величины напряжения.

Известно также множество способов измерения напряжений при затяжке болтовых соединений [2, 3, 4]. В основе наиболее распространенных разновидностей УЗ способов лежит эффект акустоупругости - зависимости скорости упругих колебаний от напряженного состояния материала:

ΔC/C = βσ

где

ΔC/C - относительное изменение скорости упругих колебаний при изменении напряженного состояния;

β - акустоупругий коэффициент;

σ - величина механического напряжения.

Как показывают практические и теоретические исследования [5, 6,] акустоупругий коэффициент не является постоянной величиной, он зависит от состояния материала и его предыстории, от формы изделия и условий измерения и, наконец, от величины и характера напряжений. Все эти факторы затрудняют определение акустоупругого коэффициента и значительно снижают достоверность и точность определения величины напряжения.

Наиболее близким к изобретению по совокупности операций является способ УЗ контроля внутренних напряжений, заключающийся в том, что в исследуемый объект (болт) вдоль его оси вводят импульсы УЗ колебаний до и после приложения нагрузки, анализируют параметры принятых колебаний и по их изменению судят о величине внутренних механических напряжений [7].

Недостатками известных способов являются недостаточные чувствительность и точность, а также низкая достоверность результатов измерений, что обусловлено, помимо сказанного выше, невозможностью точной компенсации влияния температуры, изменений длины исследуемого тела в процессе его нагружения и др. факторов.

Но основными недостатками всех известных способов диагностики напряженно-деформированного состояния материалов в объектах ответственного назначения являются:

невозможность определения второй необходимой характеристики НДС - относительной деформации. В отсутствие этой характеристики, знание только величины напряжения практически не дает возможности определить состояние материала, степень близости его к критическим состояниям, т.к. расчет относительной деформации по справочным данным механических характеристик материалов, имеющим большой (до 25%) разброс, дает недопустимо большую погрешность. При этом, в области нагрузок близких к пределу текучести, где наряду с упругими деформациями возникают микропластические деформации такого же порядка, достоверность оценки НДС материала становился недопустимо малой;

невозможность применения известных способов в условиях упругопластических деформаций, вследствие изменения упругих констант материалов.

Задачами, на решение которых направлено изобретение, являются:

определение двух необходимых характеристик НДС: напряжения и относительной деформации в широком диапазоне нагрузок, вплоть до разрушения, для обеспечения достоверности, достаточной для оценки безопасности дальнейшей эксплуатации объекта;

расширение области применения способа за счет обеспечения возможности проведения измерений на объектах с односторонним доступом;

повышение оперативности процесса измерения;

снижение стоимости средств измерения за счет применения простых преобразователей, вследствие использования универсального, единого для всех типоразмеров объектов, возбуждающего сигнала.

Решение поставленных задач достигается тем, что в ультразвуковом способе измерения механических характеристик напряженно- деформированного состояния материала деталей конструкций в виде цилиндрических сплошных стержней, например, болтов и шпилек в резьбовых соединениях, заключающемся в том, что в исследуемый объект вводят импульсы ультразвуковых колебаний до и после приложения нагрузки, принимают прошедшие через исследуемый объект ультразвуковые импульсы, измеряют их параметры и по соотношению их изменившихся значений судят о состоянии материала, принимают всю последовательность пачек импульсов, возникающих в исследуемом объекте на каждый вводимый импульс, а в качестве измеряемых параметров используют tи - интервал времени между импульсами в пачке и tп - интервал времени между пачками импульсов.

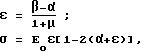

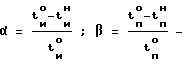

При этом, величины относительной деформации - ε и механического напряжения - σ определяют по формулам:

где

E0 - модуль упругости материала;

μ - коэффициент Пуассона материала;

σ,ε - - напряжение и относительная деформация исследуемого объекта; - относительные изменения интервалов времени;

- относительные изменения интервалов времени;

t

t

Кроме того, ввод и прием импульсов УЗ колебаний осуществляют одним совмещенным преобразователем, принимая всю последовательность импульсов, отраженных от противоположного вводу торца исследуемого объекта.

Известен способ оценки физико-механических характеристик твердых материалов по величинам скоростей продольной и поперечной волн [8]. Способ дает возможность определить скорости продольной и поперечной упругих волн через измеренную разность этих скоростей и по вычисленным значениям скоростей судить об упругих характеристиках материала. Однако, этот способ не дает возможности определять напряжения и деформации нагружаемого материала и не может быть использован в области пластических деформаций. Указанные недостатки известного способа свидетельствуют о том, что он не решает поставленных задач.

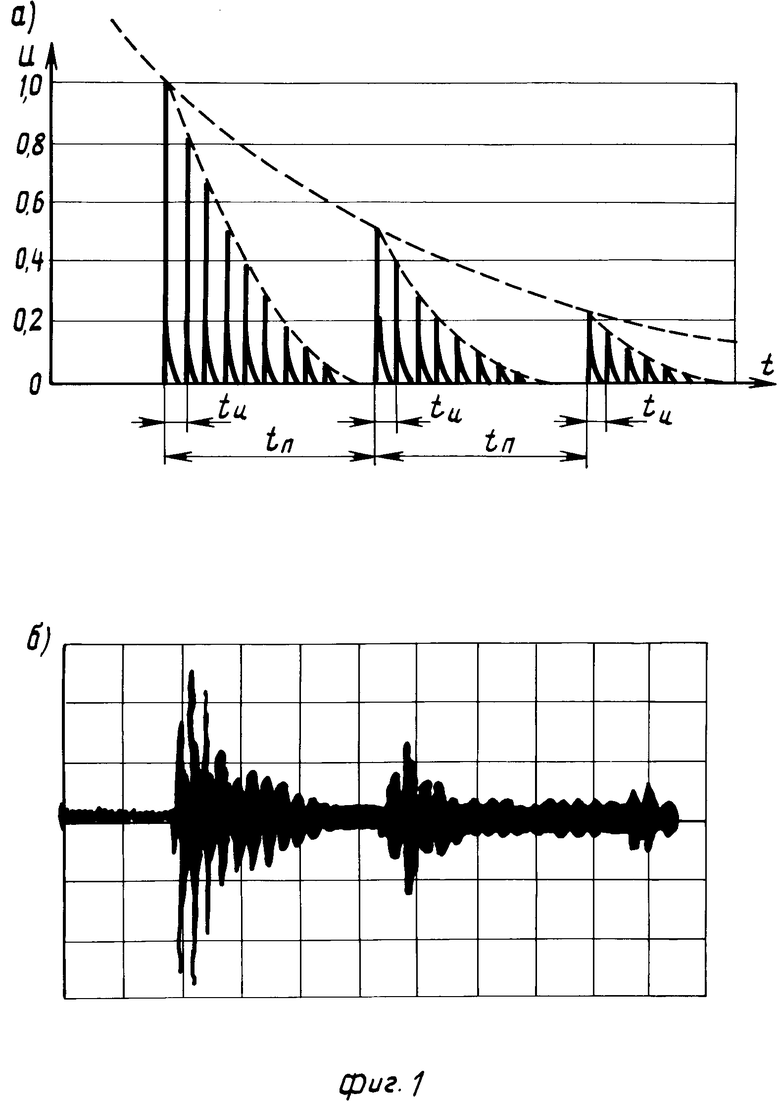

Сущность способа можно пояснить следующим образом. При осесимметричном вводе ультразвукового импульса в исследуемый объект, имеющий форму сплошного цилиндрического стержня, в нем возникают сложные колебания, представляющие собой комбинацию нормальных (сжатия- растяжения) и сдвиговых волн и имеющие в реальном масштабе времени вид затухающей последовательности пачек затухающих импульсов (фиг. 1.). Расстояние между пачками импульсов - tп определяется скоростью нормальной составляющей волны и длиной стержня, а расстояние между импульсами в пачке - tи определяется скоростью сдвиговой составляющей волны и диаметром стержня. При нагружении стержня (затяжке болта) меняются скорости составляющих волну компонент и геометрические размеры стержня: длина и диаметр, что приводит к изменению временных интервалов между пачками импульсов и импульсами в пачке. Несложные математические операции позволяют получить формулы (1) для расчета двух характеристик НДС материала.

На фиг.2 представлена блок-схема простейшего устройства, реализующего УЗ способ измерения характеристик напряженно- деформированного состояния исследуемого объекта (стержня, болта, шпильки).

Устройство для реализации способа состоит из генератора возбуждающих импульсов УЗ колебаний 1, ультразвукового преобразователя 2 совмещенного типа, вводящего импульсы УЗ колебаний в исследуемый объект 3, приемно-усилительного тракта 4, к выходу которого подключен селективный измеритель временных интервалов 5, два выхода которого подключены к запоминающе-вычислительному блоку 6, соединенному с цифровым индикатором 7. Работой всего устройства управляет синхронизатор 8, соединенный с генератором 1 и формирователем стробов 9. Кроме того, устройство содержит индикатор принятых сигналов 10, соединенный тремя раздельными входами с отдельными выходами приемно- усилительного тракта 4, синхронизатора 8 и формирователя стробов 9.

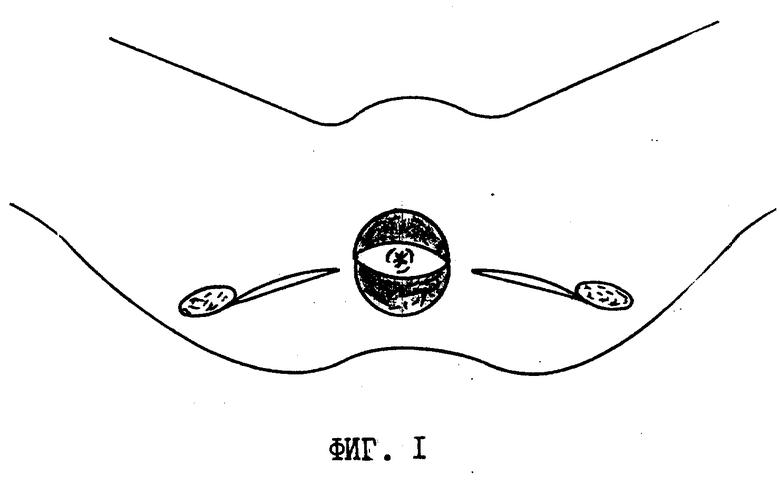

Реализуется способ измерения характеристик НДС, например шпильки, следующим образом. На торцевую поверхность шпильки 3, предварительно подготовленную к измерениям путем зачистки поверхности и смачивания ее контактной жидкостью, устанавливается ультразвуковой преобразователь 2. В незатянутую шпильку вводят импульсы УЗ колебаний, возбуждаемые генератором 1, запуск которого осуществляется синхронизатором 8. Прошедшие через шпильку и отраженные от противоположного торца УЗ колебания принимаются совмещенным преобразователем 2 и поступают на вход приемно-усилительного тракта 4, с выхода которого усиленные сигналы, представляющие собой последовательность пачек импульсов поступают на индикатор 10, где вся последовательность разворачивается во времени, причем начало развертки определяется синхронизатором и соответствует моменту излучения УЗ импульса. На этот же индикатор поступают стробы, маркирующие импульсы, временной интервал между которыми будет измерен в измерителе 5. Положение стробов устанавливают посредством независимых регулировок формирователя 9. Устанавливая необходимые положения стробов, определяют t

Использование разработанного способа позволит за счет оперативного получения двух характеристик НДС, повышая точность и достоверность их значений, повысить точность и достоверность прогноза сроков безопасной эксплуатации ответственных конструкций объектов повышенной опасности для человека и окружающей среды. Этим определяются экономический и социальный эффекты от внедрения разработанного способа.

Источники информации, принятые во внимание при составлении заявки:

1. Авторское свидетельство СССР, кл. G 01 N 29/00 N 493728, 1975, БИ N 44.

2. Бобренко В. М. и др. Контроль усилий затяжки резьбовых соединений. Дефектоскопия, N 5, 1985.

3. Шарко А.В. Современное состояние и перспективы развития акустических методов контроля прочностных свойств конструкционных материалов, Дефектоскопия, N 5, 1983.

4. Бобренко В. М. и др. Акустическая тензометрия. Дефектоскопия, N 2,1980.

5. Гузь А. Н. и др. Введение в акустоупругость. Киев.: Наукова думка, 1977.

6. Зарембо Л.К., Красильников В.А. Введение в нелинейную акустику, М.: Наука, 1966.

7. Авторское свидетельство СССР, кл. G 01 N 29/00, N 1753399, 1992.

8. Авторское свидетельство СССР, кл. G 01 N 29/00, N 390433, Б.И. N 40, 30.10.87. Акустический способ определения упругих характеристик материала.

Использование: область неразрушающих методов диагностики материалов и конструкций, для измерения напряженно-деформированного состояния (НДС) стержневых конструкций, болтовых и шпилечных резьбовых соединений при строительстве, монтаже и эксплуатации объектов ответственного назначения в различных отраслях промышленности и транспорта (тепловая и атомная энергетика, машиностроение, химичесая и др.). Сущность изобретения заключается в том, что в исследуемом объекте возбуждают импульсные колебания, характеризующиеся наличием продольной и сдвиговой составляющих, обуславливающих появление в прошедшем через исследуемый объект сигнала последовательности пачек импульсов на каждый вводимый импульс, в качестве измеряемых параметров используют tн - интервал времени между импульсами в пачке и tп - интервал между пачками импульсов, а величины относительной деформации ε и механического напряжения σ определяют по специальным формулам. 1 с. и 2 з.п.ф-лы, 2 ил.

где E0 - модуль упругости материала;

μ - коэффициент Пуассона материала;

σ,ε - напряжение и относительная деформация исследуемого объекта; относительные изменения интервалов времени;

относительные изменения интервалов времени;

t

t

| SU, 1753399, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-03-20—Публикация

1997-04-15—Подача