Изобретение относится к устройствам для генерирования осциллирующего газожидкостного потока и может быть использовано, например, для очистки твердых поверхностей различной конфигурации.

Известен генератор осциллирующего газожидкостного потока, содержащий корпус с узлом подвода газа, снабженным электропневмоклапаном и узлом подвода жидкости, камеру смешения жидкости и газа и узел вывода газожидкостного потока [Авторское свидетельство СССР N 1291219, МПК B 08 В 3/02, 04.07.85 г. ].

Известен генератор осциллирующего газожидкостного потока, содержащий корпус с узлами подвода газа и жидкости, камеру смешения жидкости и газа и узел вывода газожидкостного потока [Патент РФ N 2107558, МПК B 08 B 3/02, 17.04.91 г.] - прототип.

Недостатком известных устройств являются относительно малые значения энергосодержания производимых ими газожидкостных потоков, в частности, из-за неоптимального выбора конструктивных особенностей основных узлов этих устройств.

Решаемой технической задачей в соответствии с изобретением является совершенствование конструкции генератора с достижением технического результата в отношении повышения энергосодержания производимого осциллирующего газожидкостного потока.

В качестве кратких сведений, раскрывающих сущность изобретения, следует отметить, что достигаемый технический результат обеспечивают с помощью предложенного генератора осциллирующего газожидкостного потока, содержащего корпус с узлами подвода газа и жидкости, камеру смешения жидкости и газа и узел вывода газожидкостного потока. Отличительные особенности генератора заключаются в том, что: в него дополнительно введен узел с двумя камерами формирования осциллирующего газожидкостного потока, первая из которых соединена с камерой смешения жидкости и газа, а вторая соединена с выходным горлом узла вывода и диффузором выпуска рабочей осциллирующей газожидкостной смеси. При этом соотношение минимального размера L1, проходящего через геометрический центр генератора, и его максимального размера L2, выбрано в пределах

1,05 ≤ (L1+αL2)/L2 ≤ 2,6,

где α - экспериментальный параметр, выбранный в зависимости от заданной частоты осцилляции потока и заданного диапазона рабочих давлений жидкости и газа, в пределах

0,3 ≤ α ≤ 1,6.

Минимальная площадь S1 поперечного сечения камеры смешения жидкости и газа и соответственно ее максимальная площадь S2 поперечного сечения взаимосвязаны соотношением

1,001 ≤ (S1+βS2)/S2 ≤ 3,3,

где β - экспериментальный коэффициент, выбранный в зависимости от частоты осцилляции потока, рабочих диапазонов давлений жидкости и газа, а также их плотности, в пределах

0,15 ≤ β ≤ 2,3;

Минимальный размер L3 среза звукового сопла высоконапорного газа узла подвода газа взаимосвязан с минимальным размером L4 камеры смешения соотношением

1≤L4/L3≤49,5.

Максимальный размер L5 камер формирования осциллирующего газожидкостного потока взаимосвязан с минимальным размером L3 среза звукового сопла высоконапорного газа соотношением

1≤L5/L3≤51,3.

Размер L6 выходного горла взаимосвязан с минимальным размером L3 среза звукового сопла высоконапорного газа соотношением

1≤L6/L3≤49,7.

При этом соотношение величины узла А между максимально удаленными образующими камеры смешения жидкости и газа и величины узла Б между максимально удаленными образующими камеры выбраны в пределах

0,6 ≤ (γA+δБ)/(A+Б) ≤ 1,45,

где γ и δ - экспериментальные коэффициенты, выбранные в зависимости от диапазона рабочих давлений газа и жидкости в зоне камеры, или в зависимости от давления газожидкостной смеси в зоне камеры в пределах

0,7 ≤ γ ≤ 1,2, 0,5 ≤ δ ≤ 1,7.

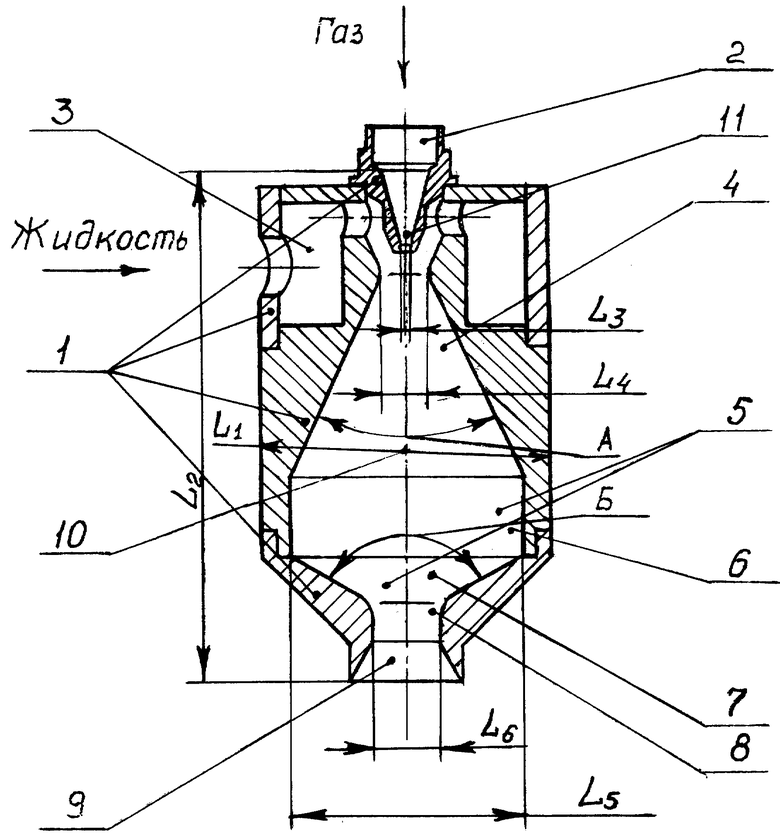

Предложенный генератор осциллирующего газожидкостного потока целесообразно пояснить чертежом, на котором схематически изображено поперечное сечение этого устройства.

При изложении сведений, подтверждающих возможность осуществления изобретения, целесообразно более детально описать предложенный генератор осциллирующего газожидкостного потока. При описании генератора нецелесообразно детально останавливаться на известных из опубликованных данных особенностях выполнения его конструктивных особенностей, в частности, корпуса 1 (см. чертеж) с узлами подвода газа 2 и жидкости 3, камеры 4 смешения жидкости и газа и узла вывода газожидкостного потока. Детально целесообразно остановиться только на отличительных существенных особенностях осуществления конструктивных особенностей предложенного изделия, заключающихся в том, что в него дополнительно введен узел 5 с двумя камерами 6 и 7 формирования осциллирующего газожидкостного потока, первая 6 из которых соединена с камерой смешения жидкости и газа, а вторая 7 соединена с выходным горлом 8 узла вывода и диффузором 9 выпуска рабочей осциллирующей газожидкостной смеси.

При этом соотношение минимального размера L1, проходящего через геометрический центр 10 генератора, и его максимального размера L2, выбрано в пределах

1,05 ≤ (L1+αL2)/L2 ≤ 2,6,

где α - экспериментальный параметр, выбранный в зависимости от заданной частоты осцилляции потока и заданного диапазона рабочих давлений жидкости и газа, в пределах

0,3 ≤ α ≤ 1,6.

Геометрический центр 10 любого тела произвольной конфигурации, в частности генератора, может быть определен, например, как точка (или минимально возможный пространственный элемент), сумма расстояний от которой до всей совокупности точек (или минимально возможных пространственных элементов) тела является минимальной. Геометрический центр любого однородного тела произвольной конфигурации обычно совпадает с его центром тяжести или центром масс.

Минимальная площадь S1 поперечного сечения камеры 4 смешения жидкости и газа и соответственно ее максимальная площадь S2 поперечного сечения взаимосвязаны соотношением

1,001 ≤ (S1+βS2)/S2 ≤ 3,3,

где β - экспериментальный коэффициент, выбранный в зависимости от частоты осцилляции потока, рабочих диапазонов давлений жидкости и газа, а также их плотности, в пределах

0,15 ≤ β ≤ 2,3.

Минимальный размер L3 среза звукового сопла 11 высоконапорного газа узла 2 подвода газа взаимосвязан с минимальным размером L4 камеры 4 смешения соотношением

1≤L4/L3≤49,5.

Максимальный размер L5 камер 6 и 7 формирования осциллирующего газожидкостного потока взаимосвязан с минимальным размером L3 среза звукового сопла 11 высоконапорного газа соотношением

1≤L5/L3≤51,3.

Размер L6 выходного горла 8 взаимосвязан с минимальным размером L3 среза звукового сопла 11 высоконапорного газа соотношением

1≤L6/L3≤49,7.

В качестве примера практического выполнения предложенного устройства и описания его работы целесообразно дополнительно охарактеризовать генератор, поперечное сечение которого схематически изображено на чертеже. Заявленное устройство состоит, например, из установленных на корпусе 1 звукового сопла 2 высоконапорного газа, двух соосно установленных трубок Вентури - входной (камеры 4 смешения жидкости и газа) и выходной (камеры 7 формирования осциллирующего газожидкостного потока), соединенных цилиндрическим каналом камеры 6, а также цилиндрического горла 8 и выходного диффузора 9 узла вывода газожидкостного потока. Трубка Вентури - это сужающееся коническое (профилированное) сопло, перепад давления на котором P

Звуковое сопло 2 высоконапорного газа установлено внутри входной трубки Вентури, по оси с зазором, который образует кольцевую камеру, куда подается жидкость под давлением. Сверхзвуковой поток, вытекающий из звукового сопла 2 высоконапорного газа. имеет сложную структуру и форму, зависящую от перепада давлений в сопле и камере расширения, где сверхзвуковой поток через торможение в диске Маха переходит в дозвуковой. Давление в струе высоконапорного газа и в камере 4 смешения должны уравняться. В связи с этим давление в струе по мере удаления от выходного отверстия звукового сопла постепенно уменьшается, скорость газа возрастает и поперечное сечение сверхзвуковой струи увеличивается. При этом происходит перерасширение струи, т.е. в некотором наиболее широком сечении струи устанавливается давление ниже давления в камере смешения. После этого струя начинает сужаться, т.к. давление должно приблизиться к давлению в камере смешения, а скорость соответственно уменьшиться.

Торможение сверхзвукового потока приводит, естественно, к возникновению скачков уплотнения. В результате этого в некоторой части сечения струи скорость становится дозвуковой. Место (сечение струи), где находится скачок уплотнения, называют диском Маха. Скачок уплотнения - это ударная волна, вызывающая значительное сопротивление потоку. Скорость потока перед диском Маха определяет форму струи и потери полного давления. Кроме того, за счет вязкостных свойств воздуха существует так называемый эффект Коанда, когда истекающая струя газа при наличии небольшого зазора "прилипает" к соседней поверхности и разворачивается на больший угол, чем тот, который соответствует зависимости Прандтля-Майера и реализуемому отношению давлений высоконапорного газа к давлению в камере генератора. Это увеличивает долю и время поступления воды в камеру расширения генератора через кольцевой зазор. Начало поступления воды соответствует началу рабочего цикла автоколебательного процесса, так как стимулирует отрыв воздушного потока от стенок диффузора камеры 4.

Часть жидкости движется в виде пленки по стенкам диффузора и цилиндрического канала 6, а другая в распыленном дисперсионном состоянии в виде капель уносится газом. Уменьшение сечения выходного горла 8 при достижении его пленкой воды приводит к повышению противодавления в камере импульсов, образованной трубками Вентури камер 4 и 7, а также цилиндрическим каналом камеры 6. В соответствии с законом сохранения расхода давление в камере сначала возрастает до величины, обеспечивающей прекращения поступления жидкости, а потом падает до давления, соответствующего истечению из выходного горла 8 при условии сверхзвукового перепада между давлением в камере и внешним давлением.

Чередование жидкостных и газовых пробок, движущихся со скоростью, близкой к скорости газожидкостной смеси, но обладающих различной кинетической энергией из-за различной плотности, вызывает пульсации давления, частота которых соответствует чередованию жидкостных и газовых пробок. Динамическая сила удара, возникающая при прохождении жидкостной пробки, зависит в основном от скорости движения пробки и ее массы.

Время падения давления до равновесного определяет продолжительность рабочего цикла. Как только давление достигает равновесного, струя снова прилипает к стенке, вода поступает в камеру и цикл осцилляции повторяется. Значение равновесного давления зависит от полного давления высоконапорного воздуха, соотношения площадей сопел и объема камеры 4 смешения.

Генератор осциллирующего газожидкостного потока обеспечивает увеличение энергии потока жидкости под действием струи высоконапорного газового потока. Передача энергии от одного потока к другому проходит путем их турбулентного смешения и образования газожидкостной смеси. Кинетическая энергия газожидкостной смеси превышает кинетическую энергию потока подводимой в устройство жидкости в 10-80 раз. При работе устройства генерируются импульсы давления газожидкостной смеси, превышающие среднее давление смеси на выходе из генератора в 1,05-1,3 раза. Таким образом, энергосодержание потока повышается в 12-100 раз по сравнению с прототипом.

Достигаемый технический результат, как показали данные экспериментов, может быть реализован только взаимосвязанной совокупностью всех существенных признаков заявленного объекта, отраженных в формуле изобретения. Указанные в ней отличия дают основание сделать вывод о новизне данного технического решения, а совокупность испрашиваемых притязаний в связи с их неочевидностью - о его изобретательском уровне, что доказывается также вышеприведенным детальным описанием предложенного устройства. Соответствие критерию промышленная применимость генератора доказывается как широким изготовлением и использованием его в промышленных масштабах, так и отсутствием в заявленных притязаниях каких-либо практически трудно реализуемых признаков. Заявленные существенные отличительные признаки, нижние и верхние значения их пределов и приведенных аналитических соотношений были получены на основе статистической обработки результатов экспериментальных исследований, анализа и обобщения их и известных из опубликованных источников данных, взаимосвязанных условиями достижения указанного в заявке технического результата, а также с использованием изобретательской интуиции.

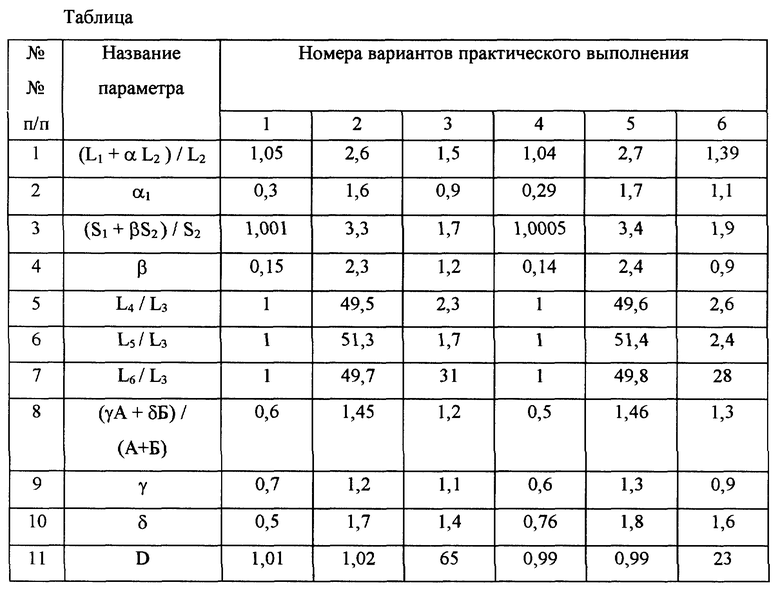

Для доказательства достижения технического результата в дополнение к вышеизложенному и в качестве дополнительных сведений, подтверждающих возможность осуществления изобретения, целесообразно привести примеры практической реализации заявленного объекта, при описании которого нецелесообразно многократно излагать информацию, общую для каждого из примеров и уже трижды с разной степенью подробности отраженную в формуле и описании изобретения. Целесообразно привести только количественную информацию, отличающую один пример от другого, которая для удобства сведена в таблицу.

При сопоставлении прототипа и примеров оказалось целесообразным использовать в качестве параметра, характеризующего достигаемый технический результат, например, усредненный параметр D, определяющий соотношение уровней энергосодержания генерируемых газожидкостных потоков в адекватных условиях их применения. Как следует из таблицы, в оптимальном варианте (пример 3 таблицы) достигалось наиболее высокое значение указанного выше результата: D = 65. Нижние (пример 1) и верхние (пример 2) значения заявленных пределов были получены на основе статистической обработки результатов экспериментальных исследований, анализа и обобщения их и известных из опубликованных источников данных, исходя из условия приближения параметра D к 1. При этом при выходе за нижние (пример 4) и верхние (пример 5) значения заявленных пределов, как следует из таблицы, вышеуказанный технический результат не достигается (D < 1). Пример 6 таблицы отражает произвольный вариант осуществления заявленных объектов при нахождении параметров, характеризующих их существенные признаки, внутри пределов, отраженных в формуле изобретения (D = 23).

Кроме указанного выше технического результата целесообразно отметить, что генератор может быть применен, например, для ускорения и улучшения качества промывки деталей, имеющих сложную конфигурацию, каналы с тупиковыми участками, а также для мытья различных объектов, в частности - автомобилей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЗДАНИЯ ПУЛЬСИРУЮЩЕЙ ЖИДКОСТНОЙ СТРУИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2310078C2 |

| СПОСОБ ГЕНЕРИРОВАНИЯ КОЛЕБАНИЙ ЖИДКОСТНОГО ПОТОКА И ГЕНЕРАТОР КОЛЕБАНИЙ ПОТОКА | 2014 |

|

RU2560866C1 |

| СПОСОБ ГЕНЕРИРОВАНИЯ КОЛЕБАНИЙ ЖИДКОСТНОГО ПОТОКА И ГИДРОДИНАМИЧЕСКИЙ ГЕНЕРАТОР ТАКИХ КОЛЕБАНИЙ | 2005 |

|

RU2296894C2 |

| СПОСОБ ГЕНЕРИРОВАНИЯ КОЛЕБАНИЙ ЖИДКОСТНОГО ПОТОКА И ГЕНЕРАТОР КОЛЕБАНИЙ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2533525C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА И СКВАЖИННАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2485299C1 |

| СПОСОБ ГЕНЕРИРОВАНИЯ КОЛЕБАНИЙ ЖИДКОСТНОГО ПОТОКА И ГИДРОДИНАМИЧЕСКИЙ ГЕНЕРАТОР КОЛЕБАНИЙ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2511888C1 |

| СПОСОБ ГИДРОДИНАМИЧЕСКОГО ВОЗДЕЙСТВИЯ НА ПРИЗАБОЙНУЮ ЗОНУ ПЛАСТА | 2011 |

|

RU2483200C1 |

| СКВАЖИННАЯ УСТАНОВКА ДЛЯ ВОЗДЕЙСТВИЯ НА ПРИЗАБОЙНУЮ ЗОНУ ПЛАСТА | 2011 |

|

RU2460869C1 |

| СПОСОБ ГЕНЕРИРОВАНИЯ КОЛЕБАНИЙ ЖИДКОСТНОГО ПОТОКА И ГИДРОДИНАМИЧЕСКИЙ ГЕНЕРАТОР КОЛЕБАНИЙ | 2016 |

|

RU2635740C1 |

| СПОСОБ КРЕКИНГА ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ В ЖИДКОЙ И ГАЗООБРАЗНОЙ ФАЗАХ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151165C1 |

Генератор может быть использован для очистки твердых поверхностей различной конфигурации. В корпусе генератора выполнены узлы подвода газа и жидкости, камеры смешения жидкости и газа и узел вывода газожидкостного потока. В генератор дополнительно введен узел с двумя камерами формирования осциллирующего газожидкостного потока. Первая камера соединена с камерой смешения жидкости и газа. Вторая - соединена с выходным горлом узла вывода и диффузором выпуска рабочей осциллирующей газожидкостной смеси. При этом соотношение ряда основных параметров, характеризующих важнейшие конструктивные особенности генератора, выбрано оптимальным, в частности соотношение минимального размера L1, проходящего через геометрический центр генератора, и его максимального размера L2, выбрано в пределах 1,05 ≤ (L1+αL2)/L2 ≤ 2,6, где α - экспериментальный параметр, выбранный в зависимости от заданной частоты осцилляции потока и заданного диапазона рабочих давлений жидкости и газа, в пределах 0,3 ≤ α ≤ 1,6. Такое выполнение генератора улучшает качество промывки деталей, имеющих сложную конфигурацию, каналы с тупиковыми участками. 1 ил., 1 табл.

Генератор осциллирующего газожидкостного потока, содержащий корпус с узлами подвода газа и жидкости, камеру смешения жидкости и газа и узел вывода газожидкостного потока, отличающийся тем, что в генератор дополнительно введен узел с двумя камерами формирования осциллирующего газожидкостного потока, первая из которых соединена с камерой смешения жидкости и газа, а вторая соединена с выходным горлом узла вывода и диффузором выпуска рабочей осциллирующей газожидкостной смеси, при этом соотношение минимального размера L1, проходящего через геометрический центр генератора, и его максимального размера L2, выбрано в пределах

1,05 ≤ (L1+αL2)/L2 ≤ 2,6,

где α - экспериментальный параметр, выбранный в зависимости от заданной частоты осцилляции потока и заданного диапазона рабочих давлений жидкости и газа, в пределах

0,3 ≤ α ≤ 1,6,

при этом минимальная площадь S1 поперечного сечения камеры смешения жидкости и газа и соответственно ее максимальная площадь S2 поперечного сечения взаимосвязаны соотношением

1,001 ≤ (S1+βS2)/S2 ≤ 3,3,

где β - экспериментальный коэффициент, выбранный в зависимости от частоты осцилляции потока, рабочих диапазонов давлений жидкости и газа, а также их плотности, в пределах

0,15 ≤ β ≤ 2,3;

минимальный размер L3 среза звукового сопла высоконапорного газа узла подвода газа взаимосвязан с минимальным размером L4 камеры смешения соотношением

1 ≤ L4/L3 ≤ 49,5;

а максимальный размер L5 камер формирования осциллирующего газожидкостного потока взаимосвязан с минимальным размером L3 среза звукового сопла высоконапорного газа соотношением

1 ≤ L5/L3 ≤ 51,3,

размер L6 выходного горла взаимосвязан с минимальным размером L3 среза звукового сопла высоконапорного газа соотношением

1 ≤ L6/L3 ≤ 49,7;

размеры L1, L2, L3, L4, L5, L6 показаны на фигуре, при этом соотношение величины угла А между максимально удаленными образующими камеры смешения жидкости и газа и величины угла Б между максимально удаленными образующими камеры выбраны в пределах

0,6 ≤ (γA+δБ)/(A+Б) ≤ 1,45,

где γ и δ - экспериментальные коэффициенты, выбранные в зависимости от диапазона рабочих давлений газа и жидкости в зоне камеры, или в зависимости от давления газожидкостной смеси в зоне камеры в пределах

0,7 ≤ γ ≤ 1,2, 0,5 ≤ δ ≤ 1,7.

| ПНЕВМАТИЧЕСКОЕ ПЫЛЕУДАЛЯЮЩЕЕ УСТРОЙСТВО | 1992 |

|

RU2107558C1 |

| ГИДРОДИНАМИЧЕСКИЙ ГЕНЕРАТОР КОЛЕБАНИЙ | 1991 |

|

RU2015749C1 |

| Гидродинамический генератор колебаний | 1984 |

|

SU1257305A1 |

| Генератор колебаний давления Карсавина | 1987 |

|

SU1446370A1 |

| ТЕЛЕСКОП | 2015 |

|

RU2603820C1 |

| DE 1954028 A, 28.09.72. | |||

Авторы

Даты

2000-03-27—Публикация

1999-08-30—Подача