Изобретение относится к области турбостроения, а именно к высокотемпературным турбинам газотурбинных двигателей.

Известна двухступенчатая турбина газотурбинного двигателя, содержащая статор и ротор, в междисковой полости которого расположен промежуточный диск, соединенный с основными дисками при помощи радиальных штифтов [1].

Такая конструкция обладает низкой надежностью, т.к. одинарный промежуточный диск, имеющий развитую ободную часть, не опирается на основные диски. Кроме того, затруднена разборка ротора из-за наличия радиальных штифтов, которые при разборке необходимо высверливать.

Известна также двухступенчатая турбина, содержащая ротор с рабочими дисками и двумя промежуточными дисками между ними, на ободе которых выполнены гребешки лабиринтного уплотнения, а обод первого промежуточного диска снабжен радиальными и осевыми каналами [2].

В известной конструкции вылет обода промежуточного диска относительно полотна существенно уменьшен, однако, надежность такой конструкции низка, т. к. возможно растрескивание гребешков лабиринтного уплотнения, расположенных на периферии обода. Особенно это проявляется на переходных режимах работы двигателя, когда относительно небольшой и тонкостенный гребешок лабиринтного уплотнения нагревается и охлаждается быстрее сравнительно массивного обода промежуточного диска, что приводит к появлению в гребешках высоких термических напряжений и к образованию трещин.

Техническая задача, на решение которой направлено изобретение, заключается в повышении надежности турбины за счет ускорения теплообменных процессов в лабиринтном уплотнении в среде высокотемпературных газов.

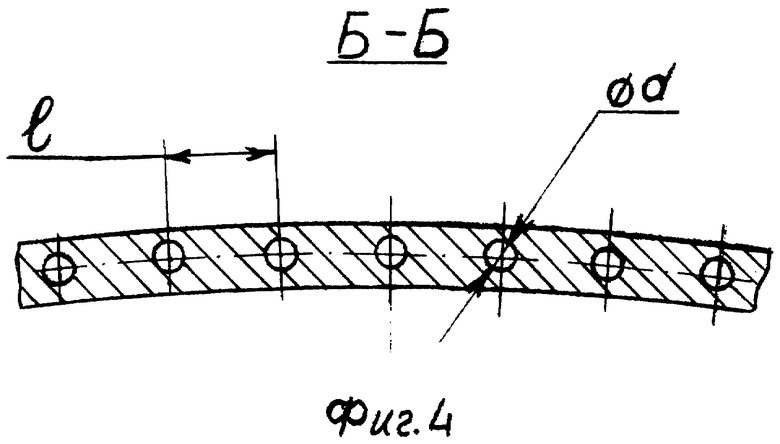

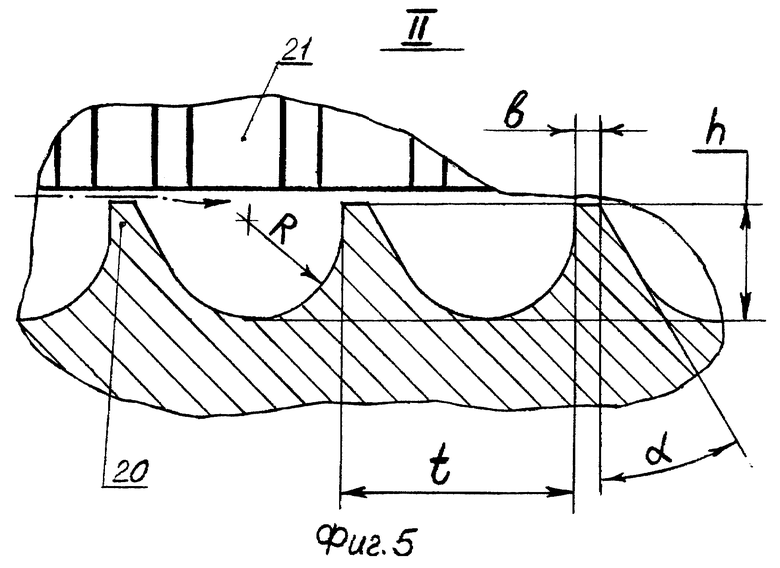

Данная задача решается за счет того, что в двухступенчатой газовой турбине, содержащей ротор с рабочими дисками и двумя промежуточными дисками между ними, на ободе которых выполнены гребешки лабиритного уплотнения, а обод переднего промежуточного диска снабжен радиальными и осевыми каналами, согласно изобретению величина шага между осевыми каналами соответствует 3 - 6 их диаметрам, а соотношения геометрических размеров гребешков лабиринтного уплотнения в радиальной плоскости сечения составляют

t=(1,4-2,5)h; b=(0,1-0,3)h; R=(0,6-1,2)h; α=25-35o,

где h - высота гребешка;

t - шаг между гребешками;

b - толщина верхней части гребешка;

H - радиус образующей основания гребешка;

α - угол наклона верхней прямолинейной части образующей гребешка в направлении движения газового потока через уплотнение.

Выполнение множества осевых каналов, сообщенных с радиальными, в ободе переднего промежуточного диска, когда величина шага (L) между осевыми каналами соответствует 3 - 6 их диаметром (d), обеспечивает охлаждение обода и его надежную работу в среде высокотемпературных газов в условиях действия больших центробежных сил. В случае L<3d перемычка между отверстиями ослаблена, и возможна ее поломка. При L>6d ухудшается охлаждение обода первого промежуточного диска, что ведет также к поломке из-за перегрева обода и потери его прочности.

Гребешки лабиринтного уплотнения, находящиеся на периферии промежуточных дисков, имеют определенную геометрию, обеспечивающую повышенную теплоотдачу от вершины к основанию гребешков, что снижает термические напряжения в гребешках. Минимизированная наружная поверхность гребешков лабиринтного уплотнения способствует уменьшению теплового потока от газа, перетекающего через уплотнение на обод промежуточного диска и в гребешки лабиринта.

Обоснование заявляемых соотношений геометрических размеров гребешков лабиринтного уплотнения следующее. При t<1,4h уменьшается объем расширительной камеры между гребешками, что ухудшает уплотнительные свойства лабиринта. В случае t>2,5h снижается количество гребешков лабиринта, которые можно разместить на ободе промежуточных дисков, а значит ухудшается эффективность уплотнения.

Как подтверждается экспериментально, при b<0,1h повышается вероятность растрескивания вершины гребешка из-за его разогрева при врезании его в сотовый уплотнитель в процессе работы двигателя.

В случае b>0,3h ухудшается приработка гребешка с сотовым уплотнителем, что приводит к износу последнего и увеличению расхода газа через лабиринтное уплотнение.

При R<0,6h уменьшается площадь основания гребешка, что может привести к растрескиванию гребешка, а при R>1,2h уменьшается объем расширительной камеры между гребешками лабиринта, что ухудшает работу лабиринтного уплотнения.

Угол наклона верхней прямолинейной части образующей гребешка в направлении движения газового потока через уплотнение составляет 25-35o. Это объясняется тем, что при α <25o уменьшается площадь основания гребешка, а при α >35o уменьшается объем расширительной камеры между гребешками.

Экспериментально показано, что при таких геометрических характеристиках лабиринта функциональные свойства уплотнения полностью сохраняются, а гребешки лабиринта, расположенного на вращающейся детали в поле действия больших центробежных сил в непосредственной близости к проточной части, сохраняют свою работоспособность в условиях, при которых превышаются паспортные характеристики по температуре для данного материала (для двигателей Д-30Ф6 и ПС-90А температура газа ≈1000oC).

Изобретение иллюстрируется следующими фигурами.

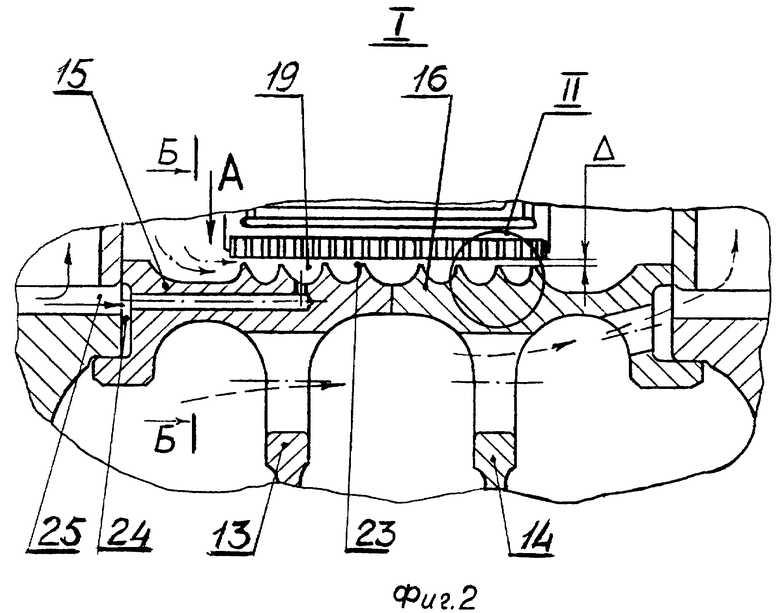

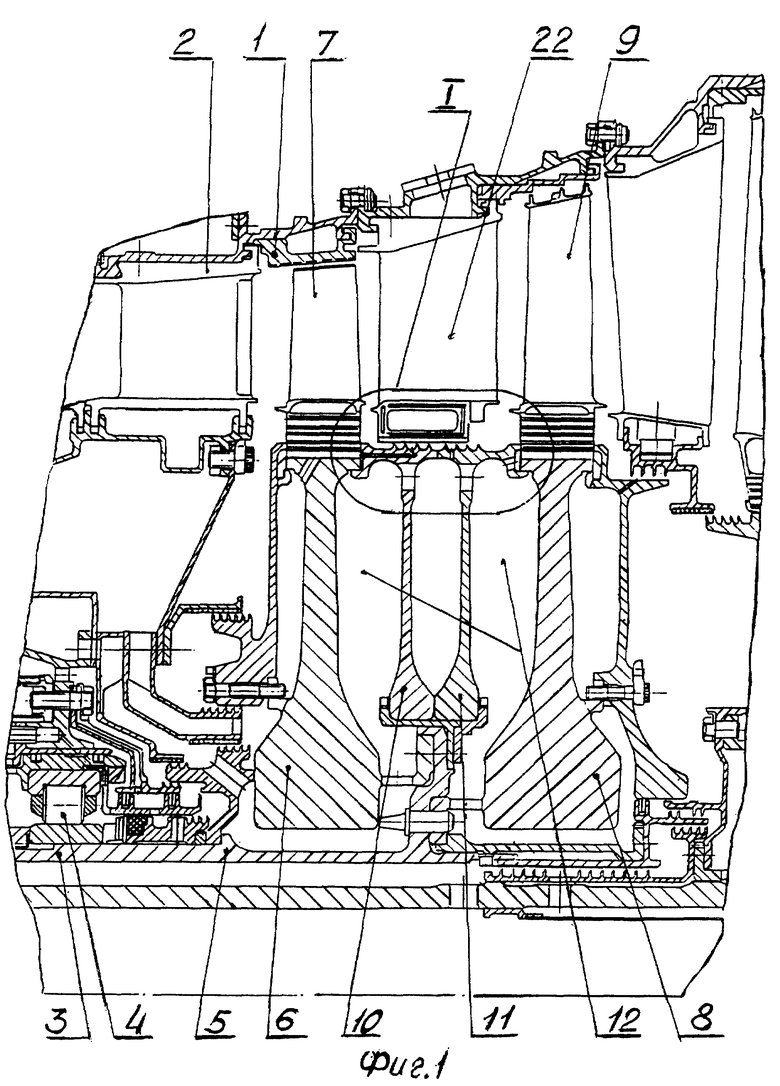

На фиг. 1 показан продольный разрез турбин, на фиг. 2 - элемент I на фиг. 1.

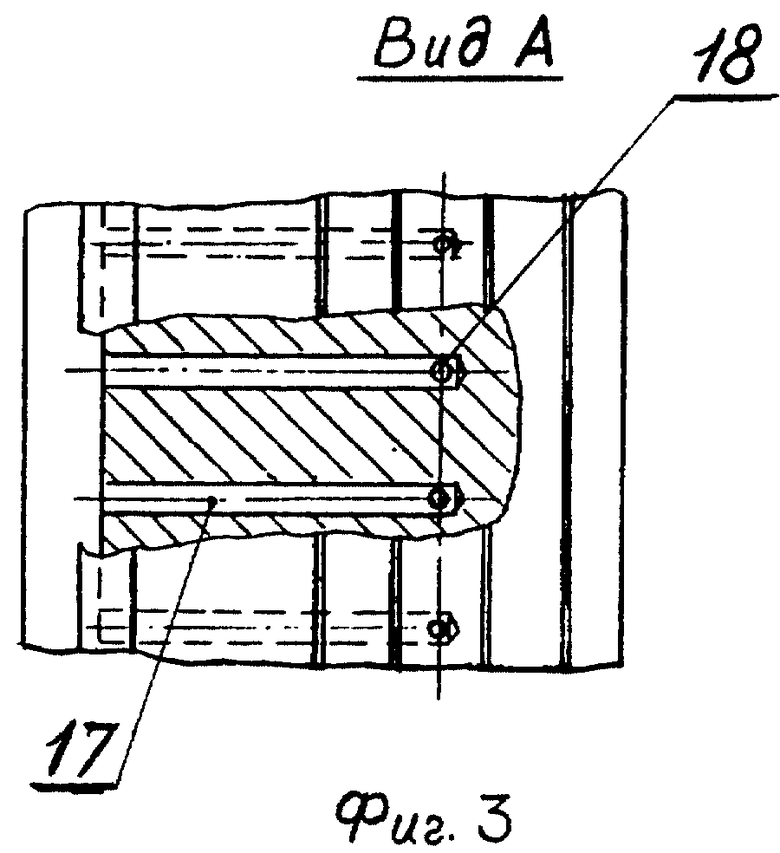

На фиг. 3 представлен вид А на обод 1-го промежуточного диска. Фиг. 4 представляет поперечное сечение Б-Б по ободу 1-го промежуточного диска, фиг. 5 - элемент II на фиг. 2.

Турбина 1 состоит из статора 2 и ротора 3, вращающегося относительно статора 2 в подшипнике 4. Ротор 3 включает вал 5, рабочее колесо 1-ой ступени 6 с рабочими лопатками 1-ой ступени 7, рабочее колесо 2-ой ступени 8 с рабочими лопатками 2-ой ступени 9, а также передний промежуточный диск 10 и задний промежуточный диск 11, расположенный в междисковой полости 12.

Каждый из промежуточных дисков 10 и 11 имеет полотно 13, 14 и ободную часть 15, 16 соответственно. В ободной части 15 переднего промежуточного диска 10 выполнено множество осевых отверстий 17, соединенных с радиальными 18, имеющими выход в полость 19 радиального зазора.

На ободной части 15, 16 промежуточных дисков 10, 11 расположены лабиринтные гребешки 20, которые вместе с сотовым уплотнителем 21 сопловой лопатки 2-ой ступени 22 образуют высокотемпературное уплотнение 23.

Множество отверстий 17 на входе соединены через кольцевую полость 24 с полостями 25 подвода отхлаждающего воздуха из-за компрессора на охлаждение 1-ой рабочей лопатки 7.

Устройство работает следующим образом.

При работе газотурбинного двигателя через проточную часть высокотемпературной турбины в направлении от 1-ой рабочей лопатки 7 ко 2-ой рабочей лопатке 9 перетекает высокотемпературный газ (≈1000oC), который частично проходит через лабиринтное уплотнение 23 под 2-м сопловым аппаратом и омывает периферийную часть ободов 15 и 16 переднего и заднего промежуточных дисков 8 с лабиринтными гребешками 20.

В ободе 15 переднего промежуточного диска 10 выполнены осевые каналы 17, соединенные на входе с полостью 25 подвода охлаждающего воздуха из-за компрессора, а на выходе через радиальные каналы 18 - с полостью 19 радиального зазора Δ. Охлаждающий воздух, протекая через множество осевых 17 и радиальных 18 каналов, снижает температуру обода 15 за счет развитой поверхности этих каналов.

Гребешки 20 лабиринта обтекаются горячим газом, который может вызвать появление в них высоких термических напряжений, особенно на переходных режимах. При запуске двигателя, когда через лабиринтное уплотнение перетекает газ, гребешки 20 быстро нагреваются, а массивный обод 15, 16 нагревается медленнее, вызывая термические напряжения сжатия.

В режиме сброса газа, когда через лабиринт перетекает холодный воздух, быстро остывают гребешки 20, медленнее остывает массивный обод 15, 16. В этом случае в гребешках 20 возникают напряжения растяжения.

Гребешок 20 с большой площадью основания на режиме сброса газа быстро отдает тепло за счет теплопроводности материала гребешка 20 от верхней части гребешка к его основанию, и далее - в обод 15, 16 промежуточного диска 10,11, что приводит к быстрому выравниванию температуры гребешка 20 и обода 15, 16, исключает появление высоких термических напряжений и предотвращает образование трещин.

Источники информации

1. Шварц В.А. Конструкция газотурбинных установок. М.: Машиностроение, 1979, с. 225, 256.

2. Патент РФ N 2001288, кл. F 01 D 5/18, F 02 C 7/12, 1993.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОР ДВУХСТУПЕНЧАТОЙ ТУРБИНЫ | 2000 |

|

RU2186991C2 |

| ТУРБИНА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1998 |

|

RU2141036C1 |

| ТУРБИНА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1998 |

|

RU2151884C1 |

| РОТОР МНОГОСТУПЕНЧАТОЙ ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2002 |

|

RU2211337C1 |

| ДВУХСТУПЕНЧАТАЯ ТУРБИНА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2369749C1 |

| ДВУХСТУПЕНЧАТАЯ ВЫСОКОТЕМПЕРАТУРНАЯ ГАЗОВАЯ ТУРБИНА | 2007 |

|

RU2352791C1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ТУРБИНА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2007 |

|

RU2352789C1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ДВУХСТУПЕНЧАТАЯ ГАЗОВАЯ ТУРБИНА | 2008 |

|

RU2369747C1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ТУРБИНА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2000 |

|

RU2193091C2 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2007 |

|

RU2352799C1 |

Двухступенчатая газовая турбина, относящаяся к высокотемпературным турбинам газотурбинных двигателей содержит ротор с рабочими дисками и двумя промежуточными дисками между ними. На ободе промежуточных дисков выполнены гребешки лабиринтного уплотнения. Обод переднего промежуточного диска снабжен радиальными и осевыми каналами. Величина шага между осевыми каналами соответствует 3 - 6 их диаметрам, а соотношения геометрических размеров гребешков лабиринтного уплотнения в радиальной плоскости сечения определяются по соотношениям, защищаемым изобретением. Такое выполнение турбины приводит к повышению ее надежности за счет ускорения теплообменных процессов в лабиринтном уплотнении в среде высокотемпературных газов. 5 ил.

Двухступенчатая газовая турбина, содержащая ротор с рабочими дисками и двумя промежуточными дисками между ними, на ободе которых выполнены гребешки лабиринтного уплотнения, а обод переднего промежуточного диска снабжен радиальными и осевыми каналами, отличающаяся тем, что величина шага между осевыми каналами соответствует 3 - 6 их диаметрам, а соотношения геометрических размеров гребешков лабиринтного уплотнения в радиальной плоскости сечения составляют:

t = (1,4 - 2,5)h;

b = (0,1 - 0,3)h;

R = (0,6 - 1,2)h;

α = 25 - 35o,

где h - высота гребешка;

t - шаг между гребешками;

b - толщина верхней части гребешка;

R - радиус образующей основания гребешка;

α - угол наклона верхней прямолинейной части образующей гребешка в направлении движения газового потока через уплотнение.

| RU 2001288 C1, 15.10.93 | |||

| КРЕПЛЕНИЕ ДИСКА ТУРБОМАШИНЫ К ВАЛУ | 1992 |

|

RU2042832C1 |

| US 4822244 A, 18.04.85 | |||

| Устройство для вывода информации | 1984 |

|

SU1238090A1 |

| Индукционный барометр | 1933 |

|

SU37897A1 |

Авторы

Даты

2000-04-20—Публикация

1998-02-23—Подача