Изобретение относится к переработке углеводородного сырья и может быть использовано в производстве углеводородного топлива.

Уровень техники

Первичная перегонка нефти на НПЗ осуществляется двумя способами: однократным испарением в одной ректификационной колонне и с предварительным испарением легких фракций или двукратным испарением (Багиров И.Т. Высокопроизводительные атмосферные и атмосферно-вакуумные установки. М., "Химия", 1964, с. 5; Дехтерман А.Ш. Переработка нефти по топливному варианту. М., "Химия", 1988, с. 41). Последний способ применяют наиболее часто, так как он позволяет довести глубину отбора дистиллятов до 75-80% от нефти.

Кратко рассмотрим последовательность операций первичной перегонки, осуществляемой по классической схеме.

Перед подачей нефти на разделение требуется ее подготовка. Подготовка нефти осуществляется в блоках ЭЛОУ (электрообезвоживающая и обессоливающая установка). Оборудование сложное в изготовлении и эксплуатации, взрывоопасное (Дехтерман А. Ш. Переработка нефти по топливному варианту. М., "Химия", 1988, с. 36).

Для разделения углеводородного сырья (в том числе и нефти) его нагревают. На предприятиях нефтеперерабатывающей и нефтехимической промышленности эту операцию производят путем подвода тепла через разделяющую стенку (змеевик) за счет сжигания топлива. Для этой цели используют различные трубчатые печи (Ентус Н.Р., Шарихин В.В. Трубчатые печи в нефтеперерабатывающей и нефтехимической промышленности. М. , "Химия", 1987, с. 6, и др.). В них нагревают жидкие и газообразные углеводороды. При этом могут происходить следующие процессы: нагрев, испарение, перегрев. Возможно и проведение термотехнологических и химических процессов. Нагреваемое углеводородное сырье проходит по змеевикам. Теплоподвод к сырью происходит, как отмечалось, через его стенку. Существует ограничение по теплонапряженности поверхности нагрева. Отложения солей или кокса на стенках змеевика является причиной быстрого повышения температуры стенки труб, что, в конечном итоге, приводит к резкому сокращению срока службы печных труб. Поэтому для сырья, содержащего смолистые соединения, теплонапряженность устанавливают невысокой. Снижение запасов нефти традиционных месторождений повышает интерес к добыче и, соответственно, переработке тяжелых нефтей (Ратов А.Н., Немировская Г.Б. и др. Проблемы освоения нефтей Ульяновской области. "Химия и технология топлив и масел", N 4, 1995 г.). Поэтому использование трубчатых нагревателей для таких нефтей становится проблематичной. Кроме того, для змеевиков требуется использование высоколегированной, дорогостоящей стали. В целом, трубчатая печь относится к сложному и дорогостоящему оборудованию, имеющему ограниченный ресурс.

Разделение нефти на фракции основано на различии температуры кипения ее компонентов. Низкокипящая часть переходит в паровую фазу и, после конденсации, образует дистиллят. Для четкого разделения смеси используют атмосферную или вакуумную ректификацию (Дехтерман А.Ш. Переработка нефти по топливному варианту. М. , "Химия", 1988, с.26). Ректификационные аппараты относятся к достаточно технологически и конструкционно-отработанному оборудованию. Тем не менее это - сложное оборудование.

Под действием температуры выше 360oC происходит процесс расщепления молекул нефтяного сырья. Этот процесс называют термическим крекингом (Дехтерман А. Ш. Переработка нефти по топливному варианту. М., "Химия", 1988, с. 47). Осуществляют этот процесс в установках термокрекинга (там же, с. 49). Работа установок термического крекинга характеризуется небольшим временем межремонтного пробега, иногда не более 20 суток (там же, с. 51). Разновидностью этого процесса является (Конь М.Я., Зелькинд Е.М., Шершун В.Г. Нефтеперерабатывающая и нефтехимическая промышленность за рубежом. Справочник. М., "Химия", 1986, с. 124.) способ термокрекинга гудронов с перегретым водяным паром. Процесс является полупериодическим. Гудрон, предварительно нагретый до 500oC, подают в реакторный блок, состоящий из двух емкостных реакторов. Реакторы работают последовательно: один заполняется сырьем, а через другой продувают перегретый до 600oC водяной пар, в результате чего происходит термокрекинг сырья. Газообразные и жидкие продукты термокрекинга вместе с водяным паром выносятся из реактора. Таким образом, для реализации процесса термокрекинга требуется отдельная сложная в эксплуатации установка.

Рассмотренные операции (подготовка, нагрев, собственно выделение низкокипящей фракции, термокрекинг) в процессе разделения углеводородов происходят последовательно, то есть не совмещены во времени. Для каждой из них требуется отдельное сложное оборудование. Некоторые виды оборудования имеют ограниченный ресурс.

Цель изобретения

Целью изобретения является снижение затрат энергии на единицу продукции и значительное уменьшение количества сложного технологического оборудования или, другими словами, снижение эксплуатационных и многократное уменьшение капитальных затрат. Это достигается путем одновременного проведения операций (нагревание, обезвоживание, снижение абсолютного и парциального давления, испарение низкокипящей фракции и, при необходимости, термокрекинг) по разделению смеси углеводородов с различными температурами кипения в едином объеме. При сохранении отмеченного у аналогов такого достоинства, как проведение непрерывного процесса, разделение смеси углеводородов достаточно эффективно: по качеству разделения предлагаемый способ занимает промежуточное положение между простой перегонкой и вакуумной ректификацией.

Сущность изобретения

Поставленная цель достигается тем, что смеси углеводородов и газообразному теплоносителю перед их непосредственным контактом в объеме смешивания придают движение по криволинейным траекториям. В итоге в объеме смешивания получают локальные зоны со значительным снижением давления (абсолютного и парциального). Локальное снижение абсолютного давления относительно среднего в этом объеме происходит за счет вихревого движения сред. Снижение парциального давления углеводородов происходит за счет нахождения в этом объеме газообразного теплоносителя. Применение непосредственного контакта сред позволяет исключить твердую стенку теплопередачи, то есть исключить при этом недостатки, отмеченные у аналога. Кроме того, непосредственный контакт сред, совмещенный с вихревым их движением, обуславливает интенсивный теплообмен. Результатом этого является: значительное увеличение скорости испарения и переход в паровую фазу углеводородов с температурой кипения выше, чем средняя температура общего потока обеих сред. Затем общий поток углеводородов и теплоносителя направляют на диспергирование жидкой фазы с целью значительного увеличения межфазной поверхности, необходимой для окончания процесса испарения и отделения газообразной фазы от жидкой. Затем газообразную и жидкую фазы отводят раздельно. С целью увеличения количества паровой фазы углеводородов общий поток перед диспергированием может быть направлен в последующий объем смешивания с новой порцией теплоносителя, подаваемого также по криволинейной траектории. В последующем объеме смешивания относительно предыдущего поддерживают более низкое среднее абсолютное давление. Таким образом, количество стадий смешивания может быть одна или более.

При использовании данного решения для первичной переработки нефти не требуется предварительной ее подготовки (обезвоживания), а также стадии предварительной ректификации ("отбензинивания").

Отличительные признаки данного решения позволяют провести несколько процессов: теплообмен, вакуумирование, снижение парциального давления, испарение, обезвоживание и, при необходимости, термический крекинг интенсивно и одновременно в едином объеме при непосредственном контакте с теплоносителем. Кроме того, окончание процесса испарения и разделения фаз производят, создавая значительную межфазную поверхность.

Новые существенные признаки заявляемого решения в научной и технической литературе не обнаружены, предложенное решение не следует явным образом из уровня техники, совокупность признаков обеспечивает новые свойства, что позволяет сделать вывод, что заявляемое решение соответствует критерию изобретательский уровень.

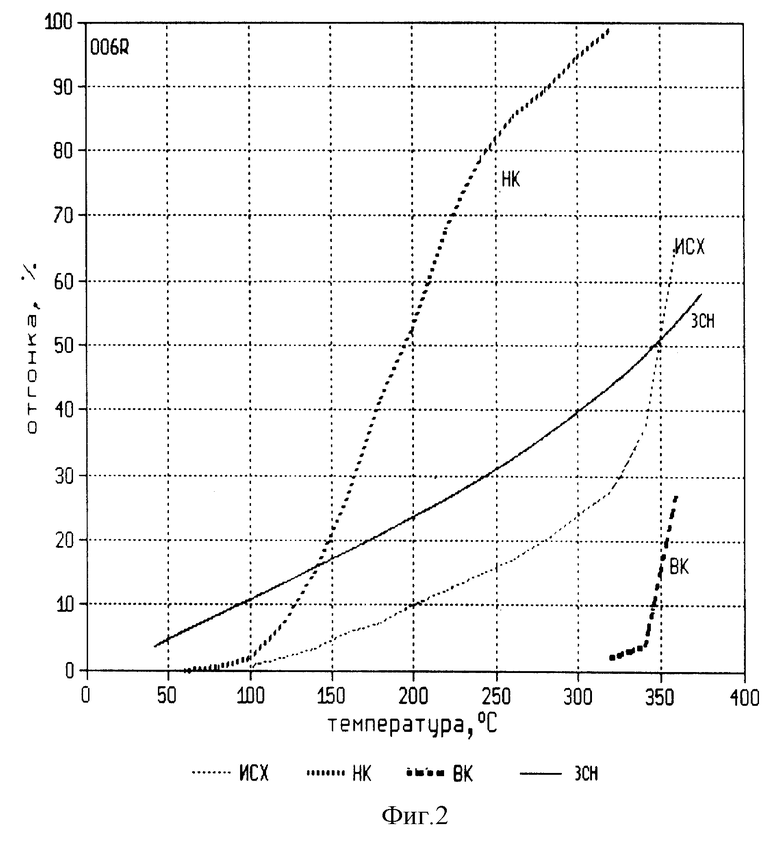

На фиг. 1 приведена последовательность стадий по предлагаемому способу.

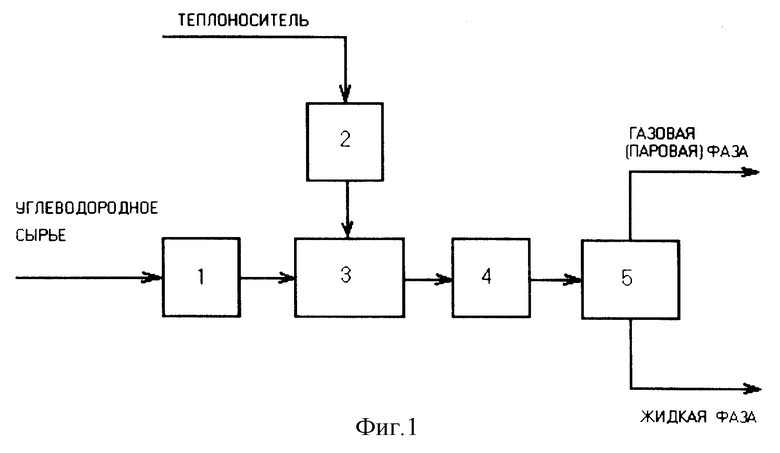

На фиг. 2 приведены результаты фракционной разгонки исходного углеводородного сырья и двух частей: дистиллята и остатка.

Сведения, подтверждающие возможность осуществления изобретения

Предлагаемый способ реализован на пилотной установке по разделению нефти производительностью до 0,2 т/ч. Последовательность операций воспроизведена в устройстве, которое состоит из двух частей: контактного турбулентного испарителя и сепаратора емкостного типа, в котором заканчивается процесс испарения и происходит разделение газообразной и жидкой фаз. После чего они выводятся из сепаратора раздельно. Кроме того, установка оснащена различным емкостным оборудованием для хранения сырья и сбора получаемых продуктов. Теплообменным оборудованием для нагрева теплоносителя и охлаждения продуктов. Насосным оборудованием и контрольно-измерительными приборами. В качестве исходного сырья использовалась нефть месторождения Вишенское Ульяновской области (Ратов А.Н., Немировская Г.Б. и др. Проблемы освоения нефтей Ульяновской области. "Химия и технология топлив и масел", N 4, 1995 г.). Нефть содержит много смолистых соединений и примесей. Использовалась нефть и других месторождений, с другим составом. В качестве теплоносителя использовались: насыщенный водяной пар с давлением до 1,0 МПа; перегретый водяной пар с давлением до 1,0 МПа и температурой до 600oC (температура ограничена технически для данного исполнения нагревателя); азот давлением до 0,7 МПА и температурой до 600oC; метан давлением до 0,7 МПа и температурой до 600oC. При этих значениях давления и температуры линейные скорости подачи нефти изменяли в диапазоне 5-15 м/с, линейные скорости подачи теплоносителя - 200-400 м/с. С увеличением значения скорости подачи эффективность процесса разделения нелинейно возрастает. Выбор значения скоростей подачи для конкретного технологического процесса оптимизируется по нескольким факторам, в том числе и по экономическому фактору.

Смесь углеводородов (нефть) и теплоноситель подают в турбулентный испаритель. В этом устройстве первоначально производят формирование раздельного криволинейного движения потоков углеводородов и теплоносителя (фиг. 1, стадии 1 и 2). Далее при смешивании и при их совместном движении (там же, стадия 3) проводят следующие процессы с углеводородным сырьем: нагрев, интенсивное испарение части углеводородов с понижением парциального давления, термический крекинг, удаление содержащейся в капельном виде воды. Окончание процесса испарения проводят при диспергировании жидкой фазы (там же, стадия 4) в емкость- сепаратор. Давление в этой емкости может быть близко к атмосферному давлению. Средняя температура в ней определяется температурой и расходом теплоносителя, а также составом углеводородного сырья. При использовании всех теплоносителей, кроме насыщенного водяного пара, и устанавливая температуру в емкости-сепараторе выше 120-150oC (при избыточном давлении в емкости 0,2-0,4 атм), определяют отсутствие капельной воды в углеводородном остатке. Водяной пар конденсируют совместно с дистиллятом. Далее вода в капельном виде удаляется простым отстаиванием до уровня растворимости. Результаты одного из процессов разделения нефти месторождения Вишенское Ульяновской области (ИСХ) представлены на фиг. 2. Низкокипящий компонент (НК) - это дистиллят. Высококипящий компонент (ВК) - это остаток. Видно, что качество разделения высокое: температура конца кипения НК совпадает с температурой начала кипения ВК. Глубина отбора дистиллята (количество испарившейся части углеводородов) зависит от температуры и расхода теплоносителя, то есть от технологического режима проведения процесса. При использовании предлагаемого способа на установке достигали глубины отбора испаряемой части нефти месторождения Вишенское до 85%. Дальнейшее увеличение количества отбираемой части нефти данного состава связано с неоправданными энергетическими затратами.

Таким образом, в непрерывном режиме работы установки и достижении необходимой глубины отбора сокращены эксплуатационные затраты на проведение процесса и количество используемого для этого оборудования.

Изобретение относится к переработке углеводородного сырья и может быть использовано в производстве углеводородного топлива. Процесс заключается в том, что смеси углеводородов и теплоносителю перед их непосредственным контактом в объеме смешивания придают движение по криволинейным траекториям. В итоге в объеме смешивания получают локальные зоны со значительным снижением давления (абсолютного и парциального). Затем общий поток углеводородов и теплоносителя подают на диспергирование, после чего отводят продукты разделения. В результате снижаются энергетические затраты и уменьшается количество сложного технологического оборудования. 2 з.п. ф-лы, 2 ил.

| ДЕХТЕРМАН А.Ш | |||

| Переработка нефти по топливному варианту.-М.: Химия, 1988, с.26 | |||

| СПОСОБ ПЕРЕРАБОТКИ ЖИДКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2087518C1 |

| Боевой осколочный элемент надземного подрыва кассетного боеприпаса | 2020 |

|

RU2741889C1 |

| Валок дробилки | 1986 |

|

SU1349776A1 |

Авторы

Даты

2000-05-10—Публикация

1999-02-26—Подача