Изобретение относится к области средств инициирования и может быть использовано в составе электродетонаторов, пиротехнических реле, устройство инициирования на основе ударно-волновых трубок и т.п. при производстве взрывных работ в горнорудной промышленности, угледобывающей, строительстве.

Практическое назначение состоит в инициировании зарядов взрывчатых веществ (шашек-детонаторов, взрывных патронов, детонирующего шнура) с заданной временной задержкой.

Известны электродетонаторы ЭД-ЗД серий 6-9, рассчитанные на время замедления от 250 до 1000 мс (А.И. Лурье Электрическое взрывание зарядов. - М. : Недра, 1973, стр. 43-45). Они состоят из капсюль-детонатора (КД), соединенного с воспламенительным элементом - электровоспламенителем (ЭВ) с помощью обжимки колодки ЭВ гильзой КД.

КД, который является аналогом настоящего изобретения, содержит замедлительный элемент, инициирующий и основные заряды, размещенные в гильзе. Замедлительный элемент представляет собой оболочку с отверстиями на торцах (колпачок с пробитым в дне отверстием), в которую снаряжены заряд зажигательного состава рецептуры: кремний 15%, свинцовый сурик 85% и заряд замедляющего состава рецептуры: кремний 10%, хромат свинца 90%.

Необходимость совместного использования в КД двух пиротехнических составов обусловлена взаимной зависимостью чувствительности состава к тепловому импульсу и скорости его горения. Зажигательный состав имеет высокую восприимчивость к тепловому импульсу, но скорость горения его слишком большая для того, чтобы обеспечить достаточно большое время горения при относительно малых габаритах изделия. Замедляющий состав обладает низкой скоростью горения и соответственно низкой чувствительностью к тепловому импульсу, что не позволяет воспламенять его непосредственно продуктами срабатывания воспламенительного элемента.

Крепление оболочки замедлительного элемента в гильзе осуществляется за счет прессовой посадки под натягом.

Работает электродетонатор следующим образом. При срабатывании воспламенительной головки ЭВ форс газообразных продуктов через отверстие в оболочке замедлительного элемента воспламеняет заряд зажигательного состава. Продукты сгорания зажигательного состава зажигают контактирующий с ними заряд замедляющего состава, время горения которого определяет время замедления электродетонатора. Продукты сгорания замедляющего состава передают тепловой импульс контактирующему с ними инициирующему заряду, который детонирует и инициирует основной заряд КД. Последний непосредственно обеспечивает функциональное назначение ЭД - инициирование заряда взрывчатого вещества, взрывного патрона, шашки-детонатора, детонирующего шнура и т.п.

Недостатком электродетонатора ЭД-ЗД серий 6-9 является значительный разброс времени замедления. Это определяется целым рядом причин, но в первую очередь - нестабильностью процесса химического взаимодействия между компонентами замедляющего состава. Следствием значительного разброса времени замедления является большой интервал между сериями замедления (250 мс) и малое число серий замедления в диапазоне от 250 мс (6-я серия) до 1000 мс (9-я серия). Поэтому возможности применения электродетонаторов ЭД-ЗД существенно ограничены.

Известны электродетонаторы непредохранительные ЭД-З-Н серий 10-17, также рассчитанные на время замедления от 250 до 1000 мс (технические условия ДИШВ. 773951.300 ТУ). Они состоят из КД, соединенного с ЭВ с помощью обжимки колодки ЭВ гильзой КД. Конструкция КД, принятого за прототип настоящего изобретения, в принципе аналогична конструкции КД электродетонатора ЭД-ЗД, но в замедлительном элементе в качестве замедляющего состава используется состав рецептуры: кремний 20%, окись меди 80% для серий 10 и 11 или рецептуры кремний 12%, окись меди 88%, а в качестве зажигательного состава - состав рецептуры: кремний 45%, свинцовый сурик 55%.

Рецептуры замедляющих составов на основе кремний и окиси меди, использованные в КД электродетонаторов ЭД-З-Н серий 10-17, защищены авторским свидетельством СССР N 1043982. Процесс химического взаимодействия их компонентов отличается высокой стабильностью, что обеспечивает хорошие временные параметры, однако, необходимым условием этого является поддержание во фронте горения замедляющего состава высокого давления, которое развивается в процессе горения за счет образования высокотемпературной парогазовой фазы. Поэтому в качестве зажигательного состава в КД используется малогазовый пиротехнический состав, при сгорании заряда которого образуется твердая прочная шлаковая пробка. Шлаковая пробка препятствует отводу парогазовой фазы из зоны горения замедляющего состава, чем поддерживается высокое давление во фронте горения.

КД электродетонатора ЭД-З-Н работает так же, как КД электродетонатора ЭД-ЗД. Форс газообразных продуктов срабатывания воспламенительного элемента воспламеняет зажигательный состав. После сгорания зажигательного состава процесс горения распространяется по замедляющему составу, время горения заряда которого определяет время замедления. Происходит тепловое инициирование инициирующего заряда, который возбуждает детонацию основного заряда КД по ударно-волновому механизму.

Точность замедления электродетонаторов ЭД-З-Н существенно выше точности замедления электродетонаторов ЭД-ЗД, поэтому они имеют меньшие интервалы между сериями, а в диапазоне от 250 мс (10-я серия) до 1000 мс (17-я серия) находится 8 серий замедления, тогда как у электродетонаторов ЭД-ЗД только 4.

Недостатком КД электродетонаторов ЭД-З-Н является зависимость времени замедления от давления, создаваемого воспламенительным элементом - ЭВ, в камере КД между ЭВ и замедлительным элементом. Эта камера связана с зоной горения замедляющего состава через поры в шлаковой пробке и давление в ней оказывает влияние на давление во фронте горения замедляющего состава. Колебания размеров (массы) воспламенительной головки ЭВ и объема этой камеры приводят к увеличению разновременности срабатывания электродетонаторов. Поэтому для достижения временных параметров, заданных технической документацией, используют сортировку ЭВ по размерам воспламенительной головки, что снижает производительность и удорожает продукцию. Кроме того, данные КД, обеспечивающие приемлемую точность замедления в составе электродетонатора, дают значительно худшие результаты при использовании в качестве воспламенительного элемента ударно-волновой трубки, представляющей собой гибкую пластиковую трубку, внутренняя поверхность которой покрыта слоем взрывчатого вещества или смеси. Причинами этого являются, во-первых, очень малое количество взрывчатого вещества или смеси в ударно-волновой трубке (обычно около 20 мГ/пм) и соответственно более низкое, чем в случае использования ЭВ, давление в камере КД между воспламенительным и замедлительным элементами; во-вторых, возможностью стравливания газообразных продуктов из этой камеры через канал ударно-волновой трубки. Недостаточность давления в камере КД приводит к перемещению шлаковой пробки под действием давления парогазовой фазы, развиваемого в процессе горения замедляющего состава, частичному или полному выбросу ее в камеру КД через отверстие в дне оболочки замедлительного элемента. При этом имеет место спад давления во фронте горения замедляющего состава, снижение скорости его горения или даже полное прекращение процесса горения. Следствием являются значительные затяжки времени замедления и отказы.

Спад давления со всеми вытекающими последствиями может иметь место и в случае недостаточного натяга оболочки замедлительного элемента в гильзе КД, когда под действием давления парогазовой фазы шлаковая пробка перемещается вместе с оболочкой.

Цель настоящего изобретения состоит в повышении точности замедления и надежности срабатывания КД.

Поставленная цель достигается тем, что в оболочке замедлительного элемента имеется жестко зафиксированная перегородка с отверстием, разделяющая заряд зажигательного состава на две части, при этом отверстие в перегородке выполняется меньшим по сравнению с отверстием в торце оболочки, обращенном к воспламенительному элементу. Кроме того, в конструкцию КД предлагается ввести дополнительную оболочку с отверстиями на торцах, жестко фиксируемую в гильзе КД и предотвращающую возможность перемещения оболочки вместе со шлаковой пробкой под действием давления, образующегося при горении замедляющего состава.

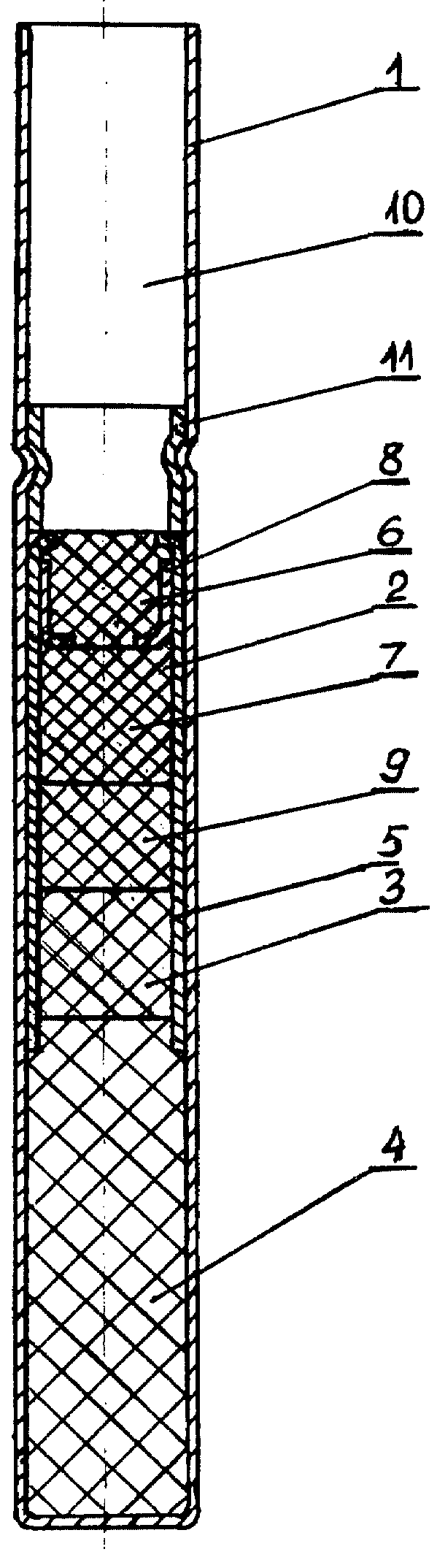

На чертеже представлен общий вид заявляемой конструкции КД.

КД содержит полый корпус с дном (гильзу) 1, в которой размещены замедлительный элемент 2, инициирующий заряд 3 и основной заряд 4. Замедлительный элемент 2 представляет собой оболочку 5 с отверстиями на торцах, в которой размещены два зажигательных заряда 6 и 7, разделенные дном чашечки 8, имеющим отверстие, и замедляющий заряд 9. Инициирующий заряд 3 может также размещаться в оболочке 5, как это показано на чертеже, либо снаряжаться в дополнительную оболочку. Между замедлительным элементом 2 и открытым торцом корпуса 1 имеется камера 10, в которой размещена дополнительная оболочка 11 с отверстиями на торцах, контактирующая с оболочкой 5. Часть камеры 10 со стороны открытого торца корпуса 1 предназначена для присоединения воспламенительного элемента.

Жесткая фиксация чашечки 8 в оболочке 5 обеспечивается путем ее прессовой посадки в оболочку 5 под натягом. Кроме того, оболочка 5 со стороны, обращенной к камере 10, имеет дно с отверстием, а чашечка 8 установлена так, что ее дно с отверстием обращено в сторону зажигательного заряда 7, а зазор между противоположным торцом (не имеющим дна) и внутренней поверхностью дна оболочки 5 выполнен минимальным. Чашечка 8 опирается своим торцом на дно оболочки 5 через тонкий слой зажигательного состава 6, что препятствует возможности ее перемещения в оболочке 5 в направлении камеры 10.

Диаметр отверстия в дне чашечки 8 меньше диаметра отверстия в дне оболочки 5.

Жесткая фиксация дополнительной оболочки 11 в корпусе 1 обеспечивается за счет обжимки гильзы в зоне расположения оболочки 11.

Зажигательные заряды 6 и 7 могут быть как одинаковыми по рецептуре, так и разными. В последнем случае в заряде 6 целесообразно использование состава более чувствительного к начальному тепловому импульсу воспламенительного элемента.

Работает КД следующим образом. Начальный тепловой импульс от воспламенительного элемента, размещаемого в камере 10, через отверстие в дне оболочки 5 воспламеняет зажигательный заряд 6. Продукты сгорания заряда 6 через отверстие в дне чашечки 8 зажигают контактирующий с ними зажигательный заряд 7. Далее процесс горения переходит на замедляющий заряд 9. Время его горения определяет время замедления. Тепловой импульс, создаваемый при сгорании замедляющего заряда 9, инициирует детонационный процесс в инициирующем заряде 3. Образующаяся ударная волна вызывает детонацию основного заряда 4, который инициирует соединенный с КД элемент взрывной цепи.

Размещенная в оболочке 5 чашечка 8 упрочняет шлаковую пробку за счет своей жесткой фиксации в оболочке 5 и за счет того, что отверстие в ее дне выполнено меньшим, чем отверстие в дне оболочки 5.

Для начала перемещения шлаковой пробки под действием давления высокотемпературной парогазовой фазы, образующейся в процессе горения замедляющего состава 9, необходимо, чтобы произошел срез центральной части шлаковой пробки. Эта часть в первом приближении представляет собой цилиндрическое тело с диаметром оснований, равным диаметру отверстия в дне чашечки 8, если последний меньше диаметра отверстия в дне оболочки 5, или диаметру отверстия в дне оболочки 5, если чашечка 8 вообще отсутствует, или диаметр отверстия в ее дне превышает диаметр отверстия в дне оболочки 5. Для среза центральной части меньшего диаметра требуется меньшее усилие, величина которого пропорциональна площади ее боковой поверхности. Но при этом уменьшается и усилие, создаваемое давлением парогазовой фазы, величина которого пропорциональна площади основания.

Площадь боковой поверхности цилиндра пропорциональна его диаметру в первой степени, а площадь оснований - квадрату диаметра. В результате для разрушения шлаковой пробки, армированной чашечкой 8 с отверстием в дне, меньшем, чем отверстие в дне оболочки 5, требуется воздействие более высокого давления. При этом необходимым условием является жесткая фиксация чашечки 8 в оболочке 5, исключающая возможность перемещения шлаковой пробки вместе с чашечкой 8, а также достаточно высокая прочность и термостойкость чашечки 8.

Из вышесказанного также следует, что упрочнение шлаковой пробки можно добиться без включения в конструкцию КД чашечки 8 путем уменьшения диаметра отверстия в дне оболочки 5. Однако при этом ухудшаются условия инициирования зажигательного заряда 6. Носителем теплового импульса, возбуждающим процесс его горения, являются газообразные продукты, имеющие низкую теплоемкость. Поэтому для воспламенения заряда 6 требуется достаточно большая поверхность очага инициирования и соответственно большой диаметр отверстия в дне оболочки 5. Заряд 7 зажигается продуктами сгорания заряда 6 - конденсированной средой, имеющей высокую теплоемкость. В связи с этим поверхность очага инициирования заряда 7 может быть существенно меньшей. Отсюда вытекает, что упрочнение шлаковой пробки за счет использования жестко зафиксированной между зарядами 6 и 7 перегородки с отверстием (чашечки 8) намного эффективнее.

Наряду с упрочнением шлаковой пробки чашечка 8 обеспечивает уменьшение сечения, через которое сообщаются между собой по порам в шлаковой пробке камера 10 и зона горения замедляющего заряда 9, до размеров отверстия в ее дне. Это снижает влияние колебаний давления в камере 10 на процесс горения замедляющего заряда 9.

Дополнительная оболочка 11, жестко зафиксированная в камере 10 с помощью обжимки корпуса 1, полностью исключает возможность перемещения шлаковой пробки вместе с оболочкой 5 относительно корпуса 1 под действием давления парогазовой фазы, образующейся в процессе горения замедляющего состава. Поэтому дополнительной фиксации оболочки 5 в корпусе 1 за счет натяга не требуется. Следует также отметить, что фиксация оболочки 5 в корпусе 1 за счет введения в конструкцию КД дополнительной оболочки 11 не имеет возможных отрицательных последствий, сопровождающих известный способ крепления оболочки 5 с корпусом 1 с помощью обжимки корпуса 1 в зоне расположения оболочки 5. Такая обжимка может приводить к нарушению целостности зарядов в оболочке 5.

Положительный эффект предлагаемых конструктивных решений подтверждается также экспериментальными данными.

Сравнительные эксперименты по оценке временных параметров проводились на КД электродетонаторов ЭД-З-Н серии 15 и опытных КД, изготовленных путем доработки КД электродетонаторов ЗД-3-Н серии 15 в соответствии с описанием заявляемой конструкции.

Для инициирования использовалась ударно-волновая трубка, поэтому для повышения чувствительности и тех и других КД к начальному тепловому импульсу в воспламяемой от ударно-волновой трубки части заряда (заряд 6 на чертеже) вместо состава рецептуры: кремний 45%, свинцовый сурик 55% использовался состав рецептуры: кремний 50%, двуокись свинца 50%.

Среднее время замедления испытанных 30 шт. опытных КД составило 506 мс, среднеквадратическое отклонение - 8,6 мс.

Среднее время замедления 28 шт. КД электродетонаторов ЭД-З-Н составило 527 мс, среднеквадратическое отклонение - 14,6 мс. При этом было получено два результата (842 и 911 мс), которые в расчетах временных параметров не использовались ввиду очевидной аномальности. Шлаковая пробка в КД, показавших значительные затяжки времени замедления, оказалась разрушенной, ее частицы были выброшены в канал ударно-волновой трубки.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАПСЮЛЬ-ДЕТОНАТОР НА ОСНОВЕ БРИЗАНТНОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА | 1999 |

|

RU2161769C2 |

| КАПСЮЛЬ-ДЕТОНАТОР НА ОСНОВЕ БРИЗАНТНОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА | 2009 |

|

RU2413166C1 |

| ПРЕДОХРАНИТЕЛЬНЫЙ ЭЛЕКТРОДЕТОНАТОР ДЛЯ ВЗРЫВНЫХ РАБОТ | 2004 |

|

RU2281456C2 |

| КАПСЮЛЬ-ДЕТОНАТОР | 1998 |

|

RU2138760C1 |

| СПОСОБ ЗАМЕДЛЕНИЯ ДЕТОНАЦИОННЫХ КОМАНД В БОРТОВЫХ СИСТЕМАХ АВТОМАТИКИ | 2014 |

|

RU2550705C1 |

| ВЗРЫВНОЙ ПАТРОН ДЛЯ ПРОСТРЕЛОЧНО-ВЗРЫВНЫХ РАБОТ | 2010 |

|

RU2429443C1 |

| КАПСЮЛЬ-ДЕТОНАТОР (ВАРИАНТЫ) | 2008 |

|

RU2364820C1 |

| ДЕТОНИРУЮЩЕЕ УСТРОЙСТВО БЕЗ ПЕРВИЧНОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА | 1997 |

|

RU2122704C1 |

| ЗАМЕДЛИТЕЛЬ ДЕТОНАЦИОННЫХ КОМАНД БАЛЛИСТИЧЕСКОГО ТИПА | 2014 |

|

RU2579321C1 |

| ДЕТОНИРУЮЩЕЕ УСТРОЙСТВО НА ОСНОВЕ БРИЗАНТНОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА | 1995 |

|

RU2089828C1 |

Изобретение относится к средствам инициирования и может быть использовано в составе электродетонаторов, пиротехнических реле, устройств инициирования на основе ударно-волновых трубок при производстве взрывных работ. Капсюль-детонатор состоит из полого корпуса с дном, в котором размещены основной и инициирующий заряды, замедлительный элемент в оболочке и дополнительная оболочка с отверстиями на торцах. Замедлительный элемент представляет собой оболочку с отверстиями на торцах, в которой размещены два зажигательных заряда, разделенные жестко зафиксированной в оболочке перегородкой с отверстием, и замедляющий заряд. Отверстие в перегородке выполнено меньшим по отношению к отверстию в оболочке замедлительного элемента со стороны ее открытой части. Дополнительная оболочка жестко зафиксирована в полом корпусе в контакте с торцом оболочки замедлительного элемента. Зажигательные заряды, разделенные перегородкой, могут состоять как из одного состава, так и из составов разных рецептур. Изобретение позволяет повысить точность замедления и надежность срабатывания капсюль-детонатора. 2 з.п.ф-лы, 1 ил.

| Лурье А.И | |||

| Электрическое взрывание зарядов | |||

| - М.: Недра, 1973, с.43 - 45 | |||

| ДЕТОНАТОР | 1996 |

|

RU2095734C1 |

| ДЕТОНИРУЮЩЕЕ УСТРОЙСТВО НА ОСНОВЕ БРИЗАНТНОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА | 1995 |

|

RU2089828C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДЕТОНАТОРОВ | 1995 |

|

RU2094742C1 |

| Гидравлическая врубовая машина для вырезки блоков угля из целика | 1941 |

|

SU63942A1 |

Авторы

Даты

2000-05-20—Публикация

1998-02-23—Подача