Изобретение относится к исследованию сопротивления износу или истиранию твердых материалов, а именно обувных подошвенных материалов, и может быть использовано в обувной промышленности.

Износостойкость является одним из основных свойств подошвенных материалов, характеризующим качество обуви в целом, и определяется способностью материалов противостоять механическим и химическим воздействиям, вызывающим их деформацию и разрушение.

Наиболее распространен для установления эксплуатационных показателей обуви метод опытных носок. Однако этот метод дорог и недостаточно точен из-за трудности создания одинаковых условий носки.

Из лабораторных способов экспертизы износостойкости кожаной подошвы наибольшее признание получил способ определения устойчивости к истиранию на приборе Позняка. Изнашивание образцов по этому способу происходит в условиях повторного сжатия, изгиба, повторного растяжения во влажном состоянии за счет внедрения незакрепленных зерен абразива (песка) в условиях трения качения.

Результаты испытаний по этому способу в достаточной степени коррелируют с эксплуатационными испытаниями [Маяускене Н.Ю. Некоторые особенности работы прибора Позняка // Известия вузов "Технология легкой промышленности". - 1958. - N 1].

Недостатками этого способа являются энерго-материалоемкость, длительность. Расход кожи на заготовку образцов весьма велик из-за их больших размеров.

При работе прибора создается значительный уровень шума, после испытания необходимо снимать тяжеловесные детали прибора, очищать рабочие узлы от отходов. Все это затрудняет проведение систематического массового и быстрого испытания кожи.

Для экспертизы износостойкости резинового подошвенного материала применяется прибор типа МИ - 2. Процесс изнашивания на этом приборе отличается от прибора Позняка, что не дает возможности сопоставления результатов испытаний.

Все это обуславливает необходимость разработки универсального лабораторного экспресс-метода оценки износостойкости на основе определенных свойств испытываемого материала.

Известен ряд работ, направленных на решение этой задачи. Исходя из механизма разрушения подошвенных материалов и факторов, влияющих на этот процесс, проводится поиск таких свойств материалов, которые стали бы критерием оценки их износостойкости.

Установлено, что изнашивание подошвы происходит за счет молекулярного и механического воздействия (вертикального срезания, царапанья, многократного сжатия и изгиба, раздавливания). При носке в обуви подошва в большей степени испытывает деформацию сжатия за счет вдавливания в нее подвижных и неподвижных частиц грунта [Кукаркин А.Д., Закатова Н.Д. Излом и износ подошвы // Легкая промышленность. - 1944. - N 12. - с. 10-14].

Кроме того на изнашиваемость кожи влияет интенсивность межмолекулярного скрепления структуры коллагена, зависящая от способа ее обработки, строение кожи, конструкция низа обуви. Ослабление структуры коллагена происходит под действием влаги. При этом при изнашивании наблюдаются термофлуктуационные процессы, активизируемые механическими напряжениями сжатия.

Процесс разрушения резиновых подошв характеризуется не только потерей толщины, но и выкрашиванием и изломом за счет вдавливания частиц грунта [Закатова Н. Д., Черников Н.Н. Об износе кожаной подошвы. - М.: Гизлегпром, 1960; Кутянин Г. И. О термофлуктуационном характере разрушения подошвы при эксплуатации обуви // Кожевенно-обувная промышленность. - 1958. - N 1. - с. 39-41].

Таким образом, основным механическим воздействием на разрушение подошвенных материалов является процесс сжатия.

Известен ряд работ, направленных на исследование связи износостойкости обувных подошвенных материалов с показателями их физико-механических свойств.

Установлено, что между износостойкостью и сопротивлением подошвенного материала к разрыву связь не наблюдается [Гольденберг А. Носкость по данным подошвенной комиссии // Вестник кожевенной промышленности и торговли. 1929. - N 10. - с. 591-593].

Зависимость между жесткостью, твердостью и износостойкостью не носит функционального характера.

Наблюдается наличие обратной связи между износостойкостью и сжимаемостью.

Преобладающим фактором для повышения эксплуатационных свойств материалов являются их амортизационная способность и упругость.

Термостойкость кожи, характеризуемая температурой сваривания и текучести кож, связана с ее упругими свойствами [Кутянин Г.И. Исследование физико-механических свойств кожи. - М.: Гизлегпром, 1956].

Анализ работ позволяет заключить, что в наиболее тесной связи с износостойкостью подошвенной кожи находятся ее упругие свойства.

Наиболее близким к заявляемому является способ оценки износостойкости кожи по ее прочности при сжатии, отражающий прочность составляющих кожу волокон [Закатова Н. Д. Изучение свойств подошвенной кожи на сжатие. Автореферат диссертации кандидата технических наук. - М., 1946].

Однако, показатель прочности не имеет строго функциональной связи с износостойкостью, так как он в свою очередь связан с жесткостью, толщиной, структурой кожи.

Убедительным возражением против использования показателя прочности в качестве критерия оценки износостойкости является такой факт, что голье и синтановая кожа имеет высокую прочность при сжатии, но низкую износостойкость [Кутянин Г.И. Влияние дубления на формирование объема и механические свойства дермы // Легкая промышленность. - 1951. - N 1. - c.40-45].

Недостатком всех работ является то, что при исследовании взаимосвязи физико-механических показателей подошвенных материалов учитывалось влияние одного из них, при этом коэффициент корреляции каждого в отдельности невысок, в пределах 0,5 - 0,7. Наиболее надежным критерием является устойчивость к истиранию, но его определение сложно.

Целью изобретения является разработка универсального лабораторного экспресс-метода оценки износостойкости подошвенных материалов независимо от видов сырья и простого в осуществлении за счет выбора показателя материала, наиболее близко коррелирующего с показателем его износостойкости.

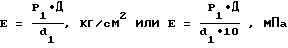

Поставленная цель достигается тем, что подошвенные материалы испытываются при разрушающем напряжении сжатия, в качестве показателя износостойкости используется модуль упругости испытуемого материала, а износостойкость оценивается по формуле:

где O - износостойкость, день/мм;

n - среднее время носки обуви в течение дня, час;

E - модуль упругости, МПа.

Существенным отличительным признаком по отношению к наиболее близкому решению является использование в качестве показателя износостойкости модуля упругости образцов, испытуемых при разрушающем напряжении сжатия.

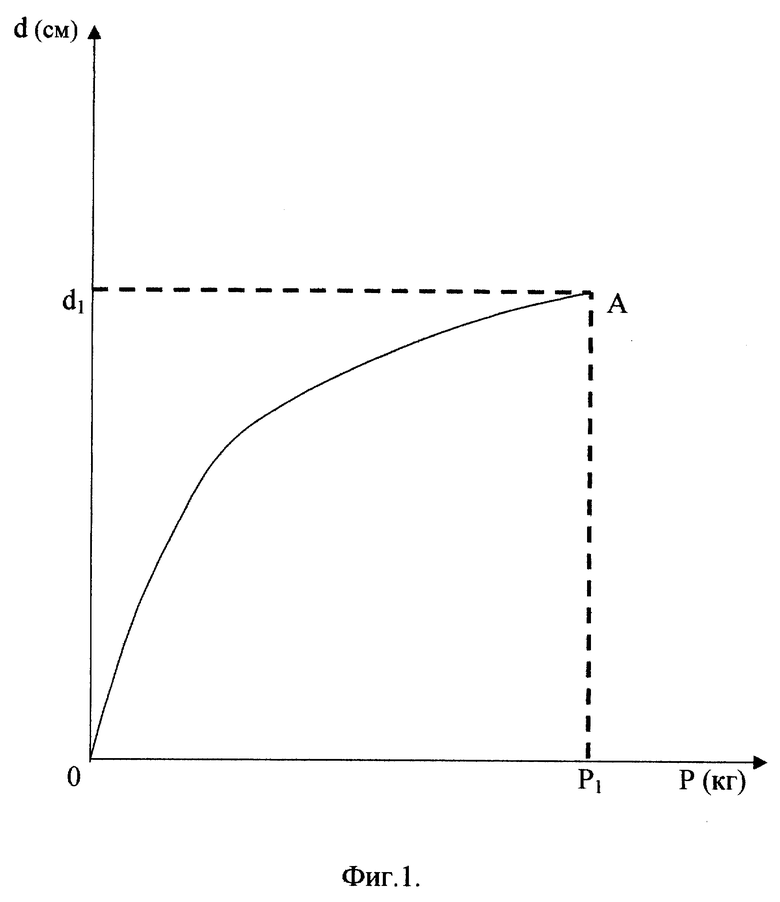

Модуль упругости при сжатии, определенный в момент разрушения (E), вычисляется по графику сжатия (фиг. 1), полученному с помощью диаграммного аппарата в координатной системе зависимости между нагрузкой и деформацией при сжатии образцов.

Известно, что

где E - модуль упругости (МПа),

σ - напряжение (МПа),

ε - удлинение в долях от начальной длины образца.

При напряжении сжатия ε = C. C - сжимаемость в момент разрушения образца в долях от начальной толщины образца. C = d1 : Д, где d1 - абсолютное сжатие в момент разрушения образца, Д - начальная толщина образца. Так как площадь испытуемых образцов равна 1 см2, то σ численно равна P1 (разрушающей нагрузке), тогда E = P1 : C.

Испытание образцов на сжатие осуществляется на приборе ИМ-4А, состоящем из нагружающего механизма, силоизмерительного механизма и диаграммного аппарата.

Необходимость и достаточность использования показателя модуля упругости при сжатии в качестве критерия оценки износостойкости подошвенных материалов обусловлены степенью связи между показателями физико-механических испытаний.

Были проведены в соответствии с существующими нормами испытания кожаных и синтетических подошвенных материалов с определением их основных физико-технических показателей при сжатии (прочность, жесткость, твердость, упруго-эластическое восстановление, способность к истиранию, гидротермическая устойчивость, температуры сваривания и текучести, влагоемкость).

Базой сравнения по износостойкости были выбраны показатели устойчивости к истиранию на приборе Позняка, определяемые по изменению средней толщины истираемых образцов в трех точках [ГОСТ 10656 - 63. Метод испытания подошвенной кожи на сопротивление к истиранию во влажном состоянии].

Выбор обусловлен тем, что показатели по этому методу имеют коэффициент корреляции 0,8 к показателям износостойкости при носке [Закатова Н.Д., Максимова Г. С. Установление основных факторов, определяющих износ обуви // Отчет ЦНИИКП, - М., 1947].

Интенсивность взаимосвязи показателей оценивалась по коэффициенту корреляции, рассчитываемому известным способом [Дружинин Н.К. Математико-статистические методы анализа экспериментальных данных в товароведении. М.: МИНХ, 1969].

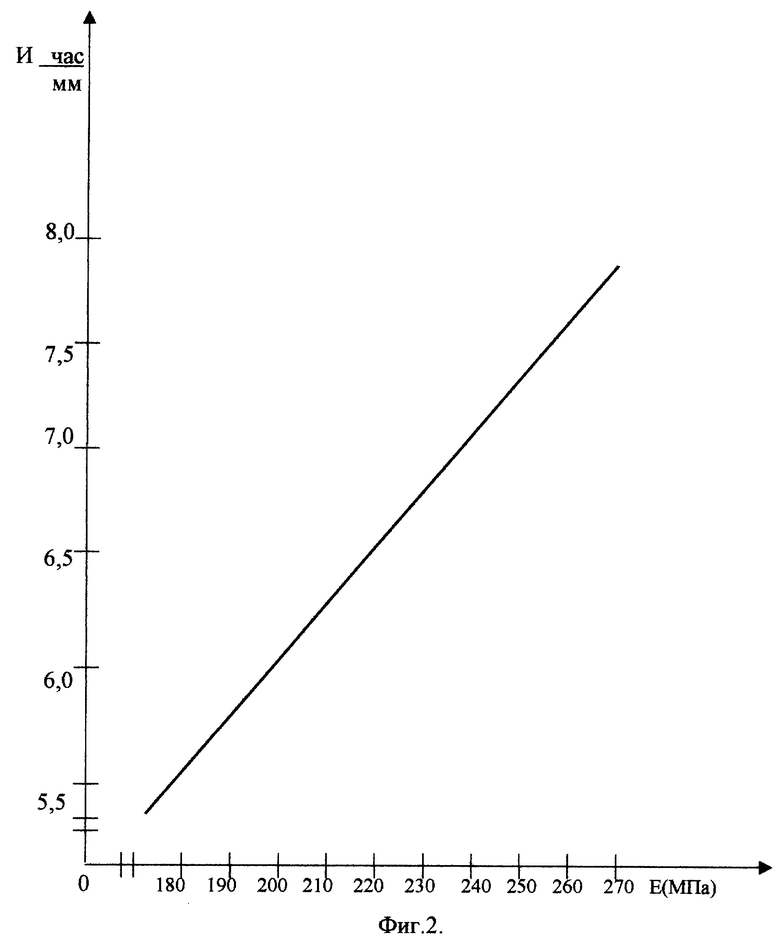

В результате испытаний на сжатие установлена связь с износостойкостью подошвенной кожи: умеренная - показателей прочности при сжатии (коэффициент корреляции 0,5), заметная - упруго-эластического восстановления (коэффициент корреляции 0,7) и высокая - модуля упругости при разрушающем напряжении (коэффициент корреляции 0,9 ± 0,04).

При этом наблюдается прямолинейная форма связи, близкой к функциональной, между устойчивостью к истиранию и модулем упругости при сжатии.

На фиг. 2 представлена зависимость между устойчивостью к истиранию (И) подошвенной кожи и ее модулем упругости при сжатии (E).

Способ осуществляется следующим образом. Готовят 3 образца круглой формы с площадью 1 см2. Перед испытанием образцы из кож выдерживают в воде в течение 24 ч, а из синтетических материалов используют сухими.

Образцы подвергают сжатию до разрушения на прессе ИМ-4А или других марок с записывающим устройством.

По диаграмме сжатия (фиг. 1) определяют показатель модуля упругости (E).

где E - модуль упругости, кг/см2;

σ - прочность при сжатии, кг/см2;

C - сжимаемость.

где d1 - абсолютное сжатие см;

Д - начальная толщина, см.

Тогда

Абсолютное сжатие (d1) определяют по диаграмме сжатия (Od1).

Так как площадь образца 1 см2, то значение показателя σ численно равно значению P1 (разрушающей нагрузки). Тогда:

Затем вычисляется среднее из трех образцов.

Зная значения показателей E, можно вычислить значение показателя износостойкости,

где О - износостойкость, день/мм;

n - среднее время носки обуви в течение дня, час;

E - модуль упругости, МПа.

Использование заявляемого способа значительно упрощает и сокращает процесс испытания образцов, снижает расход материала. Это позволяет систематически и оперативно осуществлять контроль качества не только в готовых изделиях, но и в процессе технологических операций, например, на стадии дубления. Данный метод принят к внедрению в Ставропольское АООТ "Кожевенный завод".

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения сопротивления истиранию материалов для низа обуви | 1979 |

|

SU789751A1 |

| СТАБИЛИЗИРУЮЩИЙ ОБУВЬ МАТЕРИАЛ И ВЫПОЛНЕННЫЕ С НИМ БАРЬЕРНЫЙ МОДУЛЬ, ОБУВНОЙ ПОДОШВЕННЫЙ УЗЕЛ И ОБУВЬ | 2007 |

|

RU2393748C2 |

| ОБУВНОЙ ПОДОШВЕННЫЙ УЗЕЛ, ВЫПОЛНЕННАЯ С НИМ ОБУВЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2401022C2 |

| Ходовая поверхность подошвы с противоскользящими свойствами | 2018 |

|

RU2695974C1 |

| Конструкция здоровьесберегающей обуви на высоком и серхвысоком каблуке | 2019 |

|

RU2729645C1 |

| ПОДОШВЕННЫЙ УЗЕЛ ДЛЯ ОБУВНОГО ИЗДЕЛИЯ | 2009 |

|

RU2493755C2 |

| ПОДОШВЕННЫЙ УЗЕЛ ДЛЯ ОБУВНОГО ИЗДЕЛИЯ И СНАБЖЕННОЕ ИМ ОБУВНОЕ ИЗДЕЛИЕ | 2010 |

|

RU2499536C2 |

| Составная подошва из искусственного материала | 1981 |

|

SU984440A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СРОКА СЛУЖБЫ НИТОЧНЫХ СОЕДИНЕНИЙ ДЕТАЛЕЙ ВЕРХА ОБУВИ | 1991 |

|

RU2008647C1 |

| БАЛЕТНАЯ ОБУВЬ | 1991 |

|

RU2029480C1 |

Изобретение относится к исследованию сопротивления износу или истиранию твердых материалов, а именно обувных подошвенных материалов. Для разработки универсального лабораторного экспресс-метода оценки износостойкости подошвенных материалов независимо от видов сырья, подошвенные материалы испытывают при разрушающем напряжении сжатия, в качестве показателя износостойкости используется модуль упругости испытуемого материала, а износостойкость оценивается по формуле  где O - износостойкость, день/мм, n - среднее время носки обуви в течение дня, ч; E - модуль упругости, МПа. Техническим результатом способа является разработка универсального лабораторного экспресс-метода оценки износостойкости подошвенных материалов независимо от видов сырья и простого в осуществлении за счет выбора показателя материала, наиболее близко коррелирующего с показателем его износостойкости. 2 ил.

где O - износостойкость, день/мм, n - среднее время носки обуви в течение дня, ч; E - модуль упругости, МПа. Техническим результатом способа является разработка универсального лабораторного экспресс-метода оценки износостойкости подошвенных материалов независимо от видов сырья и простого в осуществлении за счет выбора показателя материала, наиболее близко коррелирующего с показателем его износостойкости. 2 ил.

Способ оценки износостойкости обувных подошвенных материалов, включающий испытание образцов при разрушающем напряжении сжатия и оценку показателя износостойкости, отличающийся тем, что в качестве показателя износостойкости используют модуль упругости испытуемого образца, а износостойкость оценивают по формуле

где О - износостойкость, день/мм;

n - среднее время носки обуви в течение дня, ч;

E - модуль упругости, МПа.

| ЗАКАТОВА Н.Д | |||

| Изучение свойств подошвенной кожи на сжатие, автореферат диссертации кандидата технических наук | |||

| - М., 1946 | |||

| Способ определения сопротивления истиранию материалов для низа обуви | 1979 |

|

SU789751A1 |

| US 4096733 A, 27.06.1978 | |||

| US 4130007 A, 19.12.1978 | |||

| US 4327572 A, 04.05.1982. | |||

Авторы

Даты

2000-05-20—Публикация

1998-11-02—Подача