Настоящее изобретение связано с соединением между собой оптических элементов, например таких как оптический волновод, оптический коллиматор, оптический аттенюатор, оптический изолятор и т.п., и, в частности, со способом и устройством для соединения оптических элементов посредством бесконтактной пайки.

Описание известного уровня развития техники

Существует несколько известных способов соединения посредством пайки электронных приборов и оптических элементов. Первый известный способ состоит в нагревании соединяемой части с помощью электрического паяльника с последующей подачей на нее свинца. Второй известный способ состоит в размещении высокочастотного индукционного нагревателя вокруг оптических элементов и непрерывном подводе тепла к соединяемой части оптического элемента посредством высокочастотного нагрева. Третий известный способ состоит в использовании в качестве источника тепла лазерного источника излучения, при этом подобный лазерный источник излучения может применяться в тех случаях, когда не удается эффективно использовать электрический паяльник, например, в условиях высокой плотности расположения компонентов или когда реализуются условия массового производства из-за необходимости выполнения соединений для большого числа компонентов, как, например, в случае, описанном в патенте US N 4963714, Джозефа Р. Адамски и др. "Система для осуществления пайки на основе использования лазерного диода". И наконец, четвертый известный способ, который может быть успешно применен в условиях наличия большого числа требующих соединения различных частей, состоит в нагревании соединяемых частей посредством изменения с помощью призмы направления распространения светового пучка. При этом в качестве свинца, упоминавшегося в связи с первым и вторым описанными выше известными способами, использован свинец в виде проволоки. В отличие от этого для вышеупомянутых третьего и четвертого известных способов предусматривается использование порошка из свинца, наносимого вокруг соединяемых между собой частей.

Технологические процессы пайки в соответствии с известными способами часто используются для соединения электронных приборов. Однако при попытках применения подобного технологического процесса пайки для соединения оптических элементов оказывается необходимым учитывать следующие соображения:

(1) возникновение случайного физического контакта с оптическими элементами в процессе подачи тепла к их соединяемым частям может повлиять на юстировку этих оптических элементов,

(2) соединяемые части оптических элементов должны устанавливаться симметрично и сохраняться в этом положении для исключения несоосности этих оптических элементов под воздействием эффекта теплового расширения,

(3) тепло к устанавливаемым симметрично соединяемым частям оптических элементов должно подводиться равномерно для исключения несоосности этих оптических элементов,

(4) зазоры между соединяемыми частями оптических элементов должны полностью заполняться свинцом для обеспечения высокой надежности оптических элементов и

(5) должны обеспечиваться условия воспроизводимости технологического процесса и его применимости в условиях массового производства оптических элементов.

В результате изучения недостатков, свойственных известным вышеупомянутым способам пайки, и учета вышеупомянутых требований был сделан вывод о том, что ни известный первый, ни известный второй способы пайки не отвечают всем из вышеприведенных пяти пунктов требований. Что касается третьего известного способа пайки, то он, обеспечивая симметричную установку располагаемых в одной плоскости оптических элементов, не отвечает в полной мере вышеупомянутым требованиям, поскольку не обеспечивает необходимую симметричность установки в условиях трехмерного пространства. Что касается четвертого известного способа пайки, то он, обеспечивая возможность соединения необходимых частей элементов, не обеспечивает симметричной установки этих оптических элементов.

Подводя итог сказанному выше, следует отметить, что, будучи весьма полезными при работе с электронными приборами, традиционные способы пайки оказываются мало приемлемыми для оптических элементов, что связано в основном с проблемами несоосности этих оптических элементов. Другими словами, в процессе сообщения тепла соединяемым частям элементов и приведения свинца в непосредственный контакт с поверхностью соединяемых частей элементов эти оптические элементы могут оказаться несоосными. Более того, лазерный луч, воздействующий на соединяемые части оптических элементов, не может быть сохранен воздействующим на эти части симметрично, что может вызывать несоосность этих оптических элементов за счет их теплового расширения и неравномерного распределения тепла. В результате этого оказывается негативное воздействие на свойства самих оптических элементов, что ведет к снижению надежности выпускаемой продукции. Кроме того, в этом случае может происходить ухудшение показателей воспроизводимости технологического процесса и могут ухудшаться условия для организации массового производства оптических элементов.

Краткое описание сущности изобретения

Таким образом, задачей настоящего изобретения является создание способа и устройства для соединения оптических элементов посредством бесконтактной пайки, обеспечивающих практически полную герметизацию внутренней части соединения оптических элементов для предотвращения проникновения влаги в эти оптические элементы.

Другой задачей настоящего изобретения является создание способа и устройства для соединения оптических элементов посредством бесконтактной пайки, обеспечивающих минимальное изменение свойств оптических элементов.

Для решения вышеупомянутых задач устройство для соединения оптических элементов в соответствии с настоящим изобретением содержит: пару оптических элементов с выполненными в них оптическими системами и заключенных в выполненные вокруг них корпуса, средства юстировки, обеспечивающие крепление одной концевой части каждого из оптических элементов и настройку оптических систем оптических элементов, лазерные источники излучения, расположенные соответственно по отношению к заданным торцам корпусов, для излучения лазерного луча таким образом, чтобы луч не фокусировался на внешней поверхности корпуса, блоки подачи свинца, расположенные соответственно около верхних торцов лазерных источников излучения для подачи свинца в лазерный луч, и программируемый логический блок управления (PLC), который обеспечивает автоматическое управление работой лазерных источников излучения и блоков подачи свинца.

Для решения вышеупомянутых задач способ соединения оптических элементов в соответствии с настоящим изобретением предусматривает следующие операции: закрепление пары оптических элементов в средствах юстировки для настройки оптических систем оптических элементов, излучение лазерных лучей несколькими лазерными источниками излучения, причем упомянутые лазерные лучи не должны пребывать в непосредственном контакте с поперечными сечениями соединяемых частей оптических элементов, расположенных между корпусами оптических элементов, подача по истечении заданного времени свинца из блоков подачи свинца в лазерные лучи, расплавление свинца под воздействием лазерных лучей таким образом, чтобы свинец затекал в зазоры, образованные в соединяемых частях оптических элементов между их корпусами, прерывание по истечении заданного времени управляющего усилия, создаваемого блоками подачи свинца, под автоматическим управлением программируемого логического блока управления (PLC) и прерывание по истечении заданного времени лазерных лучей под управлением программируемого логического блока управления (PLC).

Краткое описание сопутствующих чертежей

Вышеупомянутые свойства и признаки настоящего изобретения, а также другие его свойства и преимущества станут более очевидными по мере их лучшего понимания в процессе ознакомления с приводящимся ниже подробным описанием настоящего изобретения, которое осуществляется со ссылками на сопутствующие чертежи, на которых однотипные или аналогичные компоненты обозначаются с помощью одних и тех же символов и на которых приведено следующее:

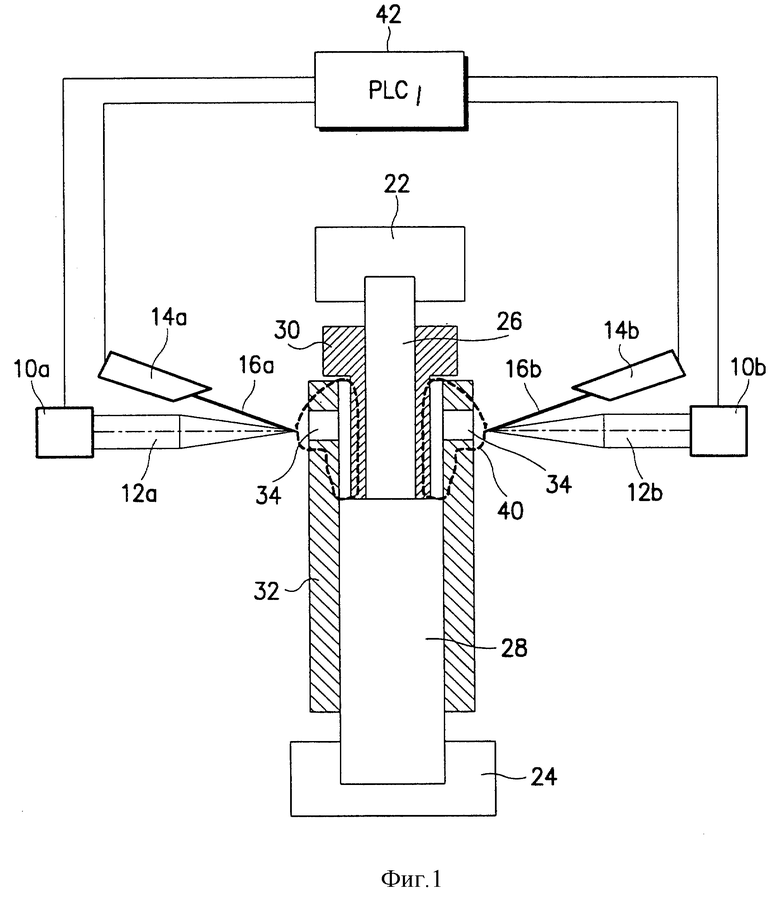

на фиг. 1 приведен схематичный вид, призванный проиллюстрировать конструкцию устройства для соединения оптических элементов посредством реализации технологического процесса бесконтактной пайки в соответствии с предпочтительным вариантом осуществления настоящего изобретения,

на фиг. 2 приведен вид сверху, призванный проиллюстрировать положение лазерного луча и положение подачи свинца в устройстве для соединения оптических элементов посредством реализации технологического процесса бесконтактной пайки в соответствии с предпочтительным вариантом осуществления настоящего изобретения,

на фиг. 3 приведен вид сверху, призванный проиллюстрировать форму внутренней части соединения, заполняемой свинцом, в результате чего соединение оптических элементов выполняется посредством реализации технологического процесса бесконтактной пайки в соответствии с предпочтительным вариантом осуществления настоящего изобретения,

на фиг. 4 приведена графическая зависимость, призванная проиллюстрировать характер изменения оптических свойств оптических элементов в зависимости от продолжительности подачи свинца при соединении оптических элементов посредством реализации технологического процесса бесконтактной пайки в соответствии с предпочтительным вариантом осуществления настоящего изобретения,

на фиг. 5 приведена графическая зависимость, призванная проиллюстрировать характер температурных изменений в соединяемых частях оптических элементов при соединении их между собой посредством бесконтактной пайки в соответствии с предпочтительным вариантом осуществления настоящего изобретения, и

на фиг. 6 приведена графическая зависимость, призванная проиллюстрировать характер изменения скорости подачи свинца в ходе реализации технологического процесса бесконтактной пайки в соответствии с предпочтительным вариантом осуществления настоящего изобретения.

Подробное описание предпочтительного варианта реализации настоящего изобретения

Обратимся теперь к фиг. 1 и 2, на которых показано устройство для соединения оптических элементов в соответствии с предпочтительным вариантом реализации настоящего изобретения, которое содержит оптические элементы 26 и 28 с различными выполненными в них оптическими системами, средства юстировки оптических элементов 22 и 24, непрерывно действующие лазерные источники излучения 10a и 10b, блоки подачи свинца 14a и 14b и собственно сам свинец 16a и 16b. Кроме того, устройство содержит корпус 30, выполненный по внешней окружности вокруг оптического элемента 26 и предназначенный для защиты его оптической системы от воздействий окружающей среды. Аналогичным образом корпус 32 выполняется по внешней окружности вокруг оптического элемента 28. В обеих стенках корпуса 32 симметрично выполнены сквозные отверстия 34, при этом в условиях, когда первая концевая часть оптического элемента 26 закрепляется в средствах юстировки 22, а первая концевая часть оптического элемента 28 закрепляется в средствах юстировки 24, в эти сквозные отверстия 34 заливается свинец 16a и 16b для соединения корпусов 32 и 30.

Непрерывно действующие лазерные источники излучения 10a и 10b расположены по обеим сторонам оптических элементов 26 и 28, находясь от них на заданном расстоянии. Лазерные источники излучения 10a и 10b излучают лазерные лучи 12a и 12b соответственно, при этом фокусные пятна лазерных лучей 12a и 12b не должны пребывать в постоянном контакте с внешней поверхностью корпуса 32 для сообщения тепла выполняемому соединению 40 (см. более подробно вид выполняемого соединения 40 на фиг. 2 и 3) и расплавления свинца 16a и 16b, посредством чего и обеспечивается соединение оптических элементов 26 и 28. Величина диаметра фокусного пятна для лазерных лучей 12a и 12b, излучаемых лазерными источниками излучения 10a и 10b, составляет приблизительно 0,5 - 3 мм, а величина электрической мощности лазерного луча, излучаемого лазерными источниками излучения 10a и 10b, составляет приблизительно 15 - 40 Вт. Блоки подачи свинца 14a и 14b, обеспечивающие подачу свинца 16a и 16b в виде проволоки, установлены около верхнего торца каждого из двух лазерных источников излучения 10a и 10b. Эти блоки подачи свинца 14a и 14b обеспечивают подачу свинца 16a и 16b в лазерные лучи 12a и 12b. При этом следует отметить, что блоки подачи свинца 14a и 14b вводят свинец 16a и 16b в лазерные лучи 12a и 12b таким образом, чтобы свинец постоянно оставался в контакте с лазерным лучом в определенном месте и чтобы не допускался непосредственный контакт этого свинца 16a и 16b с выполняемым соединением 40. Лазерные источники излучения 10a и 10b и блоки подачи свинца 14a и 14b автоматически управляются программируемым логическим блоком управления (PLC) 42. При этом программируемый логический блок управления (PLC) 42 управляет процессом включения и выключения (ON/OFF) лазерных источников излучения 10a и 10b и задает продолжительность подачи свинца 16a и 16b таким образом, чтобы этот свинец 16a и 16b наносился симметрично на левые и правые стенки оптических элементов 28 и 26.

Ниже со ссылками на фиг. 1 - 6 приводится подробное описание работы устройства, а также способа, реализуемого этим устройством, для соединения оптических элементов посредством осуществления технологического процесса бесконтактной пайки.

Первоначально оптический элемент 26 закрепляется и позиционируется с помощью средства юстировки 22, а оптический элемент закрепляется и позиционируется с помощью средства юстировки 24, как это показано на фиг. 1. После завершения этой процедуры средства юстировки обеспечивают автоматически или ручным путем настройку оптических систем (не показаны), выполненных внутри оптических элементов 26 и 28. После завершения настройки оптических систем и приведения их в оптимальное положение программируемый логический блок управления (PLC) 42 включает лазерные источники излучения 10a и 10b. В результате этого лазерные источники излучения 10a и 10b формируют лазерные лучи 12a и 12b, причем эти лазерные лучи не должны пребывать в контакте с поверхностями обоих корпусов: корпуса 30 оптического элемента 26 и корпуса 32 оптического элемента 28. При этом следует отметить, что лазерные источники излучения 10a и 10b излучают, как это показано на фиг. 1 и 2, лазерные лучи 12a и 12b таким образом, чтобы эти лазерные лучи могли быть сфокусированы в пределах определенной области и чтобы фокусные пятна этих лазерных лучей не имели непосредственного контакта с поверхностями выполняемого соединения 40 оптических элементов. Другими словами, лазерные лучи 12a и 12b обеспечивают облучение выполняемого соединения 40 оптических элементов, при этом лазерные источники излучения 10a и 10b могут передавать максимальное тепло, при условии, что оптические элементы 26 и 28 расположены на расстоянии, весьма близком к фокусному расстоянию лазерных лучей 12a и 12b. При этом величина диаметра фокусного пятна для лазерных лучей 12a и 12b на расстоянии, соответствующем фокусному расстоянию, составляет приблизительно 0,5 - 3 мм. Хотя конкретный размер фокусного пятна зависит от реализуемого варианта применения, в рамках предпочтительного варианта реализации настоящего изобретения этот размер полагается равным 2,5 мм. Временной интервал излучения лазерных лучей 12a и 12b, излучаемых лазерными источниками 10a и 10b, состоит обычно из трех стадий, что позволяет улучшить надежность соединения, формируемого на основе свинца 16a и 16b.

По истечении заданного времени, а точнее после того, как лазерные источники излучения 10a и 10b прогреют поперечное сечение выполняемого соединения до температуры около 100oC в достаточной степени в течение времени предварительного нагрева "Т1", что позволяет приблизить свинец 16a и 16b, программируемый логический блок управления (PLC) 42 автоматически активизирует блоки подачи свинца 14a и 14b, как это проиллюстрировано на фиг. 4-6. В результате этого блоки подачи свинца 14a и 14b обеспечивают подачу свинца 16a и 16b в лазерные лучи 12a и 12b. При этом блоки подачи свинца 14a и 14b осуществляют подачу свинца 16a и 16b с постоянной скоростью в течение всего времени основного нагрева "Т2", как это проиллюстрировано на фиг. 4-6. После этого свинец 16a и 16b, непосредственно перед тем, как он касается выполняемого соединения 40, приводится в контакт с лазерными лучами 12a и 12b в определенном месте и размягчается, в результате чего он расплавляется и затекает в сквозные отверстия 34 выполняемого соединения 40. При этом блоки подачи свинца 14a и 14b подают свинец 16a и 16b в лазерные лучи 12a и 12b со скоростью приблизительно 5 мм/с. После этого, т.е. по истечении времени основного нагрева "Т2", под управлением программируемого логического блока управления (PLC) 42 блоки подачи свинца 14a и 14b прекращают подачу свинца 16a и 16b со скоростью приблизительно минут 25 мм/с. При этом лазерные источники излучения 10a и 10b в свою очередь продолжают излучать лазерные лучи 12a и 12b, посредством чего обеспечивается завершающий нагрев выполняемого соединения 40 в течение времени завершающего нагрева "Т3", таким образом, чтобы свинец 16a и 16b, уже нанесенный на выполняемое соединение 40, сохранял заданную форму под управлением программируемого логического блока управления (PLC) 42, как это проиллюстрировано на фиг. 4-6. Далее, по истечении времени завершающего нагрева "Т3", программируемый логический блок управления (PLC) 42 отключает лазерные источники излучения 10a и 10b. В результате выполненных операций оптические элементы 26 и 28 оказываются соединенными, как это показано на фиг. 3, посредством реализованного технологического процесса бесконтактной пайки. При этом, в общем случае, когда продолжительность предварительного нагрева задается слишком большой, с точки зрения соотношения между временем предварительного нагрева, временем основного нагрева и временем завершающего нагрева, образующими временной интервал излучения лазерных лучей, излучаемых лазерными источниками излучения 10a и 10b, могут возникать проблемы, связанные с тем, что покрытые части поперечных сечений выполняемого соединения 40 оптических элементов могут оказаться обожженными или же может происходить испарение всех флюсов. Вследствие этого в рамках предпочтительного варианта реализации настоящего изобретения упомянутые времена задаются в соответствии со следующим соотношением: время предварительного нагрева/время основного нагрева/время завершающего нагрева = 1с / 1,5с - 1,7с / 1,5с.

В то время как выше был подробно описан и проиллюстрирован пример реализации, который следует рассматривать в качестве предпочтительного примера реализации настоящего изобретения, для специалистов в данной области техники является очевидным, что в него могут быть внесены различные изменения и модификации, а также могут быть предложены эквивалентные решения для выполнения компонентов его конструкции без выхода за реальный объем настоящего изобретения. Таким образом, предполагается, что настоящее изобретение не ограничивается по объему конкретным вариантом его реализации, рассмотренным выше в качестве наиболее предпочтительного варианта реализации настоящего изобретения и предназначенным для целей его наиболее наглядного описания, и может быть распространено на все возможные варианты его реализации, не выходящие за рамки его объема, оговариваемого приводящейся ниже формулой изобретения.

Использование: в оптической промышленности. Техническая задача изобретения - предотвращение проникновения влаги внутрь оптических элементов посредством полной герметизации зазора и минимальное изменение свойств оптических элементов. Устройство для соединения оптических элементов содержит, по меньшей мере, два оптических элемента, снабженных выполненными внутри них оптическими системами. Внешние стенки элементов заключены в корпуса. Устройство содержит также средства юстировки, предназначенные для закрепления одной концевой части каждого оптического элемента и для настройки оптических систем оптических элементов, лазерные источники излучения, расположенные соответственно с обеих сторон корпусов. Лазерные лучи не фокусируются на внешней поверхности корпусов. Блоки подачи свинца расположены соответственно около верхних торцов обоих лазерных источников излучения и обеспечивают подачу свинца в лазерные лучи. Устройство содержит также контроллер для управления работой лазерных источников излучения и блоков подачи свинца. 2 с. и 16 з.п. ф-лы, 6 ил.

| US 4963714 A, 16.10.1990 | |||

| Устройство для сварки световодов | 1987 |

|

SU1490659A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОННО-ОПТИЧЕСКОГО ПРИЕМНОГО ИЛИ ПЕРЕДАЮЩЕГО МОДУЛЯ | 1990 |

|

RU1757345C |

| US 5050945 A, 24.09.1991 | |||

| DE 4313493 A1, 26.05.1994. | |||

Авторы

Даты

2000-05-20—Публикация

1998-08-27—Подача