Изобретение касается золотодобывающей промышленности, в частности обогащения тонкоизмельченных шлихов, содержащих тонкодисперсное золото и магнетит, и может быть использовано на приисках, обогатительных фабриках и шлихообогатительных установках.

Широко известны различные магнитные сепараторы, удаление магнетита в которых происходит под действием магнитов.

Аналогом может служить ручейково-барабанный шариковый сепаратор ЭБШМ-120/250 [1, с. 156], в котором магнитами-носителями являются металлические окатыши, притягивающие частицы гематита при вращении барабана. Этот сепаратор разработан для фабрик небольшой производительности; работает на гематитовых рудах, измельченных до 0,2 мм, т.е. являющихся, как и в нашем случае, тонкодисперсными; служит для извлечения магнетита из тонкодисперсных шлихов за счет воздействия магнита; имеет непрерывную загрузку и выгрузку.

Несмотря на различные положительные качества, для этих сепараторов характерно истирание окатышей при самоочистке и невысокое извлечение железа - 59,5%.

Аналогом предлагаемого изобретения может служить устройство [2] для извлечения магнетита из тонкодисперсных шлихов за счет воздействия магнита, имеющее непрерывную загрузку и выгрузку, включающее камеру для выделения магнетита, выполненную в виде вертикальной емкости изготовленной из немагнитных материалов, камеру для улавливания немагнитных материалов.

В этом устройстве материал, который необходимо освободить от магнетита, подается в камеру для извлечения магнетита общим потоком. Поэтому, когда магнит притягивает к стенке камеры частички магнетита, последние захватывают находящиеся на их пути частички золота, особенно тонкодисперсного. В результате имеют место значительные потери золота в магнитную фракцию.

Таким образом, применение устройства [2] для извлечения магнетита связано с потерями золота, особенно тонкодисперсного.

Следует отметить, что перечисленные выше цели могут быть достигнуты другими более рациональными путями, перечисление которых приводится ниже.

Сущность изобретения заключается в способе и устройстве, которое имеет рассекатель для формирования из загружаемого шлиха ряда потоков-струек, камеру для выделения магнетита, имеющую прямоугольное сечениe 200 х 100 мм и высоту 180 мм, а также камеру для улавливания немагнитной фракции, имеющую прямоугольное сечение 200 х 40 мм и высоту 70 мм.

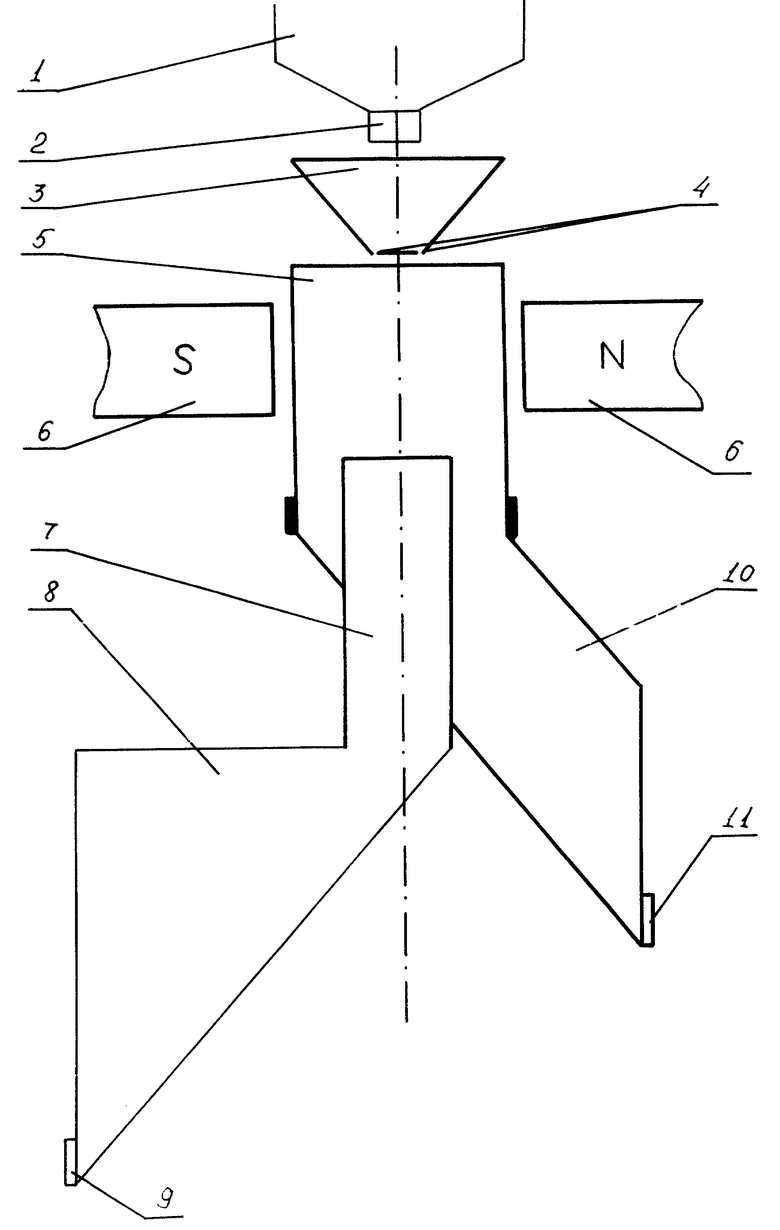

На чертеже изображено устройство для удаления магнетита, где:

1 - загрузочный бункер;

2 - дозатор;

3 - загрузочная воронка;

4 - рассекатель;

5 - камера для выделения магнетита;

6 - магниты;

7 - камера для улавливания немагнитной фракции;

8 - сборник немагнитной фракции;

9 - люк для выпуска немагнитной фракции;

10 - разгрузочная течка для магнетита - сборник магнетита;

11 - люк для выпуска магнитной фракции.

Переносное устройство (см. чертеж) для удаления магнетита при обогащении тонкодисперсного золота состоит из камеры для выделения магнетита 5, камеры для улавливания немагнитной фракции 7, разгрузочной течки для магнетита 10, сборника немагнитной фракции 8, магнитов 6, бункера 1, дозатора 2 и рассекателя 4.

Камера для отделения магнетита 5 выполнена в виде вертикальной емкости прямоугольной в сечении (200 х 100 мм) и высотой 180 мм, изготовленной из любых немагнитных материалов, в том числе из синтетических.

Дно камеры 5 имеет угол наклона 50-60o, продолжением его является дно разгрузочной течки 10, предназначенной для удаления магнетита.

Внутри камеры для выделения магнетита 5 установлена камера для улавливания немагнитной фракции 7. Камера 7 имеет прямоугольное сечение 200 х 40 мм и высоту 70 мм. Камера 7 соединена со сборником немагнитной фракции 8.

Сборник немагнитной фракции 8 и разгрузочная течка 10 оборудованы люками 9 и 11 для выгрузки фракций.

Питание установки шлихом осуществляется из бункера 1 дозатором 2, из которого шлих попадает в загрузочную воронку 3 и на рассекатель 4, с помощью которого из общего массива, подаваемого на загрузку шлиха, формируются с помощью отверстий рассекателя 24-26 потоков (струек), в результате чего значительно повышается эффективность отмагничивания и производительность установки.

Производительность устройства для удаления магнетита составляет 30-40 т/год.

Способ удаления магнетита при обогащении тонкодисперсных шлихов на описанной выше установке заключается в следующем.

Устройство (камеры 5,7, разгрузочная течка 10, сборник фракции 8) заполняется водой.

Шлих из бункера 1 дозатором 2 подается на рассекатель 4, где за счет имеющихся в рассекателе отверстий разбивается на 24-26 потоков, каждый из которых имеет диаметр, равный приблизительно 2 мм. Такое формирование общего потока шлиха позволяет увеличить производительность установки и практически исключить захват частичек золота частичками магнетита при отмагничивании.

Сформированные указанным образом потоки шлиха попадают в камеру для выделения магнетита 5, где скорость движения частичек шлиха тормозится водной средой, частички несколько рассредоточиваются, в результате чего потоки шлиха несколько увеличиваются в диаметре.

Формирование рассекателем 24-26 потоков шлиха, а также некоторое увеличение их объемов в водной среде создает благоприятные условия для удаления магнетита в камере 5, а именно: магнетит притягивается магнитами 6 к стенкам, не захватывая частиц золота.

При своем движении по камере 5 вниз шлих отмагничивается и попадает в камеру 7 улавливания немагнитной фракции, откуда попадает в сборник немагнитной фракции 8.

Магнетит, притянутый магнитами 6 к стенкам камеры 5, периодически при кратковременном (1-2 с) отведении магнитов 6 от стенок камеры 5 опускается вниз и попадает в разгрузочную течку 10.

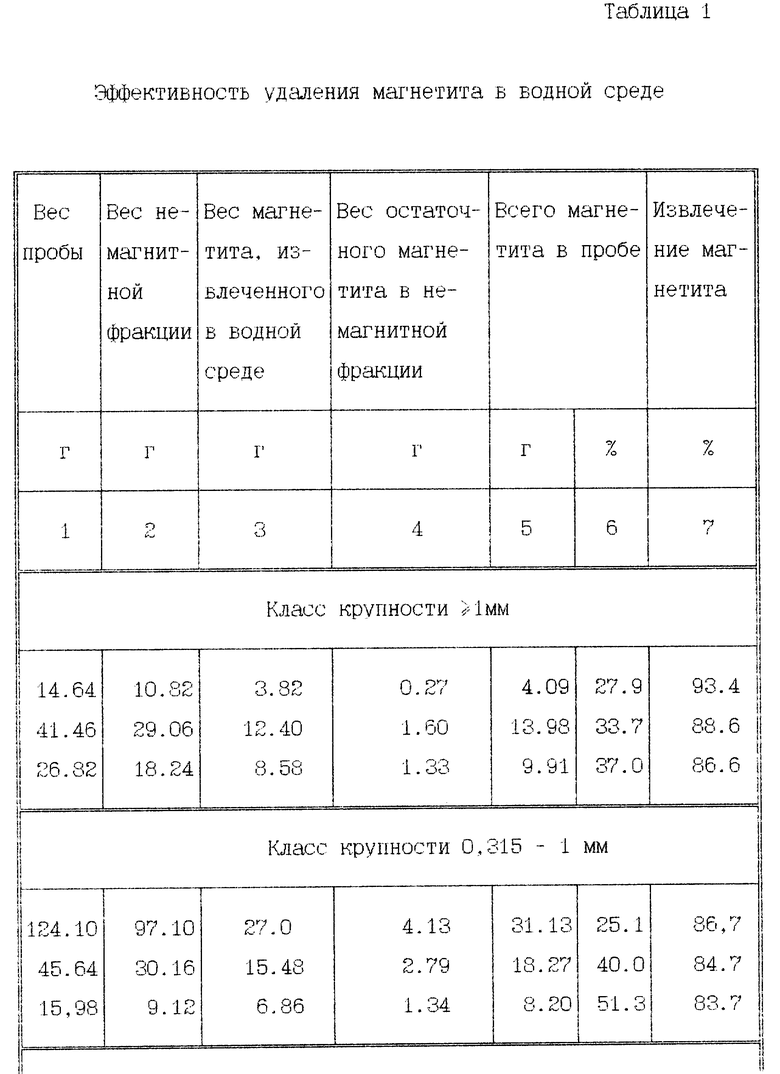

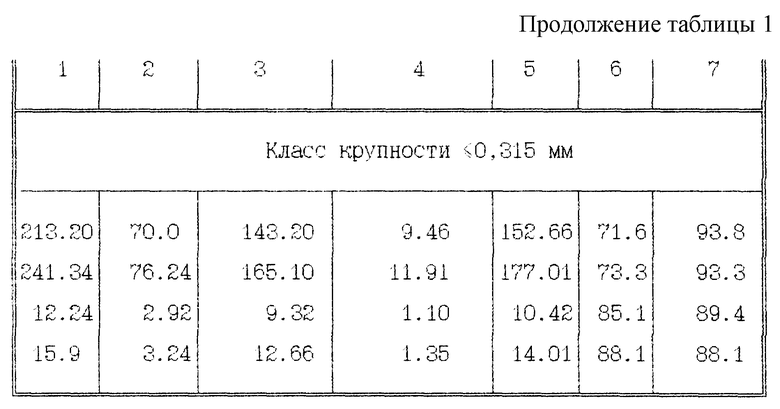

Описанный способ обогащения тонкодисперсного шлиха за счет удаления магнетита был осуществлен на лабораторной установке, аналогичной вышеописанной, т.е. являющейся ее модельным аналогом. Обогащению (отмагничиванию) подвергались отдельные классы крупности (> 1,0; 1-0,315 и 0,315-0 мм), на которые предварительно был рассеян шлих.

Как видно из таблицы 1, испытывались по три пробы классов крупности > 1,0; 1-0,315 и 0,315-0 мм с содержанием магнетита соответственно 27,9-37,0 и 25,1-51,3% и четыре пробы класса крупности < 0,315 мм с содержанием магнетита от 71,6 до 88,1%.

Извлечение магнетита составило:

из класса крупности > 1,0 мм - 88,6-93,4%;

из класса крупности 0,315-1 мм - 83,7-86,7%;

из класса крупности < 0,315 мм - 88,1-93,8%.

Таким образом, извлечение магнетита из всех проб в среднем составило 88,83%, что весьма эффективно.

Список литературы

1. Кармазин В.В., Кармазин В.И. Магнитные и электрические методы обогащения.- М.: Недра. - 1988. - 304 с.

2. US 4239619 A, B 03 C 1/14, 16.12.80.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ОБОГАЩЕНИЯ ТОНКОДИСПЕРСНЫХ ШЛИХОВ | 1997 |

|

RU2149693C1 |

| УСТРОЙСТВО ДЛЯ ОБОГАЩЕНИЯ ТОНКОДИСПЕРСНЫХ ШЛИХОВ, СОДЕРЖАЩИХ МАГНИТНЫЕ МИНЕРАЛЫ | 2010 |

|

RU2447948C2 |

| СПОСОБ ОТСАДКИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 1997 |

|

RU2145523C1 |

| ПНЕВМОСЕПАРАТОР | 2001 |

|

RU2188723C1 |

| ПРОМЫВОЧНЫЙ ВРАЩАЮЩИЙСЯ СЕПАРАТОР | 2001 |

|

RU2209680C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ РАСТВОРОВ | 1994 |

|

RU2086683C1 |

| КРУТОНАКЛОННЫЙ КОНЦЕНТРАТОР | 2001 |

|

RU2196005C2 |

| ШЛЮЗ ДЛЯ ОБОГАЩЕНИЯ РОССЫПЕЙ В ПОТОКЕ | 1991 |

|

RU2068737C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЗОЛОТОСОДЕРЖАЩИХ ПЕСКОВ И ПРОМЫВОЧНЫЙ ПРИБОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2083702C1 |

| Способ обогащения песков на шлюзах | 1988 |

|

SU1540085A1 |

Изобретение касается золотодобывающей промышленности, в частности обогащения тонкоизмельченных шлихов, содержащих тонкодисперcное золото и магнетит, и может быть использовано на приисках, обогатительных фабриках и шлихообогатительных установках. Устройство для извлечения магнетита из тонкодисперсных шлихов за счет воздействия магнита, имеющее непрерывную загрузку и выгрузку, включает камеру для выделения магнетита, выполненную в виде вертикальной емкости прямоугольного сечения 200•100 мм и высотой 180 мм, изготовленной из немагнитных материалов, и камеру для улавливания немагнитной фракции прямоугольного сечения 200•40 мм, высотой 70 мм и рассекатель для формирования из загружаемого шлиха ряда потоков-струек. Изобретение позволяет повысить эффективность извлечения магнетита. 1 табл., 1 ил.

Устройство для извлечения магнетита из тонкодисперсных шлихов за счет воздействия магнита, имеющее непрерывную загрузку и выгрузку, включающее камеру для выделения магнетита, выполненную в виде вертикальной емкости, изготовленной из немагнитных материалов, и камеру для улавливания немагнитной фракции, отличающееся тем, что устройство имеет рассекатель для формирования из загружаемого шлиха ряда потоков-струек, камера для выделения магнетита имеет прямоугольное сечение 200 х 100 мм и высоту 180 мм, а камера для улавливания немагнитной фракции имеет прямоугольное сечение 200 х 40 мм высотой 70 мм.

| US 4239619 A, 16.12.1980 | |||

| Полькин С.И и др | |||

| Обогащение руд цветных металлов | |||

| - М.: Недра, 1983, с.263 | |||

| Способ разделения мелкодисперсного магнитного порошкообразного материала по размерам | 1987 |

|

SU1454505A1 |

| SU 1540088 A1, 07.12.1987 | |||

| ПОТОЧНАЯ ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПЕРЕРАБОТКЕ МЕТАЛЛОСОДЕРЖАЩЕЙ СМЕСИ РОССЫПНЫХ ПОРОД | 1994 |

|

RU2078616C1 |

| RU 2064344 C1, 10.06.1996 | |||

| US 4855045 A, 08.08.1989. | |||

Авторы

Даты

2000-05-27—Публикация

1997-12-25—Подача