Изобретение относится к области классификации и обогащения полезных ископаемых.

Известны центробежные концентраторы, рабочий орган которых представляет собой чашу конической, полусферической или параболической формы с кольцевым рифлением изнутри (см. Маланьин М.И., Лифшиц А.И. и др. Опробование золотосодержащих россыпей. М: Геологический фонд Министерства геологии РСФСР, 1973, с.3-82).

Чаша приводится в быстрое вращение, а в центральную часть ее подается вода и исходный материал. Под воздействием центробежной силы обломки руды с низкой плотностью выносятся за пределы чаши концентратора, а тяжелые минералы западают в углубления рифлей и накапливаются в них.

Общим недостатком центробежных концентраторов является цикличность их работы. После определенного промежутка работы концентратор останавливают и производится разгрузка накопленного концентрата.

Наиболее близким к заявляемому сепаратору является вращающийся сепаратор с рабочей камерой, имеющей установленную с возможностью вращения воронку с нарифлением на внутренней поверхности и ложное днище, патрубки для нагнетания воды и подвода исходной смеси, разгрузочные устройства для концентрата и хвостов (см. RU 2104791 С1, В 03 В 5/32, 20.02.1998).

Недостатком устройства является цикличность работы, после определенного промежутка работы (времени) производится остановка и разгрузка накопленного концентрата, а также забивание перфорированных трубок, вставленных между рифлями, что приводит к снижению коэффициента извлечения полезного компонента.

Целью изобретения является увеличение производительности установки, расширение спектра фракций крупности исходного материала, а также улучшение качества разделения минеральных зерен по плотности.

Поставленная цель достигается тем, что предлагаемый вращающийся сепаратор с рабочей камерой, имеющей установленную с возможностью вращения воронку с нарифлением на внутренней поверхности и ложное днище, патрубки для нагнетания воды и подвода исходной смеси, разгрузочные устройства для концентрата и хвостов, согласно изобретению снабжен вставленной во вращающуюся воронку неподвижной воронкой с образованием рабочей камеры между ними, при этом ложное дно выполнено в виде усеченных конусов с нарифлением на внутренней поверхности, прикрепленных к нижней воронке, причем нарифления выполнены в виде спирали Архимеда, а разгрузочное устройство концентрата - в виде накопителя с клапаном для удаления концентрата.

Сопоставительный анализ с аналогом показывает, что в предлагаемом варианте вывод концентрата производится непрерывно, тогда как в аналоге это происходит циклично.

В отличие от прототипа, где также действует принцип непрерывного разделения, в предлагаемом варианте принципиально меняется характер движения и распределения твердых частиц на рабочей поверхности. Благодаря вращению рабочей поверхности исходная масса распределяется на ней равномерно. Таким образом, исключается образование песчаных "завалов" и коридоров "пробоя" между ними, что позволяет разделять материал по плотности более качественно. Также существенно меняется организация перемещения разделяемых частиц. Удаляемый материал легких фракций перемещается в основном по поверхности вращающейся поверхности и, одновременно с этим, под воздействием силы Кариолиса поперечно к направлению углублений рифлей. Тяжелые минералы западают в углубления рифлей и погружаются в направлении накопителя концентрата. В результате значительно улучшается качество обогащения за счет улавливания тонких классов полезных компонентов. Кроме этого, часть работы, необходимой для удаления минералов низкой плотности, перераспределяется на центробежную силу, что в сравнении с крутонаклонными сепараторами позволяет применять весьма низкие скорости потока одновременно с увеличением производительности. В свою очередь использование низких скоростей потока позволяет осуществлять более тонкую сепарацию минералов по их плотности.

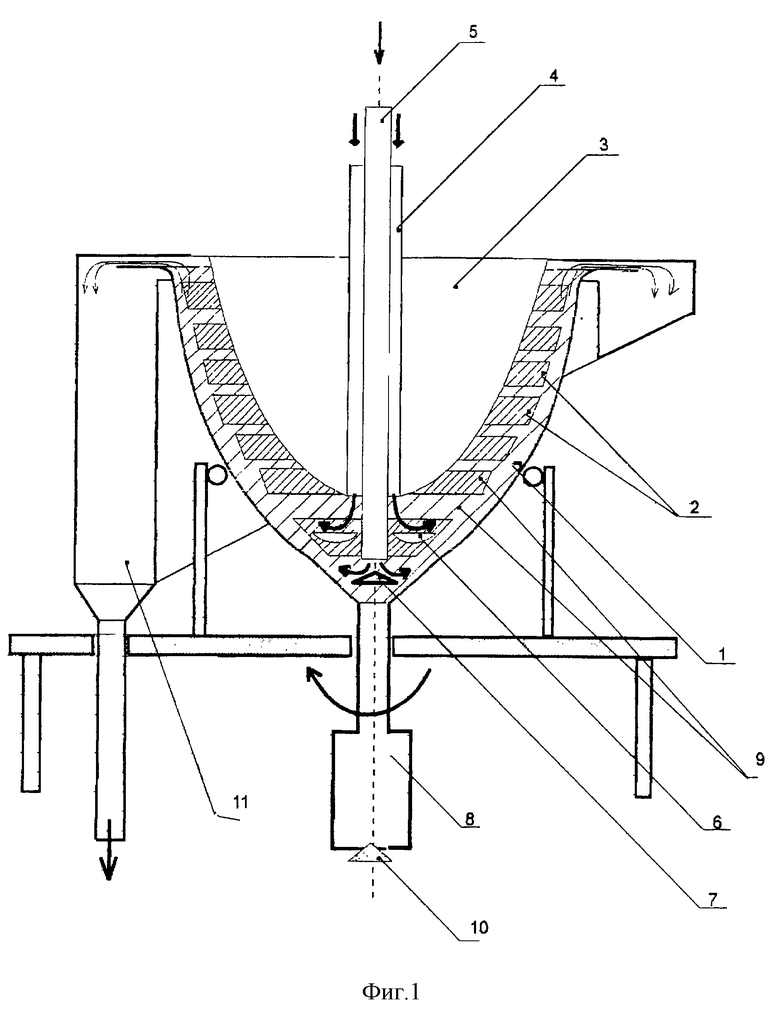

Сущность изобретения поясняется чертежом на фиг. 1.

Сепаратор состоит из параболической воронки 1 со специальным рифлением, ложного днища, составленного из усеченных конусов 2 с рифлением, верхней неподвижной воронки 3, патрубка для подачи исходного материала 4, патрубка для подачи дополнительной воды 5, распределителя исходного материала 6, распределителя дополнительного потока воды 7, накопителя концентрата 8, рифлей 9, снабженного клапаном для вывода концентрата 10, разгрузочного устройства хвостов 11.

Нижняя воронка 1 с прикрепленными к ней ложным днищем 2 и распределителями 6, 7 приводится во вращение. Через патрубок 4 подается смесь исходного продукта с водой. Для стабилизации потока между днищами через патрубок 5 подается дополнительный регулируемый поток воды. Под воздействием нагнетаемого потока и центробежной силы исходный материал движется по направлению выхода из рабочей камеры. При этом наиболее легкая масса твердого движется по поверхности ложного днища и, достигнув краев разделительной камеры, попадает в разгрузочное устройство хвостов 11. Частички с большой плотностью проваливаются в промежутки усеченных конусов ложной поверхности чаши 2 на днище воронки 1. Сепарация на поверхности чащи происходит более эффективно, так как насыщенность потока песчаным и пылеватым материалом здесь значительно меньше, чем в потоке на ложной поверхности чаши 2. В результате тяжелые минералы попадают в углубления рифлей 9 и сползают в накопитель концентрата 8, по мере наполнения которого концентрат удаляется через клапан 10.

По мере продвижения потока к выходу из рабочей камеры соответственно увеличивается рабочая поверхность чаши 1 и ложного днища 2. Вследствие этого сокращается частота соударений обломков с частичками полезного компонента. Благодаря этому эффект сепарации повышается и частички полезного компонента, которые не провалились между нижними конусами, выпадают между верхними конусами и вдоль рифлей 9 сползают в накопитель 8.

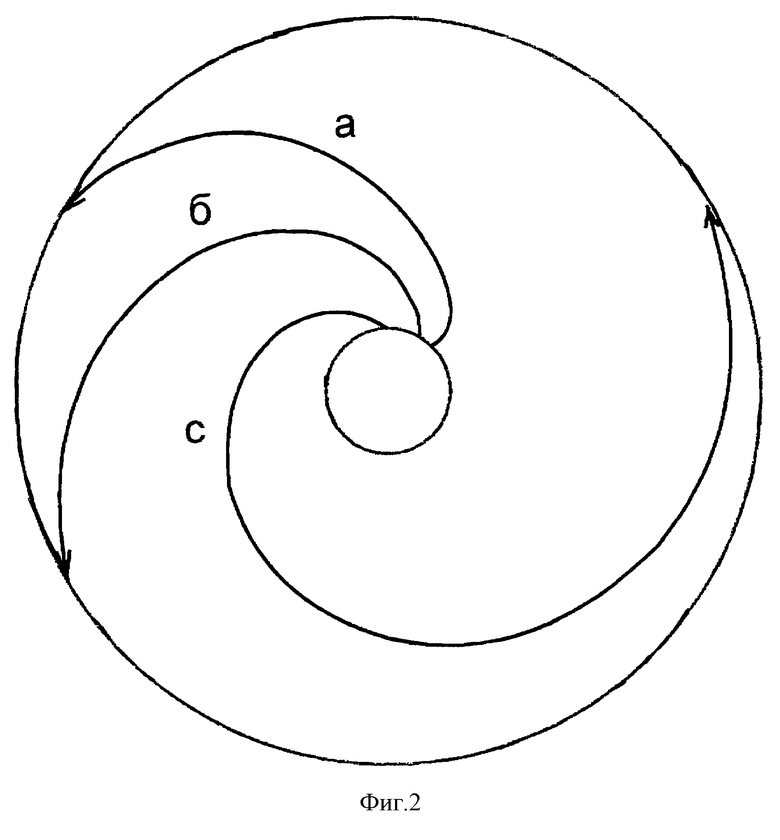

Под воздействием силы Кариолиса поток массы исходной распадается на веер потоков частиц в соответствии с их гидравлической крупностью. На фиг.2 показаны траектории движения частиц различной плотности на горизонтальной развертке рабочей поверхности чаши. По траектории "а" совместно с водным потоком движется пылеватый материал. Минералы низкой и средней плотности движутся по траектории "б" и "с", а минералы высокой плотности перемещаются вдоль рифлей к центру рабочей камеры.

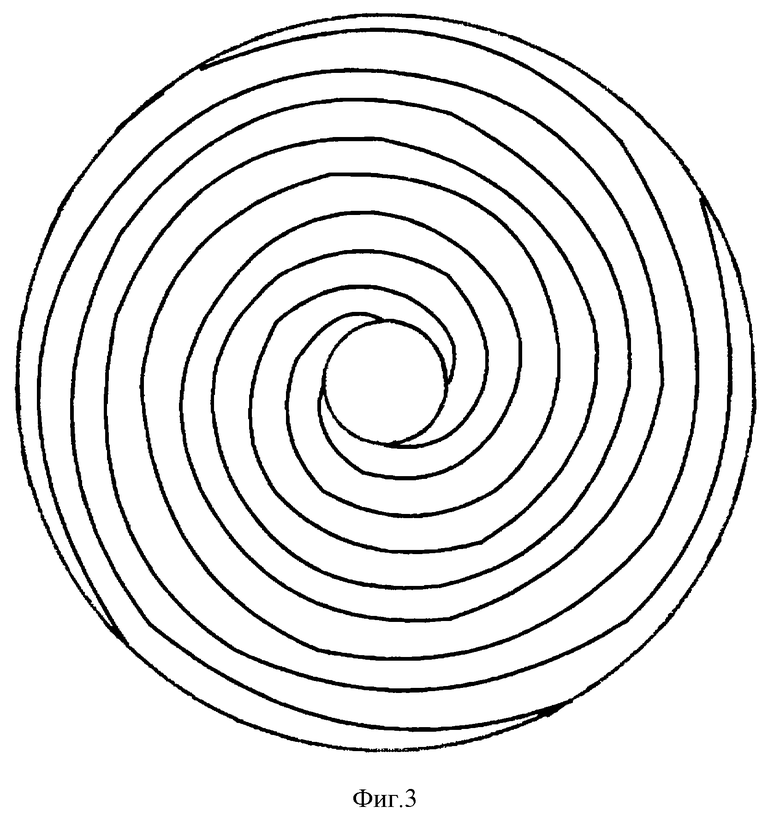

При быстром вращении чаши (центробежная сила "снимает" более 70% веса минералов) в сочетании с низкими скоростями потока, траектория его движения приобретает вид архимедовой спирали фиг.3. Поэтому форма рифлей выполняется в виде спирали Архимеда.

С целью обеспечения одинаковой скорости потока на всем протяжении рабочей камеры размеры и конфигурация верхней воронки рассчитывается таким образом, чтобы живое сечение между ней и нижней воронкой было одинаковым на всем ее протяжении.

Пример технического решения выполнения шаблона для изготовления рабочей чаши. В сосуд заданной высоты и диаметра на выходе чаши заливается расчетное количество быстро схватывающегося цемента. Затем сосуд с цементом приводят во вращение с такой скоростью, чтобы уровень цемента опустился на заданную глубину. При этом образуется чаша с заданными размерами высоты, кривизны и диаметра на выходе. Частота вращения сосуда с цементом замеряется и принимается как критическая. То есть скорость вращения рабочей камеры, изготовленной на этом шаблоне, не должна превышать скорости вращения, примененной при изготовлении его шаблона. Профиль чаши в зависимости от соотношения ее диаметра и высоты может варьировать от близкого к блюдцеобразному, до близкого к цилиндрообразному. В крайнем первом варианте принцип его работы напоминает работу шлюзов, где накопление тяжелых минералов происходит подобно шлюзам в углублениях рифлей, так из-за пологого уклона рабочей поверхности разгрузки шлихов практически не происходит, а в крайнем втором варианте принцип работы близок принципу работы гидроциклона. После затвердевания цемента вращение сосуда прекращается и на его поверхности наносится рисунок системы рифлей необходимой конфигурации.

В целом, сепаратор, благодаря отличительным признакам, обеспечивает более полное извлечение тяжелых минералов и высокую производительность работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИНТОВОЙ ПНЕВМОСЕПАРАТОР | 2001 |

|

RU2194581C2 |

| ЦЕНТРОБЕЖНЫЙ КОНЦЕНТРАТОР НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2005 |

|

RU2301113C2 |

| ПНЕВМОСЕПАРАТОР | 2001 |

|

RU2188723C1 |

| ПНЕВМОСЕПАРАТОР | 1999 |

|

RU2167005C2 |

| КРУТОНАКЛОННЫЙ КОНЦЕНТРАТОР | 2001 |

|

RU2196005C2 |

| АППАРАТ ГРАВИТАЦИОННОГО ОБОГАЩЕНИЯ | 2004 |

|

RU2299097C2 |

| ЦЕНТРОБЕЖНЫЙ КОНЦЕНТРАТОР | 2009 |

|

RU2424058C2 |

| ПНЕВМАТИЧЕСКИЙ КОНЦЕНТРАЦИОННЫЙ СТОЛ | 2007 |

|

RU2370317C2 |

| СПОСОБ ФЛОТАЦИИ И ЦЕНТРОБЕЖНАЯ ФЛОТАЦИОННАЯ МАШИНА | 2000 |

|

RU2183998C2 |

| СПОСОБ ФЛОТАЦИИ И ЦЕНТРОБЕЖНАЯ ФЛОТАЦИОННАЯ МАШИНА | 2002 |

|

RU2248849C2 |

Изобретение относится к области классификации и обогащения полезных ископаемых. Вращающийся сепаратор с рабочей камерой, имеющей установленную с возможностью вращения воронку с нарифлением на внутренней поверхности и ложное днище, патрубки для нагнетания воды и подвода исходной смеси, разгрузочные устройства для концентрата и хвостов, отличающийся тем, что он снабжен вставленной во вращающуюся воронку неподвижной воронкой, с образованием рабочей камеры между ними, при этом ложное дно выполнено в виде усеченных конусов с нарифлением на внутренней поверхности, прикрепленных к нижней воронке, причем нарифления выполнены в виде спирали Архимеда, а разгрузочное устройство концентрата в виде накопителя с клапаном для удаления концентрата. Заявленное изобретение позволяет обеспечить более полное извлечение тяжелых минералов и высокую производительность работы. 3 ил.

Вращающийся сепаратор с рабочей камерой, имеющей установленную с возможностью вращения воронку с нарифлением на внутренней поверхности и ложное днище, патрубки для нагнетания воды и подвода исходной смеси, разгрузочные устройства для концентрата и хвостов, отличающийся тем, что он снабжен вставленной во вращающуюся воронку неподвижной воронкой, с образованием рабочей камеры между ними, при этом ложное дно выполнено в виде усеченных конусов с нарифлением на внутренней поверхности, прикрепленных к нижней воронке, причем нарифления выполнены в виде спирали Архимеда, а разгрузочное устройство концентрата в виде накопителя с клапаном для удаления концентрата.

| УСТРОЙСТВО ДЛЯ ГРАВИТАЦИОННОГО РАЗДЕЛЕНИЯ ТОНКОЗЕРНИСТЫХ МАТЕРИАЛОВ | 1996 |

|

RU2104791C1 |

| Центробежный сепаратор | 1979 |

|

SU878339A1 |

| Центробежный сепаратор | 1978 |

|

SU897294A1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ | 1994 |

|

RU2087200C1 |

| УСТРОЙСТВО ДЛЯ ОБОГАЩЕНИЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 1994 |

|

RU2069099C1 |

| ПНЕВМОСЕПАРАТОР | 1999 |

|

RU2167005C2 |

| СПОСОБЫ И КОМПОЗИЦИИ ДЛЯ МОДУЛЯЦИИ ГЕПСИНОМ СТИМУЛИРУЮЩЕГО МАКРОФАГИ БЕЛКА | 2010 |

|

RU2539772C2 |

| Огнетушитель | 0 |

|

SU91A1 |

Авторы

Даты

2003-08-10—Публикация

2001-08-28—Подача