Изобретение относится к области горного дела и может быть использовано в погружных электроцентробежных насосах при добыче нефти или других полезных ископаемых в виде газожидкостной смеси (ГЖС) для очистки ее от газа и механических примесей.

Известно устройство для очистки скважинной газожидкостной смеси (ГЖС), представляющее собой газосепаратор, монтируемый на устье скважин с насосом и двигателем (1).

Недостатком данного устройства является отсутствие очистки ГЖС от механических примесей.

Наиболее близким аналогом изобретения является устройство для очистки скважинной газожидкостной смеси, содержащее трубный корпус с головкой, приемным фильтром в основании и валом (2).

Недостатком этого устройства является его непригодность для работы на скважинах с высоким коэффициентом взвешенных частиц (СКВЧ свыше 200 мг/г), т. к. приемный фильтр не производит тонкой очистки ГЖС от механических частиц, вследствие чего насосные установки быстро выходят из строя.

Задачей предлагаемого изобретения является создание способа очистки скважинной газожидкостной смеси и устройства для его осуществления, устраняющих недостатки прототипов.

Техническим результатом изобретения является увеличение срока службы и стабильность работы устройства вследствие высокого качества очистки ГЖС от газа и механических примесей, а также возможность применения на скважинах с высоким КВЧ.

Необходимый технический результат достигается тем, что устройство для очистки скважинной газожидкостной смеси, содержащее трубный корпус с головкой, приемным фильтром в основании и валом, согласно изобретению, имеет жестко закрепленные на корпусе кольца, направляющие рабочие аппараты с карманами-мешками на периферии для улавливания и осаждения механических частиц и подшипники, установленные на валу выше и ниже колец, при этом кольца и направляющие аппараты образуют между собой полости для создания разрешения при работе устройства, а направляющие рабочие аппараты выполнены так, что газожидкостная смесь, проходя через них и вдоль вала, приходит во вращательное движение.

Установка на валу устройства по всей его длине чередующихся направляющих рабочих аппаратов и колец создает, во-первых, ступенчатое разрежение, которое способствует разбиванию крупных газовых пузырей и исключает их налипание на детали, во-вторых, длиной набора колец и направляющих рабочих аппаратов можно увеличить эффективность работы устройства, регулируя его емкость. Конструкция направляющих рабочих аппаратов создает дополнительное к полю центробежных сил от вращения вала центробежное вращение ГЖС, при котором частицы механических примесей отбрасываются к периферии, где в карманах-мешках происходит их осаждение и накопление. Кроме того, конструкция направляющих рабочих аппаратов создает два направления потока ГЖС (радиальное и прямоточное), и в случае заполнения карманов-мешков поступление ГЖС в насосный агрегат не прекращается. Возникающая вибрация гасится подшипниками. Немаловажным преимуществом предложенного устройства является высокая степень использования стандартных деталей: трубного корпуса, головки, колец, подшипников.

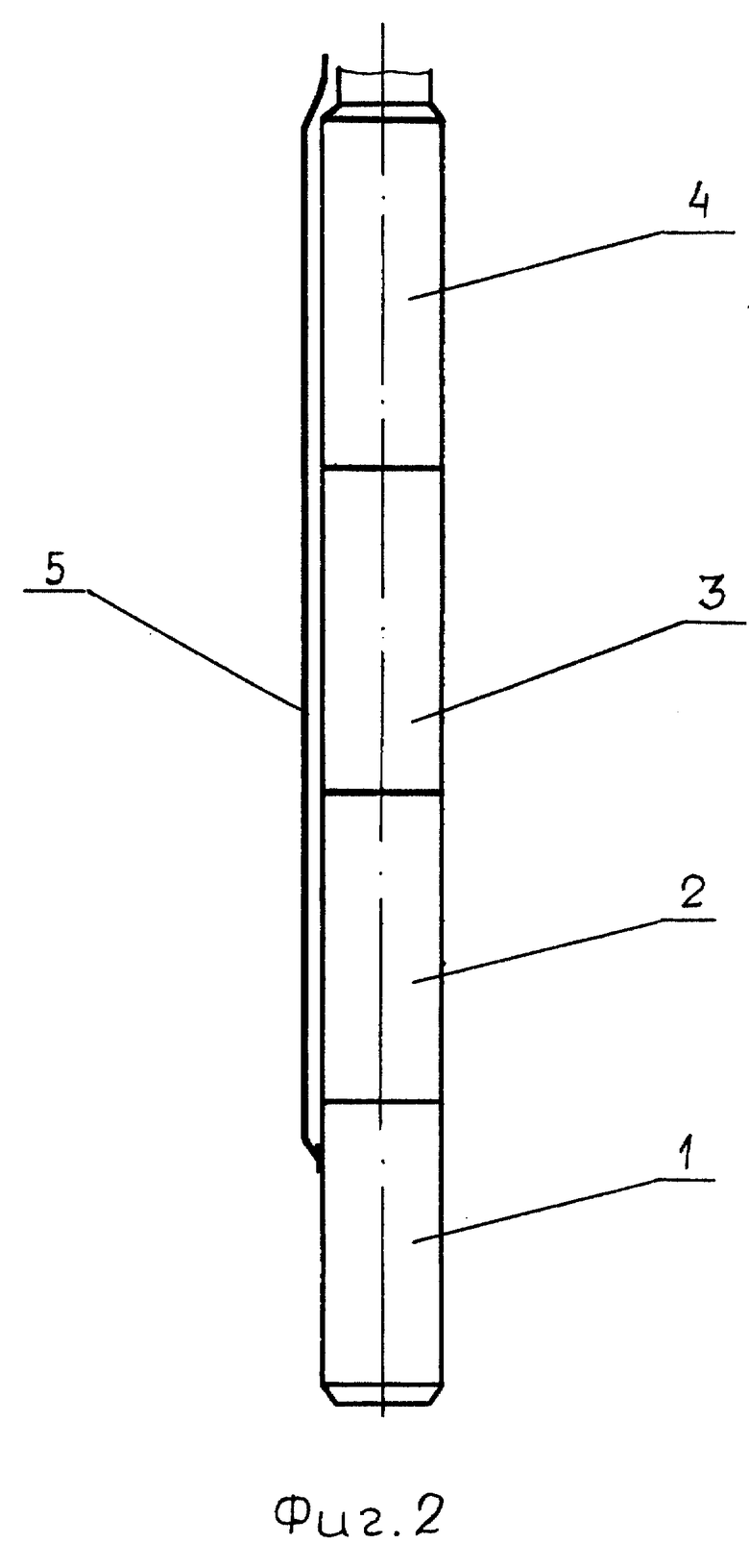

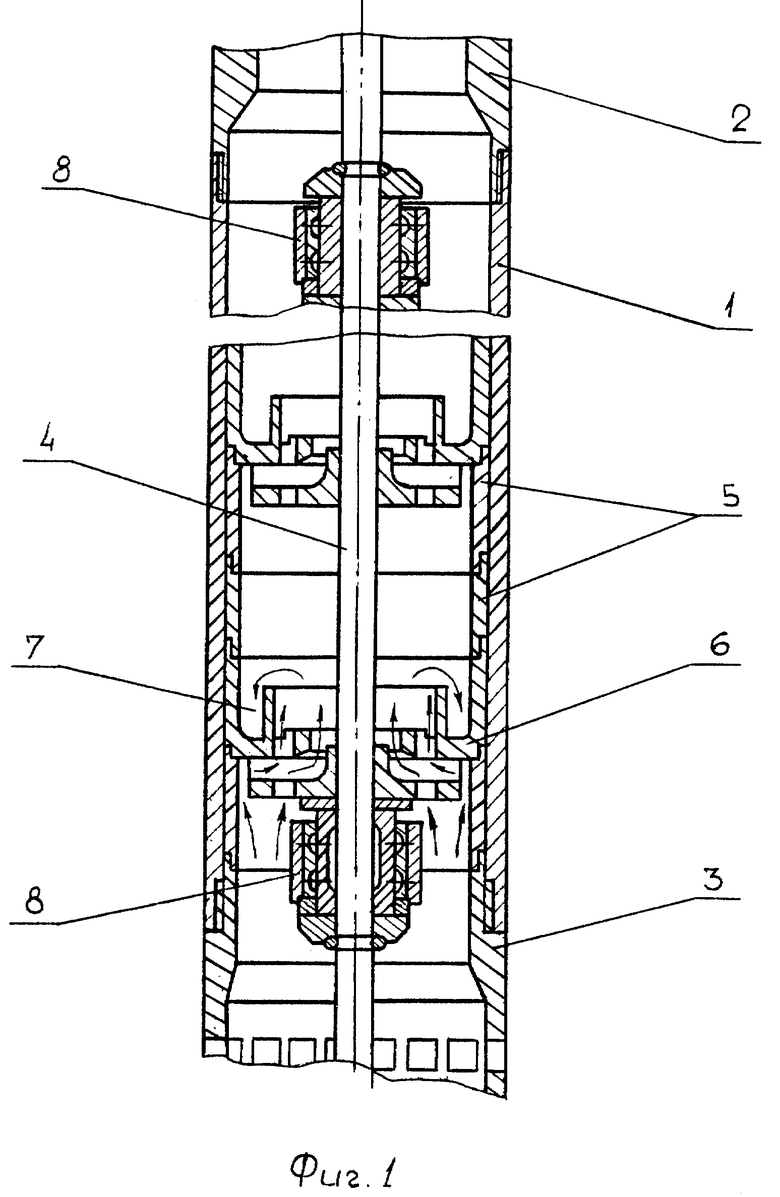

На чертежах представлены продольный разрез устройства для очистки ГЖС (фиг. 1) и схема сборки насосного агрегата (фиг.2).

Устройство-шламоотстойник (фиг. 1) состоит из трубного корпуса 1, представляющего собой стандартную секцию УЭЦИ. Головка 2 является стандартной модульной головкой. В основании устройства-шламоотстойника установлен приемный фильтр 3. На валу 4 устройства набраны кольца 5 и направляющие рабочие аппараты 6, жестко закрепленные на корпусе 1. На периферии направляющих рабочих аппаратов 6 расположены карманы-мешки 7. На валу 4 выше и ниже сборки колец 5 и направляющих рабочих аппаратов 6 установлено по одному поперечному подшипнику 8.

Согласно фиг. 2, компоновка насосного агрегата следующая: электродвигатель 1, предложенное устройство - шламоотстойник 2, газосепаратор 3, в качестве которого установлен прототип (газосепаратор Ляпкова), секция УЭЦИ 4. Электродвигатель 1 задействуется от кабеля 5.

Очистку ГЖС в предложенном устройстве осуществляют следующим образом. Всасываемая через приемный фильтр 3 ГЖС подается в трубный корпус 1. Проходя вдоль вала 4 через направляющие рабочие аппараты 6, ГЖС приходит во вращательное движение. Центробежные силы отбрасывают механические частицы к периферии, где расположены карманы- мешки 7 для их улавливания и осаждения. В полостях между кольцами 5 и направляющих рабочими аппаратами 6 создается ступенчатое разрежение, которое способствует разбиванию крупных газовых пузырей и исключает налипание газовых пузырей на деталях устройства. Очищенная от механических примесей и частично дегазированная ГЖС направляется через головку 2 далее по насосному агрегату. Для гашения возникающей в процессе работы устройства вибрации в корпусе 1 установлены два поперечных подшипника 8.

Насосный агрегат в сборе работает следующим образом. Задействованный от кабеля 5 электродвигатель 1 вызывает всасывание ГЖС из скважины в устройство-шламоотстойник 2, в котором происходит фильтрация ГЖС от механических частиц, частичная очистка ГЖС от газа и тонкая очистка ГЖС от механических примесей. Далее ГЖС поступает в газосепаратор 3 и подвергается практически полному разделению жидкости и газа. В результате очищенная и дегазированная жидкость направляется в УЭЦИ.

Внедрение на нефтяных месторождениях предложенных способа очистки ГЖС и устройства для его осуществления дало следующие результаты. Анализ демонтируемых УЭЦИ, работавших в сборке со шламоотстойниками, показал, что выход насосов из строя происходит по причинам, не связанным с зашламлением или абразивным износом рабочих деталей насосов. При этом отмечается незначительный износ последних и заполнение карманов-мешков примесями различной природы. Лабораторный анализ содержимого шламоотстойников показал, что они наполняются не только механическим примесями: частично имеют место пропант, твердые асфальтены, карбонаты и другие примеси пластового характера.

Значение аномально высокого КВЧ на различных скважинах уменьшается в значительной степени (в среднем в 1,5-8 раз).

Список литературы:

1. Модули насосные-газосепараторы МНГ и МНГК, паспорт, Лебедянский машиностроительный завод, 1990.

2. Модули насосные-газосепараторы Ляпкова МН-ГСЛ, паспорт, Лебедянский машиностроительный завод, 1990.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДУЛЬНАЯ СЕКЦИЯ ПОГРУЖНОГО ЦЕНТРОБЕЖНОГО ЭЛЕКТРОНАСОСА | 2006 |

|

RU2312253C2 |

| ВХОДНОЙ МОДУЛЬ ПОГРУЖНОГО ЦЕНТРОБЕЖНОГО ЭЛЕКТРОНАСОСА С ДИСПЕРГИРУЮЩИМИ АППАРАТАМИ | 2003 |

|

RU2260714C2 |

| ПОГРУЖНОЙ МУЛЬТИФАЗНЫЙ НАСОС | 2008 |

|

RU2368812C1 |

| Гидромеханический погружной редуктор | 2020 |

|

RU2728561C1 |

| Способ добычи пластовой жидкости с содержанием газа и абразивных частиц и погружная установка с насосом и газосепаратором для его осуществления | 2021 |

|

RU2774343C1 |

| ПОГРУЖНОЙ ОБЪЕМНЫЙ НАСОС | 2015 |

|

RU2600840C1 |

| Погружной объемный насос | 2015 |

|

RU2609561C1 |

| ПОГРУЖНОЙ ОБЪЕМНЫЙ НАСОС | 2015 |

|

RU2600830C1 |

| Способ добычи пластовой жидкости с повышенным содержанием газа и абразивных частиц и погружная установка с мультивихревым газосепаратором для его осуществления | 2023 |

|

RU2827420C1 |

| Погружной объемный насос | 2015 |

|

RU2610168C1 |

Изобретение относится к области горного дела и может быть использовано в погружных электроцентробежных насосах при добыче нефти или других полезных ископаемых в виде газожидкостной смеси (ГЖС) для очистки их от газа и механических примесей. Обеспечивает увеличение срока службы и стабильности работы насосного агрегата. Сущность изобретения: устройство содержит трубный корпус с головкой, приемным фильтром в основании и валом. Устройство имеет также жестко закрепленные на корпусе кольца и направляющие рабочие аппараты с карманами-мешками на периферии для улавливания и осаждения механических частиц. На валу выше и ниже колец установлен подшипник. Кольца и направляющие аппараты образуют между собой полости для создания и разряжения при работе устройства. Направляющие рабочие аппараты выполнены так, что газожидкостная смесь, проходя через них и вдоль вала, приходит во вращательное движение. 2 ил.

Устройство для очистки скважинной газожидкостной смеси, содержащее трубный корпус с головкой, приемным фильтром в основании и валом, отличающееся тем, что оно имеет жестко закрепленные на корпусе кольца, направляющие рабочие аппараты с карманами-мешками на периферии для улавливания и осаждения механических частиц и подшипники, установленные на валу выше и ниже колец, при этом кольца и направляющие аппараты образуют между собой полости для создания разрежения при работе устройства, а направляющие рабочие аппараты выполнены так, что газожидкостная смесь, проходя через них и вдоль вала, приходит во вращательное движение.

| Модули насосные - газосепараторы Ляпкова МН-ГСЛ | |||

| Паспорт Лебедянский машиностроительный завод | |||

| Способ приготовления консистентных мазей | 1919 |

|

SU1990A1 |

| Скважинный сепаратор для установки погружного электроцентробежного насоса | 1985 |

|

SU1308754A1 |

| Скважинный сепаратор двойного действия | 1989 |

|

SU1629507A1 |

| Скважинный газопесочный сепаратор | 1989 |

|

SU1677282A1 |

| Скважинный газопесочный сепаратор | 1989 |

|

SU1714101A1 |

| Скважинный газовый якорь | 1979 |

|

SU941551A1 |

| Газожидкостный сепаратор | 1976 |

|

SU641077A2 |

| Устройство для отделения песка из нефти в скважине | 1982 |

|

SU1059146A1 |

| Газопесочный сепаратор для подземного оборудования скважины | 1989 |

|

SU1760099A1 |

| Скважинный сепаратор | 1991 |

|

SU1809021A1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ ПЕСКА И ГАЗА ИЗ НЕФТИ В СКВАЖИНЕ | 1992 |

|

RU2006574C1 |

| US 5314018 А, 24.05.1994. | |||

Авторы

Даты

2000-05-27—Публикация

1999-01-20—Подача