Изобретение относится к нефтедобывающей промышленности, а именно к устройствам для разделения газожидкостной смеси, содержащей механические примеси, и может быть использовано для защиты от вредного влияния газа и песка глубинных штанговых насосов.

Целью изобретения является повышение эффективности работы сепаратора при

одновременной сепарации газа и песка в условиях повышенных расходов газожидкостной смеси и высокой пенистости сепарируемой жидкости в широком диапазоне дебита скважин.

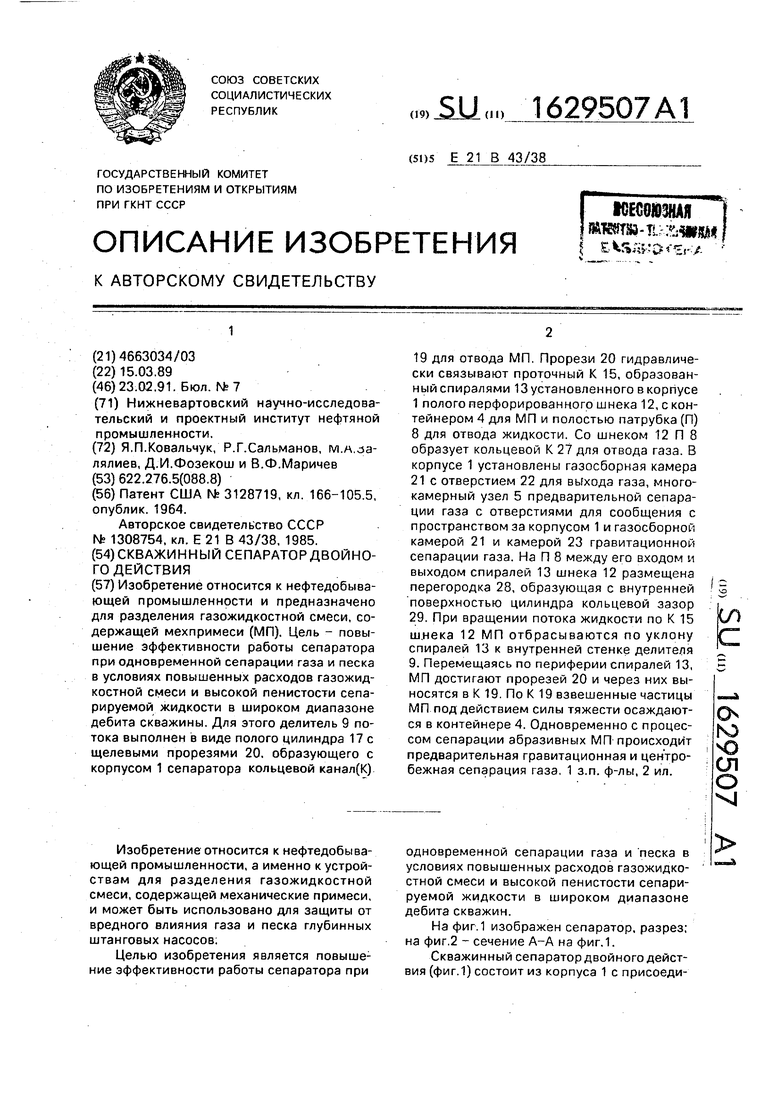

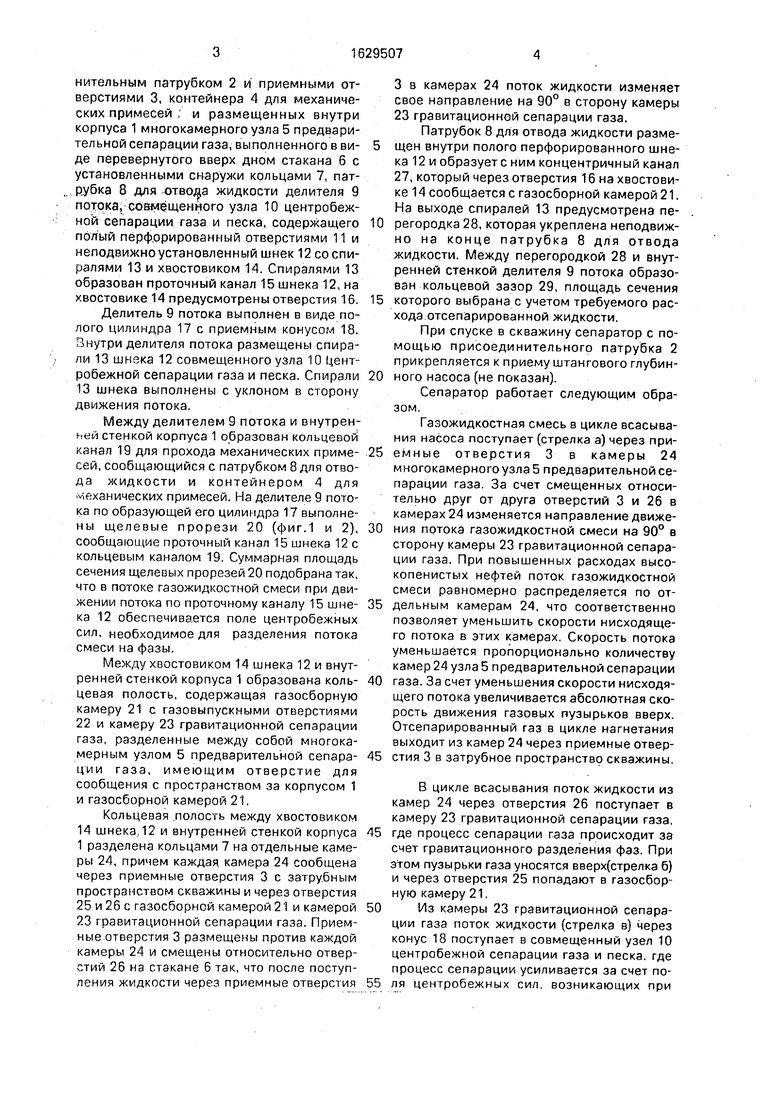

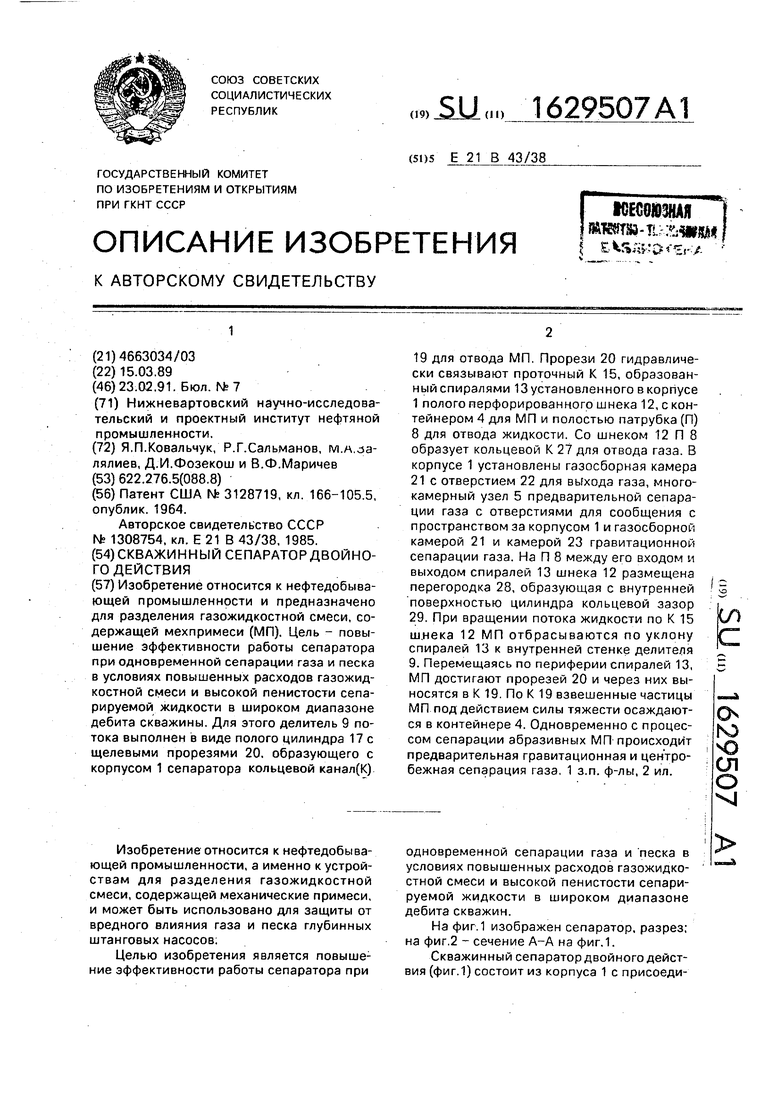

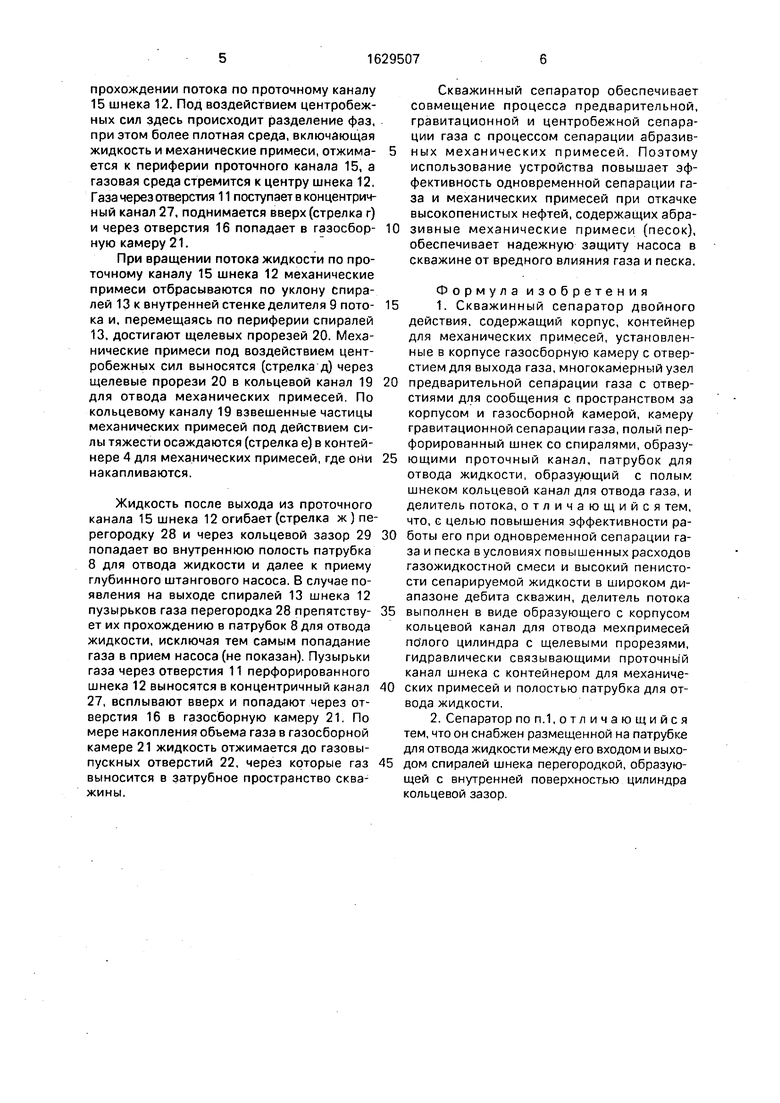

На фиг 1 изображен сепаратор, разрез; на фиг 2 - сечение А-А на фиг.1.

Скважинный сепаратор двойного действия (фиг.1) состоит из корпуса 1 с присоединительным патрубком 2 и приемными отверстиями 3, контейнера 4 для механических примесей , и размещенных внутри корпуса 1 многокамерного узла 5 предварительной сепарации газа, выполненного в виде перевернутого вверх дном стакана 6 с установленными снаружи кольцами 7, патрубка 8 для отвода жидкости делителя 9 потока, совмещенного узла 10 центробежной сепарации газа и песка, содержащего полый перфорированный отверстиями 11 и неподвижно установленный шнек 12 со спиралями 13 и хвостовиком 14. Спиралями 13 образован проточный канал 15 шнека 12, на хвостовике 14 предусмотрены отверстия 16. Делитель 9 потока выполнен в виде полого цилиндра 17 с приемным конусом 18. Знутри делителя потока размещены спирали 13 шнека 12 совмещенного узла 10 Центробежной сепарации газа и песка. Спирали 13 шнека выполнены с уклоном в сторону движения потока.

Между делителем 9 потока и внутрен- ьей стенкой корпуса 1 образован кольцевой канал 19 для прохода механических примесей, сообщающийся с патрубком 8 для отвода жидкости и контейнером 4 для механических примесей. На делителе 9 потока по образующей его цилиндра 17 выполнены щелевые прорези 20 (фиг.1 и 2), сообщающие проточный канал 15 шнека 12 с кольцевым каналом 19. Суммарная площадь сечения щелевых прорезей 20 подобрана так, что в потоке газожидкостной смеси при движении потока по проточному каналу 15 шнека 12 обеспечивается поле центробежных сил. необходимое для разделения потока смеси на фазы.

Между хвостовиком 14 шнека 12 и внутренней стенкой корпуса 1 образована кольцевая полость, содержащая газосборную камеру 21 с газовыпускными отверстиями

22и камеру 23 гравитационной сепарации газа, разделенные между собой многокамерным узлом 5 предварительной сепарации газа, имеющим отверстие для сообщения с пространством за корпусом 1 и газосборной камерой 21.

Кольцевая полость между хвостовиком 14 шнека 12 и внутренней стенкой корпуса 1 разделена кольцами 7 на отдельные камеры 24, причем каждая камера 24 сообщена через приемные отверстия 3 с затрубным пространством скважины и через отверстия 25 и 26 с газосборной камерой 21 и камерой

23гравитационной сепарации газа. Приемные отверстия 3 размещены против каждой камеры 24 и смещены относительно отверстий 26 на стакане 6 так, что после поступления жидкости через приемные отверстия

3 в камерах 24 поток жидкости изменяет свое направление на 90° в сторону камеры 23 гравитационной сепарации газа.

Патрубок 8 для отвода жидкости размещен внутри полого перфорированного шнека 12 и образует с ним концентричный канал 27, который через отверстия 16 на хвостовике 14 сообщается с газосборной камерой 21. На выходе спиралей 13 предусмотрена перегородка 28, которая укреплена неподвижно на конце патрубка 8 для отвода жидкости. Между перегородкой 28 и внутренней стенкой делителя 9 потока образован кольцевой зазор 29, площадь сечения

которого выбрана с учетом требуемого расхода отсепарированной жидкости.

При спуске в скважину сепаратор с помощью присоединительного патрубка 2 прикрепляется к приему штангового глубинного насоса (не показан).

Сепаратор работает следующим образом.

Газожидкостная смесь в цикле всасывания насоса поступает (стрелка а) через приемные отверстия 3 в камеры 24 многокамерного узла 5 предварительной сепарации газа. За счет смещенных относительно друг от друга отверстий 3 и 26 в камерах24 изменяется направление движения потока газожидкостной смеси на 90° в сторону камеры 23 гравитационной сепарации газа. При повышенных расходах высокопенистых нефтей поток газожидкостной смеси равномерно распределяется по отдельным камерам 24, что соответственно позволяет уменьшить скорости нисходящего потока в этих камерах. Скорость потока уменьшается пропорционально количеству камер 24 узла 5 предварительной сепарации

газа. За счет уменьшения скорости нисходящего потока увеличивается абсолютная скорость движения газовых пузырьков вверх. Отсепарированный газ в цикле нагнетания выходит из камер 24 через приемные отверстия 3 в затрубное пространство скважины.

В цикле всасывания поток жидкости из камер 24 через отверстия 26 поступает в камеру 23 гравитационной сепарации газа,

где процесс сепарации газа происходит за счет гравитационного разделения фаз. При этом пузырьки газа уносятся вверх(стрелка б) и через отверстия 25 попадают в газосборную камеру 21.

0Из камеры 23 гравитационной сепарации газа поток жидкости (стрелка в) через конус 18 поступает в совмещенный узел 10 центробежной сепарации газа и песка, где процесс сепарации усиливается за счет по5 ля центробежных сил, возникающих при

прохождении потока по проточному каналу 15 шнека 12. Под воздействием центробежных сил здесь происходит разделение фаз, при этом более плотная среда, включающая жидкость и механические примеси, отжима- ется к периферии проточного канала 15, а газовая среда стремится к центру шнека 12. Газа через отверстия 11 поступает в концентричный канал 27, поднимается вверх (стрелка г) и через отверстия 16 попадает в газосбор- ную камеру 21.

При вращении потока жидкости по проточному каналу 15 шнека 12 механические примеси отбрасываются по уклону спиралей 13 к внутренней стенке делителя 9 пото- ка и, перемещаясь по периферии спиралей 13, достигают щелевых прорезей 20. Механические примеси под воздействием центробежных сил выносятся (стрелка д) через щелевые прорези 20 в кольцевой канал 19 для отвода механических примесей. По кольцевому каналу 19 взвешенные частицы механических примесей под действием силы тяжести осаждаются (стрелка е) в контейнере 4 для механических примесей, где они накапливаются.

Жидкость после выхода из проточного канала 15 шнека 12 огибает (стрелка ж) перегородку 28 и через кольцевой зазор 29 попадает во внутреннюю полость патрубка 8 для отвода жидкости и далее к приему глубинного штангового насоса. В случае появления на выходе спиралей 13 шнека 12 пузырьков газа перегородка 28 препятству- ет их прохождению в патрубок 8 для отвода жидкости, исключая тем самым попадание газа в прием насоса (не показан). Пузырьки газа через отверстия 11 перфорированного шнека 12 выносятся в концентричный канал 27, всплывают вверх и попадают через отверстия 16 в газосборную камеру 21. По мере накопления объема газа в газосборной камере 21 жидкость отжимается до газовыпускных отверстий 22, через которые газ выносится в затрубное пространство скважины.

Скважинный сепаратор обеспечивает совмещение процесса предварительной, гравитационной и центробежной сепарации газа с процессом сепарации абразивных механических примесей. Поэтому использование устройства повышает эффективность одновременной сепарации газа и механических примесей при откачке высокопенистых нефтей, содержащих абразивные механические примеси (песок), обеспечивает надежную защиту насоса в скважине от вредного влияния газа и песка.

Формула изобретения 1. Скважинный сепаратор двойного действия, содержащий корпус, контейнер для механических примесей, установленные в корпусе газосборную камеру с отверстием для выхода газа, многокамерный узел предварительной сепарации газа с отверстиями для сообщения с пространством за корпусом и газосборной камерой, камеру гравитационной сепарации газа, полый перфорированный шнек со спиралями, образующими проточный канал, патрубок для отвода жидкости, образующий с полым шнеком кольцевой канал для отвода газа, и делитель потока, отличающийся тем, что, с целью повышения эффективности работы его при одновременной сепарации газа и песка в условиях повышенных расходов газожидкостной смеси и высокий пенистости сепарируемой жидкости в широком диапазоне дебита скважин, делитель потока выполнен в виде образующего с корпусом кольцевой канал для отвода мехпримесей по лого цилиндра с щелевыми прорезями, гидравлически связывающими проточный канал шнека с контейнером для механических примесей и полостью патрубка для отвода жидкости.

2. Сепаратор по п.1,отличающийся тем, что он снабжен размещенной на патрубке для отвода жидкости между его входом и выходом спиралей шнека перегородкой, образующей с внутренней поверхностью цилиндра кольцевой зазор.

ж

Фиг.

А-А

Фиг2

| название | год | авторы | номер документа |

|---|---|---|---|

| ВНУТРИСКВАЖИННЫЙ СЕПАРАТОР | 2014 |

|

RU2547533C1 |

| ГАЗОВЫЙ ЯКОРЬ | 2002 |

|

RU2269649C2 |

| МНОГОФАЗНЫЙ СЕПАРАТОР | 2002 |

|

RU2230901C2 |

| Способ работы установки лопастного насоса со скважинным сепаратором механических примесей - укрупнителем газовой фазы (варианты) и погружная установка лопастного насоса для его осуществления (варианты) | 2023 |

|

RU2810912C1 |

| СКВАЖИННЫЙ СЕПАРАТОР И СПОСОБ РАЗДЕЛЕНИЯ ЖИДКОСТИ С ПОМОЩЬЮ НЕГО | 2011 |

|

RU2467166C1 |

| СКВАЖИННАЯ НАСОСНАЯ УСТАНОВКА | 1994 |

|

RU2056541C1 |

| Скважинный газопесочный сепаратор | 1989 |

|

SU1677282A1 |

| Скважинный сепаратор для установки погружного электроцентробежного насоса | 1985 |

|

SU1308754A1 |

| СКВАЖИННОЕ УСТРОЙСТВО ДЛЯ ОЧИСТКИ ФЛЮИДА | 1999 |

|

RU2148708C1 |

| СКВАЖИННЫЙ СЕПАРАТОР | 2018 |

|

RU2686873C1 |

Изобретение относится к нефтедобывающей промышленности и предназначено для разделения газожидкостной смеси, содержащей мехпримеси (МП). Цель - повышение эффективности работы сепаратора при одновременной сепарации газа и песка в условиях повышенных расходов газожидкостной смеси и высокой пенистости сепарируемой жидкости в широком диапазоне дебита скважины. Для этого делитель 9 потока выполнен в виде полого цилиндра 17с щелевыми прорезями 20. образующего с корпусом 1 сепаратора кольцевой канал(К) 19 для отвода МП. Прорези 20 гидравлически связывают проточный К 15, образованный спиралями 13 установленного в корпусе 1 полого перфорированного шнека 12, с контейнером 4 для МП и полостью патрубка (П) 8 для отвода жидкости. Со шнеком 12 П 8 образует кольцевой К 27 для отвода газа. В корпусе 1 установлены газосборная камера 21с отверстием 22 для выхода газа, многокамерный узел 5 предварительной сепарации газа с отверстиями для сообщения с пространством за корпусом 1 и газосборной камерой 21 и камерой 23 гравитационной сепарации газа. На П 8 между его входом и выходом спиралей 13 шнека 12 размещена перегородка 28, образующая с внутренней поверхностью цилиндра кольцевой зазор 29. При вращении потока жидкости по К 15 шнека 12 МП отбрасываются по уклону спиралей 13 к внутренней стенке делителя 9. Перемещаясь по периферии спиралей 13, МП достигают прорезей 20 и через них выносятся в К 19 По К 19 взвешенные частицы МП под действием силы тяжести осаждаются в контейнере 4. Одновременно с процессом сепарации абразивных МП происходит предварительная гравитационная и центробежная сепарация газа, 1 з.п. ф-лы, 2 ил. (Л С ON ю ю ел о VJ

| Патент США N 3128719, кл | |||

| Рельсовый башмак | 1921 |

|

SU166A1 |

| Прибор для заливки свинцом стыковых рельсовых зазоров | 1925 |

|

SU1964A1 |

| Скважинный сепаратор для установки погружного электроцентробежного насоса | 1985 |

|

SU1308754A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-02-23—Публикация

1989-03-15—Подача