Изобретение относится к горному делу, а именно к шнековым исполнительным органам выемочных машин, используемых в очистных забоях для добычи полезных ископаемых подземным способом.

Известен шнековый исполнительный орган, включающий цилиндрический корпус, погрузочную лопасть, резцедержатель и резцы с резцедержателями, установленные таким образом, что вертикальная и поперечная оси резца с резцедержателем развернуты под острыми углами к плоскости, перпендикулярной продольной оси шнекового исполнительного органа, при этом режущая кромка резца расположена за лопастью (а.с. СССР N 1656119, Кл. E 21 C 25/04, 1991).

Известный шнековый исполнительный орган не обеспечивает зарубку выемочной машины при передвижении забойного конвейера в сторону забоя, когда наряду с продольным движением комбайна имеется и его фронтальное движение, при котором в забое образуется торовидная поверхность, направленная в сторону лобовины шнека. Резцы с резцедержателями в шнековом исполнительном органе установлены таким образом, что обеспечивают снижение измельчения добываемого угля и нагрузку на них, но не обеспечивают разрушение торовидной поверхности забоя, образующейся в результате сложения движений исполнительного органа. При этом приходится повторно, до двух и более раз, производить зарубку исполнительного органа выемочной машины, теряя при этом производительность машины, объемы добычи и значительно увеличивая расход энергии на операции зарубки выемочной машины.

Наиболее близким к предложенному по технической сущности и достигаемому результату является шнековый исполнительный орган, включающий цилиндрический корпус, погрузочную лопасть с винтовой поверхностью, расположенную со стороны забоя кольцевую лобовину, резцы с резцедержателями, установленные на винтовой поверхности погрузочной лопасти и кольцевой лобовине (а.с. СССР N 367242, кл. E 21 C 25/04, 1973) - принятое за прототип.

В известном техническом решении для самозарубки выемочного органа дополнительно использована армированная резцами штанга, установленная в направляющих корпуса и перемещающаяся вдоль продольной оси шнека с помощью гидроцилиндра, которая во время самозарубки шнека выполняет роль активного бура. Однако резцы, расположенные на выдвижной штанге, прорубают или пробуривают только ограниченный диаметром коронки центральной штанги сегмент торовидной поверхности забоя, образующийся при самозарубке исполнительного органа выемочной машины. Остальная часть торовидной поверхности забоя обрабатывается резцами, установленными на лобовине шнекового исполнительного органа, которые не выставлены под углами, обеспечивающими разрушение торовидной поверхности забоя при зарубке выемочной машины. В результате неудовлетворительного взаимодействия резцов, расположенных на лобовине шнека с торовидной поверхностью забоя, самозарубка исполнительного органа выемочной машины осуществляется на малую глубину с большими усилиями подачи машины вдоль забоя и к забою, что приводит к потере добычи полезного ископаемого и непроизводительному расходу энергии.

Сущность изобретения заключается в том, что шнековый исполнительный орган снабжен торцевыми резцами, установленными с забойной стороны вдоль образующей винтовой поверхности погрузочной лопасти под острым углом между продольной осью торцевого резца и плоскостью, касательной к торообразной поверхности забоя, причем торцевые резцы расположены с зазором между режущей кромкой и плоской поверхностью забоя.

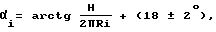

Кроме того, угол α между продольной осью торцевого резца и плоской поверхностью забоя составляет ,

,

где H - шаг винтовой поверхности погрузочной полости;

Ri - расстояние от оси шнека до режущей кромки резца,

а угол β между продольной осью торцевого резца и линией резания составляет ± (10±2o).

Кроме того, зазор между режущей кромкой торцевого резца и плоской поверхностью забоя составляет от 10 до 15 мм.

Заявляемое техническое решение направлено на обеспечение самозарубки исполнительного органа выемочной машины путем расположения торцевых резцов на винтовой поверхности погрузочной лопасти таким образом, что торообразная поверхность забоя, образующаяся при подвигании выемочной машины вдоль забоя и к забою, разрушается этими резцами с наименьшими усилиями, способствуя повышению производительности операции самозарубки и повышению добычи полезного ископаемого. Кроме того, при работе исполнительного органа во время самозарубки вначале кутковыми резцами разрушается забой вокруг торообразной поверхности и лишь затем происходит разрушение этой поверхности торцевыми резцами, расположенными в 10-15 мм от плоскости забоя, образуемой кутковыми резцами. При этом разрушение торообразной поверхности забоя происходит при меньшей заштыбовке исполнительного органа, с большей эффективностью и при меньшей энергоемкости процесса самозарубки.

Технический результат заявляемого изобретения заключается в повышении производительности самозарубки исполнительного органа выемочной машины и добычи полезного ископаемого, снижении нагрузок на исполнительном органе и подающей части выемочной машины, а также устройстве, подающем выемочную машину на забой, повышении эффективности и снижении энергоемкости процесса самозарубки.

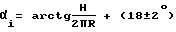

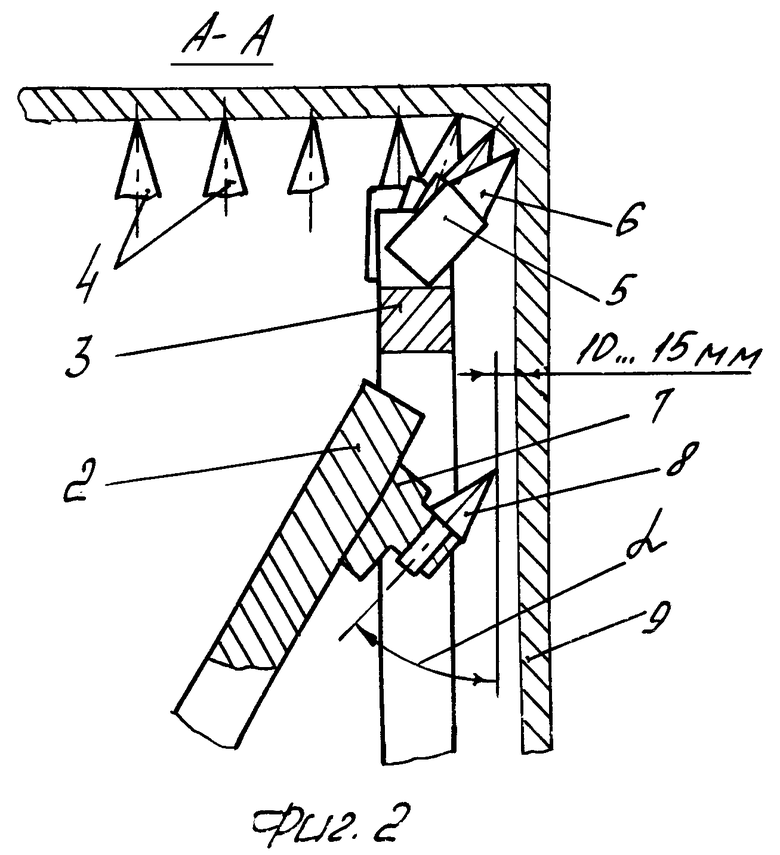

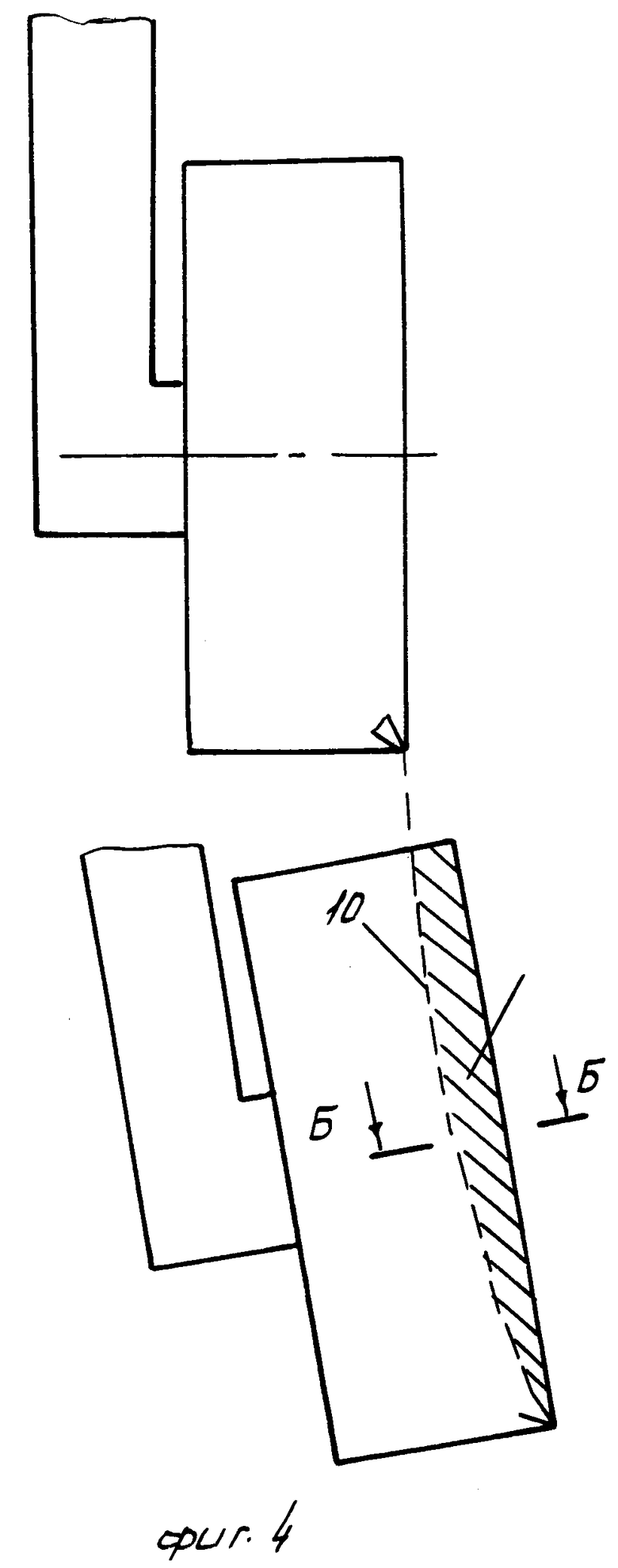

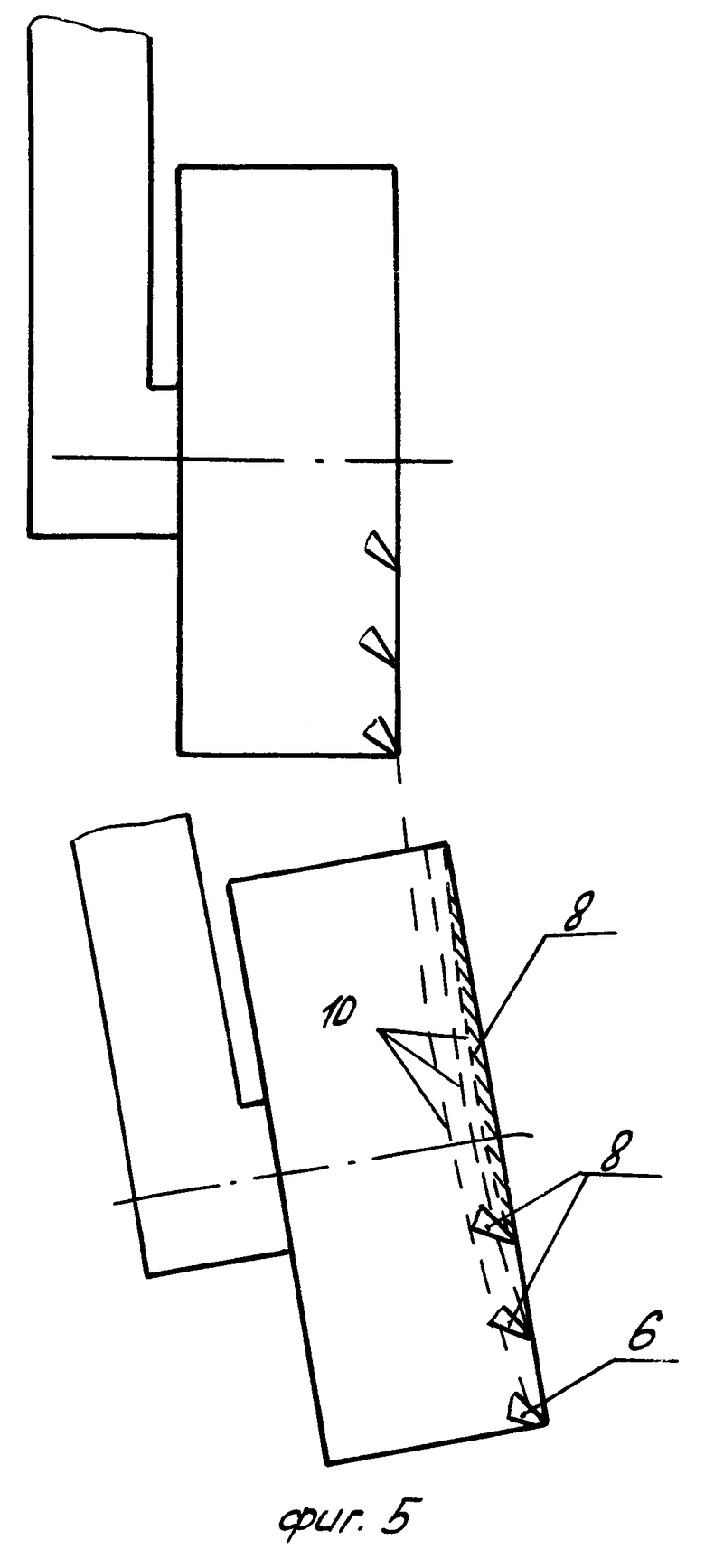

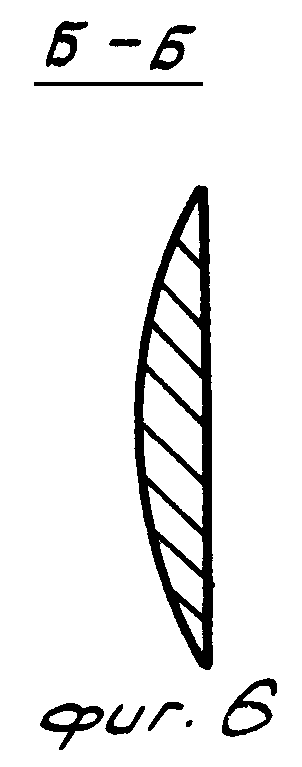

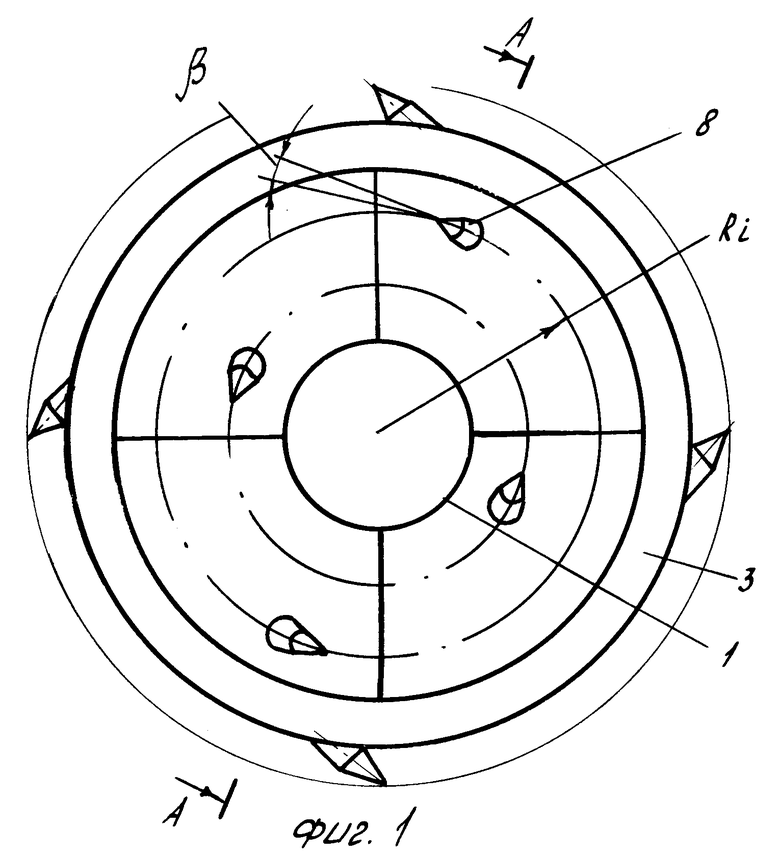

На фиг. 1 - вид шнекового исполнительного органа со стороны забоя; на фиг. 2 - вид А-А, на фиг. 1 при плоской поверхности забоя; на фиг. 3 - то же, что на фиг. 2 при торообразной поверхности забоя; на фиг. 4 показана схема образования торообразной поверхности забоя кутковыми резцами исполнительного органа, вид сверху; на фиг. 5 - схема разрушения торообразной поверхности забоя торцевыми резцами; на фиг. 6 - вид Б-Б на фиг. 3.

Шнековый исполнительный орган включает цилиндрический корпус шнека 1 с погрузочной лопастью 2 и кольцевой лобовиной 3. По внешней цилиндрической образующей винтовой поверхности погрузочной лопасти 2 размещены линейные резцы 4. По внешней цилиндрической поверхности кольцевой лобовины 3 в пазах располагаются резцедержатели 5 с кутковыми резцами 6. На винтовой поверхности погрузочной лопасти 2 вдоль ее образующей с забойной стороны в резцедержателях 7 расположены торцевые резцы 8. Плоская 9 поверхность забоя образуется шнековым исполнительным органом при прямолинейном подвигании выемочной машины вдоль забоя. Торообразная 10 поверхность забоя образуется шнековым исполнительным органом при одновременном подвигании выемочной машины вдоль забоя и к забою во фронтальном направлении.

Продольная ось торцевого резца 8 расположена под острым углом к плоскости Wi, касательной к торообразной 10 поверхности забоя. Торцевые резцы 8 расположены между забойной стороной образующей винтовой поверхности погрузочной лопасти 2 и плоской 9 поверхностью забоя. Угол α между продольной осью торцевого резца 8 и плоской 9 поверхностью забоя составляет ,

,

где H - шаг винтовой поверхности погрузочной лопасти 2;

Ri - расстояние от оси шнека до режущей кромки резца.

Угол β между продольной осью торцевого резца 8 и линией резания составляет ±(10±2o). Расстояние между режущей кромкой торцевого резца и плоской 9 поверхностью забоя составляет от 10 до 15 мм.

Шнековый исполнительный орган работает следующим образом.

Корпус шнека 1 вместе с погрузочной лопастью 2 и кольцевой лобовиной 3 вращаясь передает крутящий момент на линейные резцы 4, кутковые резцы 6 и торцевые резцы 8. При движении выемочной машины вдоль забоя линейные резцы 4 разрушают полезное ископаемое со стороны почвы и кровли очистного забоя, кутковые резцы 6 разрушают забойную часть пласта, образуя прямолинейный забой с плоской поверхностью. Торцевые резцы 8 в случае продольного движения выемочной машины вдоль забоя в разрушении забойной части пласта не участвуют и вращаются вхолостую. При зарубке выемочной машины наряду с продольным движением машины вдоль забоя появляется и фронтальное ее движение, так как при передвижении забойного конвейера выемочная машина совместно с ним перемещается в сторону забоя. При продольном движении выемочной машины кутковые резцы 6 образуют плоский забой, при фронтальном движении соответственно цилиндрическую поверхность. Результатом сложного движения выемочной машины при самозарубке является торообразная поверхность 10, которая своей выпуклой поверхностью направлена в сторону кольцевой лобовины 3 шнека 1. Чем больше отношение скорости фронтального движения к скорости продольного движения, тем более выпуклой является торообразная 10 поверхность забоя. С приближением торообразной 10 поверхности забоя к лобовине 3 шнека 1 вступают в работу торцевые резцы 8, которые послойно разрушают надвигающуюся на шнек поверхность забоя полезного ископаемого и освобождают путь шнека во фронтальном направлении. Острый угол, образуемый между продольной осью торцевого резца 8 и плоскостью, касательной к торообразной поверхности 10, обеспечивает снижение усилий, действующих на резец, за счет уменьшения непроизводительного трения резца по боковой поверхности торообразного забоя.

При расположении торцевого резца под углом α к плоской поверхности забоя, определяемого по предложенному соотношению, угол установки резца относительно выпуклой торообразной поверхности изменяется за один оборот шнека от 40 до 50o, что является оптимальным как при резании угля, так и породы, и подтверждается многочисленными литературными данными, а также результатами шахтных испытаний шнеков. Если угол установки окажется меньше 40o, то возрастет требуемое усилие подачи и резец окажется перегруженным. Если угол установки больше 50o, то быстро тупится и теряет режущую способность вершина резца, при этом резец недостаточно глубоко проникает в разрушаемый массив и быстро изнашивается.

Для увеличения долговечности резца необходимо обеспечить равномерный износ резца со всех сторон. Это можно достичь поворачиванием резца при каждом рабочем цикле вокруг его продольной оси и его внедрении в массив каждый раз другой боковой поверхностью. Поворот может быть осуществлен, если усилия, действующие на резец во время рабочего процесса, создают вращающий момент. Для этого резцы должны устанавливаться под углом β к плоскости резания. Эмпирическими исследованиями в очистных забоях установлено, что оптимальное значение угла β равно 10 ± 2o.

Расстояние установки торцевых резцов от плоской поверхности забоя определено тем, что при образовании этой поверхности кутковыми резцами на ней остаются следы от резцов высотой до 10 мм. Чтобы исключить трение торцевых резцов о выступы следов резания, достаточно отодвинуть резцы от этой поверхности на 10...15 мм. При большей величине зазора снизится объем разрушаемого торообразного выступа и соответственно эффективность работы торцевых резцов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШНЕКОВЫЙ ИСПОЛНИТЕЛЬНЫЙ ОРГАН | 2004 |

|

RU2260120C1 |

| ШНЕКОВЫЙ ИСПОЛНИТЕЛЬНЫЙ ОРГАН | 2012 |

|

RU2510458C2 |

| ИСПОЛНИТЕЛЬНЫЙ ОРГАН ГОРНОЙ МАШИНЫ | 1998 |

|

RU2137918C1 |

| СПОСОБ ПЕРЕВОДА ОЧИСТНОГО КОМБАЙНА НА НОВУЮ ВЫЕМОЧНУЮ ПОЛОСУ В ДЛИННЫХ КОМПЛЕКСНО-МЕХАНИЗИРОВАННЫХ ОЧИСТНЫХ ЗАБОЯХ (ВАРИАНТЫ) | 2009 |

|

RU2417316C2 |

| ШНЕКОВЫЙ ИСПОЛНИТЕЛЬНЫЙ ОРГАН | 2010 |

|

RU2431748C1 |

| Исполнительный орган горного комбайна | 1986 |

|

SU1541381A1 |

| Шнековый исполнительный орган угольного комбайна | 1986 |

|

SU1382944A1 |

| ИСПОЛНИТЕЛЬНЫЙ ОРГАН ГОРНОЙ МАШИНЫ | 1998 |

|

RU2132460C1 |

| Исполнительный орган горного комбайна | 1981 |

|

SU1051265A1 |

| Шнековый исполнительный орган | 1985 |

|

SU1328510A1 |

Изобретение относится к шнековым исполнительным органам выемочных машин. Изобретение направлено на повышение производительности самозарубки, снижение нагрузок на исполнительный орган и подающую часть машины. Шнековый исполнительный орган включает цилиндрический корпус, погрузочную лопасть с винтовой поверхностью, расположенную со стороны забоя кольцевую лобовину, резцы с резцедержателями, установленные на винтовой поверхности погрузочной лопасти и кольцевой лобовине. Исполнительный орган снабжен торцевыми резцами, установленными с забойной стороны вдоль образующей винтовой поверхности погрузочной лопасти под острым углом между продольной осью торцевого резца и плоскостью, касательной к торообразной поверхности забоя. Торцевые резцы расположены с зазором между режущей кромкой и плоской поверхностью забоя. Угол α между продольной осью торцевого резца и плоской поверхностью забоя может составлять αi= arctgH/2πRi± (18 ±2°), где Н - шаг винтовой поверхности погрузочной лопасти; Ri - расстояние от оси шнека до режущей кромки торцового резца; а угол между продольной осью торцевого резца и линией резания составляет ± (10±2°). Расстояние между режущей кромкой торцового резца и плоской поверхностью забоя может составлять от 10 до 15 мм. 2 з.п.ф-лы, 6 ил.

где Н - шаг винтовой поверхности погрузочной лопасти;

Ri - расстояние от оси шнека до режущей кромки резца,

а угол β между продольной осью торцевого резца и линией резания составляет ±(10±2o).

| ШНЕКОВЫЙ ИСПОЛНИТЕЛЬНЫЙ ОРГАН | 0 |

|

SU367242A1 |

| Шнековый исполнительный орган | 1987 |

|

SU1656119A1 |

| ИСПОЛНИТЕЛЬНЫЙ ОРГАН ГОРНОГО КОМБАЙНА | 0 |

|

SU393451A1 |

| Исполнительный орган очистного комбайна | 1981 |

|

SU1063995A1 |

| RU 2059069 С1, 27.04.1996 | |||

| ИСПОЛНИТЕЛЬНЫЙ ОРГАН ГОРНОГО КОМБАЙНА | 1990 |

|

RU2034985C1 |

Авторы

Даты

2000-05-27—Публикация

1996-05-05—Подача