Изобретение относится к способам автоматического регулирования, а именно к системам дозированной подачи жидкости.

Известны способы дозированной подачи жидкости, при которых расход жидкости осуществляется непрерывно, а для регулирования величины этого расхода используют настроечное гидравлическое сопротивление (Справочник машиностроителя // Под ред. Н.С. Ачеркана. - М.: Машгиз, 1960, Т.2, c. 649-651.). К числу устройств, использующих такой способ, можно отнести, например, капельный одоризатор, в котором в качестве настроечного гидравлического сопротивления используют калиброванное сопло или игольчатый вентиль (Алиев Р.А. Белоусов В. Д. и др. Трубопроводный транспорт нефти и газа. - М.: Недра, 1988. - с. 89-93; Measurement training manual. Natural gas odorisation. Edited by C.F. Drake. Houston, Texas; United gas pipeline company. Measurement dept. Measurement Training Center, 1989, v.1, p. 5-3, p. 4-8.).

К недостаткам указанных способов и устройств относятся:

- зависимость величины расхода жидкости от величины перепада давления на настроечном гидравлическом сопротивлении, что требует учета этого дополнительного фактора при настройке величины расхода жидкости;

- сложная, в общем случае - индивидуальная зависимость гидравлических характеристик настроечного гидравлического сопротивления от геометрии его проточной части (для игольчатого вентиля от перемещения регулирующего органа), что в большинстве случаев требует проведения индивидуальной тарировки этого гидравлического сопротивления;

- возможность засорения настроечного гидравлического сопротивления в процессе эксплуатации и изменения вследствие этого его гидравлических характеристик, что требует проведения регулярных поверочных тарировок устройства.

Наиболее близким к заявляемому является способ, при котором дозированную подачу жидкости осуществляют дискретно путем периодического заполнения от источника жидкости и опорожнения в магистраль потребителя мерной емкости постоянного объема, гидравлически связанной с нижней точкой источника жидкости и магистралью потребителя через обратные клапаны (Measurement training manual. Natural gas odorisation. Edited by C.F. Drake. Houston, Texas; United gas pipeline company. Measurement dept. Measurement Training Center, 1989, v. 1, p. 5-3 , p. 4-8.). При этом величину расхода жидкости регулируют путем настройки частоты циклов заполнения и опорожнения мерной емкости, а также объема этой емкости. К числу устройств, реализующих данный способ, можно отнести, например, насосные системы подачи жидкости с регулированием частоты вращения привода насоса (Энциклопедия газовой промышленности // Под ред. К. С. Басниева. - М.: АО "КВАНТ", 1994. с. 567 - 570.). В таких системах заполнение и опорожнение мерной емкости происходят в результате перемещения в ней поршня или плунжера.

Недостатками известных способа и устройств являются:

- наличие подвижных элементов и пар трения, работающих в среде подаваемой жидкости;

- наличие регулируемого привода насоса, преобразующего исходный вид энергии в возвратно-поступательное движение поршня или плунжера с заданной частотой.

Указанные недостатки усложняют и удорожают рассматриваемые устройства, тем самым ограничивая область применения этих устройств и заложенных в них способов.

Техническим результатом предложенного изобретения является расширение области применения способа дозированной подачи жидкости за счет упрощения и удешевления конструкции реализующего этот способ устройства.

Технический результат достигается тем, что в способе дозированной подачи жидкости из сосуда, включающем подачу жидкости с помощью мерной емкости, которую периодически заполняют жидкостью из сосуда и опорожняют в магистраль потребителя жидкости, используют мерную емкость с газовой подушкой, а заполнение мерной емкости из сосуда и опорожнение ее в магистраль потребителя жидкости осуществляют путем создания импульсов давления газа в верхней точке мерной емкости за счет наддува ее газовой подушки от источника газа высокого давления и дренажа этой подушки в приемник газа низкого давления.

Кроме того, технический результат достигается тем, что устройство для дозированной подачи жидкости, содержащее сосуд с жидкостью, мерную емкость, связанную с нижней точкой этого сосуда, и магистраль потребителя, связанную с мерной емкостью, дополнительно содержит газопровод потребителя и источник сжатого газа, мерная емкость выполнена с уравнительной трубкой, с верхней точкой которой через электрический клапан связан источник сжатого газа, а верхняя точка мерной емкости расположена ниже нижней точки сосуда с жидкостью, причем мерная емкость связана с сосудом с жидкостью своей верхней точкой через дополнительную емкость и гидравлическое сопротивление, магистраль потребителя связана с нижней точкой мерной емкости, а с верхней точкой мерной емкости связана уравнительная трубка, верхняя точка которой расположена выше верхней точки сосуда с жидкостью и связана через гидравлическое сопротивление с верхней точкой сосуда с жидкостью, с которой также связан газопровод потребителя, связанный с магистралью потребителя и на магистрали потребителя выполнен участок, верхняя точка которого расположена выше верхней точки сосуда с жидкостью, при этом газопровод потребителя оснащен системой измерения расхода газа по нему, которая электрически связана через систему управления с приводом электрического клапана.

Поскольку предложенный способ дозированной подачи жидкости наиболее качественно реализуется предлагаемым устройством, имеющим характерные конструктивные признаки, заявленные в формуле изобретения, оба объекта объединены в группу изобретений, что дает возможность при реализации достичь указанного технического результата.

Сравнение заявленных способа и устройства с их прототипами позволило выявить их соответствие критерию "новизна". Их отличает новая совокупность существенных признаков, изложенных в отличительной части патентной формулы как для способа, так и для устройства. Эти признаки находятся в причинно-следственной связи с указанным техническим результатом, обеспечивая его достижение при реализации.

Анализ научно-технической и патентной литературы не позволил выявить совокупности признаков способа и устройства, отличающиеся такой же последовательностью проведения операций для способа и аналогичными конструктивными признаками и их функциональными связями для устройства. Поэтому можно сказать, что предложенное техническое решение соответствует критерию "изобретательский уровень".

Кроме того, предложенные способ и устройство соответствуют критерию "промышленная применимость". Это объясняется тем, что они могут использоваться в различных отраслях промышленности при транспортировке и подаче жидкостей.

Изобретение содержит подробные и убедительные материалы по реализации предложенных способа и устройства. Немаловажным фактором является также то, что для реализации предложенного технического решения не требуется уникального дорогостоящего оборудования, а технология процесса дозирования жидкости проста и экономна.

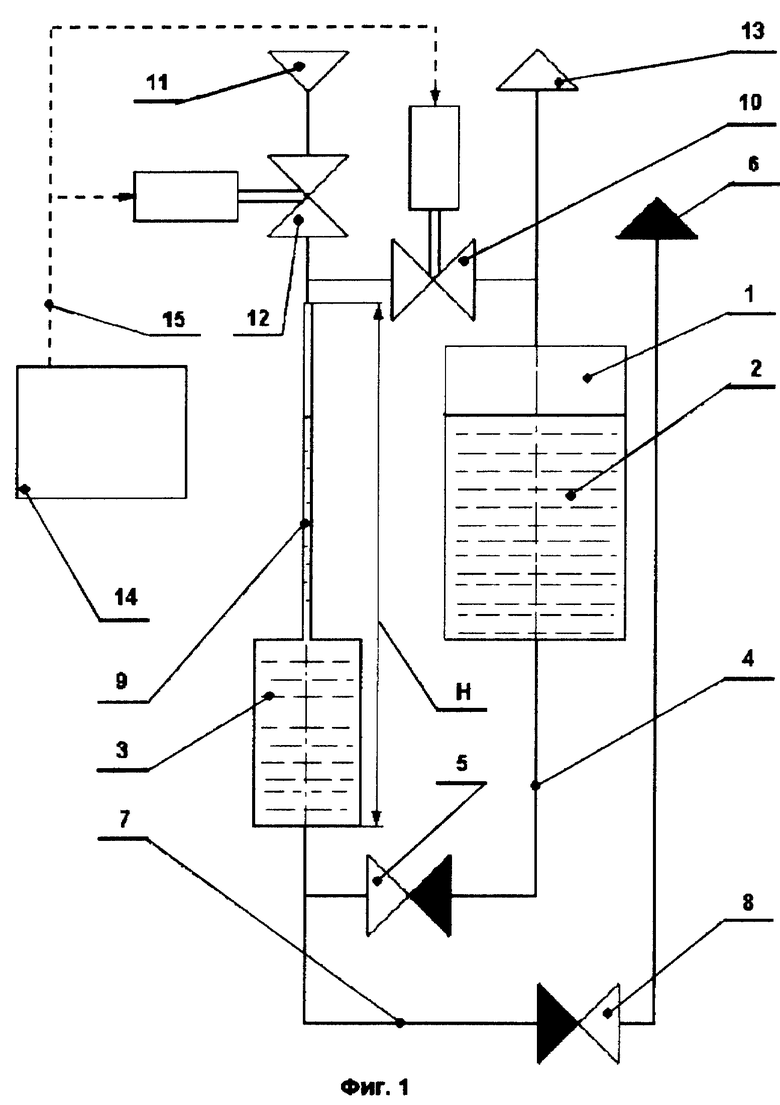

Сущность изобретения поясняется фиг. 1 - 4. На них представлены различные варианты схемного исполнения устройств, реализующих заявляемый способ, а также характерный вид управляющих сигналов.

На фиг. 1 представлено устройство, имеющее в своем составе сосуд 1 с жидкостью 2. Мерная емкость 3 связана с нижней точкой сосуда 1 через магистраль 4, оснащенную обратным клапаном 5, который допускает одностороннее движение жидкости из сосуда 1 в емкость 3. Магистраль потребителя 6 связана с нижней точкой емкости 3 через магистраль 7, оснащенную обратным клапаном 8, который допускает одностороннее движение жидкости из емкости 3 в магистраль 6. Уравнительная трубка 9 связана с верхней точкой емкости 3, при этом верхняя точка трубки 9 расположена выше верхней точки сосуда 1, а нижняя точка трубки 9 расположена ниже нижней точки сосуда 1. Верхняя точка трубки 9 связана через нормально открытый электрический клапан 10 с верхней точкой сосуда 1. Источник сжатого газа высокого давления 11 связан через нормально закрытый электрический клапан 12 с верхней точкой трубки 9. Приемник газа низкого давления 13 связан с верхней точкой сосуда 1. Система управления 14 связана электрическими линиями 15 с приводами клапанов 10 и 12. При этом сигналы, выдаваемые системой управления 14, представляют собой прямоугольные импульсы электрического напряжения постоянной длительности, следующие с переменной регулируемой частотой.

Для объемов сосуда 1 (V1), емкости 3 (V3) и трубки 9 (V9) справедливы соотношения:

V1 > > V3; (1)

δ V3 > V9, (2)

где δ- допустимая относительная погрешность поддержания расхода жидкости 2 в магистраль 6.

Для величин давлений рабочих сред в источнике 11(P11), приемнике 13(P13) и магистрали 6 (P6) справедливы соотношения:

P11 > P6 + ρ gH; (3)

P13 ≤ P6, (4)

где H - вертикальный габарит сборки "емкость 3-трубка 9"; ρ - плотность жидкости 2; g = 9,81 м/с2 - физическая константа.

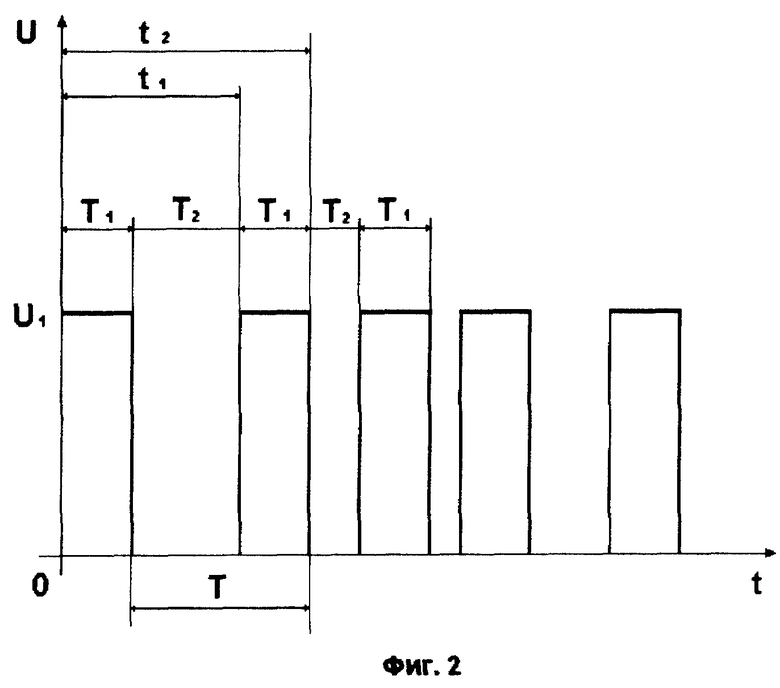

На фиг. 2 представлена характерная форма сигнала, поступающего от системы управления 14 на приводы клапанов 10 и 12. На фиг. 2 приняты следующие обозначения:

U1 - электрическое напряжение срабатывания приводов клапанов 10 и 12;

T1 = const - период времени, когда от системы управления 14 на приводы клапанов 10 и 12 поступает напряжение U1;

T2 = var - период времени, когда напряжение на приводах клапанов 10 и 12 отсутствует.

Для величин T1 и T2 справедливо:

T1 ≥ T1потр; T2 ≥ T2потр,

где T1потр, T2потр - время, потребное соответственно для полного опорожнения и заполнения емкости 3.

Из фиг. 2 видно, что:

T = T1 + T2 = var; t2 = t1 + T1;

Устройство работает следующим образом.

Пусть в исходном положении сигнал от системы управления 14 отсутствует (клапан 10 открыт, а клапан 12 закрыт), давления в верхних точках трубки 9 и сосуда 1 равны давлению в приемнике 13. В результате жидкость 2 самотеком поступает из сосуда 1 через магистраль 4 и обратный клапан 5 в емкость 3 и трубку 9 до выравнивания уровней этой жидкости в сосуде 1 и трубке 9.

После этого в момент времени t1 по сигналу с системы управления 14 происходит переключение клапанов 10 и 12 (открытие клапана 12 и закрытие клапана 10). При этом газ из источника 11 поступает через клапан 12 в верхнюю точку трубки 9. В результате под действием перепада давления между источником 11 и магистралью 6 (P11 - P6) происходит вытеснение жидкости 2 газом из источника 11 в магистраль 6 через магистраль 7 и клапан 8 до полного опорожнения емкости 3. После опорожнения емкости 3 в момент времени t2 сигнал от системы управления снимают, и цикл "заполнение емкости 3-опорожнение емкости 3" повторяется.

В соответствии с соотношениями (1) - (6) с относительной погрешностью не превышающей δ, можно считать:

Q1 = V3 = const; (7)

Qср = Q1/T = Qср(T), (8)

где Q1- объем жидкости 2, поступающей в магистраль 6 за один цикл "заполнение емкости 3 - опорожнение емкости 3", Qср - осредненный за период T объемный расход жидкости 2 в магистраль 6.

Таким образом, существует однозначная зависимость между величинами Qср и T, что доказывает работоспособность заявляемого устройства, т.е. возможность регулирования расхода жидкости 2 в магистраль потребителя 6 путем регулирования частоты f следования сигналов, поступающих от системы управления 14 на приводы клапанов 10 и 12:

f = 1/T (9)

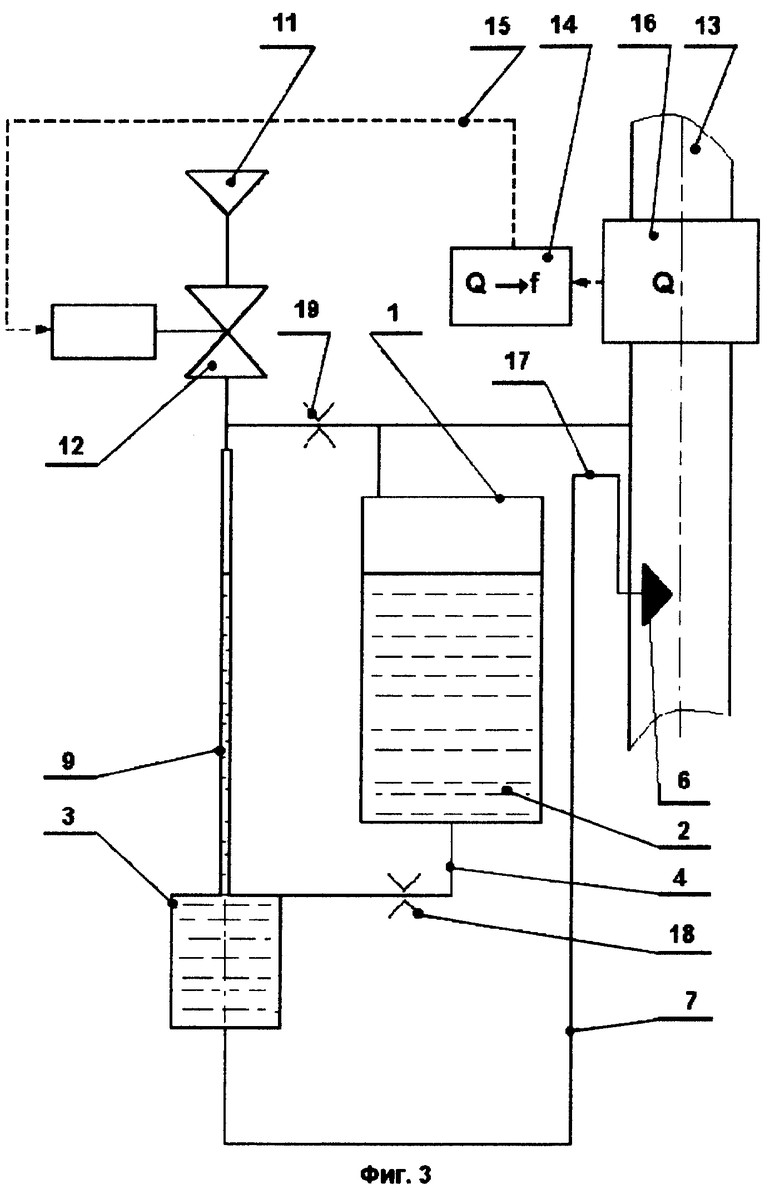

На фиг. 3 представлен другой вариант схемного исполнения заявляемого устройства, отличающийся от рассмотренного наличием единственного механического элемента (электрического клапана на газовой магистрали).

В этом исполнении устройства (см. фиг. 3) магистраль потребителя 6 гидравлически связана с газопроводом потребителя, являющегося одновременно приемником газа низкого давления 13. Газопровод 13 оснащен системой 16 измерения расхода газа по нему, которая электрически связана с системой управления 14. Вместо обратного клапана 8 (см. фиг. 1) на магистрали 7 установлен участок магистрали 17, верхняя точка которого расположена выше верхней точки сосуда 1. Вместо обратного клапана 5 (см. фиг. 1) на магистрали 4 установлено гидравлическое сопротивление 18; вместо электрического клапана 10 (см. фиг. 1), связывающего верхние точки трубки 9 и сосуда 1, установлено гидравлическое сопротивление 19. Магистраль 4 связывает с нижней точкой сосуда 1 верхнюю точку емкости 3.

Для величин гидравлических сопротивлений элементов 12 (ξ12),19(ξ19) и 18(ξ18) справедливо:

Здесь и далее в тексте под гидравлическим сопротивлением ξ какого-либо элемента подразумевается величина, равная отношению величины перепада давления на этом элементе к величине массового расхода через него рабочей среды.

При этом форма электрических импульсов, выдаваемых системой управления 14 на привод клапана 12, аналогична представленной на фиг. 2.

Устройство (см. фиг. 3) работает следующим образом.

Пусть по газопроводу 13 осуществляют транспорт газа с переменным объемным расходом Q. Система 16 измеряет величину Q и преобразует значение этой величины в электрический сигнал, поступающий на вход системы 14. Система 14 осуществляет преобразование по требуемой зависимости входного электрического сигнала в частоту f выходящих электрических импульсов, поступающих на привод клапана 12. Это приводит к периодическому открытию и закрытию клапана 12 по требуемой циклограмме.

Пусть в начальный момент времени клапан 12 закрыт. При этом давления в верхних точках сосуда 1 и трубки 9, сообщающихся через сопротивление 19, равны. В результате жидкость 2 самотеком поступает из сосуда 1 через магистраль 4 и сопротивление 18 в емкость 3 и трубку 9 до выравнивания уровней этой жидкости в сосуде 1 и трубке 9.

После этого в момент времени t1 по сигналу с системы управления 14 происходит открытие клапана 12. При этом газ из источника 11 поступает через клапан 12 в верхнюю точку трубки 9. При этом с учетом соотношений (10) и (11) можно записать:

P9 ≈ P11, (12)

где P9 - давление в верхней точке трубки 9.

В результате под действием перепада давления между источником 11 и магистралью 6 (P11-P6) происходит вытеснение жидкости 2 газом из источника 11 в магистраль 6 до полного опорожнения емкости 3.

После опорожнения емкости 3 в момент времени t2 сигнал от системы управления снимают, клапан 12 закрывается и цикл "заполнение емкости 3 - опорожнение емкости 3" повторяется. Таким образом, для схемы, представленной на фиг. 3, как и для схемы, представленной на фиг. 1, можно считать справедливыми соотношения (7) и (8). Это говорит о возможности поддержания с помощью схемы, представленной на фиг. 3, требуемой зависимости Qср = Qср(Q).

Очевидно, процесс опорожнения емкости 3 сопровождается поступлением газа от источника 11 через элементы 12, 18, 19 и 1 в полость газопровода 13, а также барботированием части этого газа через слой жидкости 2 в сосуде 1. Кроме того, величина ξ18 накладывает ограничение на значение T2потр, поскольку заполнение емкости 3 происходит через элемент 18. Однако эти замечания не влияют на принципиальную работоспособность рассматриваемой схемы.

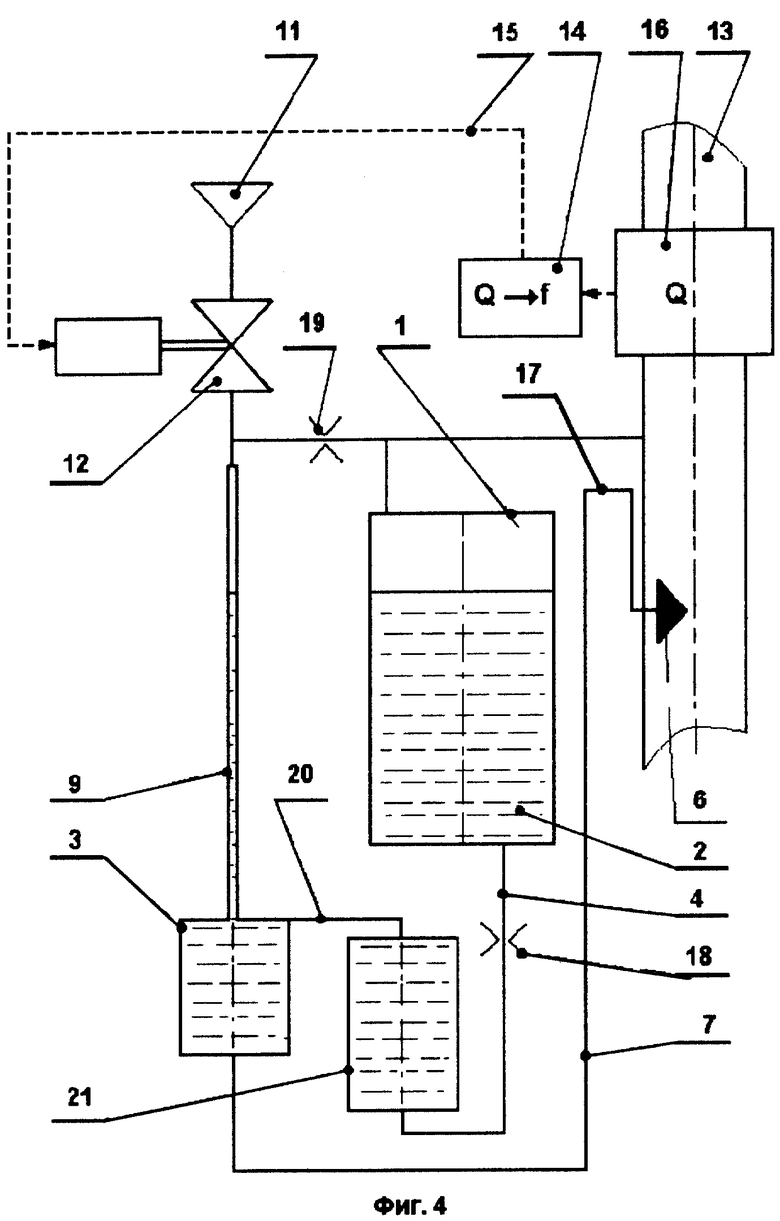

На фиг. 4 представлен другой вариант схемного исполнения заявляемого устройства, отличающийся от представленного на фиг. 3 отсутствием в процессе функционирования барботирования газа через жидкость 2 в сосуде 1, а также отсутствием ограничения (11).

В этом варианте верхняя точка мерной емкости 3 связана магистралью 20 с верхней точкой настроечной емкости 21, а магистраль 4 связывает нижнюю точку сосуда 1 через сопротивление 18 с нижней точкой настроечной емкости 21. При этом для объемов емкостей 3 и 21 (V21) справедливо соотношение:

ξ18/ξ7>V21/V3, (13)

что для величины ξ18 позволяет записать:

ξ18>ξ7 V21/V3 (14)

Для значений T1 и T2 справедливо:

T1 ≥ T1потр; T1 < T3потр; T2 ≥ T4потр

где T3потр - время, потребное для полного опорожнения емкости 21, T4потр- время, потребное для полной заправки емкостей 3 и 21.

Соотношения (13) и (14) физически означают, что при вытеснении жидкости из сосудов 3 и 21 путем наддува трубки 9 газом полное опорожнение емкости 3 через магистраль 7 произойдет раньше, чем полное опорожнение емкости 21 через магистраль 4 и сопротивление 18. Отличие соотношения (14) от соотношения (11) состоит в том, что в правой части соотношения (14) присутствует величина V21, позволяющая варьировать значение ξ18 при заданных значениях ξ7 и V3.

Работа элементов 12, 14, 16 происходит аналогично схеме, представленной на фиг. 3. При этом во время вытеснения жидкости из емкости 3 через элементы 7, 17, 6 в газопровод 13 (при открытом клапане 12) одновременно происходит вытеснение жидкости из емкости 21 через элементы 4, 18 в сосуд 2, а в соответствии с соотношениями (15) этот процесс завершается до полного опорожнения емкости 21, т. е. не сопровождается барботированием газа через слой жидкости 2 в сосуде 1. При закрытом клапане 12 в соответствии с соотношениями (15) сначала происходит полная заправка емкости 21 из сосуда 1 через элементы 4 и 18, а затем жидкость 2 поступает из емкости 21 через магистраль 20 в емкость 3 до полной заправки емкости 3 и выравнивания уровней жидкости в элементах 1 и 9. Таким образом, для схемы, представленной на фиг. 4, как и для схемы, представленной на фиг. 1, можно считать справедливыми соотношения (7) и (8). Это говорит о возможности поддержания с помощью схемы, представленной на фиг. 4, требуемой зависимости Qср = Qср(Q).

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРЕЛКА ТЕРМОГАЗОСТРУЙНОГО РЕЗАКА | 2000 |

|

RU2169648C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ПОДАЧИ ОДОРАНТА ГАЗА В ГАЗОПРОВОД И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2381415C1 |

| ГАЗОТУРБИННАЯ УСТАНОВКА НА ТОПЛИВНОМ ГАЗЕ ВЫСОКОГО ДАВЛЕНИЯ | 1996 |

|

RU2149273C1 |

| БЕТОНОБОЙНЫЙ БОЕПРИПАС | 2001 |

|

RU2206862C1 |

| СПОСОБ ПОРАЖЕНИЯ НАЗЕМНЫХ И ВОЗДУШНЫХ ЦЕЛЕЙ И УСТРОЙСТВО (БОЕПРИПАС) ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2158408C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ТОПЛИВОПОДАЧЕЙ ДИЗЕЛЯ | 1999 |

|

RU2156882C1 |

| ИНЖЕНЕРНАЯ ОСКОЛОЧНАЯ НАЦЕЛИВАЕМАЯ МИНА "БЕРЕГИНЯ" | 2005 |

|

RU2296290C1 |

| ПУЧКОВЫЙ ОСКОЛОЧНО-ФУГАСНЫЙ СНАРЯД "ЛЕСОКЛИН" | 2005 |

|

RU2309374C2 |

| СПОСОБ ДОЗИРОВАННОЙ ПОДАЧИ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2366638C2 |

| СПОСОБ ТЕРМОАБРАЗИВНОЙ ОЧИСТКИ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2201329C1 |

Изобретение относится к способам автоматического регулирования, конкретно к системам дозированной подачи жидкости. Техническим результатом настоящего изобретения является расширение области применения способа дозированной подачи жидкости за счет упрощения и удешевления конструкции реализующего этот способ устройства. Он достигается тем, что в способе дозированной подачи жидкости из сосуда, состоящем в том, что для подачи жидкости используют мерную емкость, которую периодически заполняют жидкостью из сосуда и опорожняют в магистраль потребителя жидкости, заполнение мерной емкости из сосуда и опорожнение ее в магистраль потребителя жидкости осуществляют путем создания импульсов давления газа в верхней точке мерной емкости за счет наддува ее газовой подушки от источника газа высокого давления и дренажа этой подушки в приемник газа низкого давления; в устройстве, состоящем из сосуда с жидкостью, мерной емкости, связанной с нижней точкой этого сосуда, и магистрали потребителя, связанной с мерной емкостью, верхняя точка мерной емкости расположена ниже нижней точки сосуда с жидкостью; магистраль потребителя связана с нижней точкой мерной емкости; с верхней точкой мерной емкости связана уравнительная трубка, верхняя точка которой расположена выше верхней точки сосуда с жидкостью и связана через гидравлическое сопротивление с верхней точкой сосуда с жидкостью; с верхней точкой уравнительной трубки через электрический клапан связан источник сжатого газа; с верхней точкой сосуда с жидкостью связан газопровод потребителя, с которым связана магистраль потребителя; на магистрали потребителя имеется участок, верхняя точка которого расположена выше верхней точки сосуда с жидкостью; мерная емкость связана с сосудом с жидкостью своей верхней точкой через дополнительную емкость и гидравлическое сопротивление; газопровод потребителя оснащен системой измерения расхода газа по нему, которая электрически связана через систему управления с приводом электрического клапана. 2 c.п. ф-лы, 4 ил.

| MEASUREMENT TRAINING MANUAL NATURLGAS ODORISATION EDITED BY C.F.DRAKE | |||

| HOUSTON, TEXAS, UNITED GAS PIPELINE COMPANY, MEASUREMENT DEPT | |||

| MEASUREMENT TRAINING CENTER, 1989, I, p | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для непрерывной подачи растворов постоянной. концентрации в водоочистительные сооружения | 1950 |

|

SU92539A1 |

| Устройство для автоматического управления введением реагентов в поток нефти или нефтепродукта | 1977 |

|

SU695694A1 |

| Энциклопедия газовой промышленности/Под ред | |||

| К.С | |||

| Басниева.-М.: АО "Квант", 1994, с | |||

| ДРОВОПИЛЬНО-ДРОВОКОЛЬНОЕ УСТРОЙСТВО | 1923 |

|

SU567A1 |

Авторы

Даты

2000-06-10—Публикация

1999-09-09—Подача