Предлагаемое изобретение относится к технической физике, в частности к теплофизическим измерениям.

Существует импульсный способ определения теплофизических характеристик материалов (ТФХ), состоящий в импульсном тепловом воздействии по прямой линии на поверхность образца и регистрации момента времени, когда интегральное во времени значения температуры с момента подачи теплового импульса до момента наступления максимума температуры в контролируемой точке станет равной интегральной во времени температуре в той же точке после наступления максимума температуры Тmax (авторское свидетельство СССР N 1201742, кл. G 01 N 25/18, 1985).

Недостатком этого способа является значительная погрешность определения наступления максимума и величины температуры Тmax.

Известен также способ наиболее близкий к данному техническому решению определения ТФХ, заключающийся в следующем: при использовании одного теплоприемника определяют интервал времени от момента подачи первого теплового импульса от линейного источника тепла до момента времени, когда температура в точке расположения датчика станет равной ее первоначальному значению, устанавливают минимальную частоту следования тепловых импульсов и начинают ее увеличивать в соответствии с известной зависимостью. В точке расположения датчика регистрируют такую частоту следования тепловых импульсов, при которой устанавливается значение избыточной, наперед заданной температуры, затем опять увеличивают частоту следования тепловых импульсов пока не достигнут второго наперед заданного значения температуры. Установившееся значение температуры достигается в точке расположения датчика тогда, когда очередной тепловой импульс не изменяет температуру в этой точке. При этом производится замена исходной функции двумя членами ряда Маклорена (авторское свидетельство СССР N 1402892, кл. G 01 N 25/18, 1986).

Недостатком этого способа является значительное энергопотребление источником тепла и возникающая погрешность в силу произведенной замены исходной функции.

Для определения погрешности способа на персональном компьютере IBM 486 производилось машинное моделирование процессов измерения температуры в точке расположения датчика температуры. Процесс распространения тепла на теплоизолированной от окружающей среды поверхности полубесконечного в тепловом отношении тела, описывается выражением вида:

где Q - мощность источника тепла;

F - частота следования импульсов;

а - коэффициент температуропроводности;

λ - коэффициент теплопроводности;

R - расстояние между источником тепла и датчиком;

k - порядковый номер следования тепловых импульсов.

Разложение этой функции в ряд Маклорена и использование его двух членов дает выражение вида:

При расчете избыточных температур для исходных величин Q=1 Дж; F=1 Гц; а= 10-5м2/с; λ =1 Вт/м • К; R=10-3 м погрешность, возникающая в результате произведенной замены, составляет 10,91%. Для Q=1 Дж; F=1 Гц; а=5•10-6м2/с; λ =1 Вт/м•К; R=10-3м погрешность уже составляет 145,8%.

Техническим результатом изобретения является повышение точности измерения ТФХ материалов.

Сущность изобретения заключается в следующем: на теплоизолированной поверхности исследуемого материала помещают два точечных импульсных источника тепла. На линии размещения источников тепла располагают термодатчик (термопару) на расстоянии R1 и R2 от каждого источника соответственно, при этом количество тепла, выделяемое первым источником тепла, равно Q1, а вторым источником Q2. Определение ТФХ материала осуществляют путем воздействия последовательностью тепловых импульсов с периодом повторения τ от первого точечного источника тепла до тех пор, пока в точке расположения термодатчика не установится избыточное значение температуры T1, которую фиксируют. Установившееся значение температуры в точке контроля достигается тогда, когда очередной тепловой импульс не изменяет температуры в этой точке, затем синхронно с первым источником тепла начинает действовать второй источник, при этом устанавливается такая мощность источника тепла, что в точке расположения термодатчика фиксируют избыточную температуру, равную удвоенному значению температуры T1. Количество тепла, выделяемого вторым источником тепла Q2, регистрируют.

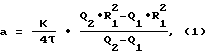

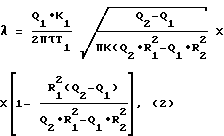

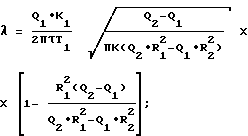

По заданному и определенному значениям количества тепла Q1 и Q2 искомые ТФХ исследуемого материала рассчитывают по формулам:

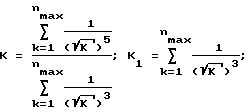

где

a - коэффициент температуропроводности;

τ - период повторения импульсов;

R1, R2 - расстояние между термодатчиком и соответствующими источниками тепла;

Q1, Q2 - количество тепла, выделяемого первым и вторым точечными источниками тепла;

λ коэффициент теплопроводности;

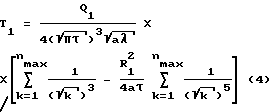

T1 - избыточная температура;

k - порядковый номер следования тепловых импульсов;

nmax - количество тепловых импульсов, воздействующих на исследуемый материал до момента установления избыточной температуры.

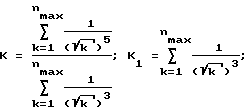

Приведенные формулы получают на основании следующих рассуждений. Процесс распространения тепла на теплоизолированной от окружающей среды поверхности полубесконечного в тепловом отношении тела при воздействии n тепловых импульсов с периодом повторения τ от точечного источника тепла в момент подачи очередного теплового импульса описывается выражением вида:

Воспользовавшись разложением (3) в рад Маклорена:

и взяв первые два члена ряда, установившееся значение температуры в точке расположения датчика будет определятся выражениями:

Взяв отношение выражений (4) и (5), получают формулу для определения коэффициента температуропроводности (1), подставив найденное значение коэффициента температуропроводности в выражение (4), получают формулу для определения коэффициента теплопроводности (2).

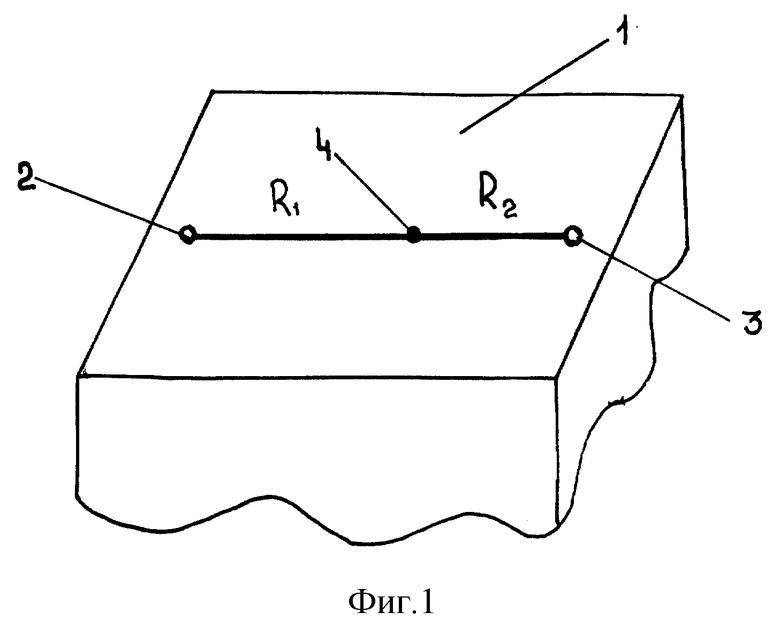

На фиг. 1 показана схема реализации предлагаемого способа. На теплоизолированной поверхности исследуемого материала 1 помещают два точечных импульсных источника тепла 2 и 3. На линии размещения источников тепла располагают термодатчик (термопару) 4 на расстоянии R1 и R2 от каждого источника соответственно, при этом количество тепла, выделяемое первым источником тепла 2, равно Q1, а вторым источником 3 равно Q2. Определение ТФХ материала осуществляют путем воздействия последовательностью тепловых импульсов с периодом повторения τ от первого точечного источника тепла 2 до тех пор, пока в точке расположения термодатчика 4 не установится значение избыточной температуры T1, которую фиксируют, затем синхронно с первым источником тепла начинает действовать второй источник 3, при этом устанавливается такая мощность источника тепла 3, что в точке расположения термодатчика 4 фиксируют избыточную температуру, равную удвоенному значению температуры T1. Количество тепла, выделяемого вторым источником тепла Q2, регистрируют. На фиг.2 приведены измеренные дискретно во времени значения температуры.

Для предлагаемого способа на персональном компьютере IBM 486 производилось машинное моделирование процессов измерения температуры в точке расположения термодатчика. При расчете избыточных температур для исходных величин Q=1 Дж; τ =1 с; а=10-5м2/с; λ =1 Вт/м•К; R=10-3 м погрешность, возникающая в результате произведенной замены, составляет 0,014%. Для Q=1 Дж; F=1 Гц; а= 5•10-6м2/с; λ= 1 Вт/м•К; R=10-3 м погрешность составляет 1,48%.

Применение предлагаемого способа позволяет повысить точность измерения ТФХ материалов, уменьшить энергопотребление источником тепла.

Способ используется для неразрушающего контроля теплофизических характеристик (ТФХ) материалов с использованием точечного источника тепла. На теплоизолированной поверхности исследуемого материала помещают два точечных импульсных источника тепла. На линии размещения источников тепла располагается термодатчик. Для определения ТФХ осуществляют воздействие последовательностью тепловых импульсов с периодом повторения τ от первого точечного источника тепла, затем синхронно с первым источником тепла начинает действовать второй источник, при этом достигают первую избыточную температуру и удвоенную первую избыточную температуру, а установившуюся мощность источников тепла фиксируют. Обеспечено повышение точности измерения ТФХ материалов и уменьшение энергопотребления. 2 ил.

Способ неразрушающего контроля теплофизических характеристик материалов, заключающийся в использовании импульсного нагрева поверхности теплоизолированного исследуемого материала и измерении температуры термодатчиком в одной точке контроля, отличающийся тем, что применяют два точечных источника тепла, с помощью первого источника тепла воздействуют на исследуемый материал так, что в точке расположения термодатчика достигают первую избыточную температуру, затем воздействуют с помощью первого и второго источников тепла, при этом устанавливается такая мощность второго источника, что достигают избыточную температуру, равную удвоенному значению первой избыточной температуры, а искомые теплофизические характеристики материалов рассчитывают по формулам

где

а - коэффициент температуропроводности;

Q1, Q2 - количество тепла, выделяемого точечными источниками тепла;

τ - период повторения импульсов;

λ - коэффициент теплопроводности;

R1, R2 - расстояние между соответствующими источниками тепла и термодатчиком;

T1 - избыточная температура;

k - порядковый номер следования тепловых импульсов;

nmax - количество тепловых импульсов, воздействующих на исследуемый материал до момента установления избыточной температуры.

| Способ неразрушающего контроля теплофизических характеристик материалов и устройство для его осуществления | 1986 |

|

SU1402892A1 |

| Способ неразрушающего контроля теплофизических характеристик материалов и устройство для его осуществления | 1984 |

|

SU1201742A1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ | 1993 |

|

RU2084879C1 |

| US 5005985 A, 09.04.1991 | |||

| Способ получения фосфорнокислотного катионита | 1982 |

|

SU1080435A1 |

Авторы

Даты

2000-06-10—Публикация

1996-10-08—Подача