Изобретение относится к области пиротехнических производств, а именно к производству инициирующих взрывчатых веществ (ИВВ), используемых в патронах стрелкового оружия.

В настоящее время во всех областях техники поставлена задача улучшения экологии. Данная задача актуальна для разработчиков патронов стрелкового оружия, которые используют капсюли-воспламенители (KB) с ударно-воспламенительным составом (УВС) на базе ИВВ, имеющих в составе тяжелые металлы (свинец, ртуть, стронций и др.). При стрельбе такими патронами наносится вред окружающей среде и человеку. Особенно заметно вредное воздействие стрельбы патронами с такими KB, если она проходит в закрытых помещениях, на тренировках, соревнованиях в тирах и при проведении строительно-монтажных работ с использованием строительно-монтажных патронов.

В связи с этим замена в УВС ИВВ с вредными элементами (тяжелыми металлами) на ИВВ без металлов очень актуальна.

В последнее время в России разработан ряд УВС [1, 2] на базе диазодинитрофенола (ДДНФ), которые не содержат вредных элементов. Эти составы отвечают высоким требованиям, предъявляемым к современным KB и являются экологически чистыми.

Способ получения ДДНФ по методу Кларка [3] в настоящее время используется во всех развитых странах, в которых ведутся работы с ИВВ.

Он заключается в:

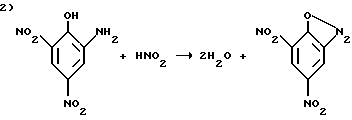

- диазотировании пикрамата натрия с помощью нитрита натрия и соляной кислоты по следующей схеме:

1) NaNO2 + HCl = NaCl + HNO2

По Кларку 1 м. ч. пикрамата натрия вносят в 11 м.ч. 12%-ной соляной кислоты. Полученную массу охлаждают до 0oC и при работающей мешалке к ней приливают рассчитанное количество нитрита натрия. Выпавший осадок ДДНФ отфильтровывают и тщательно промывают водой. По данному способу получается так называемый технический порошкообразный ДДНФ плотностью 1,63 г/см3. Полученный по данному способу ДДНФ обладает гравиметрической плотностью 0,3 г/см3, склонностью к электризации при рассеве и пересыпке, плохой сыпучестью и прессуемостью [4].

Для современного капсюльного производства указанные качества являются непреодолимым барьером для внедрения такого ДДНФ.

В США были приняты попытки получения ДДНФ в сыпучем виде. В патенте [5] предложен метод получения ДДНФ путем диазотирования пикрамата натрия постепенным добавлением кислоты в присутствии нитрита натрия и воды при температуре 10 - 16oC.

Однако анализ [6] показывает, что существенных улучшений получения ДДНФ, приемлемого для УВС в капсюльном производстве, получить не удалось. Был получен ДДНФ в виде пластинок с гравиметрической плотностью 0,4 - 0,6 г/см3, что является заметным шагом вперед, но по-прежнему не обеспечивает получение однородных УВС с хорошей сыпучестью и прессуемостью.

Способ получения ДДНФ по [4] выбран в качестве прототипа.

Целью данного изобретения является разработка способа получения сыпучего, с высокой гравиметрической плотностью ДДНФ для экологически чистых УВС.

Согласно изобретению в способе получения ДДНФ, предусматривающем диазотирование соли пикраминовой кислоты нитритом натрия и соляной кислотой, в качестве соли пикраминовой кислоты использован пикрамат магния, соляную кислоту вводят в реакционную смесь нитрита натрия и пикрамата магния за 2-3 приема, а процесс ведут при температуре 18 - 35oC и перемешивании, обеспечивающем Re ≥ 200000.

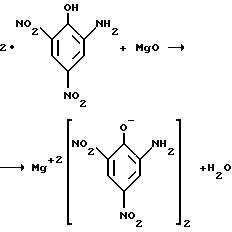

Синтез проводят по следующей схеме:

Первым этапом синтеза было получение пикрамата магния из пикраминовой кислоты и окиси магния. Реакция проводится при температуре 70-90oC, после чего для получения ДДНФ требуемого качества (2 этап синтеза) в суспензию пикрамата магния добавляют раствор нитрита натрия, устанавливают температуру реакционной среды 18-35oC и с помощью перемешивания обеспечивают Re ≥ 200000. Затем за 2-3 приема вводят соляную кислоту.

Использование вместо пикрамата натрия пикрамата магния и новые предлагаемые режимы реакции позволили получить ДДНФ в сыпучей форме в виде округлых агломератов с размерами частиц от 80 до 300 мкм, гравиметрической плотностью 0,6 - 0,9 г/см3.

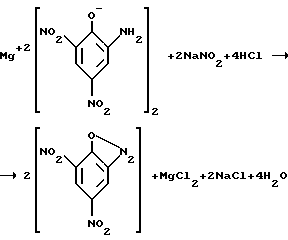

По предлагаемому способу был проведен ряд синтезов в лабораторных и заводских условиях. Схема процесса синтеза и пример его получения приведены ниже.

Если указанные параметры синтеза были выдержаны, то получался сыпучий ДДНФ с гравиметрической плотностью 0,75-0,9 г/см3. Этот ДДНФ с успехом использовался для приготовления УВС рецептур [1, 2]. В заводских условиях по данному способу синтезировано более 100 кг ДДНФ и изготовлено более 10 млн. шт. KB, которые прошли испытания с положительными результатами.

Проведенные синтезы, в которых были изменены параметры синтеза, температурный режим или параметры потока во время реакции, приводили к получению ДДНФ с низкой гравиметрической плотностью и формой кристаллов, не обеспечивающей его сыпучести. При температуре синтеза выше 35oC падает выход ДДНФ. При температуре синтеза ниже 18oC получаются кристаллы ДДНФ с размерами меньше 80 мкм, которые непригодны для производства УВС. Если реакция получения ДДНФ проводится при перемешивании, не обеспечивающем Re ≥ 200000, кристаллы ДДНФ получаются пористые, что приводит к падению гравиметрической плотности ниже 0,6 г/см3.

Таким образом, предлагаемый способ получения ДДНФ для УВС KB обоснован и отвечает новым повышенным требованиям пиротехнических производств.

В настоящее время данный способ получения ДДНФ находится на стадии промышленного освоения. Прорабатывается возможность патентования изобретения в ряде стран.

Примером получения высококачественного ДДНФ, пригодного для производства УВС к патронам стрелкового оружия является синтез, проведенный в лабораторных условиях завода (схему процесса получения ДДНФ см. в конце описания).

К суспензии 24 г пикраминовой кислоты в 500 мл воды добавляют 2,7 г MgO. Смесь нагревают до 80-90oC и 20 мин перемешивают. В результате получают пикрамат магния, который фильтруют в горячем виде. Раствор пикрамата магния переносят в реактор и охлаждают до 20-25oC. К полученному пикрамату магния добавляют раствор 8,3 г нитрита натрия в 35 г воды. Смесь суспензии пикрамата магния и раствора нитрита натрия перемешивают 5 минут. При этом добиваются турбулентности потока (Re ≥ 200000), после чего порциями в два - три приема в реактор добавляют 240 мл 5%-ного раствора соляной кислоты. Дозировка каждой порции раствора соляной кислоты проводится за 35-45 мин, температура реакции поддерживается в диапазоне 25-35oC, после дозировки последней порции соляной кислоты проводится 10-минутное перемешивание реакционной среды (Re ≥ 200000). В результате в осадок выпадают кристаллы диазодинитрофенола. Их отфильтровывают, промывают водой и этанолом. Затем полученный диазодинитрофенол сушат при температуре 50-60oC 2 - 4 часа. Полученные кристаллы имеют округлую форму с размером 80 - 300 мкм и гравиметрическую плотность 0,8 г/см3. Выход ДДНФ, полученного данным способом, составляет 18 г (71%).

Источники информации

1. Патент РФ N 2086523 "Пиротехнический ударный воспламенительный состав для патронов стрелкового оружия", 1997.

2. Патент РФ N 2110505 "Пиротехнический ударный состав для капсюлей-воспламенителей центрального боя к патронам стрелкового оружия", 1998.

3. Clark L., Jnd. Eng. Chem., 25, 663 (1933).

4. Багал Л.И. Химия и технология инициирующих взрывчатых веществ. - М.: Машиностроение, 1975, 455 с.

5. Hancock R., Pritchett L., Pat. USA 1952591.

6. Headquarters, Department of the army, 1984.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИАЗОДИНИТРОФЕНОЛА | 2019 |

|

RU2728133C1 |

| ТЕРМОСТОЙКИЙ НЕОРЖАВЛЯЮЩИЙ УДАРНЫЙ ВОСПЛАМЕНИТЕЛЬНЫЙ СОСТАВ ДЛЯ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2000 |

|

RU2175652C2 |

| ТЕРМОСТОЙКИЙ НЕОРЖАВЛЯЮЩИЙ ПИРОТЕХНИЧЕСКИЙ УДАРНЫЙ ВОСПЛАМЕНИТЕЛЬНЫЙ СОСТАВ ДЛЯ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2001 |

|

RU2179962C1 |

| КАПСЮЛЬ-ВОСПЛАМЕНИТЕЛЬ | 2002 |

|

RU2216530C1 |

| Неоржавляющий ударный воспламенительный состав | 2019 |

|

RU2714187C1 |

| ПИРОТЕХНИЧЕСКИЙ УДАРНЫЙ ВОСПЛАМЕНИТЕЛЬНЫЙ СОСТАВ ДЛЯ ПАТРОНОВ КОЛЬЦЕВОГО ВОСПЛАМЕНЕНИЯ | 1998 |

|

RU2144523C1 |

| КАПСЮЛЬ-ВОСПЛАМЕНИТЕЛЬ | 2004 |

|

RU2285229C2 |

| ПИРОТЕХНИЧЕСКИЙ УДАРНЫЙ ВОСПЛАМЕНИТЕЛЬНЫЙ СОСТАВ ДЛЯ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2086523C1 |

| ПИРОТЕХНИЧЕСКИЙ УДАРНЫЙ ВОСПЛАМЕНИТЕЛЬНЫЙ СОСТАВ ДЛЯ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1997 |

|

RU2121469C1 |

| ПИРОТЕХНИЧЕСКИЙ УДАРНЫЙ СОСТАВ ДЛЯ КАПСЮЛЕЙ-ВОСПЛАМЕНИТЕЛЕЙ ЦЕНТРАЛЬНОГО БОЯ К ПАТРОНАМ СТРЕЛКОВОГО ОРУЖИЯ | 1997 |

|

RU2110505C1 |

Изобретение относится к области пиротехнических производств, а именно к производству инициирующих взрывчатых веществ, в частности к способу получения сыпучего диазодинитрофенола (ДДНФ). Технический результат изобретения - повышение качества получаемого ДДНФ. Способ заключается в диазотировании пикрамата магния нитритом натрия и соляной кислотой. Синтез проводят при температуре 18-35°С и перемешивании до создания турбулентного потока с критерием Рейнольдса Re ≥ 200000. Дозировка соляной кислоты осуществляется ступенчато за 2-3 приема.

Способ получения диазодинитрофенола, предусматривающий диазотирование соли пикраминовой кислоты нитритом натрия и соляной кислотой, отличающийся тем, что в качестве соли пикраминовой кислоты используют пикрамат магния, соляную кислоту вводят в реакционную смесь пикрамата магния и нитрита натрия, процесс ведут при температуре 18 - 35oC и перемешивании, обеспечивающем Re ≥ 200000.

| БАГАЛ Л.И | |||

| Химия и технология инициирующих взрывчатых веществ | |||

| - М.: Машиностроение, 1975, с.367, 368 | |||

| US 1952591, 27.03.1935 | |||

| УСТАНОВКА ДЛЯ ОЧИСТКИ И ОБЕЗВРЕЖИВАНИЯ ГАЗОВЫХ ВЫБРОСОВ | 1997 |

|

RU2106904C1 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

Авторы

Даты

2000-06-20—Публикация

1999-03-09—Подача