Изобретение относится к способу изготовления стального корда и к стальному корду, изготовленному этим способом.

Стальные корды в качестве прокладок в пневматических шинах для автомобилей с целью улучшения их ходовых свойств, динамики, устойчивости и повышения срока службы известны и выполнены обычным образом из прядей, причем каждая прядь представляет собой пучок, по меньшей мере, из трех, как правило, однако, из большего числа отдельных проволок, уложенных вокруг друг друга и/или скрученных между собой. Изготовление осуществляется при этом посредством прядевьющей машины и является довольно сложным.

Кроме того, известны стальные корды, сердечник которых состоит из центрального трощеного проволочного пучка, который изготовляют не за счет отдельного процесса свивки, а который может быть образован непосредственно при скрутке.

Из DE-A 2619086 известен способ изготовления стального корда, при котором несколько служащих сердцевинными нитями проволочных нитей разматывают с бобин. Сердцевинные нити объединяют в жгут, резко изгибают на кромках направляющего ушка и при этом спиралеобразно деформируют. В принципе, таким же образом оболочковую проволоку, разматываемую с бобины, резко спиралеобразно изгибают на кромках дополнительного направляющего ушка и при этом также спиралеобразно деформируют. Изогнутые сообща сердцевинные нити обертывают в тросообразующей точке предварительно формованными оболочковыми проволоками. Полученный за счет этого трос движется по роликовой паре к механизму ложного кручения, который пластически деформирует полученный стальной корд и уменьшает имеющиеся остаточные напряжения кручения. У известного способа может произойти нарушение латунного покрытия проволочных нитей вследствие вызванной на кромках направляющего ушка спиралеобразной деформации. Нарушение латунного покрытия приводит к ухудшению сцепления с резиной шины. Кроме того, в процессе изготовления может произойти деформация отдельных нитей в случае возникновения локальных вмятин. Это снижает усталостную прочность, из-за чего отдельные нити становятся непригодными для циклических нагрузок, поскольку подобные локальные деформации являются отправной точкой возникновения усталостных изломов.

Из EP 0492682 известен способ изготовления стального корда, при котором служащие сердцевинными нитями проволочные нити разматывают с бобин и каждую скручивают вокруг ее продольной оси. Сердцевинные нити сводят тогда в одной плоскости с параллельным прилеганием друг к другу и обертывают оболочковой проволокой. Одна или несколько расположенных в одной плоскости сердцевинных нитей или плоскость сердцевинных нитей в качестве единого целого имеет остаточные напряжения кручения, которые выбраны так, чтобы проволочный пучок по всей своей длине оставался в основном плоским, пока не прилагаются к нему внешние силы. Величина и направление остаточных напряжений кручения выбираются при этом так, что эти напряжения сердцевинных нитей устраняются возвратными усилиями оболочковых нитей. Изготовление подобных плоских проволочных пучков является, однако, сложным и технически трудоемким делом, поскольку отдельные параллельные нити должны удерживаться в одной плоскости.

В основе изобретения лежит задача разработки способа изготовления стального корда, при котором не возникает нарушений покрытия проволок или локальных вмятин.

Для решения этой задачи предложен способ с признаками п. 1 формулы изобретения. У способа согласно изобретению сердцевинные нити скручивают между собой посредством механизма ложного кручения для достижения спиралеобразной пластической деформации. После механизма ложного кручения предварительно спиралеобразно формированные, параллельно прилегающие друг к другу отдельные нити обматывают, по меньшей мере, одной оболочковой проволокой. Существенное преимущество способа изготовления согласно изобретению состоит в щадящей пластической деформации сердцевинных нитей посредством механизма ложного кручения, причем не происходит ни нарушения покрытия проволок, ни локальных вмятин. Таким образом, стальной корд, изготовленный способом согласно изобретению, отличается хорошим сцеплением с резиновой шиной и, кроме того, высокой усталостной прочностью.

В другом варианте способа изготовления согласно изобретению предложено на этапе B две, три или четыре сердцевинные нити сообща скручивать между собой, а на дополнительном этапе C два или более жгута объединять с двумя, тремя или четырьмя скрученными между собой сердцевинными нитями в сердечник.

Согласно п. п. 4 и 5 формулы изобретения в способе согласно изобретению может быть предусмотрено сжатие стального корда так, чтобы он приобрел овальную форму. Целесообразно деформацию осуществляют с помощью роликовой пары.

Изготовленный способом согласно изобретению стальной корд содержит в своем простейшем виде три проволочные нити, из которых две сердцевинные нити формованы спиралеобразно и охвачены также спиралеобразно формованной оболочковой проволокой. При этом сердцевинные нити скручивают между собой посредством механизма ложного кручения подходящим образом с нужной частотой его вращения, а после механизма ложного кручения снова сводят параллельно друг другу, однако со спиралеобразным предварительным формованием. Вокруг этого пучка отдельных параллельных нитей накладывают дополнительную нить с тем же шагом и направлением хода, что и спираль предварительно формованных отдельных нитей. За счет этого выполнения проволочного пучка согласно изобретению не возникает ни повреждений, ни локальный деформаций отдельных нитей, так что подобный стальной корд для шины, в частности при осадочной нагрузке, обладает очень хорошими усталостными свойствами.

В особенно предпочтительном варианте изобретения предусмотрен один или несколько слоев оболочковых проволок, которые охватывают, по меньшей мере, две сердцевинные нити. За счет этого образуется проволочный пучок для корда шины, у которого проволоки сердцевинного пучка даже при использовании в брекере шины не мигрируют из структуры троса. Проволочный пучок согласно изобретению может быть изготовлен очень экономично, поскольку сердцевинный пучок не требует собственной операции изготовления, а может быть изготовлен на одной производственной линии в общем процессе изготовления.

Для дальнейшего решения задачи согласно п. 16 формулы изобретения предложен стальной корд с проволочным пучком, причем, по меньшей мере, две проволочные нити расположены с параллельным прилеганием друг к другу в виде пучка в качестве образующих сердечник сердцевинных нитей и имеют остаточные напряжения кручения, устраняемые в сочетании с возвратными усилиями, по меньшей мере, одной охватывающей сердцевинные нити оболочковой проволоки. Проволочный пучок согласно изобретению может быть изготовлен просто, поскольку проволочные нити сердечника лежат не параллельно друг другу в одной плоскости, что с технологической точки зрения связано с некоторыми затратами, а объединены в виде пучка. За счет подходящего выбора остаточных напряжений кручения достигается возможность простой переработки при обрезинивании, поскольку проволочный пучок согласно изобретению при обрезинивании остается лежать плашмя.

В другом предпочтительном варианте изобретения стальной корд имеет приплюснутую, в основном овальную форму. Эта овальная форма согласно изобретению обладает для использования в шине значительными преимуществами, в частности, благодаря различной жесткости стального корда в радиальном и боковом направлениях. Приплюснутая, в основном овальная, форма может быть достигнута, например, путем сжатия стального корда с помощью роликовой пары.

Другие предпочтительные варианты изобретения и способа согласно изобретению описаны в зависимых пунктах формулы изобретения.

Изобретение более подробно поясняется ниже с помощью нескольких примеров его выполнения на чертеже, на котором изображают:

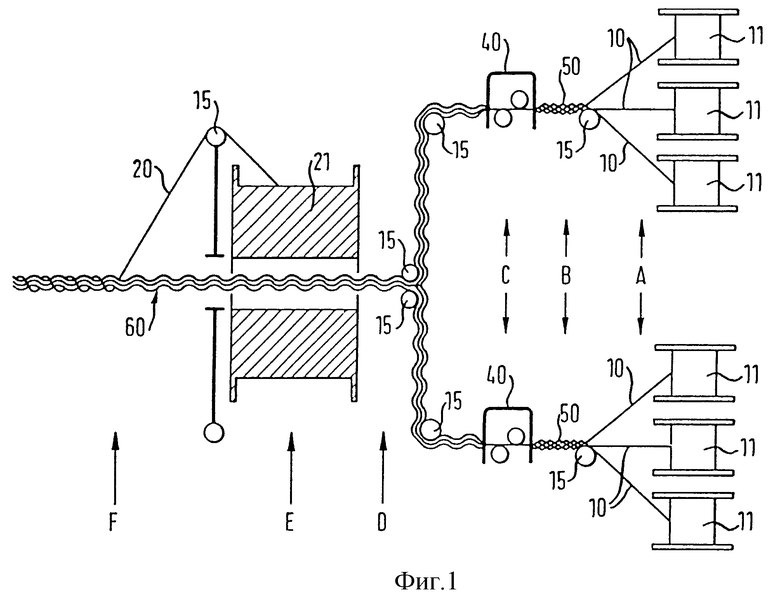

- фиг. 1 - схематично согласно изобретению способ изготовления стального корда согласно изобретению из фиг. 4;

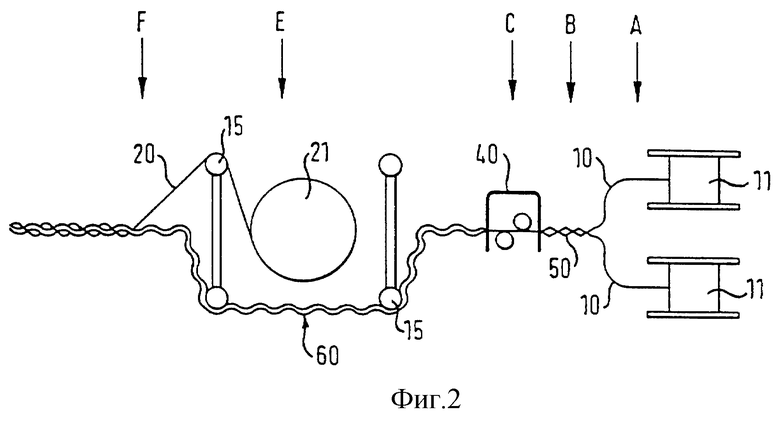

- фиг. 2 - схематично согласно изобретению способ изготовления стального корда согласно изобретению, из фиг. 3;

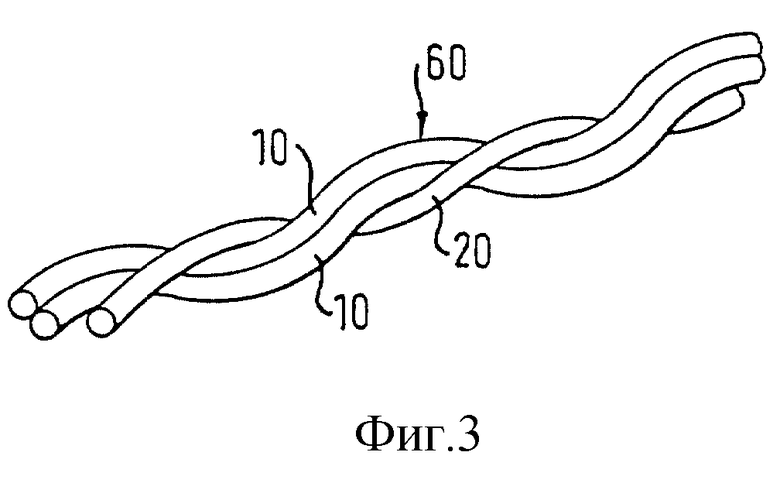

- фиг. 3 - схематично в перспективе стальной корд согласно изобретению с двумя предварительно спиралеобразно формованными и параллельно прилегающими друг другу сердцевинными нитями, спиралеобразно охватываемыми оболочковой проволокой;

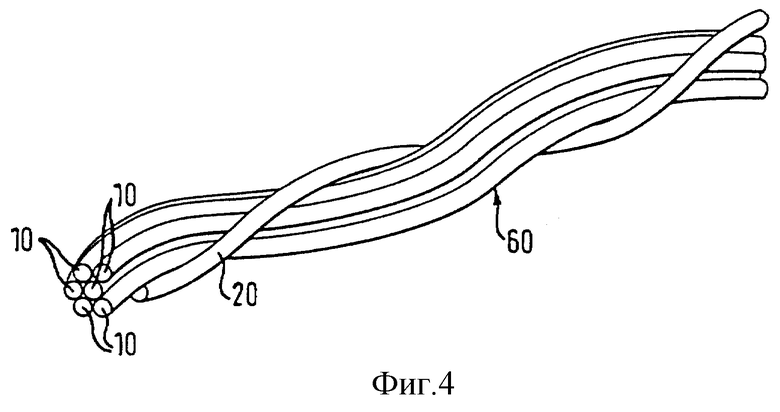

- фиг. 4 - стальной корд согласно изобретению из фиг. 3, однако с шестью предварительно спиралеобразно формованными и параллельно прилегающими друг к другу сердцевинными нитями;

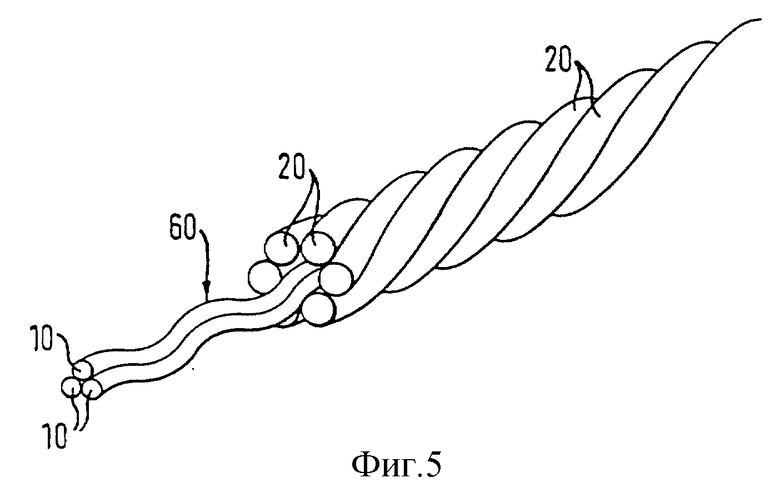

- фиг. 5 - схематично в перспективе стальной корд согласно изобретению с двумя предварительно спиралеобразно формованными и параллельно прилегающими друг к другу проволочными нитями, охватываемыми одним слоем из шести оболочковых проволок;

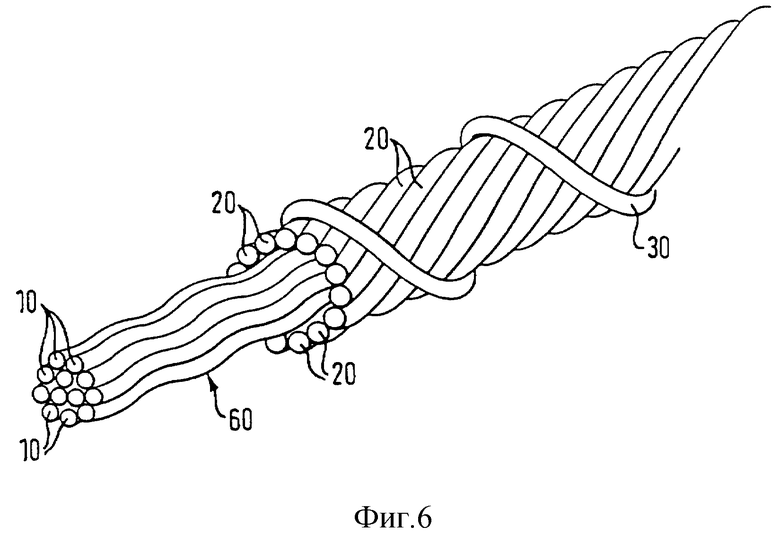

- фиг. 6 - другой стальной корд согласно изобретению с сердечником из двенадцати предварительно спиралеобразно формованных проволочных нитей, охватываемых одним слоем оболочковых проволок, которые в свою очередь спиралеобразно охвачены спиральной проволокой.

На фиг. 3 - 6 изображены различные формы выполнения стальных кордов согласно изобретению с соответственно разным числом проволочных нитей, образующих сердечник стального корда. На фиг. 3 изображена первая форма выполнения стального корда согласно изобретению, содержащего проволочный пучок из двух сердцевинных нитей 10 в качестве сердечника 60, которые формованы спиралеобразно и расположены с параллельным прилеганием друг к другу. Обе сердцевинные нити 10 охвачены дополнительной нитью в качестве оболочковой проволоки 20, которая имеет тот же шаг и то же направление хода, что и спираль сердцевинных нитей 10. В изображенном примере выполнения сердцевинные нити 10 формованы спиралеобразно с левым заходом, а оболочковая проволока 20 обмотана вокруг обеих сердцевинных нитей 10 также с левым заходом. Шаг составляет у подобного стального корда обычно около 14 мм, а диаметр сердцевинных нитей 10 и оболочковой проволоки 20 - около 0,28 мм.

На фиг. 4 изображена другая форма выполнения стального корда согласно изобретению на фиг. 3, у которого сердечник 60 образован из шести расположенных с параллельным прилеганием друг к другу сердцевинных нитей 10, которые спиралеобразно формованы с левым заходом и обмотаны с левым заходом седьмой нитью в качестве оболочковой проволоки 20. В этом примере выполнения шаг может составлять, например, 18 мм, а диаметр использованных нитей - 0,35 мм.

Возможны, конечно, и остальные корды с проволочными пучками, имеющими еще большее число проволочных нитей. С увеличением числа проволочных нитей в сердечнике диаметр нитей выбирают меньше. Шаг может быть при необходимости задан, а диаметр оболочковой проволоки может быть выбран равным диаметру проволочных нитей сердечника, однако, может и отличаться от их диаметра. У сердцевинного проволочного пучка, образованного из двенадцати спиралеобразно формованных проволочных нитей, шаг составляет, например, предпочтительно 12,5 мм, диаметр проволочных нитей - 0,22 мм, а диаметр охватывающей сердцевинный проволочный пучок оболочковой проволоки - 0,15 мм.

На фиг. 5 схематично и в перспективе изображен другой пример выполнения стального корда согласно изобретению. Сердечник 60 стального корда образуют из трех предварительно спиралеобразно формованных сердцевинный нитей 10, которые расположены с параллельным прилеганием друг к другу. Их охватывают одним слоем из шести плотно прилегающих друг к другу оболочковых проволок 20, имеющих то же направление хода, что и сердцевинные нити 10. Для лучшей наглядности сердцевинные нити 10 изображены длиннее, чем оболочковые проволоки 20. Направление хода сердцевинных нитей 10 может быть, однако, также встречным направлению хода оболочковых проволок 20.

Подобное плотное обматывание сердечника 60 одним слоем оболочковых проволок 20 имеет то преимущество, что сердцевинные нити 10 сердцевинного пучка даже при использовании в качестве стального брекера не могут мигрировать из структуры троса. Кроме того, такой стальной корд очень экономичен в изготовлении, поскольку сердцевинный пучок 60, как это описано ниже, не требует собственной операции, а может быть изготовлен на одной линии изготовления стального корда.

В изображенном на фиг. 5 примере выполнения сердцевинные нити 10 имеют диаметр предпочтительно 0,2 мм, а оболочковые проволоки 20 - диаметр 0,35 мм.

На фиг. 6 изображен стальной корд, согласно изобретению схожий с примером выполнения на фиг. 5 и содержащий сердечник 60 из двенадцати предварительно формованных спиралеобразно с левым заходом сердцевинных нитей 10, которые, в свою очередь, охвачены левозаходным слоем из пятнадцати оболочковых проволок 20. В этом примере выполнения все проволоки имеют предпочтительно одинаковый диаметр 0,175 мм. Изображенный на фиг. 6 стальной корд дополнительно обмотан, кроме того, с правым заходом спиральной проволокой 30, диаметр которой составляет, например, 0,15 мм. Направление хода сердцевинных нитей 10 может быть в этом примере выполнения также встречным направлению хода оболочковых проволок.

На фиг. 1 схематично изображен способ изготовления изображенного на фиг. 4 стального корда согласно изобретению. Для изготовления этого стального корда с сердцевинным пучком из шести проволочных нитей на первом этапе A сердцевинные нити 10 разматывают с шести бобин 11. На следующем этапе B каждые три из шести проволочных нитей 10 объединяют посредством направляющих роликов 15 в жгут 50, а на третьем этапе C предварительно спиралеобразно формуют посредством двух механизмов 40 ложного кручения с правым заходом с установленным шагом (здесь 18 мм). После выхода из механизма 40 ложного кручения оба пучка из трех проволочных нитей каждый на следующем этапе D составляют посредством направляющих роликов 15 в проволочный пучок из шести проволочных нитей, который образует сердечник 60 изготовляемого стального корда. Сердечник 60 из шести сердцевинных нитей 10, формированных спиралеобразно с правым заходом, охватывают за ту же операцию оболочковой проволокой 20, которую на этапе E разматывают с бобины 21, а на этапе F обматывают с правым заходом с заданным шагом (например, 18 мм) вокруг сердечника 60. Результатом этого способа изготовления является стальной корд, согласно изобретению изображений на фиг. 4, причем он, как и изображенный на фиг. 3 стальной корд, содержит левозаходные сердцевинные нити 10 и оболочковые проволоки 20.

Используемые в этом способе изготовления проволочные нити изготовлены предпочтительно из стальной катанки, содержащей 0,6 - 0,9% C, 0,4 - 0,8 Mn, а также максимум 0,03% S, P и других обычных примесей. Катанку прокатывают в предварительном поле в несколько ступеней с 5,5 мм до меньших диаметров, подвергают волочению и термообработке, а перед заключительной, последней ступенью, большей частью ступенью мокрого волочения, латунируют. Латунь используют при волочении в качестве "смазки", однако она служит, в первую очередь, для сцепления стального корда с резиновой смесью шины. Изготовление стальных кордов осуществляют путем скручивания и свивки проволочных нитей в подходящем числе и форме, причем при выборе параметров машины следует найти подходящую комбинацию величины бобин и частоты вращения машины, поскольку высокая частота вращения связана с небольшими бобинами, а соответственно низкая - с большими.

Изображенный согласно изобретению способ изготовления стального корда пригоден для изготовления стальных кордов с сердцевинными пучками из проволочных нитей числом от двух до тридцати, причем возможны также конструкции корда такого же рода более чем с тридцатью проволочными нитями.

Фиг. 2 поясняет способ изготовления стального корда, согласно изобретению изображенного на фиг. 3. На первом этапе A с двух бобин 11 разматывают две проволочные нити 10 и на втором этапе B сводят их. Обе проволочные нити 10 на следующем этапе C предварительно спиралеобразно формуют с правым заходом с установленным шагом (например, 14 мм). Обе эти спиралеобразно скрученные между собой проволочные нити 10 образуют сердечник 60 изготавливаемого стального корда. На следующем этапе E с бобины 21 разматывают третью проволочную нить, которую на последнем этапе F обматывают в качестве оболочковой проволоки 20 с правым заходом вокруг сердечника 60 с шагом, например, 14 мм.

В другом выполнении изобретения описанные выше стальные корды согласно изобретению сжимают, придавая им овальную форму. Это пригодно, в частности, для стальных кордов, изображенных на фиг. 5 и 6. Овальная форма стального корда может быть получена, например, путем его сжатия с помощью роликовой пары. Из-за различной жесткости в радиальном и боковом направлениях овальная форма стального корда имеет значительные преимущества для использования в шине.

Предложенный стальной корд согласно изобретению прост и экономичен в изготовлении и отличается превосходными свойствами, в частности, при осадочной нагрузке. Корд легко обрезинивать, поскольку остаточные напряжения кручения устраняются наружу, и он в процессе обрезинивания остается, таким образом, лежать плашмя. Также очень мала возможность миграции используемых проволочных нитей из структуры троса при использовании в качестве брекера. С помощью предложенного согласно изобретению выполнения можно изготовлять множество конструкций стального корда для широкой области его применения от шин для легковых автомобилей через шины для легких грузовых автомобилей до шин тяжелых грузовых автомобилей и автобусов.

Способ изготовления стального корда для пневматических шин, содержащего проволочный пучок, сердцевина которого состоит из расположенных с параллельным прилеганием друг к другу в виде пучка проволочных нитей. Предпочтительно предусмотрено, по меньшей мере, три проволочные нити, причем, по меньшей мере, две проволочные нити спиралеобразно формованы в виде образующих сердечник сердцевинных нитей и расположены с параллельным прилеганием друг к другу. По меньшей мере, одна проволочная нить в качестве оболочковой проволоки спиралеобразно охватывает две сердцевинные нити. Спиральная деформация проволочных нитей достигается посредством механизмов ложного кручения. Эта спиральная деформация проволочных нитей препятствует, в частности, миграции нитей из структуры корда, чем реализуется технический результат. Предпочтительно остаточные напряжения кручения сердцевинных нитей устраняются между собой и в сочетании с возвратными усилиями оболочковой проволоки. Кроме того, стальной корд имеет предпочтительно приплюснутую, в частности овальную форму. 2 с. и 16 з.п.ф-лы, 6 ил.

| Способ определения дальности до отражающей поверхности | 2016 |

|

RU2619086C1 |

| Арматурный канат | 1976 |

|

SU587187A1 |

| SU 924208, 03.05.82 | |||

| Канат с закрытым наружным слоем | 1971 |

|

SU517675A1 |

Авторы

Даты

2000-06-20—Публикация

1996-09-04—Подача