Устройство относится к автоматизированным системам защиты теплоэнергетического оборудования, в данном случае защиты компрессоров от скопления на технологических участках по производству сжатого воздуха конденсата.

Известно устройство для защиты от аварий теплоэнергетического оборудования, содержащее источник питания, датчик контролируемого параметра, подключенный к электропреобразователю, выходные контакты которого подключены к обмотке исполнительного реле (А.с. СССР N 562034, кл. H 02 H 5/04, 14.07.77).

Недостатком известного устройства является невозможность применения для защиты компрессоров.

Из известных систем защиты компрессоров наиболее близкой является система защиты компрессоров (А. С. СССР N 1707258, A1, кл. F 04 D 27/00, 23.01.92). Система содержит компрессоры с холодильниками и технологическими емкостями и пневмотрассами для сжатого воздуха, программное устройство, коллекторы, выход которых связан с дренажными линиями, и обратные клапаны.

Недостатком является сложность конструкции и связанное с этим уменьшение надежности работы устройства.

Целью изобретения является увеличение надежности его работы за счет упрощения конструкции.

Эта цель достигается за счет связи технологических участков системы по производству сжатого воздуха, основным элементом которой является компрессор, трубопроводами через обратные клапаны с коллектором, выход которого выполнен в виде запорного клапана, исполнительный механизм которого подключен к временному программному устройству, при этом участки, находящиеся под различным давлением, связаны соответственно с различными коллекторами, входы которых не соединены друг с другом.

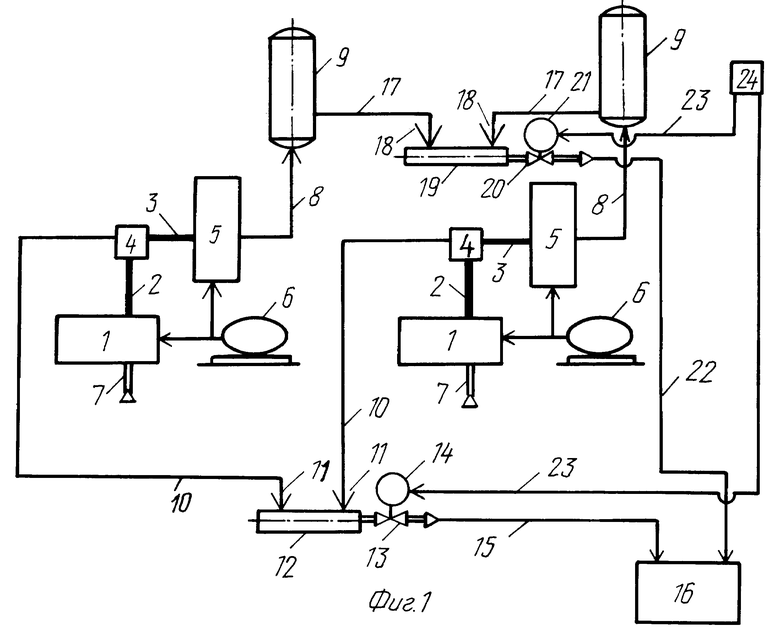

Устройство поясняется следующими чертежами.

Фиг. 1 - функциональная схема устройства.

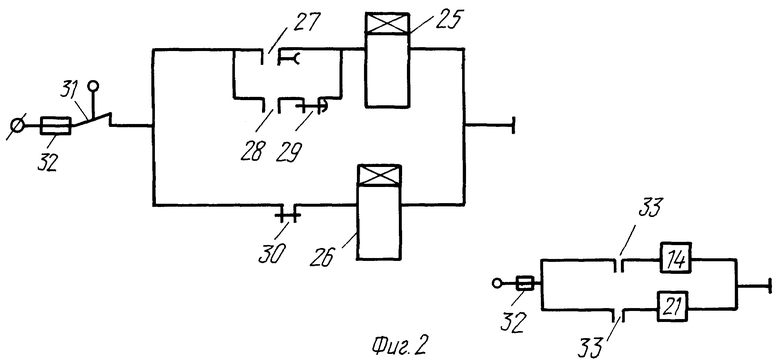

Фиг. 2 - электрическая схема устройства, его программное устройство.

Устройство защиты компрессоров содержит: первую ступень 1 компрессора с патрубками 2 и 3, через промежуточный холодильник 4 связанную со второй ступенью 5 компрессора, при этом первая и вторая ступень компрессора автоматически соединены с приводом 6 компрессора, первая ступень 1 имеет воздухозаборное устройство 7, а вторая ступень 5 трубопроводом 8 соединена с конечным холодильником 9. На функциональной схеме изображены две системы по производству сжатого воздуха, основные составляющие элементы которых перечислены ранее. Промежуточные холодильники 4 систем трубопроводами 10 через обратные клапаны 11 соединены с коллектором 12, на выходе которого установлены автоматический клапан 13 с исполнительным механизмом 14.

Выход автоматического клапана 13 трубопроводом 15 соединен с отстойником 16 для остатков масла и конденсата.

Конечные холодильники 9 трубопроводами 17 через обратные клапаны 18 соединены с коллектором 19, на выходе которого установлен автоматический клапан 20 с исполнительным механизмом 21. Выход автоматического клапана 20 трубопроводом 23 соединен с отстойником 16.

Исполнительные механизмы 14 и 21 линиями 23 соединены с временным программным устройством 24.

На фиг. 2 приведен пример выполнения временного программного устройства 24, которое состоит из реле времени 25 и реле времени 26. Последовательно катушкам реле времени 25 установлены нормально разомкнутые временные контакты 27 реле времени 26, параллельно которым включены блок-контакты 28 и временные нормально замкнутые контакты 29, расположенные последовательно друг к другу, реле времени 25. Последовательно катушке реле времени 26 установлен нормально замкнутый контакт 30 реле времени 25.

Временное программное устройство содержит выключатель 31 и предохранители 32, установленные в цепи питания устройства.

Нормально разомкнутые контакты 33 включены последовательно катушкам исполнительных механизмов 14 и 21, при этом в данном случае исполнителые механизмы 14 и 21 являются электрическими, а контакты 33 являются контактами реле времени 25.

Устройство защиты компрессоров работает следующим образом.

При включении выключателя 31 через нормально замкнутые контакты 30 запускается реле времени 26, которое имеет выдержку несколько большую, чем реле времени 25, которое через заданное время срабатывает и своими контактами 27 включает реле времени 25, которое своими контактами 28 становится на самоблокировку, через свои контакты 33 включает исполнительные механизмы 14 и 21, которые открывают автоматические клапаны 13 и 20, и сжатый воздух по нижней части промежуточных холодильников 4 и нижней части конечных холодильников 9, по трубопроводам 10 и 11 через обратные клапаны 11 и 18 вместе с конденсатом, остатками масла поступают на коллекторы 12 и 19, по открытым автоматическим клапанам 13 и 20, по трубопроводам 22 и 15 в отстойник 16. Таким образом, осуществляется продувка технологических емкостей системы по производству сжатого воздуха. По истечении заданного времени контакты 29 размыкаются, обесточивая катушку реле времени 25, снимая его с блокировки, размыкаются контакты 33, обесточивая исполнительные механизмы 14 и 21, закрываются автоматические клапаны 13 и 20, продувка прекращается, одновременно замыкаются контакты 30, и процесс циклической продувки технологических емкостей системы по производству сжатого воздуха повторяется.

По данному принципу могут продуваться и другие технологические емкости, например ресиверы для сжатого воздуха, которые на чертеже не показаны.

Учитывая, что давление сжатого воздуха в промежуточных холодильниках 4 и конечных холодильниках 9 разное, в последних оно значительно выше, то в целях безопасности они связаны с разными коллекторами. Но в отдельных случаях может быть выполнен общий коллектор при расчетном диаметре, достаточном для исключения появления избыточного давления в нем. По той же причине коллектор 12 может считаться коллектором низкого давления, а коллектор 19 может считаться коллектором высокого давления. Исполнительные механизмы могут быть разного принципа действия, например, электрическими, электросоленоиды, пневматическими, мембранная коробка или пневмоцилиндр с поршнем, гидравлическими.

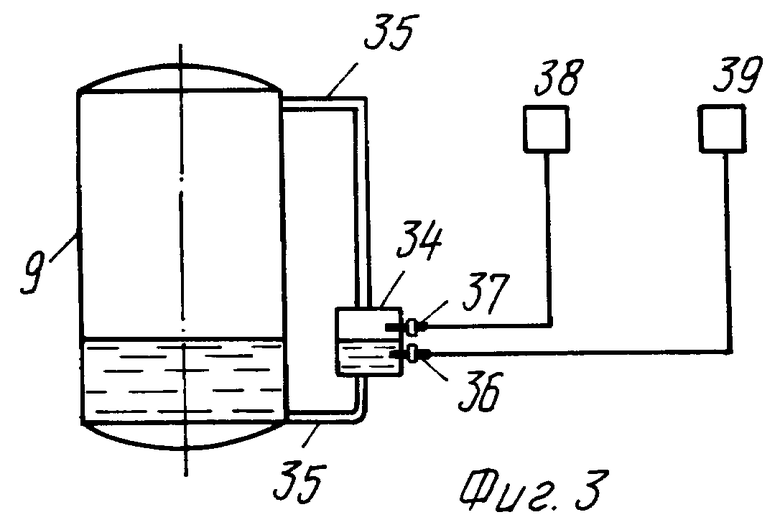

Фиг. 3 - пример выполнения системы управления продувкой по уровню.

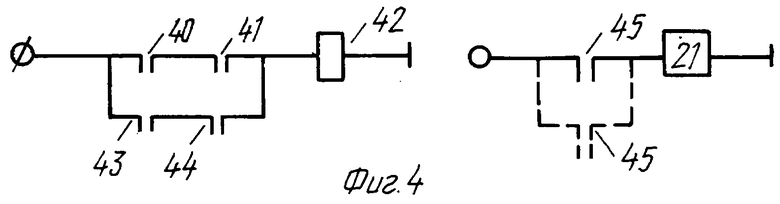

Фиг. 4 - электрическая схема системы продувки по уровню.

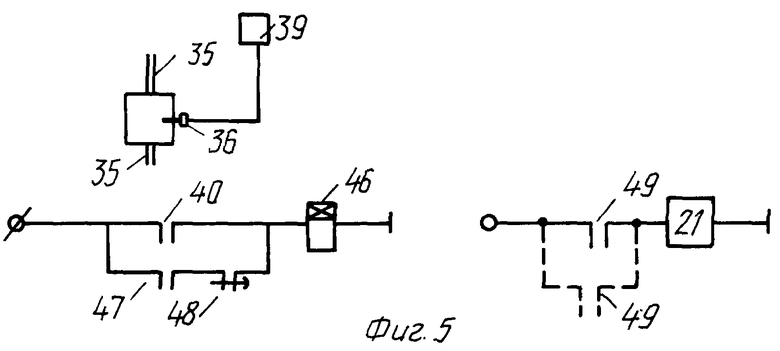

Фиг. 5 - то же, с временной задержкой.

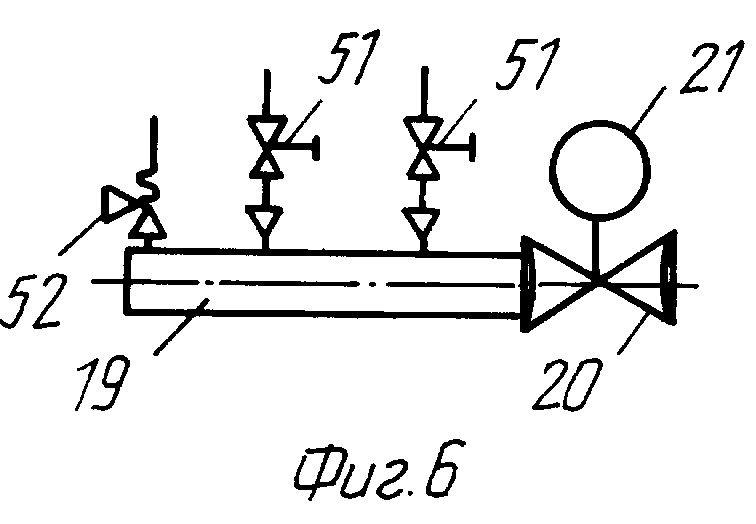

Фиг. 6 - пример выполнения коллектора.

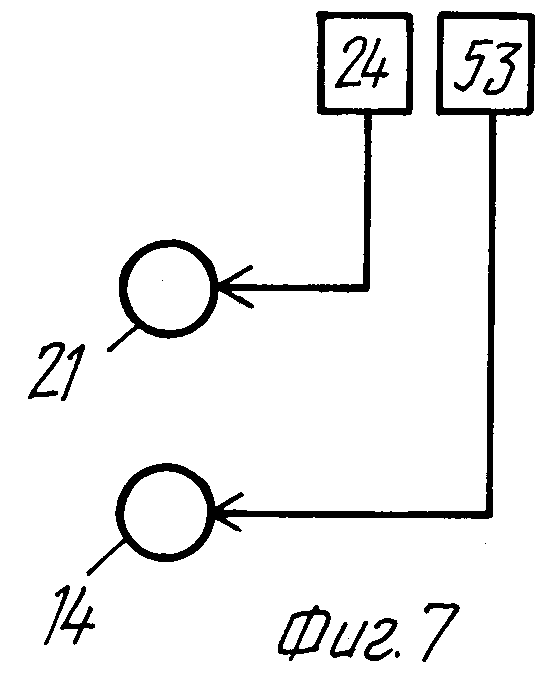

Фиг. 7 - блочная система управления.

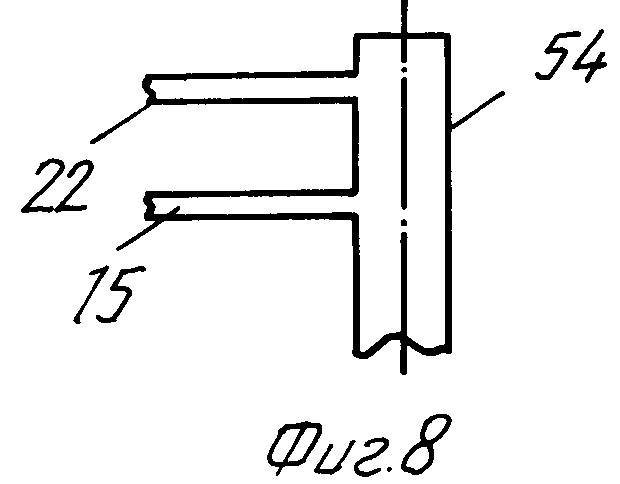

Фиг. 8 - пример выполнения дренажа.

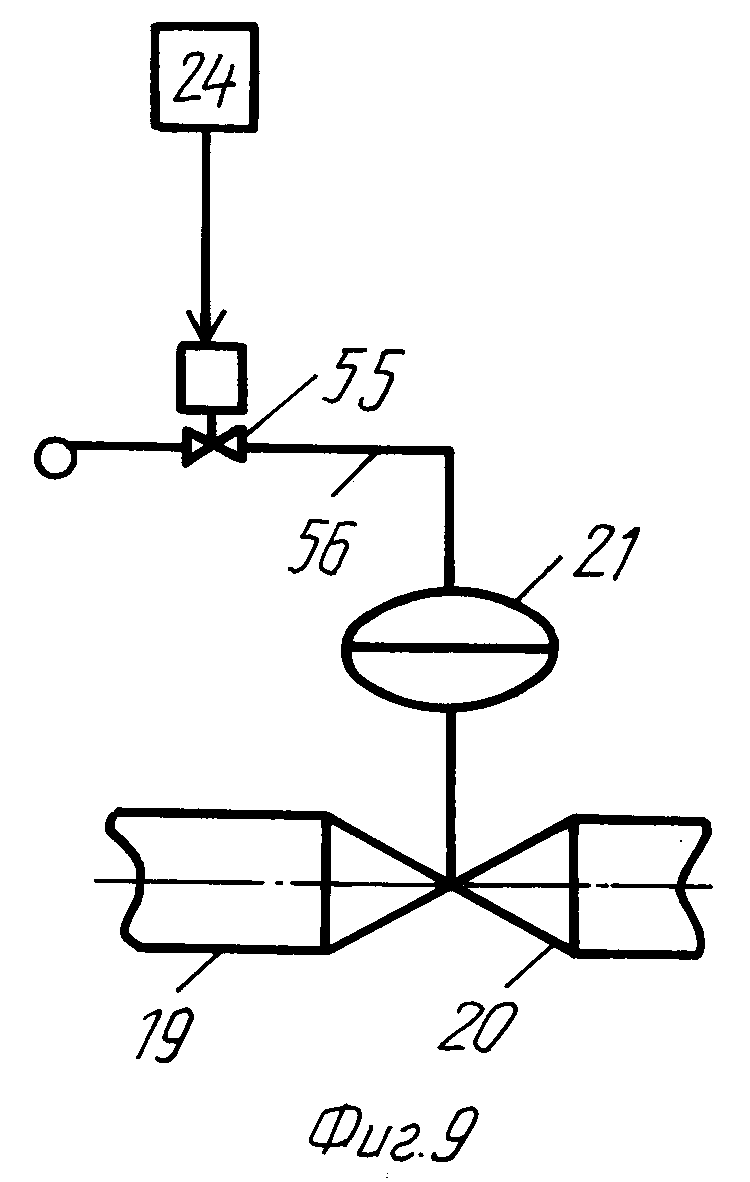

Фиг. 9 - пример выполнения пневматической системы управления.

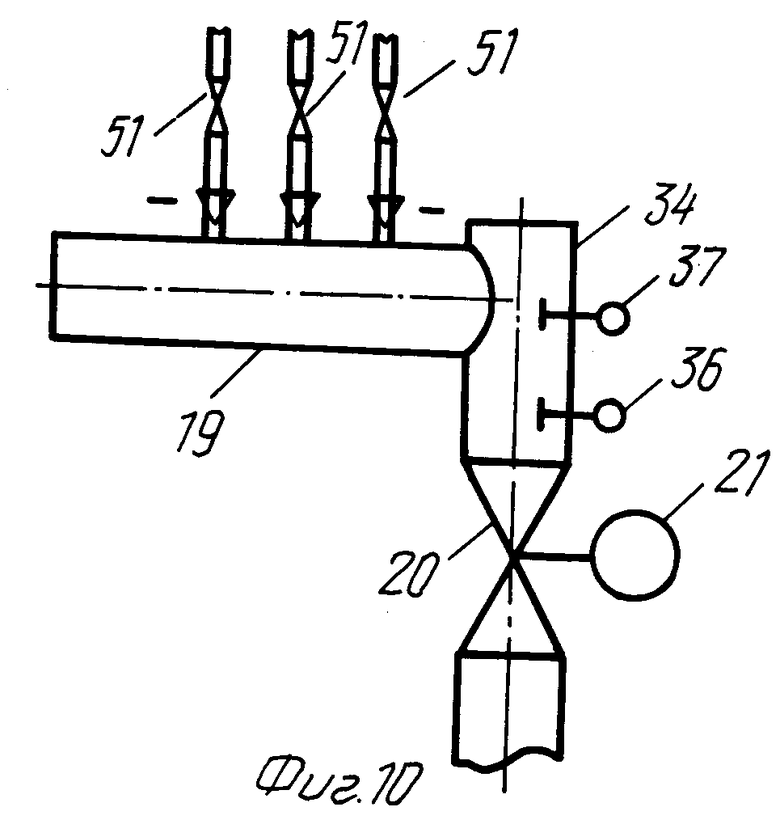

Фиг. 10 - пример выполнения коллектора.

Система управления продувкой технологических емкостей может действовать и в зависимости от уровня конденсата в технологических емкостях.

Например, в сосуде 34, импульсными линиями 24 соединенном с нижней и верхней зонами конечного холодильника 9, и который расположен на уровне нижней зоны этой технологической емкости, выполнены два датчика: нижний датчик уровня 36 и верхний датчик уровня 37, например, электроды кондуктометрических датчиков уровня, связанные с электронными преобразователями, например, с электронным сигнализатором уровня 39, связанным с нижним датчиком уровня 36, и электронным сигнализатором уровня 38, связанным с верхним датчиком уровня 37.

Контакты 40 нижнего сигнализатора уровня 39 и контакты 41 верхнего сигнализатора уровня 38 включены последовательно промежуточному реле 42, а контакты 43 нижнего сигнализатора уровня 39 включены последовательно блокирующим контактам 44 промежуточного реле 42, установленные параллельно контактам 40 и 41. Контакты 45 включены последовательно исполнительному механизму 21, при этом контакты 45 являются контактами промежуточного реле 42.

Управление продувкой технологических емкостей может осуществляться и от одного сигнализатора уровня с одним датчиком (фиг. 5). В этом случае используется реле времени 46, блокировочные контакты 47 которого установлены последовательно его временным контактам 48, и которые включены параллельно контактам 40 сигнализатора уровня 39, включенные последовательно реле времени 46, контакты 49 которого включены последовательно исполнительному механизму 21. Последовательно обратным клапанам коллекторов могут быть установлены вентили 50 и 51, количество которых определяется количеством продувных трубопроводов, а на коллекторах могут быть установлены предохранительные клапаны 52 (фиг. 6).

Исполнительные механизмы различных коллекторов могут иметь различные системы управления. Например, исполнительный механизм 14 может быть связан с временным программным устройством 2, а исполнительный механизм 21 - с временным программным устройством 53 (фиг. 7).

Выходные трубопроводы 15 и 22 отдельных коллекторов могут быть соединены в один дренажный трубопровод 54 (фиг. 8).

Исполнительный механизм, установленный на выходе коллектора, может быть пневматическим. В этом случае сигнал с электронного временного устройства поступает на исполнительный механизм через электропневмопреобразователь 55, установленный на пневмотрубке 56 (фиг. 9).

Сосуд 34 может непосредственно устанавливаться на коллекторе, и в этом случае коллекторы располагаются на уровне нижней зоны технологических емкостей или ниже ее (фиг. 10).

При управлении процесса продувки технологических емкостей по уровню конденсата при двух датчиках уровня устройство работает следующим образом: сначала накапливаемый конденсат доходит до нижнего датчика 36, замыкаются контакт 40 и контакт 43, потом конденсат достигает верхнего датчика 37, замыкается контакт 41, срабатывает промежуточное реле 42, которое контактами 44 ставит себя на блокировку. Промежуточное реле контактами 45 включает исполнительный механизм 21, продувка продолжается до тех пор, пока конденсат не опустится ниже нижнего датчика 36, после чего контакт 43 снимает промежуточное реле 42 с блокировки, обесточивается исполнительный механизм 21, продувка прекращается.

Во втором случае управления продувки по уровню при достижении конденсатом датчика уровня 36 срабатывает реле времени 46 от замыкания контактов 40 и ставится на самоблокировку контактом 47 и своим контактом 49 включает исполнительный механизм 21. Продувка продолжается до тех пор, пока временные контакты 48 не снимают реле времени 46 с блокировки.

Контакт 49 размыкается, обесточивая исполнительный механизм 21.

В двух предыдущих случаях продувка происходит при достижении конденсатом заданного уровня в одной из технологических емкостей. При установке сосуда 34 непосредственно на выходе коллектора продувка происходит всех емкостей по уровню в этом сосуде. Каждый из коллекторов, воздухопроводы могут аналогичным образом продуваться, т.е. если имеется необходимость в продувке определенного участка трубопровода, по которому проходит воздух, его трубопроводом через обратный клапан связывают с соответствующим коллектором. Далее все происходит аналогично приведенным примерам в заявленных материалах. При выполнении системы продувки с различными временными программными устройствами продувка технологических участков через различные коллекторы может происходить неодновременно. В общем технологические емкости и пневмотрассы, которые предназначаются для централизованной продувки, можно назвать участками системы сжатого воздуха.

Обозначенные пунктирными линиями контакты 45 и 49 (фиг. 4 и 5) показывают параллельное подключение к этим управляющим контактам аналогичных контактов устройств управления исполнительным механизмом других участков пневмосистемы сжатого воздуха, например другого конечного холодильника.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБОРОТНАЯ СИСТЕМА ВОДОСНАБЖЕНИЯ | 1993 |

|

RU2121547C1 |

| СИСТЕМА ОБОРОТНОГО ВОДОСНАБЖЕНИЯ | 1993 |

|

RU2132911C1 |

| СИСТЕМА ОТОПЛЕНИЯ В СПИРТОПРОИЗВОДСТВЕ | 2001 |

|

RU2267058C2 |

| ПРЕОБРАЗОВАТЕЛЬ ДЛЯ УСТРОЙСТВА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ | 2004 |

|

RU2298112C2 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ | 1998 |

|

RU2262731C2 |

| СИСТЕМА ЗАЩИТЫ ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ | 1995 |

|

RU2151338C1 |

| ВЕНТИЛЯТОРНОЕ УСТРОЙСТВО | 1993 |

|

RU2128787C1 |

| СИСТЕМА ЗАЩИТЫ ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ | 1999 |

|

RU2247899C2 |

| УСТРОЙСТВО ДЛЯ ФИЗИКО-ХИМИЧЕСКИХ ПРОЦЕССОВ | 1998 |

|

RU2200048C2 |

| ВЕНТИЛЯТОРНОЕ УСТРОЙСТВО (ВАРИАНТЫ) | 1999 |

|

RU2219374C2 |

Изобретение относится к системам защиты теплоэнергетического оборудования. В системе защиты холодильники компрессоров соединены, по меньшей мере, с одним коллектором, на выходе которого установлен, по меньшей мере, один автоматический клапан, исполнительный механизм которого связан с программным устройством. Изобретение позволяет обеспечить централизованную продувку отдельных технологических участков и пневмотрасс минимальными техническими средствами и обеспечить обработку максимального количества теплотехнического и энергетического оборудования системы сжатого воздуха. 6 з.п.ф-лы, 10 ил.

| Способ защиты винтового компрессорного агрегата | 1990 |

|

SU1707258A1 |

| Компрессорная станция | 1988 |

|

SU1590674A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ ступенчатого регулирования производительности компрессорной установки | 1977 |

|

SU638748A1 |

| Устройство для защиты от аварий теплоэнергетического оборудования | 1976 |

|

SU562034A1 |

Авторы

Даты

2000-06-20—Публикация

1996-01-11—Подача