Система относится к автоматизированным механизмам, защищающим теплоэнергетическое оборудование от аварий, связанных с повышением давления энергоносителя, воды, воздуха, пара или хладоносителя.

Известно устройство для защиты от аварий теплоэнергетического оборудования, содержащее источник питания, датчик контролируемого параметра, подключенный к преобразователю и исполнительному устройству (авторское свидетельство СССР N 56203, кл. H 02 H 5/04, 1939).

Недостатком данного устройства является сложность, электроемкость конструкции.

Из известных систем защиты теплоэнергетического оборудования наиболее близкой является система (Автоматические приборы и регуляторы. Справочные материалы/ Под ред. Б. Д. Кошарского. - М.-Л.: Машиностроение, 1964, с. 322-324, фиг. VI. 6), содержащая кинематически связанное с исполнительным механизмом запорно-регулирующее устройство РДГ-55, состоящее из корпуса, разделенного подвижным элементом (мембраной) на две полости, одна из которых соединена со входом или выходом исполнительного устройства, а в другой полости размещена среда, находящаяся под стабильным давлением.

Недостатком известной системы является низкая надежность, обусловленная тем, что стабилизация давления во второй полости осуществляется той же рабочей средой, которая регулируется исполнительным механизмом, что не всегда возможно.

Целью изобретения является повышение надежности работы устройства.

Другая цель достигается тем, что система защиты теплоэнергетического оборудования, содержащая кинематически связанное с исполнительным механизмом запорно-регулирующее устройство, состоящее из корпуса, разделенного неподвижным элементом на две полости, одна из которых соединена со входом или выходом исполнительного механизма, а в другой полости размещена среда, находящаяся под стабильным давлением, содержит нагнетательное устройство с приводом и стравливающее устройство, связанные с полостью стабильного давления, причем привод нагнетательного устройства связан через преобразователь с датчиком давления в полости стабильного давления.

Данная цель достигается также тем, что стравливающее устройство связано через катушку соленоида с выходом преобразователя.

Система защиты теплоэнергетического оборудования поясняется следующими чертежами:

фиг. 1 - принципиальная схема системы;

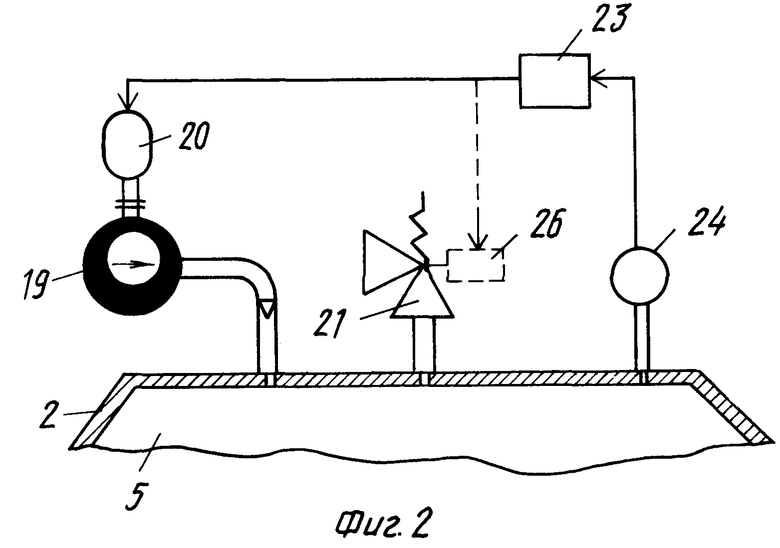

фиг. 2 - вариант системы с подключением стравливающего устройства к преобразователю;

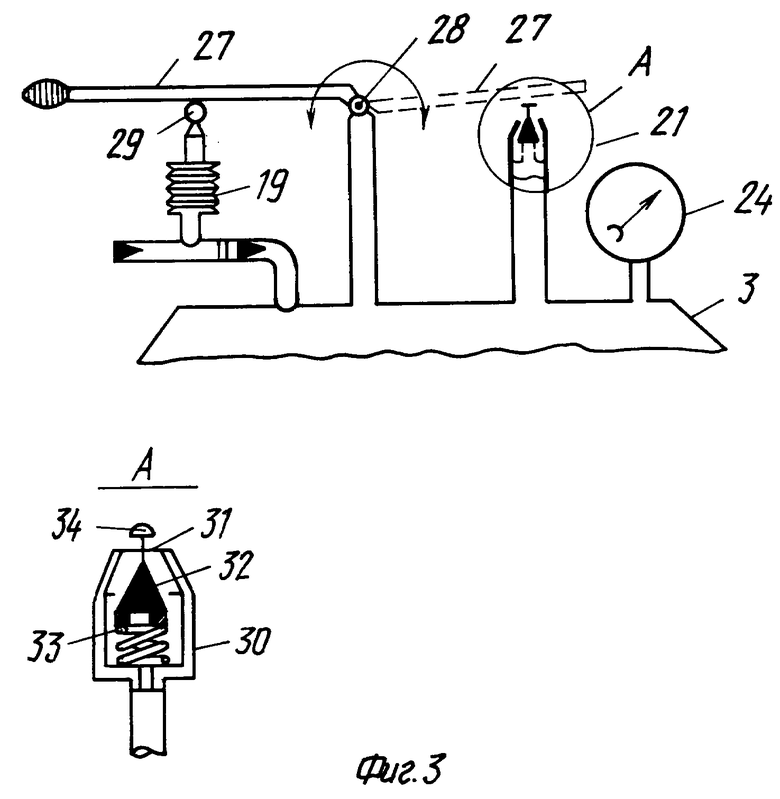

фиг. 3 - вариант системы с ручным приводом нагнетательного устройства.

Система защиты теплоэнергетического оборудования содержит исполнительный механизм 1, кинематически связанный с запорно-регулирующим устройством 2, установленным с помощью штатива 3.

Корпус запорно-регулирующего устройства разделен на две полости 5 и 6 подвижным элементом 7, который разделен кинематически с помощью штока 8 связан с исполнительным механизмом 1. В стакане 9, примыкающем к полости 6, установлена пружина 10. Шток проходит через уплотнитель 11, например сальник, выполненный в нижней части стакана, и уплотнитель 12, например сальник, выполненный в исполнительном механизме. На конце штока расположен клапан 13, перекрывающий седло 14, выполненное в перегородке корпуса исполнительного механизма. Последний при помощи фланцев 16 подсоединен к трубопроводу 17 для энергоносителя.

Одна из полостей, в данном случае полость 6, с помощью трубопровода 18 соединена с выходом исполнительного механизма, в зависимости от исполнения указанная полость может быть соединена с входом исполнительного механизма. В другой полости, в данном случае полости 5, размещена среда, находящаяся под стабильным давлением. Стабильное давление в полости обеспечивает нагнетательное устройство 19 с приводом 20 и стравливающее устройство 21, связанное с полостью стабильного давления с помощью трубопровода 22. При этом привод нагнетательного устройства связан через преобразователь 23 с датчиком 24 давления в полости 5. На трубопроводе 22 может быть установлен демпфер 25, обеспечивающий сглаживание пульсаций давления.

На фиг. 2 показан пример автоматической системы управления нагнетательным устройством 19 и стравливающим устройством 51, эта система состоит из привода 61 нагнетательного устройства 21, кинематически связанного с ним и через цепь управления соединенное с выходом регулирующего преобразователя 23, вход которого соединен с датчиком давления 24, одновременно выход преобразователя 23 соединен со стравливающим устройством через катушку электросоленоида (или другой аналогичный элемент) 26.

На фиг. 3 изображен пример выполнения устройства при ручном управлении. В этом случае одним рычагом 27, выполняющим функции привода 20, одновременно управляется и нагнетательное устройство 19 и стравливающее устройство 21. Это достигается тем, что расстояние от шарнира 28 до точки соприкосновения рычага 27 с управляющим элементом, роликом 29 нагнетательного устройства 19, адекватно расстоянию от шарнира 28 до управляющего элемента стравливающего устройства 21, которое может быть выполнено следующим образом. В цилиндрическом корпусе 30, верхняя часть которого выполнена конической, окончание которой имеет проходное отверстие 31, установлен конический клапан 32, подпружиненный к отверстию 31 пружиной 33, расположенной между нижней частью клапана 32 и корпусом 30, верхняя часть клапана 32 соединена со штырем 34, проходящим в проходное отверстие 31 и выступающим над ним. Штырь является управляющим элементом стравливающего устройства 21.

Система защиты теплотехнического оборудования работает следующим образом.

Разберем пример, когда по трубопроводу 17 проходит пар под давлением, например 6 бар, а паровая рубашка теплотехнического оборудования рассчитана только на давление проходящего по ней пара только 3 бар. В этом случае с выхода устройства по патрубку 18 пар поступает в полость 6 мембранной коробки, а в полости 5 создается противодавление, величина которого задается нагнетателем 19, через который в эту полость подается среда под давлением, например воздух, и противодавление этой среды в полости 5 подбирается так, что оно воздействует совместно с пружиной 10, которая соприкасается подвижным элементом с мембраной с диском, силой, равной силе в 3 бар, которую создает пар в полости 6. Как только давление пара начинает превышать это значение в полости 6, мембрана начинает перемещаться вниз, воздействуя на диск, преодолевая сопротивление среды в полости 5 и пружины 10, перемещает шток 8, а с ним клапан 13, который, приближаясь к седлу 14, начинает перекрывать отверстие седла 14, уменьшая количество протекаемого через него пара, и тем самым понижая давление пара в паровой рубашке. В данном случае перемещение клапана 13 к седлу 14 будет продолжаться до тех пор, пока давление в паровой рубашке не станет равным 3 барам.

Датчик давления 24 измеряет давление в полости 5 и в случае его уменьшения подает сигнал на преобразователь 23, который включает привод 20 нагнетательного устройства 19 и соответственно повышает давление в полости 5. В случае повышения давления в полости 5 оно стравливается в атмосферу стравливающим устройством 21. Демпфер 25 служит для сглаживания импульсов давления, он может быть выполнен в виде емкости переменного объема или сильфона.

Стравливающее устройство может быть подключено к выходу преобразователя 23 (фиг. 2), соединенного с датчиком давления. В этом случае сигнал повышения давления поступает с датчика через преобразователь на соленоидную катушку 26, которая открывает стравливающее устройство.

С целью упрощения система может быть выполнена с ручным управлением нагнетательного и стравливающего устройств. Функцию преобразователя в данном случае выполняет оператор, который наблюдает за показаниями датчика давления 24 (фиг. 3). В случае уменьшения давления он рычагом 27 через ролик 29 нажимает на нагнетательное устройство 19, повышая таким образом давление в полости 5. В случае повышения давления он с помощью того же рычага 27, перекинутого в другую от шарнира 28 сторону, нажимает на штырь 34, отжимая таким образом клапан 32 и позволяя среде в полости 5 соединиться с атмосферой, т.е. сбрасывая излишки давления в полости.

Таким образом, система обеспечивает стабильное давление в полости 5, что соответственно позволяет повысить надежность работы технологического оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ | 1998 |

|

RU2262731C2 |

| ПРЕОБРАЗОВАТЕЛЬ ДЛЯ УСТРОЙСТВА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ | 2004 |

|

RU2298112C2 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ | 2000 |

|

RU2241866C2 |

| СИСТЕМА ЗАЩИТЫ КОМПРЕССОРОВ | 1996 |

|

RU2151327C1 |

| СИСТЕМА ОБОРОТНОГО ВОДОСНАБЖЕНИЯ | 1993 |

|

RU2132911C1 |

| ПРИВОД ДЛЯ УСТРОЙСТВА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ | 2005 |

|

RU2296890C2 |

| СИСТЕМА ОТОПЛЕНИЯ В СПИРТОПРОИЗВОДСТВЕ | 2001 |

|

RU2267058C2 |

| ОБОРОТНАЯ СИСТЕМА ВОДОСНАБЖЕНИЯ | 1993 |

|

RU2121547C1 |

| СИСТЕМА ЗАЩИТЫ ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ | 1999 |

|

RU2247899C2 |

| ВЕНТИЛЯТОРНОЕ УСТРОЙСТВО | 1993 |

|

RU2128787C1 |

Система защиты теплоэнергетического оборудования предназначена для защиты от аварий, связанных с повышением давления энергоносителя, воды, воздуха, пара или хладоносителя. Система защиты, содержащая кинематически связанное с исполнительным механизмом запорно регулирующее устройство, состоящее из корпуса, разделенного подвижным элементом на две полости, одна из которых соединена со входом или выходом исполнительного механизма, а в другой полости размещена среда, находящаяся под стабильным давлением, содержит также нагнетательное устройство с приводом и стравливающее устройство, связанные с полостью стабильного давления, причем привод нагнетательного устройства связан через преобразователь с датчиком давления в полости стабильного давления. Стравливающее устройство может быть связано через катушку соленоида с выходом преобразователя. Изобретение позволяет повысить надежность системы защиты теплоэнергетического оборудования. 1 з.п.ф-лы, 3 ил.

| Автоматические приборы и регуляторы | |||

| Справочные материалы /Под ред | |||

| Б.Д.Кошарского | |||

| - М | |||

| - Л.: Машиностроение, 1964, с | |||

| Ледорезный аппарат | 1921 |

|

SU322A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Устройство для регулирования и перекрытия потока воды в трубопроводе | 1974 |

|

SU488185A1 |

| Реверсивный привод | 1939 |

|

SU56203A1 |

Авторы

Даты

2000-06-20—Публикация

1995-04-17—Подача