Изобретение относится к железнодорожному транспорту и может быть использовано, в частности, в измерительной аппаратуре, применяемой при строительстве, ремонте и текущем содержании железнодорожного пути в системах управления рабочими органами путевых машин.

Известно устройство для обнаружения середины шпальной накладки, предназначенное для автоматического останова шпалоподбивочной машины в заданных точках пути и включающее автогенераторный датчик металла для определения шпальной накладки, содержащий выносную рамку, установленную с возможностью ее регулировки [1].

Однако это устройство трудно регулируется, поскольку на его работоспособность влияет много факторов: температура, высота подвески выносной рамки, высота рельса, тип крепления рельса и т.д. Этот датчик обладает низкой точностью, поскольку характер изменения электромагнитных параметров системы "рамка - металл" имеет неярко выраженный максимум вблизи точки срабатывания (над центром шпальной накладки).

Известно устройство по авторскому свидетельству, содержащее датчик обнаружения подкладки (1, 4, 4), включающий конденсатор C, передающую рамку 1, соединенную параллельно с конденсатором C, и две пары приемных рамок 4 [2].

Датчик этого устройства по техническому исполнению (количеству признаков, общих с предложением) и назначению может быть признан прототипом. При этом из общего числа признаков известного устройства существенными (общими) с точки зрения предложения являются конденсатор, передающая рамка, соединенная со входом датчика, и пара приемных рамок.

Для получения высокого напряжения на излучающей рамке требуется генератор с высоким напряжением питания и высоким выходным сопротивлением, в связи с чем необходимо соблюдать определенные меры для обеспечения безопасности.

Кроме того, высоковольтная цепь питания излучающей рамки датчика неизбежно наводит помехи на цепи приемных рамок, что снижает помехоустойчивость и стабильность работы датчика, требует тщательной его настройки.

Относительно признаков прототипа можно дополнительно отметить, что функционально вторая пара приемных рамок датчика создает второй, аналогичный первому, полуканал датчика. Более того, факт использования в датчике двух пар приемных рамок вынуждено уменьшает расстояние между парами рамок вдоль направления перемещения датчика, что снижает чувствительность каждой пары рамок. Кроме того, наличие четырех приемных рамок предопределяет несимметричное расположение пар рамок каждого полуканала относительно излучающей рамки, что, в свою очередь, приводит, во-первых, к несимметричным уровням принимаемых сигналов и, во-вторых, к несимметричным наводкам на цепи приемных рамок. И то и другое создает трудности при последующей обработке сигналов с датчика.

Цель предложения - увеличение точности работы датчика за счет увеличения помехоустойчивости при одновременном упрощении его конструкции и регулировки.

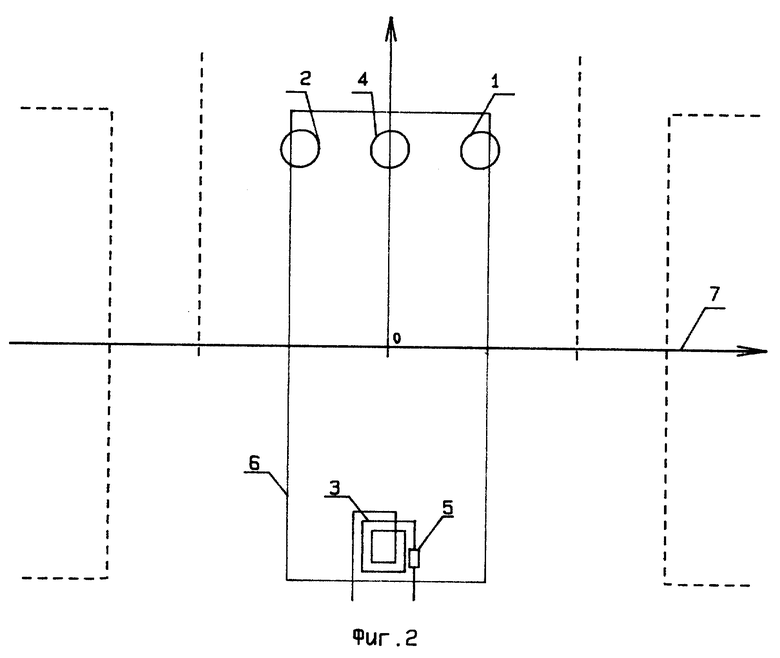

Эта цель достигается тем, что электромагнитный датчик обнаружения шпальной накладки, содержащий конденсатор C и излучающую рамку L3, подключенную ко входу датчика, и две приемные рамки L1 и L2, подключенные к выходам датчика, дополнительно снабжен рамкой L4 опорного сигнала, расположенной между приемными рамками и подключенной к дополнительному выходу датчика, излучающая рамка соединена последовательно с конденсатором C, приемные рамки расположены симметрично относительно излучающей рамки и рамки опорного сигнала.

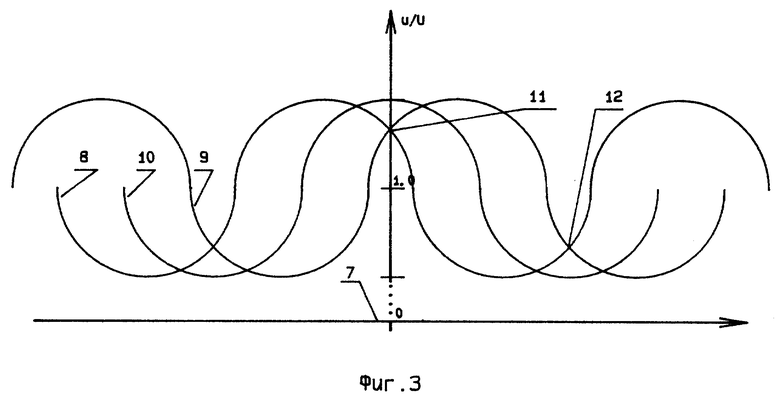

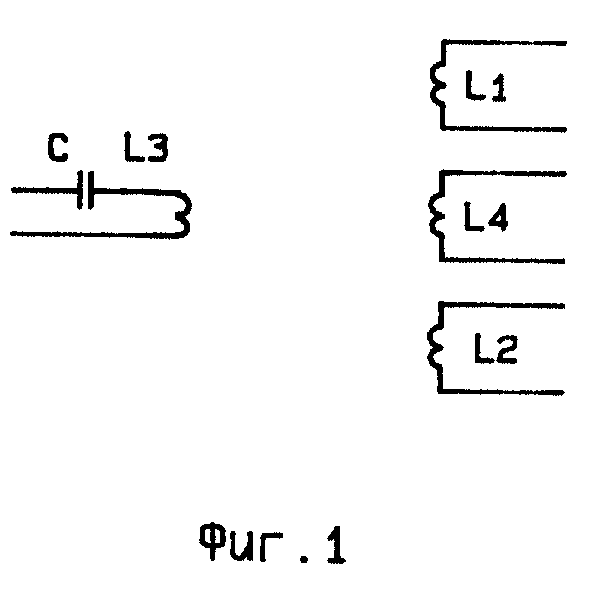

На фиг. 1 приведена принципиальная электрическая схема предложенного датчика без относительного их расположения. На фиг. 2 приведено расположение в плане рамок датчика и расположение их относительно шпальной накладки в процессе работы датчика (для упрощения последующих пояснений). На фиг. 3 приведены графики огибающих напряжений, наведенных в приемных рамках датчика в процессе движения датчика вдоль рельса (рельс, как таковой, не показан).

На фиг. 1 приняты следующие обозначения:

C - конденсатор колебательного контура излучающей рамки,

L1, L2 - приемные рамки,

L3 - излучающая рамка,

L4 - рамка опорного сигнала.

На фиг. 2 приняты следующие обозначения:

1, 2 - приемные рамки,

3 - излучающая рамка,

4 - рамка опорного сигнала,

5 - конденсатор,

6 - шпальная накладка при условном расположении точно над нею датчика (системы рамок 1 - 4),

7 - рельс (показан условно в виде линии, она же - ось абсцисс).

На фиг. 3 показаны:

8, 9, 10 - огибающие напряжений, наводимых соответственно в приемных рамках L1, L2 и в рамке L4 опорного сигнала в зависимости от перемещения оси симметрии датчика вдоль рельса (поперек длинной стороны шпальной накладки);

11 - при среднем положении центра датчика над центром шпальной накладки переменные напряжения 8 и 9 на приемных рамках L1 и L2 равны между собой;

12 - при среднем положении центра датчика между центрами шпал (в середине шпальной коробки) напряжения 8 и 9 на приемных рамках L1 и L2 также равны между собой.

По горизонтали (ось абсцисс 7) на фиг. 3 отложено положение датчика вдоль рельса, по вертикали - относительное напряжение u/U, наводимое в приемных рамках датчика, где:

u - значение напряжения, наведенное в рамке датчика при заданном положении датчика относительно шпальной накладки,

U - среднее значение напряжения на приемных рамках.

Примечание. Не следует путать переменное напряжение синусоидальной формы частотой, например, единицы-десятки килогерц, наведенное в каждой из приемных рамок L1, L2 и в рамке опорного сигнала L4, и то относительно медленное изменение выходного напряжения 8, 9, 10 на фиг. 3 в зависимости от положения датчика относительно шпальной накладки, напоминающее синусоиды, сдвинутые как бы по фазе. На самом деле напряжения, наведенные в приемных рамках, синусоидальны, имеют одинаковую частоту и фазу и определяются переменным магнитным потоком излучающей рамки L3, а кривые 8 - 10 - фактически огибающие амплитуд переменных напряжений, наведенных в приемных рамках в зависимости от положения датчика. Изменение уровней наведенных напряжений в приемных рамках происходит за счет изменения количества ферромагнитного материала, участвующего в электромагнитном взаимодействии излучающей L3 и приемных L1, L2, L4 рамок, т.е. части шпальной накладки и элементов крепления, расположенных так или иначе в пространстве между излучающей и приемными рамками.

Электромагнитный датчик фиг. 1 содержит последовательно соединенные конденсатор C и излучающую рамку L3, подключенную ко входу датчика и расположенную (фиг. 2) с возможностью электромагнитного взаимодействия со шпальной накладкой 6 (и элементами крепления; на чертеже не показаны) со стороны ее узкой части (например, снаружи рельсового пути). Приемные рамки 1 и 2 и рамка опорного сигнала 4 (фиг. 2), расположенные с другой стороны датчика (и рельса), взаимодействуют с другой узкой стороной шпальной накладки 6 и элементами ее крепления (фиг. 2) и подключены к выходам датчика (L1, L2 и L4 на фиг. 1). Приемные рамки 1 и 2 датчика расположены симметрично относительно излучающей рамки 3 (в углах равнобедренного треугольника, построенного между центрами рамок 1 - 3, фиг. 2). Габариты датчика в одном направлении (вдоль направления движения датчика) примерно соответствуют ширине шпальной накладки, как это показано на фиг. 2, хотя и не обязательно. Размер датчика в перпендикулярном направлении примерно соответствует длине шпальной накладки. Размещение конденсатора 5 не имеет существенного значения, лишь бы он размещался недалеко от излучающей рамки 3.

Датчик работает следующим образом.

Последовательный резонансный контур, выполненный из излучающей рамки L3 и конденсатора C (в дальнейшем L3C) является нагрузкой генератора переменного напряжения (по аналогии с прототипом; на чертежах не показано). Резонанс этого контура в отличие от прототипа последовательный, что существенно увеличивает напряжение на излучающей рамке датчика или позволяет уменьшить переменное напряжение ее питания.

За счет переменного магнитного потока, излучаемого рамкой L3, на приемных рамках L1, L2 и рамке опорного сигнала L4 наводятся переменные напряжения 8 - 10, уровень которых зависит от положения датчика относительно шпальной накладки (фиг. 3).

Напряжения 8 - 10 на приемных рамках L1, L2 и рамке опорного сигнала L4 имеют одинаковую фазу, но отличаются между собой по амплитуде. Разность напряжений с рамок L1 и L2 изменяет знак (фазу) в точке 11 (фиг. 3). Факт перехода через ноль разности этих напряжений может быть зафиксирован с использованием сигнала опорной рамки 4, что и будет свидетельствовать о переходе датчиком середины шпальной накладки. По этому признаку может быть принято решение об остановке машины, о включении исполнительного органа либо о запуске циклограммы действий исполнительного органа. При этом датчик обеспечивает максимальную развязку сигналов опорного канала с рамки 4 и сигналов приемных рамок 1 и 2, а максимально разнесенные в пределах датчика приемные рамки L1 и L2 обеспечивают наибольшую чувствительность вблизи середины шпальной накладки (построение схемы обработки сигналов данного датчика может быть выполнено в первом приближении аналогично схеме прототипа и здесь не рассматривается, так как выходит за рамки данного предложения).

Обратная смена фазы разностного сигнала произойдет, когда датчик пройдет среднее положение 12 между шпальными накладками (фиг. 3).

Поскольку определение момента перехода середины шпальной накладки производится по факту перехода через ноль разностного напряжения, то данное устройство обладает более высокой точностью по сравнению с прототипом и не имеет зоны нечувствительности, как это принципиально необходимо в прототипе.

Предложенный датчик практически не требует настройки. Наиболее тонкая работа, требующаяся однажды только при юстировке датчика, установленного на машине, - это обеспечение одинаковых уровней сигналов с приемных рамок L1 и L2 при размещении датчика над шпальной накладкой (для компенсации искажений пространственного распределения переменного магнитного поля от излучающей рамки за счет неравномерного распределения металлических конструкций машины или измерительной тележки, на которой устанавливается датчик). Для этого необходимо подобрать положение рамок (или одной из приемных рамок), перемещая их вдоль датчика (поперек направления его движения), после чего их закрепить. Для обеспечения проведения такой работы не требуется никаких специальных приспособлений или конструкторских ухищрений, может быть достаточен даже несколько увеличенный допуск в местах крепления кромок. При необходимости в конструкции датчика могут быть предусмотрены специальные меры, например продольный паз, в котором перемещается рамка перед ее окончательным закреплением. Более того, все рамки датчика могут быть окончательно установлены на заводе-изготовителе, а одинаковый уровень сигналов с приемных рамок может быть обеспечен за счет незначительного перекоса установки самого датчика (или определенной регулировки дифференциального усилителя устройства, содержащего прототип датчика).

Использование последовательного резонанса в цепи излучающей рамки обладает дополнительным положительным свойством: при малом напряжении на входе датчика за счет резонанса контура L3C на излучающей рамке создается большое переменное напряжение, что увеличивает чувствительность датчика. При этом нигде, кроме контура L3C внутри датчика, нет высоких напряжений, что обеспечивает безопасную эксплуатацию датчика и снижает уровень наводок в кабельной сети.

В настоящее время изобретение находится на стадии окончания технического проектирования и изготовления экспериментального образца.

Изобретение планируется использовать на балластоуплотнительных машинах непрерывно-циклического действия типа БУМ-2 в составе системы управления ее исполнительными органами.

Литература

1. Описание изобретения к авт.св. СССР 246563, E 01 B 27/16.

2. Описание изобретения к авт.св. СССР 1783021, E 01 B 27/16 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ОПРЕДЕЛЕНИЯ СЕРЕДИНЫ ШПАЛЬНОЙ НАКЛАДКИ И ЭЛЕКТРОМАГНИТНЫЙ ДАТЧИК ДЛЯ ОБНАРУЖЕНИЯ ШПАЛЬНОЙ НАКЛАДКИ | 1998 |

|

RU2153549C2 |

| СПОСОБ ВЫДЕЛЕНИЯ СИГНАЛОВ ДИФФЕРЕНЦИАЛЬНОГО ДАТЧИКА | 1998 |

|

RU2153650C2 |

| ПАРЦИАЛЬНЫЙ ДАТЧИК РАСХОДА | 2005 |

|

RU2324147C2 |

| ПАРЦИАЛЬНЫЙ ДАТЧИК РАСХОДА | 2005 |

|

RU2324148C2 |

| ТЕРМОЭМИССИОННАЯ ЭЛЕКТРОГЕНЕРИРУЮЩАЯ СБОРКА | 1998 |

|

RU2151440C1 |

| ЭЛЕКТРОМАГНИТНЫЙ РАСХОДОМЕР ЭЛЕКТРОПРОВОДЯЩИХ ЖИДКОСТЕЙ | 2000 |

|

RU2191989C2 |

| ЛИТИЕВЫЙ КОНТУР СИСТЕМЫ ОХЛАЖДЕНИЯ КОСМИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА | 1998 |

|

RU2153732C2 |

| ИЗЛУЧАТЕЛЬ ТЕПЛОВОЙ ЭНЕРГИИ | 1999 |

|

RU2172453C2 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ЗАПУСКОМ ИСПОЛНИТЕЛЬНОГО ОРГАНА ПУТЕВОЙ МАШИНЫ | 1998 |

|

RU2144966C1 |

| СТЕНД ДЛЯ ТЕПЛОВЫХ ИСПЫТАНИЙ КОСМИЧЕСКИХ ОБЪЕКТОВ | 1999 |

|

RU2172709C2 |

Изобретение предназначено для использования в измерительной аппаратуре, применяемой при строительстве, ремонте и текущем содержании железнодорожного пути. Электромагнитный датчик содержит последовательный резонансный контур, образованный конденсатором и излучающей рамкой, и две приемные рамки. Датчик дополнительно снабжен рамкой опорного сигнала, расположенной между приемными рамками. Приемные рамки расположены симметрично друг другу относительно излучающей рамки и рамки опорного сигнала. Это позволяет увеличить точность датчика, а также упростить его конструкцию, настройку и эксплуатацию. 3 ил.

Электромагнитный датчик для обнаружения шпальной накладки, содержащий конденсатор и излучающую рамку, подключенную ко входу датчика, и две приемные рамки, подключенные к выходам датчика, отличающийся тем, что он дополнительно снабжен рамкой опорного сигнала, расположенной между приемными рамками и подключенной к дополнительному выходу датчика, конденсатор включен последовательно с излучающей рамкой, причем приемные рамки расположены симметрично относительно излучающей рамки и рамки опорного сигнала.

| Устройство для автоматического определения места остановки шпалоподбивочной машины | 1990 |

|

SU1783021A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО ОСТАНОВА ШПАЛОПОДБИВОЧНОЙ МАШИНЫ В ЗАДАННЫХ ТОЧКАХ ПУТИ | 0 |

|

SU246563A1 |

| US 4783626 A, 08.11.1988 | |||

| US 4611169 A, 09.09.1986. | |||

Авторы

Даты

2000-06-20—Публикация

1998-05-05—Подача