Изобретение относится к ракетно-космической технике, а именно к устройству блоков металлических топливных баков ракет-носителей, в которых содержатся компоненты топлива с разными температурами кристаллизации (например, жидкие водород и кислород).

Известен блок топливных баков III ступени ракеты Сатурн-V, содержащий два бака с общим промежуточным днищем, в которых под давлением размещены компоненты топлива с разными температурами кристаллизации ("Тонкостенные оболочечные конструкции: теория, эксперимент и проектирование." Пер. с англ. /Пер. К. Г.Бомштейн, А.М.Васильев: Ред. Э.М.Григолюк. - М.: Машиностроение, 1980, с. 561-574).

Выполнение промежуточного днища указанного блока в виде неразъемной трехслойной панели предопределяет его недостатки:

- сложность подгонки элементов днища друг к другу;

- сложность проверки герметичности промежуточного днища и сложность устранения обнаруженных дефектов в составе блока;

- невозможность испытать баки на прочность по отдельности, что в случае несоответствия одного из баков предъявляемым к конструкции требованиям ведет к отбраковке всего блока.

Техническим результатом предлагаемого изобретения является улучшение технологичности изготовления и испытаний блока.

Технический результат достигается тем, что в блоке топливных баков ракет-носителей, содержащем два бака с общим промежуточным днищем, в которых под давлением размещены компоненты топлива с разными температурами кристаллизации, согласно предлагаемому изобретению каждый бак снабжен своим днищем с теплоизоляцией, причем днище одного из баков выполнено сферическим выпуклым, а другого - сферическим вогнутым с торовым участком в месте соединения днища с остальной конструкцией бака, при этом общее промежуточное днище выполнено в виде двух упомянутых днищ, прилегающих друг к другу, а баки соединены по внешнему диаметру силовой проставкой.

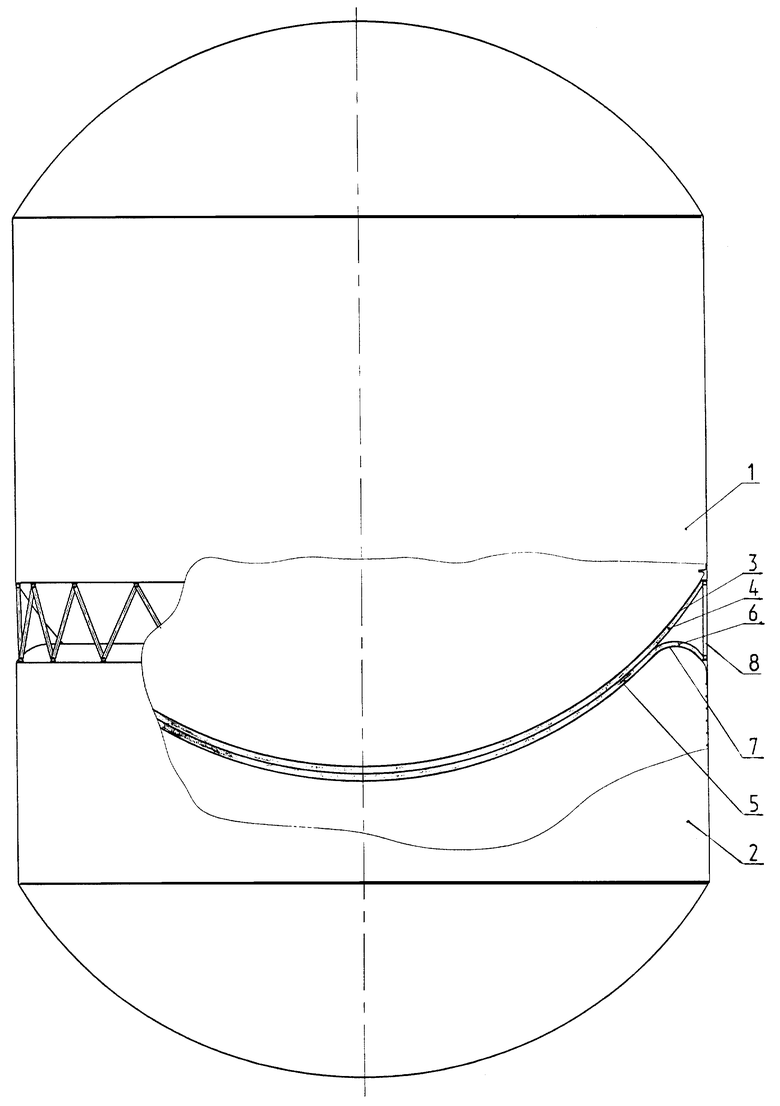

На чертеже изображен блок топливных баков ракет-носителей.

Блок топливных баков содержит бак 1, в котором под давлением размещен, например, жидкий водород, и бак 2, в котором под давлением размещен, например, жидкий кислород. Бак 1 имеет сферическое выпуклое днище 3 с нанесенной на него теплоизоляцией 4, а бак 2 - сферическое вогнутое днище 5 с нанесенной на него теплоизоляцией 6 и торовым участком 7 в месте соединения днища с остальной конструкцией бака. Баки 1 и 2 соединены между собой по внешнему диаметру силовой проставкой 8, выполненной, например, в виде фермы, при этом днища 3 и 5 прилегают друг к другу.

Блок топливных баков работает следующим образом. После заправки баков компонентами топлива днище 5 под действием давления в баке 2 прилегает к днищу 3, которое работает от перепада давлений в баках 1 и 2. При этом прилегание днищ осуществляется по внешним поверхностям теплоизоляций 4 и 6. Предпочтительным условием является превышение давления наддува бака 1 над давлением наддува бака 2, в этом случае в днище 3 возникнут растягивающие напряжения. В противном случае - днище следует рассчитывать на потерю устойчивости от сжимающих напряжений и, следовательно, оно будет тяжелее.

Торовый участок 7 за счет своей гибкости обеспечивает прилегание днища 5 к днищу 3 под действием давления в баке 2, компенсируя технологические погрешности конструкции (несоосность днищ 3 и 5, их отклонения от номинального осевого положения, отклонения радиуса днищ и длины проставки 8), а также неравномерность тепловой усадки днища 5 и остальной конструкции бака 2.

Геометрические параметры торового участка выбираются из условия ограничения до приемлемого уровня изгибных напряжений в месте соединения днища 5 с остальной конструкцией бака 2, возникающих от суммарного действия всевозможных компенсирующих деформаций торового участка 7 и от внутреннего давления в баке 2, а также исходя из технологических возможностей штамповочного и сварочного производств.

Очевидно, что геометрические параметры торового участка 7 и длина силовой проставки 8 взаимозависимы, поэтому задача по их выбору решается комплексно.

Силовая проставка 8 служит для передачи продольных и поперечных сил от одного бака к другому, т.е. их силовой связи. При этом, за счет теплового сопротивления проставки 8 и внешних теплопритоков к ней исключается появление кристаллов льда в жидком кислороде (компоненте топлива с более высокой температурой кристаллизации).

Силовая проставка 8 может иметь несколько вариантов конструктивного исполнения. Если она представляет собой ферму с шарнирным креплением форменных стержней, то компенсация разницы диаметральной тепловой усадки баков 1 и 2 происходит за счет проворота стержней в шарнирах. В остальных случаях (жесткая ферма, вафельная, стрингерная конструкции и др.) компенсация осуществляется за счет гибкости проставки, размазывания разницы температур на протяженном участке.

В случае одинакового диаметра баков форма силовой проставки цилиндрическая, в противном случае - коническая.

Силовая проставка 8 либо имеет разъемное механическое соединение с обоими баками 1 и 2, либо только с одним из них, являясь неотъемлемой частью конструкции другого, либо крепится неразъемно к обоим бакам. Разъемное соединение позволяет изготавливать баки из несвариваемых материалов и производить разборку блока в случае необходимости (для транспортировки или при экспериментальной отработке конструкции блока и т.п.).

Баки изготавливаются и испытываются на прочность и герметичность автономно, затем на днище 3 наносится теплоизоляция 4, а на днище 5 - теплоизоляция 6 и производится сборка баков в единый блок.

Для изготовления баков могут быть использованы материалы, имеющие высокое отношение предела текучести к плотности, обеспечивающие хорошую герметичность стенок, имеющие достаточную пластичность и свариваемость, совместимые с компонентами топлива. Этим условиям для жидких кислорода и водорода удовлетворяют, например, алюминиевые сплавы АМг6 и 1201 соответственно.

С точки зрения технологии штамповки сферических днищ целесообразно изготавливать их не эквидистантными, а одного радиуса, прилегание же обеспечивать за счет телоизоляций 4 и 6.

В качестве теплоизоляции днищ могут использоваться материалы, обладающие следующими свойствами:

- низкая теплопроводность;

- малая плотность;

- достаточная эластичность (отслеживание деформаций днищ без разрушения);

- способность передавать давление (прочность на сжатие);

- обрабатываемость резанием;

- закрытые поры.

Этим условиям удовлетворяют, например, модификации пенопласта изолан-10.

Таким образом, заявленная конструкция блока позволяет автономно изготавливать баки и использовать торовый участок как компенсатор технологических погрешностей, благодаря чему упрощается технология изготовления и испытаний баков на прочность и герметичность.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОПЛИВНЫЙ БАК ЖИДКОСТНЫХ ДВИГАТЕЛЬНЫХ УСТАНОВОК РАКЕТ БОЛЬШОЙ ГРУЗОПОДЪЕМНОСТИ | 2020 |

|

RU2738247C1 |

| ТОРОВЫЙ БАК | 1999 |

|

RU2156722C1 |

| Универсальный космический ракетный комплекс для транспортных систем высокой грузоподъемности | 2023 |

|

RU2811792C1 |

| ДНИЩЕ ТОПЛИВНОГО БАКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2170193C1 |

| РАКЕТНЫЙ КРИОГЕННЫЙ РАЗГОННЫЙ БЛОК | 2014 |

|

RU2548282C1 |

| РАКЕТА-НОСИТЕЛЬ КОМБИНИРОВАННОЙ СХЕМЫ | 2000 |

|

RU2166463C1 |

| МНОГОСТУПЕНЧАТАЯ РАКЕТА | 1999 |

|

RU2153445C1 |

| СПОСОБ СТАРТА РАКЕТЫ | 2000 |

|

RU2170194C1 |

| РАЗГОННЫЙ БЛОК | 1999 |

|

RU2156723C1 |

| УЗЕЛ СОЕДИНЕНИЯ СТУПЕНЕЙ РАЗГОННОГО БЛОКА | 1999 |

|

RU2179942C2 |

Изобретение относится к ракетно-космической технике и может быть использовано при создании топливных отсеков космических объектов. Предлагаемый блок содержит два бака с общим промежуточным днищем. В баках под давлением размещены компоненты топлива с разными температурами кристаллизации. Каждый бак снабжен собственным днищем с теплоизоляцией. Днище одного из баков выполнено сферическим выпуклым, а днище другого - сферическим вогнутым с торовым участком в месте соединения днища с обечайкой. Промежуточное днище выполнено в виде двух упомянутых днищ, прилегающих друг к другу. Баки соединены по внешнему диаметру силовой проставкой. Изобретение направлено на повышение технологичности изготовления и испытаний бакового блока. 1 ил.

Блок топливных баков ракет-носителей, содержащий два бака с общим промежуточным днищем, в которых под давлением размещены компоненты топлива с разными температурами кристаллизации, отличающийся тем, что каждый бак снабжен собственным днищем с теплоизоляцией, причем днище одного из баков выполнено сферическим выпуклым, а днище другого - сферическим вогнутым с торовым участком в месте соединения днища с остальной конструкцией бака, при этом общее промежуточное днище выполнено в виде двух упомянутых днищ, прилегающих друг к другу, а баки соединены по внешнему диаметру силовой проставкой.

| Тонкостенные оболочечные конструкции: теория, эксперимент и проектирование /Под ред.Э.М.ГРИГОЛЮКА | |||

| - М.: Машиностроение, 1980, с.561-574 | |||

| US 3304724 A, 14.01.1967 | |||

| СПОСОБ РАЗРАБОТКИ ЛЕСОСЕКИ | 0 |

|

SU286392A1 |

| АКТИВАТОРЫ КАЛИЕВЫХ КАНАЛОВ | 1999 |

|

RU2204390C2 |

Авторы

Даты

2000-06-27—Публикация

1999-03-16—Подача