Изобретение относится к способам разработки залежей тяжелых нефтей и природных битумов термическими методами с использованием пара, нефтяных растворителей и различных химических добавок.

Известен способ воздействия на пласты, содержащие тяжелые углеводороды, паром (Разработка нефтяных месторождений с применением паротеплового воздействия на пласт (Раковский Н.П., Тарасов А.Г., Борисова Н.П. - М.: ВНИИОЭНГ, 1983 - 64 с. - (Сер. Нефтепромысловое дело: Обзор, инф.) ВНИИОЭНГ; Вып. 21(70). Недостатком данного способа является невысокий коэффициент извлечения тяжелых нефтей.

Известен способ применения растворителей для добычи тяжелых нефтей (Забродин П. Е. , Раковский Н.Л., Розеберг Н.Д. Вытеснение нефти из пласта растворителями. - М.: Недра, 1968. - 224 с.). Недостатками данного способа являются большие энергозатраты на регенерацию растворителей, а также большие потери растворителей в прилегающих пластах.

Наиболее близок к предлагаемому способ извлечения вязкой нефти с повышенным содержанием асфальтеновых компонентов (патент N 4469177, США, E 21 B 43/24, 1984). Способ предусматривает закачку в пласт ароматического растворителя, содержащего 45 - 60% фенолов, карбоновых кислот и их ангидридов.

Недостатками данного способа являются высокая стоимость ароматических растворителей, а также большой объем экологически вредных добавок (фенолы, карбоновые кислоты и их ангидриды).

Задачей изобретения является повышение коэффициента излечения тяжелых нефтей и природных битумов с использованием недорогостоящих растворителей и химических добавок.

Поставленная задача решается описываемым способом разработки залежей тяжелых нефтей и природных битумов, включающим последовательную закачку в нефтяной пласт растворителя и теплоносителя, новым является то, что в качестве теплоносителя применяют пар с добавкой щелочных поверхностно-активных веществ с массовой долей 0,1 - 2,0%. Кроме того, новым является то, что количество растворителя составляет 5 - 20% объема пор обрабатываемой зоны пласта, а в качестве растворителя применяют жидкие продукты пиролиза E-3, например, фракцию 35 - 270oC (ТУ 38.402-62-144-93).

Исследования патентной и научно-технической литературы показали, что подобная совокупность существенных признаков является новой и ранее не использовалась, а это, в свою очередь, позволяет сделать заключение о соответствии технического решения критерию "Новизна".

Предлагаемый способ был осуществлен в лабораторных условиях Бугульминского филиала ОАО ВНИИнефти. В качестве растворителей использовались дистиллят Шугуровского нефтебитумного завода (ЩНБЗ, нефтяная фракция 120 - 315oC), жидкие продукты пиролиза E-3, фракцию 35 - 270oC (ТУ 38.402-62-144-93) и продукт СНПХ-7р-14 (ТУ 39-05765670-ОП-200-94). Исследования проводились на установке, состоящей из следующих узлов: модели пласта, емкостей с растворителями, емкости для воды, баллона со сжатым воздухом, парогенератора, потенциометра КСП-4, холодильника, манифольда, мерной емкости, газового счетчика. Модель пласта представляет собой многосекционную разборную конструкцию из нержавеющей стали длиной 340 мм и внутренним диаметром 35 мм. Для предотвращения забивания штуцеров и соединительных капилляров мелким песком концы модели снабжены фильтрами. Такая разборная модель позволяет после проведенных исследований изучать характер изменения битумонасыщенности породы по всей длине модели пласта. Для закачки растворителя изготовлены специальные малогабаритные емкости с запорными вентилями и манифольдами. Парогенератор представляет собой сдвоенную электрическую муфельную печь мощностью 6 кВт со встроенным змеевиком, куда поступает вода из емкости под соответствующим давлением, необходимым для получения требуемой температуры и сухости пара.

Информация со всех термопар поступает на потенциометр КСП-4, где и фиксируется. Вытесняемая из модели жидкость, проходя через холодильник, поступает в мерную емкость. Данная конструкция лабораторной установки позволяет производить закачку пара, растворителя и отбор жидкости с любого конца модели, что позволяет моделировать различные технологические схемы подачи пара совместно с растворителями в пласт.

Наилучшие результаты были получены при моделировании площадного вытеснения природного битума, т.е. оторочка растворителя вводилась в нагнетательную скважину, а затем паром продвигалась по пласту к добывающим скважинам. В этом случае при проведении экспериментов растворитель, а затем пар закачивали во входную часть модели пласта. Отбор продукции скважин производили с выходной части модели.

Методика проведения экспериментов следующая. Модель набивали битумносной породой, определяли ее пористость и проницаемость. В емкость для растворителя наливали расчетное количество исследуемого реагента, необходимого для проведения эксперимента. После чего модель теплоизолировали, обвязывали соответствующим оборудованием и проводили опыт. Все опыты проводили до полного вытеснения битума, после чего модель разбирали и определяли остаточную битумонасыщенность породы. По результатам исследований определяли коэффициент вытеснения природного битума и основные технологические показатели процесса. Определение битумонасыщенности проводилось экстракцией породы спирто-толуольной смесью (объемное соотношение 1:1) в аппарате Сокслета.

В ходе проведения экспериментов фиксировалась следующая информация:

1) начальные условия проведения эксперимента - коллекторские и фильтрационные свойства пористой среды, битумонасыщенность породы, физико-химические свойства растворителей;

2) параметры нагнетания рабочих агентов - давления нагнетания пара и растворителя, перепад давления на модели пласта, расход растворителя и пара;

3) температуры в парогенераторе и непосредственно по всей длине модели пласта.

Все опыты проведены на естественном керне, отобранном из скважин 3626 и 157а Мордово-Кармальского месторождения природного битума. Массовая доля природного битума в породе составляла 9,7%, массовая доля асфальтенов в природном битуме - 5,6%, динамическая вязкость природного битума при 20oC - 850 мПа•с. Для составления результатов все опыты по вытеснению природного битума проведены в одинаковых условиях. Проницаемость породы по воздуху составляла 0,61 - 0,74 мкм2, пористость - 27 - 30%, температура пара была в среднем 185oC.

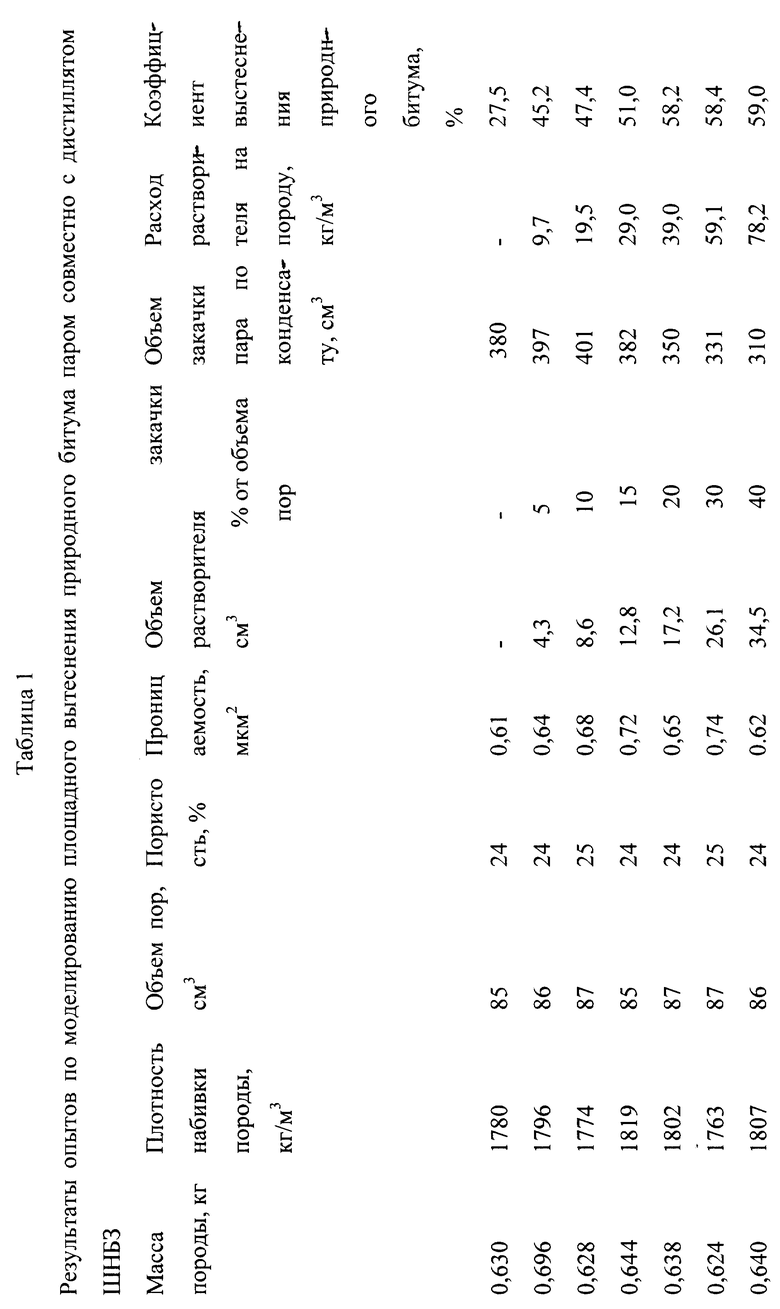

На первом этапе были проведены исследования по определению коэффициента вытеснения в зависимости от объема закачанного растворителя. В данной серии опытов объем закачки дистиллята ШНБ3 изменяли от 5 до 40% от объема пор. Результаты опытов представлены средние значения показателей по трем опытам, характеризующие процесс вытеснения природного битума.

Коэффициент вытеснения природного битума только паром без закачки растворителя от 5 до 20% от объема пор. Дальнейшее увеличение объемов закачки дистиллята незначительно изменяет коэффициент вытеснения природного битума. Закачка растворителя менее 5% от объема пор приводит к резкому снижению коэффициента битумоотдачи. Таким образом, увеличение коэффициента битумоотдачи составляло 17,7 - 31,5%.

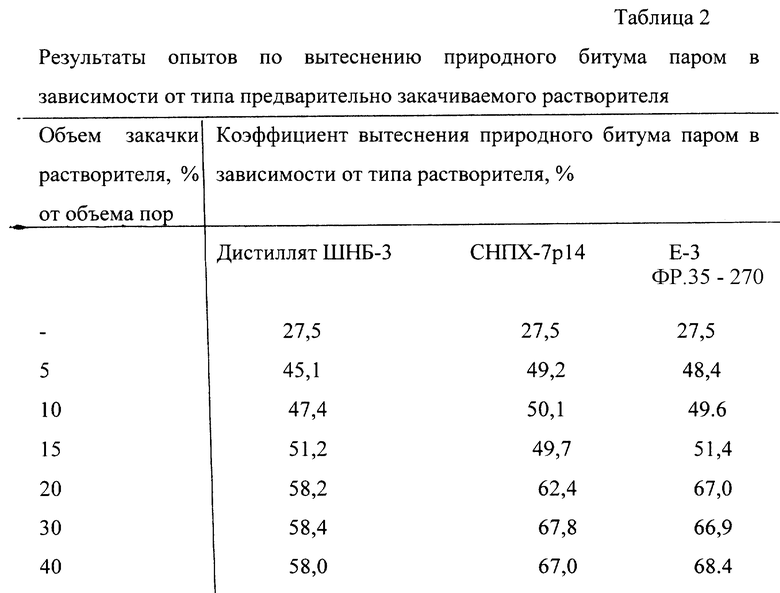

Второй этап экспериментальных исследований посвящен определению наиболее эффективного из предлагаемых растворителей и поиску оптимальных объемов их закачки. В этой серии опытов закачку растворителей и пара в модель проводили по площадной схеме, т.е. оторочка растворителя вводилась в модель, а затем продвигалась паром. В качестве растворителей опробованы дистиллят ШНБ3, продукты E-3 и СНПХ-7р-14. Результаты опытов представлены в табл. 2.

Исследования показали, что наиболее эффективным растворителем из опробованных является продукт E-3, а оптимальным объемом закачки следует также считать 5 - 20% от объема пор. При таких объемах закачки увеличение коэффициента битумоотдачи составляло 20,9 - 39,5%.

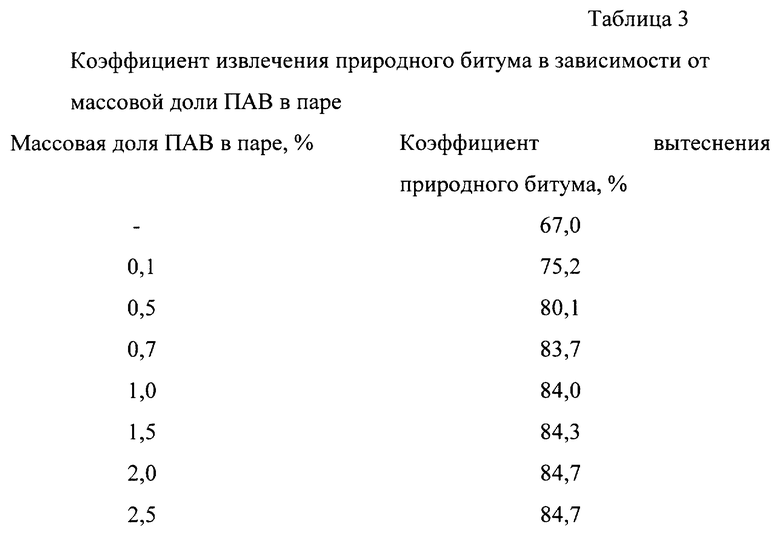

В следующей серии опытов оторочки растворителя (E-3, 20% от объема пор) производили паром, содержащим щелочные поверхностно-активные вещества (ПАВ). В качестве ПАВ использовали композицию, содержащую анионоактивные ПАВ, триполифосфат натрия, силикат натрия и сульфат натрия. Результаты опытов приведены в табл. 3.

Как видно из табл. 2 при массовой доли ПАВ в паре более 2,0% практически не происходит увеличение коэффициента вытеснения, а при массовой доли менее 0,1% коэффициент вытеснения резко снижается. Как видно из примеров (табл. 3), предлагаемый способ разработки залежей тяжелых нефтей и природных битумов обеспечивает повышение коэффициента вытеснения с 67,0 до 84,7%, т.е. на 17,3%. Кроме того, применение способа не требует специального оборудования и легко осуществимо в промысловых условиях.

Использованная литература

1. Разработка нефтяных месторождений с применением паротеплового воздействия на пласта (Раковский Н.П., Тарасов А.Г., Борисова Н.П. М., ВНИИОЭНГ, 1993, - 64 с. - (Сер. Нефтепромысловое дело: Обзор. инф. /ВНИИОЭНГ; Вып. 21 (70).

2. Забродин П. Е. , Раковский Н.Л., Розенберг Н.Д. Вытеснение нефти из пласта растворителями. - М., Недра, 1968 - 224 с.

3. Пат. 4469177 США, МКИ E 21 B 43/24. Способ извлечения вязкой нефти из пластов, содержащих нефти асфальтового основания /Веккэтесэн В.Н. (США), - N 445120; Заявлено 29.11.82; Опубл. 04.09.84; НКИ 166-261.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ВЫСОКОВЯЗКИХ НЕФТЕЙ И ПРИРОДНЫХ БИТУМОВ ВНУТРИПЛАСТОВЫМ ГОРЕНИЕМ | 1999 |

|

RU2162518C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНЫХ ЗОН СКВАЖИН, ДОБЫВАЮЩИХ ТЯЖЕЛЫЕ НЕФТИ И ПРИРОДНЫЕ БИТУМЫ | 1999 |

|

RU2162517C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТЫХ АСФАЛЬТЕНОВ ПРИ ДЕАСФАЛЬТИЗАЦИИ ТЯЖЕЛЫХ НЕФТЕЙ И ПРИРОДНЫХ БИТУМОВ | 1998 |

|

RU2155791C2 |

| СПОСОБ ОСВОЕНИЯ И ЭКСПЛУАТАЦИИ СКВАЖИНЫ | 1999 |

|

RU2160826C1 |

| СПОСОБ ОСВОЕНИЯ И ЭКСПЛУАТАЦИИ СКВАЖИН | 1998 |

|

RU2151277C1 |

| ГИДРОУДАРНИК | 2000 |

|

RU2162508C1 |

| ПРИВОД СКВАЖИННОГО ШТАНГОВОГО НАСОСА | 1998 |

|

RU2150607C1 |

| УСТРОЙСТВО ДЛЯ ПОДЪЕМА ЖИДКОСТИ ИЗ СКВАЖИНЫ | 1998 |

|

RU2150576C1 |

| ПРИМЕНЕНИЕ НЕФТЕБИТУМНОГО ПРОДУКТА В КАЧЕСТВЕ РЕАГЕНТА ДЛЯ ПОВЫШЕНИЯ НЕФТЕОТДАЧИ ПЛАСТА И СПОСОБ ОБРАБОТКИ НЕФТЯНОГО ПЛАСТА | 1997 |

|

RU2140529C1 |

| СПОСОБ РАЗРАБОТКИ ЗАЛЕЖЕЙ ВЫСОКОВЯЗКОЙ НЕФТИ ИЛИ БИТУМА | 2003 |

|

RU2247830C2 |

Изобретение относится к способам разработки залежей тяжелых нефтей и природных битумов термическими методами с использованием пара, нефтяных растворителей и различных добавок. Сущность изобретения заключается в последовательной закачке в пласт растворителя и теплоносителя, в качестве которого используется пар с добавкой щелочных поверхностно-активных веществ с массовой долей 0,1 - 2,0%. В качестве растворителя применяют жидкие продукты пиролиза фракция 35 - 270°С(Е-3) в количестве 5 - 20% объема пор обрабатываемой зоны пласта. Технический результат - повышение коэффициента извлечения тяжелых нефтей и природных битумов. Способ не требует специального оборудования и осуществим в промышленных условиях. 3 табл.

Способ разработки залежей тяжелых нефтей и природных битумов, включающий последовательную закачку в пласт растворителя и теплоносителя, отличающийся тем, что в качестве теплоносителя применяют пар с добавкой щелочных поверхностно-активных веществ с массовой долей 0,1 - 2,0%, а в качестве растворителя - жидкие продукты пиролиза, например, фракция 35 - 270oC (Е-3) в количестве 5 - 20% объема пор обрабатываемой зоны пласта.

| US 4469177 A, 04.09.1984 | |||

| Способ шахтной разработки нефтяной залежи | 1978 |

|

SU929819A1 |

| СПОСОБ РАЗРАБОТКИ ЗАЛЕЖИ ВЫСОКОВЯЗКОЙ НЕФТИ ИЛИ БИТУМА | 1983 |

|

SU1129986A1 |

| СПОСОБ ДОБЫЧИ ВЫСОКОВЯЗКОЙ НЕФТИ | 1987 |

|

SU1487555A1 |

| Способ теплового воздействия на углеводородную залежь | 1989 |

|

SU1723314A1 |

| Способ разработки залежей высоковязкой нефти | 1990 |

|

RU2003787C1 |

| СПОСОБ ТЕРМОШАХТНОГО ИЗВЛЕЧЕНИЯ ВЫСОКОВЯЗКОЙ НЕФТИ ИЗ ПЛАСТА | 1993 |

|

RU2044874C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ТЯЖЕЛЫХ НЕФТЕЙ | 1997 |

|

RU2117756C1 |

| СПОСОБ РАЗРАБОТКИ ЗАЛЕЖИ С ТЯЖЕЛЫМИ И ВЯЗКИМИ НЕФТЯМИ | 1991 |

|

RU2012786C1 |

| US 3439743 A, 22.04.1969 | |||

| US 3459265 A, 05.08.1963 | |||

| US 4068716 A, 17.01.1978 | |||

| US 4207945 A, 17.01.1980 | |||

| US 3690376 A, 12.09.1972 | |||

| US 3881551 A, 06.05.1975 | |||

| US 4458759 A, 10.07.1984 | |||

| US 4513819 A, 30.04.1985 | |||

| US 4609044 A, 02.09.1986 | |||

| US 4769161 A, 06.09.1988. | |||

Авторы

Даты

2000-06-27—Публикация

1998-11-16—Подача