Изобретение относится к турбореактивным двигателям для летательных аппаратов с газовой турбиной, приводящей в действие компрессор, использующим сжатый воздух для окисления топлива.

Турбореактивные двигатели устанавливаются как на современных сверхзвуковых истребителях и бомбардировщиках, так и на транспортных самолетах и вертолетах. Хорошая экономичность и высокая эксплуатационная надежность обеспечили самое широкое их распространение и на самолетах гражданской авиации. Уже сейчас турбореактивные двигатели обеспечили пилотируемым аппаратам скорости полета, превышающие более чем втрое скорость звука, и высоты полета свыше 30 км. На базе этих двигателей стало возможным создание силовых установок, обеспечивающих самолету вертикальный взлет и посадку, то есть практически безаэродромное базирование. Огромные мощности, развиваемые в одном агрегате при приемлемых весовых и габаритных данных, позволили создать самолеты-гиганты и вертолеты значительной грузоподъемности.

Уровень техники характеризуют двигатели, содержащие последовательно смонтированные в корпусе воздухозаборник (входной диффузор), компрессор, камеру сгорания, турбину для привода компрессора и выходное устройство с реактивным соплом (см. , например, Турбореактивный двигатель "Олимп-593" для сверхзвукового самолета "Конкорд", М., ЦИНГА, 1973 г.; Абианц В.Х., Теория авиационных газовых турбин, Оборонная промышленность, М., 1953 г., с. 7-8, фиг. 1; патенты США N 3635029, F 02 K 3/02, 1972 г. и N 4224790, F 02 C 1/02, 1980 г.).

Известные газотурбинные двигатели имеют различные устройства регулирования потока газа, проходящего через двигатель в зависимости от скорости и высоты полета, в частности регулируемый воздухозаборник, воздухоподогреватели, форсажные камеры, дополнительные камеры сгорания, многоконтурные компрессоры и турбины и т.д., что позволяет решать конкретные частные задачи полета и пилотирования.

По числу совпадающих признаков наиболее близким предложенной конструкции является турбореактивный двигатель, описанный в Справочнике авиационного техника, М., Воениздат, 1974 г., с. 239-240, рис. 5.14, который содержит регулируемое входное устройство с воздухозаборником, осевой компрессор, кольцевую камеру сгорания, газовую турбину, форсажную камеру и регулируемое выходное сопло. Компрессор, камера сгорания и турбина образуют турбокомпрессор, причем роторы турбины и компрессора установлены на общем продольном полом валу с возможностью вращения относительно корпуса двигателя.

Кроме того, предусматриваются специальные системы обслуживания, обеспечивающие запуск, питание топливом, маслом, охлаждения горячей части двигателя, а также регулирования в широком диапазоне изменения режимов полета летательного аппарата и работы двигателя.

Недостатком прототипа, как и аналогов, является неудовлетворительная динамическая прочность конструкции элементов вращения роторов компрессора и турбины двигателя при нестабильности режимов работы из-за нестационарных условий воздействия знакопеременных нагрузок внешних аэродинамических сил пилотирования, а также одностороннего действия центробежных сил момента инерции вращающихся масс двигателя, что снижает функциональную надежность, безопасность и срок его службы, а также ухудшает управляемость летательного аппарата.

Задачей, на решение которой направлено настоящее изобретение, является устранение отмеченных недостатков путем совершенствования конструктивной взаимосвязи вращающихся элементов двигателя с корпусом, для снижения нагрузок на опоры вращения.

Требуемый технический результат достигается тем, что в известности турбореактивном двигателе, содержащем соосные корпус, регулируемый воздухозаборник, осевой компрессор и газовую турбину, роторы которых укреплены на кинематически связанных полых валах, камеру сгорания и реактивное сопло, согласно изобретению, внутри полых валов роторов, связанных между собой механизмом реверсирования, коаксиально размещена опирающаяся на корпус центральная ось, несущая роторы осевого компрессора и газовой турбины, выполненных соизмеримыми массами, причем механизм реверсирования выполнен в виде зубчатого конического многозвенника, вал сателлитов которого установлен в неподвижных опорах корпуса.

Кинематическая связь роторов компрессора и турбины посредством механизма реверсирования при соразмерности (равенстве) их масс, вращающихся в противоположных направлениях соосно, позволяет компенсировать центробежные силы моментов инерции практически до нуля, исключив передачу нагрузок на корпус двигателя и далее на фюзеляж и крылья летательного аппарата.

Установка роторов осевого компрессора и газовой турбины на неподвижной центральной оси, коаксиально смонтированной относительно их соосных полых валов и жестко связанной с корпусом, обеспечивает динамическую автономность, при которой несимметричные аэродинамические нагрузки при полете, пилотировании и маневрировании распределенно воспринимаются центральной осью без перегрузки элементов опоры и вращения роторов компрессора и турбины. При этом не нарушается стабильный стационарный режим работы двигателя.

Выполнение механизма реверсирования в виде зубчатого конического многозвенника, вал сателлитов которого установлен в неподвижных опорах корпуса, является предпочтительным из возможных вариантов, конструктивно простым и надежным механизмом кинематической связи структурных вращающихся элементов двигателя.

Отличительные признаки облегчают пилотирование летательного аппарата за счет снижения нагрузок на органы управления, фюзеляж и крылья, чем способствуют стабилизации полета, управляемости и маневренности.

Каждый существенный признак сам по себе известен, но их совокупность обеспечивает новизну качества: технический результат, который не присущ им в разобщенности, то есть получен новый сверхэффект. Следовательно, каждый существенный признак необходим, а их совокупность является достаточной для решения поставленной в изобретении задачи и получения эффекта суммы признаков, а не суммы их эффектов.

Сущность изобретения поясняется чертежом, где схематично изображены:

на фиг. 1 - общий вид двигателя, в том числе:

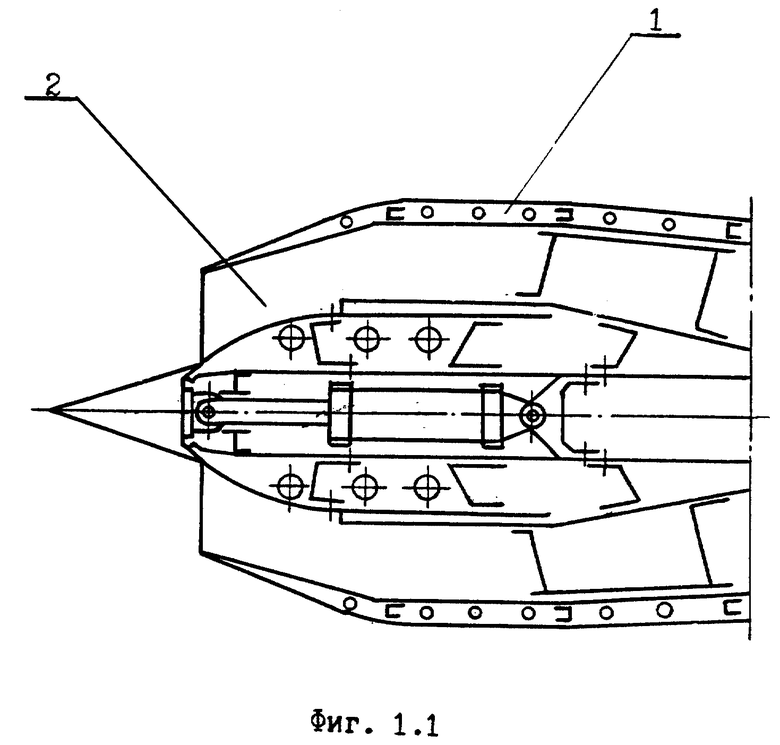

на фиг. 1.1. - входное устройство,

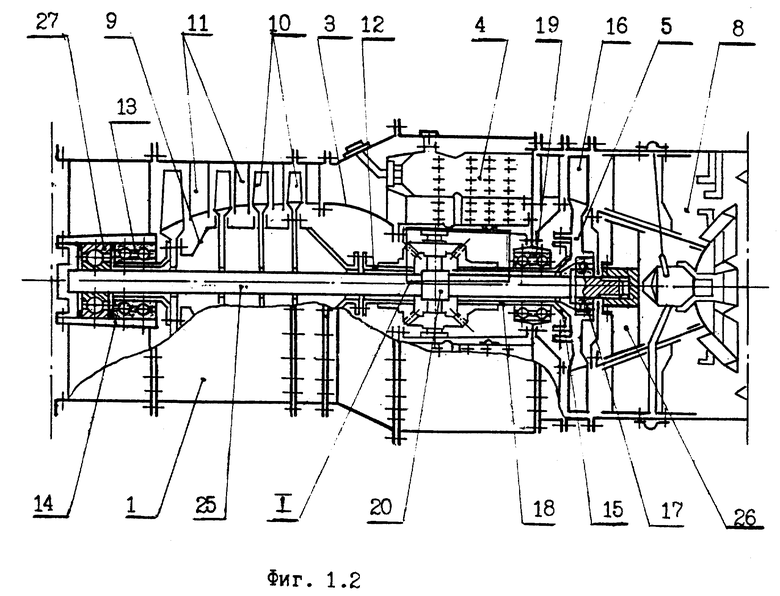

на фиг. 1.2. - турбокомпрессор,

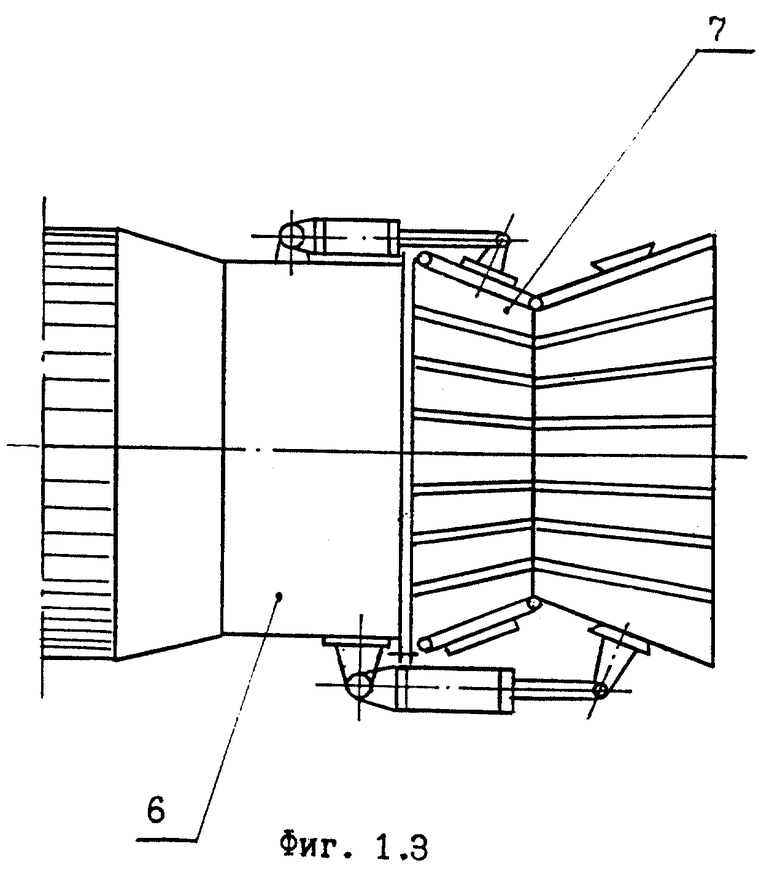

на фиг. 1.3. - выходное устройство;

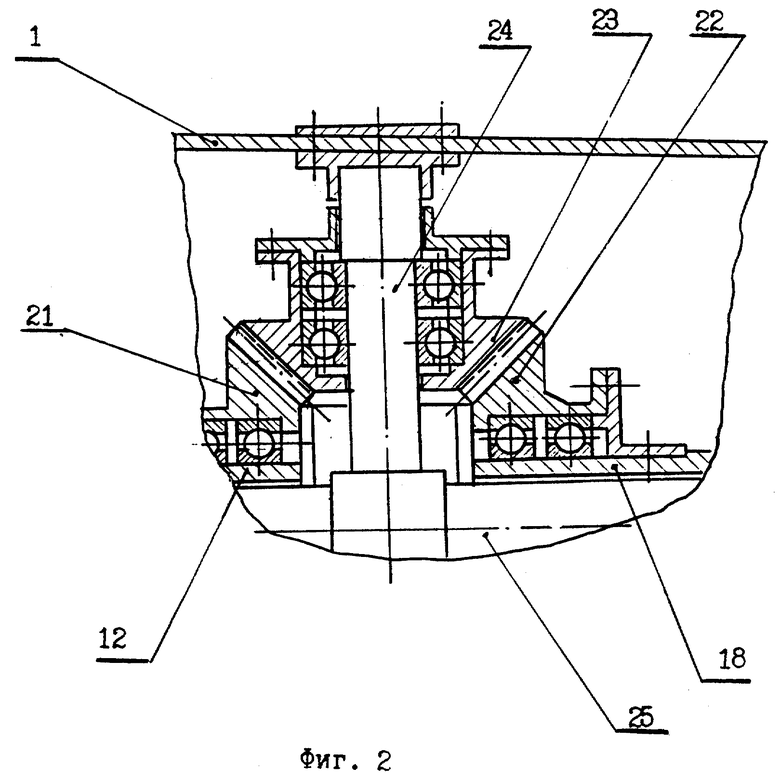

на фиг. 2 - узел I на фиг. 1.2.

Предлагаемый двигатель содержит последовательно установленные в корпусе 1 регулируемый воздухозаборник 2 (фиг. 1.1.), осевой компрессор 3, кольцевую камеру 4 сгорания и газовую турбину 5, образующие турбокомпрессор (фиг. 1.2. ), и выходное устройство 6 (фиг. 1.3.) с реактивным регулируемым соплом 7, форсажную камеру 8 между ними.

Ротор 9 (фиг. 1.2.) осевого компрессора 3, несущий рабочие лопатки 10, расположенные между неподвижными лопатками 11 корпуса 1 (статора), укреплен на полом валу 12, смонтированном в радиальном подшипнике 13 опоры 14.

Ротор 15 турбины 5 с лопатками 16 укреплен на радиальном упорном подшипнике 17 и связан с полым валом 18, установленным в корпусном подшипнике 19.

Валы 12 и 18 между собой связаны посредством механизма 20 реверсирования, который представлен на фиг. 2. На сопрягаемых торцах валов 12 и 18 укреплены конические шестерни 21 и 22 соответственно, с равным числом зубьев зеркального отображения угла их наклона, которые зацеплены с коническими шестернями 23 сателлитами, перпендикулярный вал 24 которых опирается на корпус 1 и центральную несущую ось 25, коаксиально размещенную внутри валов 12 и 18.

Центральная ось 25 жестко защемлена во втулке пилона 26 через подшипник 17 со стороны турбины 5 и в упорном подшипнике 27 опоры 14 со стороны компрессора 3.

Работает двигатель следующих образом. Набегающий поток воздуха тормозится в воздухозаборнике 2, что особенно важно в условиях сверхзвуковых скоростей полета, при этом давление и температура воздуха повышается, а скорость потока падает. С ростом скорости полета сжатие воздуха от скоростного напора возрастает, что компенсируется увеличением проходного сечения воздухозаборника 2 для торможения потока воздуха в так называемом диффузоре. В воздухозаборнике 2 создается достаточно равномерный поток воздуха на входе в компрессор 3.

Далее воздух, поступающий в компрессор 3, сжимается и нагнетается в камеру 4 сгорания за счет вращения лопаток 10 компрессора 3 от турбины 5. Здесь происходит повышение давления воздуха от взаимодействия вращающихся рабочих лопаток 10 ротора 9 и неподвижных лопаток 11 корпуса 1 - спрямляющих аппаратов, при непрерывном и равномерном потоке на входе в компрессор 3.

Вращающиеся рабочие лопатки 10, воздействуя на поток, передают ему энергию, подведенную к валу 12 компрессора 3 от турбины 5: воздух движется по межлопаточным каналам (10-11) и сжимается.

Далее в камере 4 сгорания воздух, окисляя распыляемое форсунками топливо, нагревается до температуры 900-1200oC для подачи на лопатки 16 турбины 5. В камеру 4 сгорания воздух (окислитель) подается в отношении 15 к 1 части топлива, обеспечивая устойчивость процесса сгорания относительно бедной топливно-воздушной смеси, стехиометрический состав (17:1) которой обеспечивается подмешиванием к продуктам сгорания за выходом из камеры 4 сгорания на входе в форсажную камеру 8 для обеспечения заданного поля температур газа и создания дополнительной реактивной тяги двигателя.

Кольцевая камера 4 сгорания характеризуется малым числом деталей и компактностью, снижая вес двигателя, и служит силовой системой турбокомпрессора, являясь дополнительной промежуточной опорой для несущей оси 25, увеличивая конструкционную жесткость двигателя, разгружая роторы 9, 15 компрессора 3 и турбины 5 соответственно.

В лопатках 16 газовой турбины 5 потенциальная энергия газа, полученная при сжатии воздуха в компрессоре 3 до 16-18 атм и нагреве в нем до температуре 180-200oC, подается в камеру 4 сгорания и затем на выход из нее, преобразуется в механическую работу на валу 18 турбины 5, которая расходуется на вращение ротора 9 компрессора 3.

Небольшая часть механической работы турбины 5 расходуется на вращение агрегатов обслуживания самого двигателя и самолета.

Вращение вала 18 ротора 15 турбины 5 через зубчатое зацепление шестерен 22-23-21 передается на вал 12 ротора 9 компрессора 3, который вращается в противоположную сторону с тем же числом оборотов. При этом моменты инерции равных масс компрессора 3 и турбины 5 компенсируются.

Мощность газовой турбины 5 зависит от величины расхода газа через двигатель, температуры газа на входе и степени расширения газа на турбине 5, то есть степени снижения давления газа на выходе по сравнению с давлением газа на ее входе.

В газотурбинном двигателе за счет изменения диаметра выходного сопла 7 возможно влиять на степень расширения газа за турбиной 5. Если выходное сопло 7 открывать, то давление газа за турбиной 5 снижается, а степень его расширения увеличивается, что повышает мощность турбины 5 (это используется, в частности, для облегчения процесса запуска двигателя).

В сопле 7 выходного устройства 6 преобразуется часть энергии газа после турбины 5 и форсажной камеры 8 в кинетическую энергию его направленного движения и отвода горячих газов за пределы самолета. Это преобразование сопровождается уменьшением давления в расширяющемся потоке газа до атмосферного. Регулирование сопла 7 производится для улучшения дроссельных характеристик, приемистости двигателя, обеспечения устойчивости работы на различных скоростях полета и изменения тяги на форсажном режиме, то есть для улучшения эффективности процессов в самом двигателе.

Предложенная конструкция позволяет стабилизировать динамическую устойчивость летательного аппарата, потому что нет возмущающих воздействий от работы двигателя на фюзеляж и крылья самолета, чем улучшается его управляемость при маневрировании, выполнении фигур высшего пилотажа и боевых приемах.

Изобретение может быть использовано для установки на плавсредствах, включая подводные лодки, для которых особо важно предотвратить возможное в аналогах скольжение под водой при ее повороте в сторону вращения турбокомпрессора, что может привести к уходу на неконтролируемую глубину и ее разрушению, потому что в предложенном техническом решении отсутствует динамическое воздействие двигателя на рули.

Аэродинамическое или гидравлическое сопротивление на корпус транспортного средства воспринимается несущей осью 25 двигателя и не оказывает влияния на работу турбокомпрессора, который функционирует автономно и стабильно в заданном режиме.

Предложенное техническое решение не известно по доступным источникам информации уровня техники, из которого явным образом не следует для специалиста двигателестроения, и может быть практически реализовано в серийном производстве по обычной технологии, то есть соответствует критериям патентоспособности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ | 2003 |

|

RU2237185C1 |

| ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ | 2004 |

|

RU2264553C1 |

| ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ САМОЛЕТА, ВЫПОЛНЕННЫЙ С ВОЗМОЖНОСТЬЮ ЗАЩИТЫ ОТ РАКЕТЫ, ОСНАЩЕННОЙ ГОЛОВКОЙ САМОНАВЕДЕНИЯ, И СПОСОБ ЕГО ЗАЩИТЫ (ВАРИАНТЫ) | 2012 |

|

RU2491439C1 |

| КОМПЛЕКС ДЛЯ РЕАКТИВНОГО ПОЛЕТА | 2008 |

|

RU2387582C2 |

| КОМБИНИРОВАННЫЙ ТУРБОВИНТОВОЙ - ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ КРИШТОПА (КТВТРДК) И СПОСОБ ФУНКЦИОНИРОВАНИЯ КТВТРДК | 2021 |

|

RU2791783C1 |

| КОМПРЕССОРНО-ТУРБИННЫЙ ДВИГАТЕЛЬ С ПОПЕРЕЧНЫМ РАСПОЛОЖЕНИЕМ СТУПЕНЕЙ ГАЗОВОЙ ТУРБИНЫ | 2011 |

|

RU2533285C2 |

| ТУРБОПРЯМОТОЧНЫЙ ВОЗДУШНО-РЕАКТИВНЫЙ ДВИГАТЕЛЬ | 2015 |

|

RU2613755C1 |

| ВЕРТОЛЕТ | 2018 |

|

RU2710839C1 |

| Способ работы двухконтурного турбореактивного двигателя | 2023 |

|

RU2823411C1 |

| ДВИГАТЕЛЬ | 1992 |

|

RU2066777C1 |

Турбореактивный двигатель содержит соосные корпус, регулируемый воздухозаборник, осевой компрессор и газовую турбину, роторы которых укреплены на кинематически связанных полых валах, камеру сгорания и реактивное сопло. Внутри полых валов роторов, связанных между собой механизмом реверсирования, коаксиально размещена опирающаяся на корпус центральная ось, несущая роторы осевого компрессора и газовой турбины, выполненных соизмеримыми массами. Механизм реверсирования выполнен в виде зубчатого конического многозвенника, вал сателлитов которого установлен в неподвижных опорах корпуса. Изобретение позволяет повысить прочность элементов вращения роторов компрессора и турбины при нестабильных режимах работы динамического нагружения летательного аппарата, возникающих в полете, при маневрировании и разворотах, улучшает его управляемость увеличивает срок службы и безопасность эксплуатации, 1 з. п. ф-лы, 2 ил.

| SU 926979 A1, 23.09.1991 | |||

| SU 1192455 A2, 23.09.1991 | |||

| Способ реверсирования бироторной турбины | 1990 |

|

SU1716173A1 |

| EP 0223364 A1, 27.05.1987 | |||

| ИОНОЧУВСТВИТЕЛЬНОЕ СВЯЗУЮЩЕЕ ВЕЩЕСТВО ДЛЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1998 |

|

RU2198188C2 |

| СПОСОБ ПОДГОТОВКИ МНОГОЛЕТНЕМЕРЗЛЫХ РОССЫПЕЙ К ДРАГИРОВАНИЮ | 1987 |

|

RU1591568C |

| Устройство для побелки горных выработок | 1983 |

|

SU1157263A1 |

Авторы

Даты

2000-06-27—Публикация

1999-06-07—Подача