Изобретение относится к области теплоэнергетики, в частности, к прямоточной пароводогрейной котельной установке, используемой в теплоснабжении промышленных и сельских объектов, при этом помимо нагрева воды для тепловых сетей и теплоснабжения, котельной установкой вырабатывается пар, использующийся как на технологические, так и собственные нужды котельной установки; подогрев мазута, использование пара в деаэраторе, обдув конвективных поверхностей нагрева и подача пара на горелочные устройства - распыл жидкого топлива.

Наиболее известной конструкцией пароводогрейного котла является котел КВП - 30/8 (Л.Н. Сидельковский, В.Н. Юренев. Котельные установки промышленных предприятий, М. : Энергоатомиздат, 1988 г., стр. 341 - 345, рис. 16.8, стр. 344).

В комбинированном пароводогрейном котле предусмотрена возможность использования части экранных поверхностей нагрева (боковых экранов) в качестве парообразующих элементов с работой по схеме с естественной циркуляцией. В качестве элемента где происходит разделение воды и пара, использованы выносные циклоны. В случае необходимости эти поверхности нагрева (парообразующие) могут использоваться как водогрейные, для чего необходимо осуществить соответствующие переключения в водопаровых контурах. Питание парообразующей части комбинированного котла может осуществляться от общей напорной линии сетевой воды без установки специальных питательных насосов. Циркуляционная схема водогрейного контура модернизированного котла КВП-30/8 показана на рис. 16.9. Вышеописанная конструкция котла не выбрана в качестве прототипа, потому что контур выработки пара работает с естественной циркуляцией, при этом используются выносные циклоны.

Наиболее близкой к предлагаемому решению является водогрейная котельная установка, в частности, типа КВ-ГМ-10 (Е. В. Столпнер, З.Ф. Панюшева, "Справочное пособие для персонала газифицированных котельных", Л., "Недра", 1990г. , стр. 79 - 81, Рис. 4 - 15), предназначенная для работы на газе и мазуте. По конструкции котлы подразделяются на три группы, теплопроизводительностью 4 и 6,5; 10, 20 и 30; 50 и 100 Гкал/час. Топочные камеры прототипа - водогрейной котельной установки КВ-ГМ-10 с горелочным устройством полностью экранированы трубами диаметром 60 мм, присоединенными к верхним и нижним коллекторам. Не экранированные поверхности передней стенки топки защищены огнеупорной кладкой. Задняя стенка топки выполнена из огнеупорного кирпича. За топкой находится конвективная шахта - часть котельной установки, где расположены конвективные поверхности нагрева, состоящие из двух пакетов, набираемых из V - образных ширм. Боковые стены и потолок конвективной части котельной установки экранированы трубами диаметром 83 мм. Отходящие газы отводятся из нижней части шахты. Шаг труб: заднего экрана 85 мм, боковых экранов 64 мм. Котельная установка снабжена дробеочистной установкой, которая предназначена для очистки конвективных поверхностей нагрева от отложений при работе на мазуте, подача дроби осуществляется пневмотранспортом.

Конструктивной особенностью котлов КВ-ГМ-10-20-30, является наличие в топке промежуточного двухрядного экрана, а также отвод отходящих газов из верхней зоны конвективной камеры. Топка имеет фронтальный и два боковых экрана, при этом экранирован и под топки. В конвективной части котельной установки расположены два конвективных пучка. Передняя стенка конвективной части, являющаяся для топки задней стенкой, цельносварная, а стены конвективной шахты экранированы. Несущего каркаса у этих котлов, как и у котлов КВ-ГМ-4 и 6,5 нет. Нагрузка массы котлов передается через нижние коллекторы на приваренные к ним опоры. В котлах КВ-ГМ-50 и -100 топки и конвективные шахты представляют собой единую конструкцию П-образной формы. Газы отводятся из нижней части конвективной шахты. В отличие от других котельных установок они подняты над уровнем земли и опираются на специальные колонны (порталы).

По прототипу водогрейные котельные установки, например, КВ-ГМ-20, работающие на жидком и газообразном топливе, по проектам, часто работают в купе с вспомогательными паровыми котлами, вырабатывающими пар на деаэрацию подпиточной и сетевой воды (четыре котла E 1/9); при этом котельная установка имеет вертикальную шахту и систему дробеочистки, а все это приводит к дополнительным затратам, большой металлоемкости, перерасходу электроэнергии и топлива, большим габаритам котельных цехов и низкому КПД установленного теплотехнического оборудования в целом.

Целью предлагаемого технического решения является повышение КПД прямоточной водогрейной котельной установки за счет выработки пара в змеевиковой системе парообразования - паровом контуре, снижение металлоемкости котельной установки и размеров котельного цеха, исключение из общей тепловой схемы котельного цеха паровых котлов, работающих как вспомогательные на деаэрацию подпиточной воды, отказ от системы дробеочистки конвективных поверхностей нагрева котлов и строительства мазутонасосной, удешевление проектных и монтажных работ.

Поставленная цель достигается тем, что предлагаемая котельная установка имеет экранированную топочную камеру и конвективную поверхность нагрева, в которых (в топке и конвективной части) для получения пара имеется дополнительная поверхность нагрева в виде последовательно соединенной трубной системы (контура - парообразования), форма которой зависит от конструкции котла и его конвективной части, начало трубной системы - контура парообразования, соединено с прямой трубой на выходе горячей (перегретой) вода из котла, перед его запорным устройством, а конец трубной поверхности нагрева соединен с потребителями пара и сгонной линией, которая в свою очередь соединена с обратной линией теплосети.

Трубная поверхность нагрева, в дальнейшем система парообразования или парообразователь (термин "контур парообразования" также применим) может быть выполнена (трубная система) в виде трубной змеевиковой поверхности нагрева, или, например, в виде спирали, плотно навитой по типу сжатой пружины, когда парообразователь установлен в водотрубных цилиндрических котлах; парообразователь (т.е. его трубная система) может иметь форму не сжатой пружины, расположенной по периметру топочной камеры и его конвективной части, например, в котлах не цилиндрической формы, в конечном итоге форма парообразователя может иметь любую геометрическую конфигурацию в зависимости от конструктивных особенностей котла и котельной установки в целом; при этом система контура парообразования может быть использована и с целью рециркуляции теплоносителя (воды) из прямой линии теплосети в обратную линию теплосети через парообразователь, расположенный в котельной установке; причем температура теплоносителя на выходе из системы контура парообразователя зависит от скорости движения теплоносителя в трубной поверхности нагрева парообразователя и от его величины поверхности нагрева (м2).

В котельной установке могут быть две и более независимые друг от друга трубные системы, одна из которых вырабатывает пар, а другая является рециркуляционной линией - или контуром рециркуляции теплоносителя между прямой и обратной линией теплосети (эта последняя может иметь термин "контур рециркуляции теплоносителя через котельную установку или котел, при этом рециркуляция теплоносителя осуществляется с его нагревом, что существенно увеличивает КПД котельной установки; причем контур рециркуляции теплоностителя, как и контур парообразования может быть выполнен, когда трубная поверхность нагрева контуров соединена как минимум с одним и более коллекторами (например, с двумя коллекторами, один из которых входной, а другой коллектор - выходной).

Контур рециркуляции теплоносителя или контур (система) парообразователя всегда соединены через запорный орган с обратной линией теплосети, т.к. время пуска котельной установки и набора мощности через контуры парообразователя или рециркуляции всегда прокачивается теплоноситель во избежании перегрева трубной системы контуров (контуров, когда их несколько).

Контур парообразователя или рециркуляции теплоносителя через котельную установку или котел может быть выполнен не только в виде трубной поверхности нагрева, а, например, в виде полых торических крышек, кольцевых экранов и других геометрических полых фигур, что применимо не только на водотрубных котлах, но и на типах жаротрубных котлов с дымогарными трубами (жаротрубно-газотрубные котлы будут патентоваться отдельно). Сущностью расположения трубной поверхности контура рециркуляции и парообразователя в топочной камере котла является ее расположение вне зоны распространения факела горелочных устройств и возможность быстрого ремонта или замены трубной поверхности нагрева контура рециркуляции или парообразователя как в топке, так и конвективной части котельной установки, причем начало входа теплоносителя в трубную поверхность контура рециркуляции или парообразователя может быть соединено с выходным или другим коллектором котельной установки, в зависимости от конструктивных особенностей котла или конструктивных особенностей трубной поверхности нагрева контура парообразователя или контура рециркуляции теплоносителя.

Предлагаемая пароводогрейная прямоточная котельная установка имеет для получения пара дополнительную трубную поверхность нагрева, представляющую контур парообразователя в виде последовательно соединенной трубной поверхности нагрева, начало которой (один конец) соединено с прямой трубой на выходе горячей воды (теплоносителя) из котла, перед его запорным устройством и продолжена (трубная поверхность) в топочную камеру котла и далее, в конвективные поверхности нагрева котельной установки, а выход (другой конец) трубной поверхности контура парообразователя соединен с потребителями пара и сгонной линией, которая в свою очередь соединена с обратной линией теплосети со стороны всасывания (входа) циркуляционных насосов, при этом трубная поверхность парообразователя в зависимости от места расположения в котельной установке, может быть радиационной, (радиационно-конвективной, как представлено на фиг. 1), или конвективной, - все это же (размещение) относится также и к контуру рециркуляции теплоносителя через котельную установку.

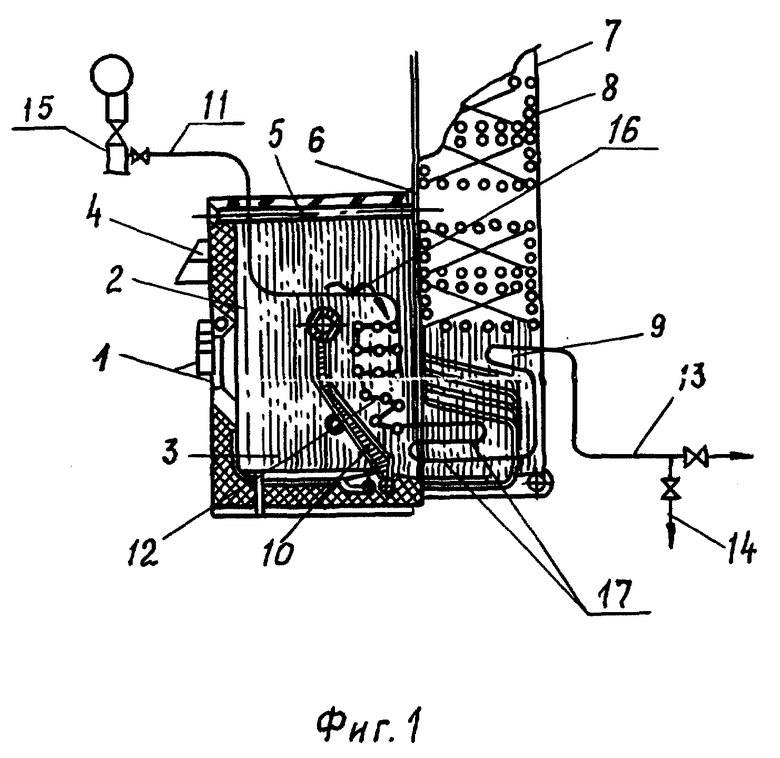

На фиг. 1 показан частный случай расположения трубной поверхности контура парообразователя или контура рециркуляции теплоносителя через котельную установку типа КВ-ГМ-10, начало трубной поверхности парообразователя соединено с выходом теплоносителя (воды) из котла, а вертикальный и горизонтальные участки трубы парообразователя расположены в топке котла, в непосредственной близости (10 - 15 мм) от потолочного и бокового экранов котла, (радиационная часть поверхности нагрева контура парообразователя), а соединенная с ней конвективная часть трубной поверхности контура парообразователя, в виде змеевика, расположена за промежуточной экранированной стенкой, в камере догорания топочной камеры, (Л.Н. Сидельсковский, В.Н. Юренев. Котельные установки промышленных предприятий. М.: Энергоатомиздат, 1988 г., стр. 336) и продолжена в виде змеевика в конвективную шахту котельной установки, а конец трубной поверхности парообразователя выходит из котельной установки в месте для удобного контроля параметров, (пара) регулирования и обслуживания, где соединяется с линией потребителей пара и сгонной линией. В других конструкциях котельных установок трубная поверхность контура парообразователя или рециркуляции теплоносителя может быть расположена между экранными трубами топочных экранов, перед или после них, по периметру топочной камеры, до и после экономайзера, между пакетами экономайзера, перед воздухоподогревателем и т.д., при этом трубная поверхность может иметь различную геометрическую форму и конфигурацию. (Например, в виде спирали в цилиндрических котлах и т.п.).

Котельная установка может дополнительно иметь водоподготовительную установку, расположенную перед входом теплоносителя в трубную поверхность контура парообразователя или контура рециркуляции теплоносителя, снижающую жесткость и содержание кислорода в сетевой воде (теплоносителе).

Котельная установка может иметь две независимые параллельные трубные поверхности нагрева, одну с целью выработки пара водогрейной котельной установкой, другую - чисто рециркуляционную, нагретая вода которой направляется непосредственно в обратную линию теплосети.

Котельная установка дополнительно может иметь подающие насосы, (рабочий и резервный), покачивающие часть теплоносителя, выходящего из котла, через трубную поверхность контуров парообразователя и рециркуляции теплоносителя через котельную установку.

Котельная установка может быть устроена таким образом, что вход теплоносителя (воды) в трубную поверхность контуров парообразователя или рециркуляции теплоносителя осуществляется с конвективной части (шахты), а выход пара или перегретого теплоносителя из трубной поверхности нагрева контуров парообразователя или рециркуляции осуществляется из радиационной части (топки) котельной установки. (Движение теплоносителя противотоком, относительно движения продуктов сгорания).

Котельная установка дополнительно может иметь коллекторы, как на входе теплоносителя, так и на выходе теплоносителя из трубной поверхности контуров парообразователя и рециркуляции.

Котельная установка может иметь дополнительно оребренную, ошипованную, выполненную панелями с приваренными металлическими проставками между соседними трубами, трубную поверхность нагрева контуров парообразователя и рециркуляции теплоносителя.

Котельная установка может иметь трубную поверхность нагрева контуров парообразователя и рециркуляции теплоносителя, изготовленную из антикоррозионного материала.

Котельная установка может иметь трубную поверхность нагрева контуров парообразователя и рециркуляции теплоносителя, защищенную антикоррозионным покрытием (например, оцинкованную, покрытую эмалью и т.п.).

Предлагаемая котельная установка иллюстрируется фиг. 1, на которой изображена общая принципиальная схема предлагаемого решения - как частный случай с типом котельной установки КВ-ГМ-10.

Конструкция предлагаемой котельной установки включает: горелочное устройство 1 топочной камеры 2 котла, боковой экран топочной камеры 3, взрывной клапан 4, коллектор 5 бокового топочного экрана 3, задний экран 6 топочной камеры 2, задний экран 7 конвективной поверхности нагрева 8 (шахты), боковой экран 9 конвективной шахты 8, промежуточную топочную экранированную стенку 10, при этом начало трубной дополнительной поверхности нагрева контура парообразователя 11 (рециркуляции теплоносителя) соединено с трубной змеевиковой поверхностью контура парообразователя 12 (рециркуляции теплоносителя), расположенной за промежуточной топочной экранированной стенкой 10 с продолжением трубной змеевиковой поверхности нагрева контура парообразователя в конвективную часть, расположенную в газоходе за котлом (шахте) и соединенной с линией выхода теплоносителя 13, которая в свою очередь соединена со сгонной линией 14, а прямая труба 15 - это выход теплоносителя (нагретой воды) из котельной установки. Заявитель поясняет, что на фиг. 1 показан продольный разрез котельной установки с размещением в ней теплообменной поверхности нагрева контура парообразователя 11, 16, 12, 17, 13, 14 (или контурами рециркуляции теплоносителя, ведь предложенный контур может работать, как в паровом режиме, так и режиме перегрева теплоносителя относительно его температуры на выходе теплоносителя из котельной установки. Причем очевидно для разъяснения замысла заявителя следует ввести дополнительные пояснения, так цифрой 16 обозначена радиационная часть поверхности нагрева контура, расположенная в топочной камере котла в 20 мм от бокового 3 и потолочного (не обозначен на фиг. 1) экранов топки, состоящая из вертикального и горизонтального участков, а цифрой 17 обозначена чисто конвективная часть поверхности контура, расположенная за котлом в конвективной шахте 8.

Часть поверхности нагрева контура парообразователя 12, расположенная в топочной камере 2 за промежуточной топочной экранированной стенкой 10, перед задним экраном 6 топочной камеры 2, хотя и расположена в топочной камере котла, но является конвективной частью поверхности нагрева контура парообразователя, т.к. защищена от радиационной энергии факела горелочного устройства промежуточной топочной экранированной стенкой 10 и лишь верхние змеевики части поверхности нагрева 12 контура парообразователя, при определенных условиях могут получать незначительное количество радиационной энергии от факела горелочного устройства 1.

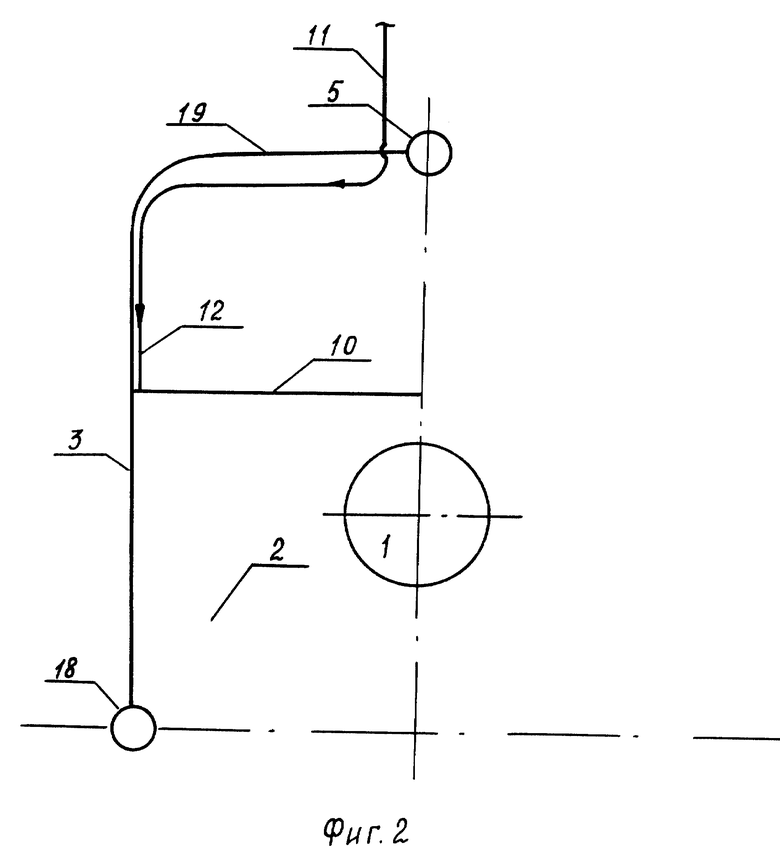

На фиг. 2 показано, как проходит система труб контура парообразователя (или рециркуляции теплоносителя через котельную установку) в топочной камере котла КВ-ГМ-10; на этом виде схематично показано расположение контура парообразователя и элементов котельной установки с передней - фронтальной части котла. (В используемой литературе - Е. Б. Столпнер, З.Ф. Панюшева, "Справочное пособие для персонала газифицированных котельных", Л.: Недра, 1990 г. , стр. 80, рис. 4 - 15 указывается, что под номером 4 - обозначен коллектор бокового экрана; на самом деле в котлах КВ-ГМ-10-20, коллектор 4 бокового экрана расположен над топочной камерой котла, почти по центру ее продольной оси, лит. (Ю. В. Днепров, Д.Н. Смирнов, М.С. Файнштейн "Монтаж котельных установок малой, средней мощности", М. Высшая школа, 1980г., стр. 194, Рис. 156).

На фиг. 2 заявитель показывает расположение трубной системы контура парообразователя 12 в топочной камере 2 котла, при этом заявитель сохраняет принятую ранее терминологию; боковой 5 (потолочный) коллектор соединен с нижним боковым 18 коллектором экранными трубами бокового топочного экрана 3, который соединяется с потолочным топочным экраном 19, а последний в свою очередь соединяется с боковым 5 (потолочным) коллектором, ввод начальной трубы системы контура парообразователя 12 располагается горизонтально или наклонно под потолочным экраном 19 котла, (на фиг. 1 при продольном разрезе котельной установки этот участок трубы не фигурирует, т.к. там его не видно), затем труба 12 контура парообразователя принимает вертикальное положение и располагается в непосредственной близости от бокового экрана 3, вне зоны распространения факела горелочного устройства (этот участок трубы 12 виден на фиг. 1), затем труба (системы) контура парообразователя принимает горизонтальное 16 положение (фиг. 1) и, будучи продлена за промежуточную топочную экранированную стенку 10 (фиг. 2), преобразуется в трубную змеевиковую поверхность нагрева 12 (фиг. 1) контура парообразователя, расположенную за промежуточной экранированной стенкой 10 (фиг. 1), откуда труба продолжается в конвективную шахту 8, где также имеет форму змеевика 17 и из конвективной шахты 8 котельной установки выходит трубный конец 13 контура парообразователя фиг. 1 (а ее начало - труба 11, фиг. 1 соединено с выходом нагретого теплоносителя из котла - труба 15). На фиг. 2 цифрой 1 обозначено место расположения горелочного устройства (амбразура).

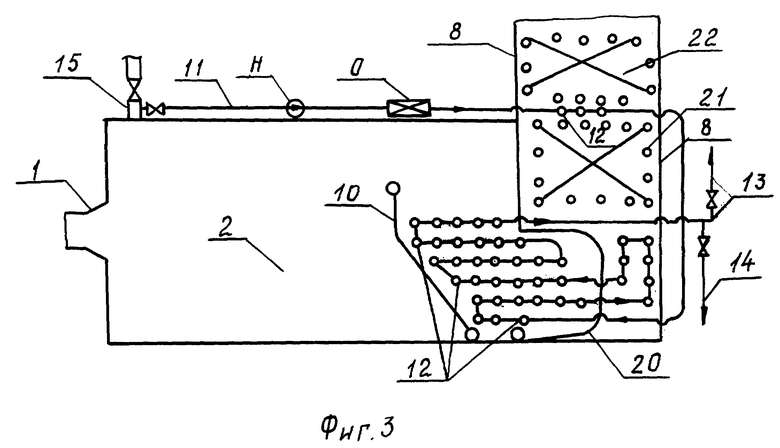

На фиг. 3 схематично изображена котельная установка с трубной конвективной системой контура парообразователя, причем трубная поверхность нагрева контура расположена в конвективной части котла КВ-ГМ-10 и в газоходе за котлом.

Котельная установка содержит горелочное устройство 1, топочную камеру котла 2, промежуточную экранированную стенку 10, конвективную трубную поверхность нагрева теплоносителя в контуре парообразователя, начало которой 11 соединено с патрубком 15 выхода теплоносителя из котла, а конец 13 контура парообразователя подключается к потребителям пара (на фиг. 3 потребителя пара не показаны) и сгонной линией 14, причем основная (большая часть) трубной поверхности нагрева контура парообразователя 12, в виде змеевика, подключена противотом по отношению движения продуктов сгорания и расположена за промежуточной экранированной стенкой 10 и в газоходе за котлом (на фиг. 3 не обозначено) за разведенными трубами заднего экрана - фестоном 20, при этом часть трубной поверхности нагрева 12 проходит через экранированную конвективную шахту 8 между конвективными поверхностями нагрева 21, 22 котельной установки, а знаком 0 на фиг. 3 показана установка по умягчению воды и снижению в ней содержания кислорода, при этом на этом участке трубы установлен дополнительный насос, (обозначен H), обеспечивающий прокачивание большего количества теплоносителя и повышение его давления в контуре парообразователя или контуре рециркуляции теплоносителя.

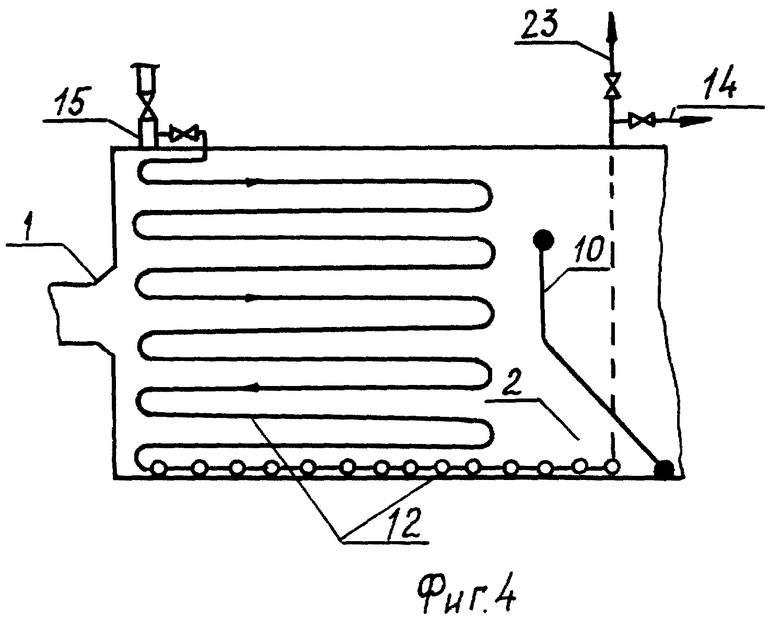

На фиг. 4 схематично представлена трубная поверхность нагрева контура парообразователя - радиационного типа, расположенная в топочной камере водогрейного котла КВ-ГМ-10.

Топочная камера 2 котла имеет горелочное устройство 1, промежуточную экранированную стенку 10 и трубную змеевиковую поверхность нагрева 12 контура парообразователя, расположенную перед боковым (или за боковым) экраном и над подовым (или под подовым) экраном топочной камеры 2 котла, в непосредственной близости от выше перечисленных экранов, начало трубной поверхности контура парообразователя 12 (один конец) соединен через запорный орган с выходным патрубком 15 нагретой воды (теплоносителя) из котла, другой конец - выход теплоносителя из трубной поверхности нагрева контура парообразователя 12 соединяется через запорные органы с линией (трубопроводами) 14 рециркуляции и линией потребителей пара 23 (на фиг. 4 потребители пара не показаны).

Контуры парообразователя и рециркуляции теплоносителя через котельную установку могут быть смонтированы (установлены) и в других типах водогрейных котельных установок, а сама котельная установка может носить термин как пароводогрейная или с контуром рециркуляции теплоносителя через котельную установку. Высокая эффективность котельных установок с вышеперечисленными контурами подтверждается экономическим расчетом.

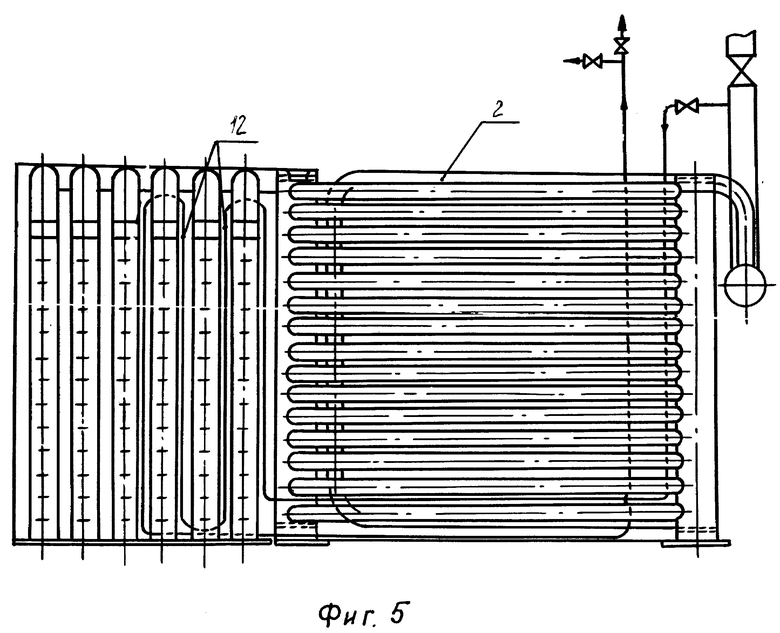

На фиг. 5 представлен частный случай компоновки дополнительной поверхности нагрева - контура парообразователя или контура рециркуляции теплоносителя через котельную установку с новым типом котла патент N 2029198 и экономайзера.

Водогрейный котел, экономайзер и трубная поверхность нагрева контура 12 расположена в радиационной и конвективной части котельной установки, входной и выходной участок трубы контура расположены в топочной камере котла 2, причем прямые трубные участки контура расположены в непосредственной близости от боковых и подового экранов и находятся вне зоны распространения факела горелочного устройства. В конвективной части змеевиковые трубы 12 поверхности нагрева контура расположены четырьмя рядами между пакетами экономайзера, при этом змеевиковые трубы контура, расположенные между пакетами экономайзера, имеют вертикальные прямые участки (т.к. трубы экономайзера в пакетах расположены горизонтально), которые расположены в вертикальной плоскости перпендикулярно движущемуся потоку продуктов сгорания.

Данный частный случай расположения трубного контура имеет четыре ряда, - (конвективная часть контура), причем змеевиковые рядя, расположенные между пакетами экономайзера, имеют не менее двух прямых участков (поверхность нагрева контуров определяется теплотехническим расчетом в зависимости от многих величин и параметров эксплуатируемой котельной установки, в том числе и какой контур требуется паровой, смешенный, который может нагревать теплоноситель, проходящий через контур до газовой фазы (пар) или смешенной фазы (пар - жидкость) или чисто рециркуляционный (повышение температуры теплоносителя).

К общему понятию предлагаемого контура следует отнести дополнительную поверхность нагрева, размещенную в котельной установке и обогреваемую теплом от сгораемого в топке котла топлива, при этом часть теплоносителя, выходящего из котельной установки (котла), направляется в контур с целью повышения температуры входящего теплоносителя при выходе из контура, (дополнительной поверхности нагрева), причем теплоноситель на выходе из контура может находиться в разных фазах - газовой (пар), смешенной фазе (пароводяная эмульсия) и жидкостной, при этом температура входящего теплоносителя (воды) в контур ниже температуры выходящего теплоносителя из контура, т. к. поверхность нагрева контура обеспечивает наращивание температуры теплоносителя, проходящего внутри контура.

В конечном итоге какая бы часть теплоносителя (1% или 99% от общего выхода теплоносителя из котельной установки) не поступала в "контур нагрева теплоносителя", она в конечном итоге перемешивается с основным теплоносителем, циркулирующим в теплосети, в линии обратной теплосети и повышает температуру теплоносителя, как на входе, так и на выходе из котельной установки; причем следует учесть, что когда теплоноситель из "контура нагрева теплоносителя" выходит в газовой фазе (насыщенный или перегретый пар), то в технологических теплообменниках (например, деаэратор) пар конденсируется, отдавая свою тепловую энергию технологиям и конденсат также поступает в линию обратной теплосети с температурой 85 - 95oC, что выше температуры теплоносителя в обратной линии теплосети - 70oC (СНиП), тем самым в любом случае "контур нагрева теплоносителя" повышает температуру теплоносителя на входе и выходе из котельной установки, в целом увеличивая коэффициент использования тепла котельной установкой от сжигаемого в ней любого топлива, т. к. "контур нагрева теплоносителя" применим в котельных установках, использующих все виды топлив.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОДОГРЕЙНЫЙ КОТЕЛ | 1995 |

|

RU2129243C1 |

| КОТЕЛЬНАЯ УСТАНОВКА | 1996 |

|

RU2124673C1 |

| ЦИЛИНДРИЧЕСКАЯ ВОДОГРЕЙНАЯ УСТАНОВКА (ВАРИАНТЫ) И МЕТАЛЛИЧЕСКИЙ КОЛЬЦЕВОЙ КОЛЛЕКТОР | 2000 |

|

RU2194213C2 |

| КОТЕЛЬНАЯ УСТАНОВКА С ЦИЛИНДРИЧЕСКИМ КОТЛОМ И КОНТАКТНЫМ ВОДОПОДОГРЕВАТЕЛЕМ. ВОДОТРУБНЫЙ, ПРОТИВОТОЧНЫЙ, ЦИЛИНДРИЧЕСКИЙ КОТЕЛ С КОНВЕКТИВНЫМ ПУЧКОМ. КОЛЬЦЕВОЙ, СЕКЦИОННЫЙ, ОРЕБРЕННЫЙ КОЛЛЕКТОР | 2002 |

|

RU2249761C2 |

| КОТЕЛЬНАЯ УСТАНОВКА | 1993 |

|

RU2056585C1 |

| СТАЛЬНОЙ ВОДОГРЕЙНЫЙ КОТЕЛ | 1992 |

|

RU2029198C1 |

| ЦИЛИНДРИЧЕСКИЙ КОТЕЛ | 1995 |

|

RU2110730C1 |

| ПАРОВОЙ КОТЕЛ | 1997 |

|

RU2133407C1 |

| ВОДОГРЕЙНЫЙ КОТЕЛ | 1994 |

|

RU2105246C1 |

| ПАРОВОЙ КОТЕЛ | 1998 |

|

RU2151949C1 |

Изобретение предназначено для использования в теплоснабжении промышленных и сельских объектов. Котельная установка содержит горелочное устройство, экранированную топочную камеру, коллекторы, конвективные поверхности нагрева и дополнительный контур нагрева теплоносителя в виде трубной поверхности нагрева, которая расположена в топочной камере котла, вне зоны распространения факела горелочного устройства и продолжена в конвективную часть котельной установки. Трубная поверхность нагрева контура одним концом соединена с трубой выхода теплоносителя из котла, а другим концом соединена с потребителями теплоносителя с повышенной температурой и сгонной линией. За счет выработки пара в дополнительной трубной поверхности нагрева повышается КПД, снижается металлоемкость и размеры котельного цеха. 8 з.п. ф-лы, 5 ил.

| СТОЛПНЕР Е.В | |||

| и др | |||

| Справочное пособие для персонала газифицированных котельных | |||

| - Л.: Недра, 1990, с | |||

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Водогрейный котел | 1990 |

|

SU1756745A1 |

| 1962 |

|

SU413344A1 | |

| Водогрейный котел | 1982 |

|

SU1089362A1 |

| Водогрейный котел | 1981 |

|

SU974057A1 |

Авторы

Даты

2000-06-27—Публикация

1998-07-02—Подача