Предлагаемое техническое решение относится к фильтровальному материалу, изготовленному из отходов синтетического волокна, и может найти применение в химической, нефтехимической, машиностроительной, строительной, биохимической, медицинской и других отраслях промышленности, а также в экологии при очистке дымовых газов и сточных вод от твердых дисперсных примесей.

Известен волокнистый фильтровальный материал, выполненный в виде непрерывных термозафиксированных спиралей из синтетических волокон, уложенных в цилиндрическую кассету с переменной плотностью навивки и закреплением на волокнах частиц полидисперсной пыли (Авт. св. СССР N 436669, В О1 D 39/00, 1974, б.и. N 27).

К причинам, препятствующим достижению заданного технического результата, относится сложность изготовления и дороговизна исходных синтетических волокон, выполненных в виде термозафиксированных спиралей и уложенных в цилиндрическую кассету с переменной плотностью навивки. Кроме того, способ требует специальной дополнительной операции - закрепления частиц на волокнах, что увеличивает гидравлическое сопротивление, и уменьшается скорость фильтрации, что ухудшает качество фильтрования.

Известен фильтровальный материал, изготовленный посредством прессования заготовки на основе ультратонкого стекловолокна с последующим охлаждением, при этом прессование проводят под давлением 0,4 кг/см2 и при температуре на 30-50oC ниже температуры начала размягчения стекловолокна в течение пяти минут (Авт.св.СССР N 322206, В 01 D 39/20, 1971, б.и. N 36).

К причинам, препятствующим достижению заданного технического результата, относятся высокая стоимость ультратонкого стекловолокна и большие затраты энергии при его изготовлении. Кроме того, после пяти минут выдержки при температуре ниже температуры размягчения, под давлением 0,4 кг/см2 и последующего охлаждения фильтровальный материал изменяет свои геометрические размеры и пористость. Это ухудшает качество фильтровального материала и приводит к снижению степени очистки тонкодисперсных систем при фильтровании.

Наиболее близким техническим решением, выбранным за прототип, является фильтровальный материал, включающий полимерные и металлические волокна, в котором в качестве полимерных волокон использована смесь полипропиленовых и полиоксидиазольных волокон при определенном их соотношении с последующей термообработкой при температуре оплавления полипропиленового волокна (Авт. св. СССР N 736994, В 01 D 39/00, 1980, б.и. N 20).

К причинам, препятствующим достижению заданного технического результата, относятся сложность изготовления и дороговизна исходных полимерных волокон и металлических нитей. Кроме того, термообработка при температуре оплавления полимерных волокон приводит к образованию глухих пор (заплавлению сквозных пор расплавом полимерных волокон) и ухудшению фильтрующих свойств фильтровального материала (увеличению гидравлического сопротивления и уменьшению скорости фильтрации, что снижает качество фильтрования).

Задачей предлагаемого технического решения является повышение качества фильтровального материала, изготавливаемого из отходов синтетического волокна при производстве лески и снижение его стоимости.

Техническим результатом, достигаемым при использовании предлагаемого фильтровального материала, является повышение точности геометрических размеров фильтровального материала и требуемой пористости, что приводит к повышению степени очистки и качества фильтрования дисперсных систем.

Поставленный технический результат достигается тем, что фильтровальный материал включает термообработанные полимерные волокна, при этом в качестве полимерных волокон используют отходы синтетического волокна при производстве лески, термообработанные при температуре выше температуры размягчения, но ниже температуры плавления полимерного волокна. Применение в качестве полимерных волокон отходов синтетического волокна, образующихся при производстве лески, позволяет снизить стоимость фильтровального материала и решить проблему отходов спутанных полимерных лесок, образующихся на заводах и технологических линиях синтетического волокна.

Применение при термообработке температуры выше температуры размягчения полимерного материала позволяет после прессования и охлаждения получать заготовку строго определенных размеров и формы, так как при температуре размягчения и выше в полимерном материале не остается упругих напряжений. Применение при термообработке температуры ниже температуры плавления не позволяет полимерному материалу течь и тем самым предотвращает заплавление сквозных пор расплавом полимера, что обеспечивает заданную пористость, низкое гидравлическое сопротивление и высокую скорость фильтрования, что приводит к повышению степени очистки и качества фильтрования дисперсных систем.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявленного изобретения, а определение из перечня аналогов прототипа как наиболее близкого по совокупности признаков аналога позволило выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном объекте, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует требованию "новизна" по действующему законодательству.

Для проверки соответствия заявленного изобретения требованию изобретательского уровня заявитель провел дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного изобретения, результаты которого показывают, что заявленное изобретение не следует для специалистов явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявляемого изобретения преобразований на достижение технического результата. Следовательно, заявленное изобретение соответствует требованию "изобретательский уровень" по действующему законодательству.

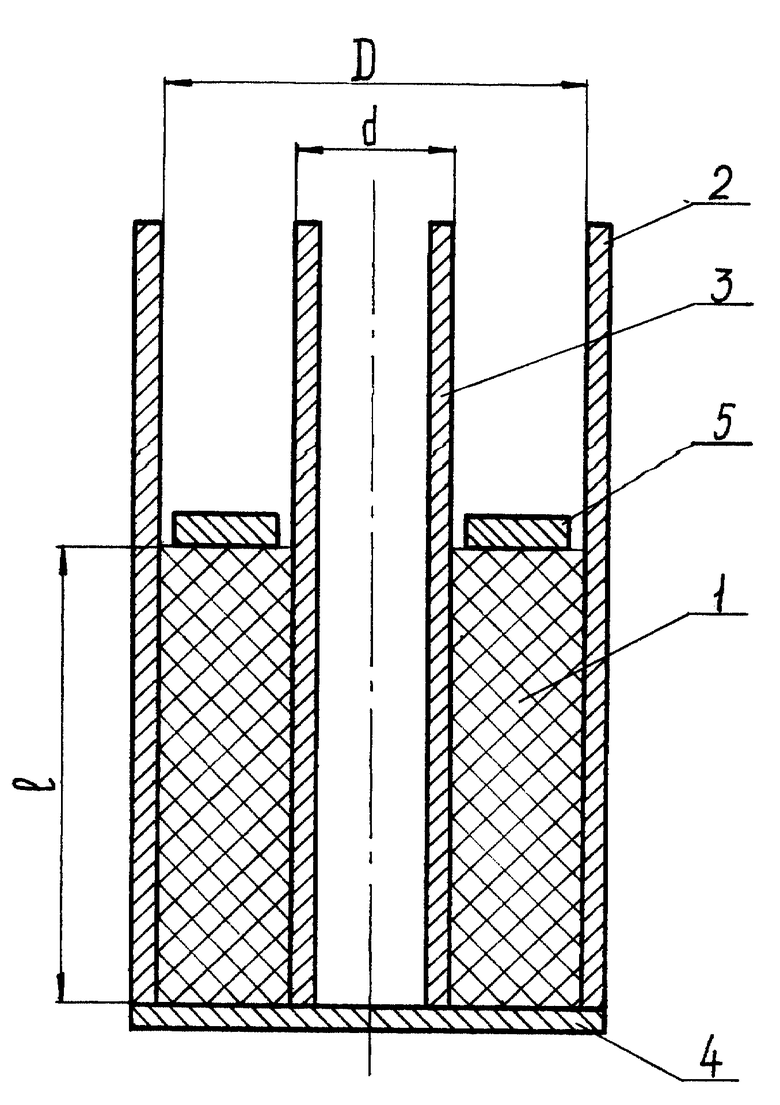

На чертеже изображено устройство для изготовления фильтровального материала. Приводим конкретный пример изготовления фильтровального материала.

Например, для изготовления фильтровального материала в виде пористой толстостенной трубки с наружным диаметром D, внутренним d, длиной L и пористостью ε из отходов синтетического волокна при производстве лески плотностью ρ, необходимо массу заготовки 1 из спутанной лески рассчитать по формуле m = (1-ε)[π(D2-d2)L/4]ρ.

Затем этой массой заполняют межтрубное пространство основных труб 2 и 3 диаметром D и d, уплотняют подвижной шайбой 5 до общей длины L, затем трубы 2 и 3 с днищем 4, фиксированным на длине L подвижной шайбой 5 и заготовкой 1 из уплотненной спутанной полимерной лески нагревают в термошкафу или печи до температуры, большей температуры размягчения полимера, но меньшей температуры его плавления. Трубы 2 и 3 с днищем 4, подвижной шайбой 5 и заготовкой 1 из уплотненной спутанной полимерной лески вынимают из термошкафа или печи, охлаждают, вынимают шайбу 5 и затем извлекают из межтрубного пространства фильтровальный материал заданных размеров и пористости.

Так как температура обработки больше температуры размягчения, то материал лески теряет упругость, и после термообработки и охлаждения сохраняет заданные геометрические размеры и пористость. Так как температура обработки меньше температуры плавления полимера, то пористые каналы остаются сквозными и не заполняются расплавом полимера.

Например, для изготовления фильтровального материала в виде пористой толстостенной трубы с наружным диаметром D=100 мм, внутренним диаметром d=50 мм и длиной L= 200 мм и пористостью ε = 0,1 из спутанной капроновой лески плотностью ρ = 1130 кг/м3, имеющего температуру плавления 210-215oC и температуру размягчения (160-180oC). [Технология пластических масс/ Под редакцией В.В.Коршака. Изд.2-е.-М.: Химия, 1976, с. 476-477; Николаев А.Ф. Технология пластических масс. - Л.: Химия, 1977, с. 291.] необходимая масса спутанной капроновой лески составит по формуле (1):

m=(1-0,1)•[3.14(0,12 -0,052)/4] • 0,2 • 1130= 1,1975 кг

Спутанной леской рассчитанной массы заполняют межтрубное пространство и уплотняют подвижной шайбой до заданной длины L.

Затем трубы с дном и фиксированной по длине L=200 мм подвижной шайбой и заготовкой из спутанной уплотненной полимерной лески помещают в термошкаф и нагревают до температуры t=190oC, большей температуры размягчения капрона, но меньшей температуры его плавления. Термошкаф выключают, трубы с подвижной шайбой и заготовкой из спутанной полимерной лески из термошкафа вынимают и охлаждают, извлекают из межтрубного пространства подвижную шайбу и полученный фильтровальный материал в виде пористой толстостенной трубки заданных размеров и пористости. Аналогично можно получать пористый фильтровальный материал другой формы, размеров и пористости.

В предлагаемом фильтровальном материале используются недорогие отходы полимерных лесок, которые после уплотнения и термообработки при температуре, большей температуры размягчения полимерного материала, но меньшей температуры его плавления, позволяют получать пористые фильтровальные материалы заданных размеров, формы и пористости. Фильтровальный материал легко регенерируется при обратной промывке или продувке. Он может использоваться в фильтрах различной конструкции: мешочных, патронных, рукавных, листовых и т.д. , а также в качестве барботажного устройства для равномерного распределения капелек жидкости или пузырьков газа.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного изобретения следующей совокупности условий:

средство, воплощающее заявленное изобретение при его осуществлении, предназначено для использования в химической, нефтехимической, машиностроительной, строительной, биохимической, медицинской и других отраслях промышленности, а также в экологии при очистке дымовых газов и сточных вод от твердых дисперсных примесей;

для заявленного изобретения в том виде, как оно охарактеризовано в формуле изобретения, подтверждена возможность его осуществления с помощью описанных в заявке и известных до даты приоритета средств и методов;

средство, воплощающее заявленное изобретение при его осуществлении, способно обеспечить достижение технического результата.

Следовательно, заявленное изобретение соответствует требованию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБЪЕМНЫЙ ФИЛЬТРОВАЛЬНЫЙ МАТЕРИАЛ | 1994 |

|

RU2062635C1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ЖИДКОСТИ ИЛИ ГАЗА | 1996 |

|

RU2124920C1 |

| ФИЛЬТРОВАЛЬНЫЙ МАТЕРИАЛ | 1997 |

|

RU2119813C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1999 |

|

RU2171236C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ СВАРКОЙ ВЗРЫВОМ | 1997 |

|

RU2116176C1 |

| ФИЛЬТРОВАЛЬНЫЙ МАТЕРИАЛ | 2004 |

|

RU2256483C1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ВОЗДУХА В ДВИГАТЕЛЯХ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2135264C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРКОЙ ВЗРЫВОМ ИЗДЕЛИЙ С ВНУТРЕННИМИ КАНАЛАМИ | 1999 |

|

RU2152859C1 |

| РЕЗИНОТЕКСТИЛЬНЫЙ ФИЛЬТРОВАЛЬНЫЙ МАТЕРИАЛ | 2003 |

|

RU2232624C1 |

| РЕЗИНОТЕКСТИЛЬНЫЙ ФИЛЬТРОВАЛЬНЫЙ МАТЕРИАЛ | 1994 |

|

RU2126708C1 |

Изобретение относится к фильтровальным материалам для очистки дымовых газов и сточных вод от твердых дисперсных примесей и может быть использовано в химической, нефтехимической, машиностроительной, строительной, биохимической, медицинской и других отраслях промышленности. В фильтровальном материале, включающем термообработанные полимерные волокна, в качестве последних используют отходы синтетического волокна при производстве лески, термообработанные при температуре выше температуры размягчения, но ниже температуры плавления полимерного волокна. Техническим результатом является повышение точности геометрических размеров фильтровального материала и требуемой пористости, что приводит к повышению степени очистки и качества фильтрования дисперсных систем. 1 ил.

Фильтровальный материал, включающий термообработанные полимерные волокна, отличающийся тем, что в качестве полимерных волокон используют отходы синтетического волокна при производстве лески, термообработанные при температуре выше температуры размягчения, но ниже температуры плавления волокна.

| Фильтровальный материал | 1977 |

|

SU736994A1 |

| 0 |

|

SU322206A1 | |

| RU 95103397 A1, 27.01.1997 | |||

| СПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 1995 |

|

RU2069077C1 |

| НЕТКАНЫЙ ФИЛЬТРОВАЛЬНЫЙ МАТЕРИАЛ | 1994 |

|

RU2074013C1 |

| Устройство для крепления проводов | 1977 |

|

SU635519A1 |

| Способ изготовления термоизоляционных материалов | 1944 |

|

SU66414A1 |

| ФИЛЬТР ДЛЯ РАЗДЕЛЕНИЯ СУСПЕНЗИЙ | 1988 |

|

RU2035199C1 |

| RU 94043983 A, 20.10.1996. | |||

Авторы

Даты

2000-07-10—Публикация

1999-04-06—Подача