Изобретение относится к технологии получения многожильных металлокомпозитных сверхпроводящих изделий с помощью энергии взрыва и может быть использовано для изготовления мощных генераторов, магнитов большой мощности, токопроводов и т.д.

Известен способ наружного плакирования труб сваркой взрывом (Крупин А.В. , Соловьев В.Н. и др. Деформация металлов взрывом. М.: Металлургия, 1975, с. 229-231, рис. 117), при котором внутреннюю трубу соосно располагают относительно наружной с помощью крышек и вкладышей, для обеспечения жесткости и устойчивости системы во внутреннюю трубу вводят заполнитель (вода, песок и т. д. ), вокруг наружной трубы располагают равномерный цилиндрический заряд взрывчатого вещества (ВВ), инициирование производится детонатором.

Недостатками указанного способа являются: наличие заполнителя, удаляемого после сварки, что приводит к получению изделий с внутренней полостью; так как сварное соединение образуется непосредственно во время акта взрывного воздействия, то требуются повышенные режимы взрывной обработки, при которых возможно образование трещин в наружной и внутренней трубе, а при сварке изделий из малопластичных материалов, как правило, происходит трещинообразование, как в наружной, так и во внутренней трубе.

Наиболее близким по техническому уровню и достигаемому результату является способ получения сверхпроводящих изделий с внутренней полостью (патент РФ N 1827089, опубл. 20.02.96, кл. B 23 K 20/08 - прототип), при котором устанавливают соосно трубчатый полостеобразующий элемент с удаляемым наполнителем и трубчатую облицовку, в зазор между ними засыпают порошок сверхпроводящего материала и инициируют наружный разряд взрывчатого вещества (ВВ), между зарядом ВВ и трубчатой облицовкой соосно размещают защитную трубчатую прослойку, между ней и трубчатой облицовкой в зазор засыпают тонкодисперсный керамический порошок, берут ВВ со скоростью детонации 1580 - 3800 м/с, а процесс ведут при отношении удельной массы ВВ к сумме удельных масс защитной трубчатой прослойки, тонкодисперсного керамического порошка, трубчатой облицовки и порошка сверхпроводящего материала, равном 0,51 - 0,81.

Недостатком указанного способа является наличие трубчатого полостеобразующего элемента с удаляемым наполнителем, что не обеспечивает получения монолитных изделий, в качестве среды передающей давление и защищающей от поверхности трубчатой облицовки используют слой керамического тонкодисперсного порошка, который препятствует получению сварочного соединения между стальной трубой и трубчатой облицовкой и образует промежуточный слой, требующий удаления после сварки, кроме того, не образуется неразъемное соединение между металлом и сверхпроводником, электрический контакт между ними обеспечивается лишь сжатием трубчатой облицовкой за счет внутренних напряжений, поэтому изделия, полученные по этому способу, нельзя использовать в узлах и деталях, испытывающих большие растягивающие и изгибающие механические нагрузки.

Данный способ имеет невысокий технический уровень, так как не обеспечивается получение неразъемного соединения между трубчатой облицовкой, сверхпроводником и полостеобразующим элементом, что приводит к нарушению электрического контакта в зоне соединения под воздействием нагрузок, кроме того, из-за наличия слоя керамики ограничивается использование изделий при растягивающих и изгибающих динамических нагpузках из-за хрупкости керамики и возможности потери электрического контакта между металлом и сверхпроводником. При этом полученные сверхпроводящие изделия имеют невысокие токовые характеристики, так как при взрывном нагружении не достигается монолитности сверхпроводника, между его частицами наблюдаются пограничные области, которые ухудшают качественные характеристики изделий по плотности тока.

В связи с этим важнейшей задачей является создание нового способа получения многожильных сверхпроводящих изделий по новой технологической схеме выполнения заготовки в виде пучка шестигранных стержней, содержащих сверхпроводящие волокна, диспергированные в матрице из нормально проводящего материала, размещенных вплотную друг к другу в трубчатой прослойке из нормально проводящего материала, что позволяет благодаря образованию дискретной среды изменять токовые характеристики изделий с изменением ее объема, изменяя количество стержней в пучке и количество сверхпроводящих волокон в стержнях; выбор оптимальной толщины трубчатой прослойки из нормально проводящего материала в зависимости от радиуса шестигранных стержней, выбор величины предела текучести материала трубчатой прослойки, определяемой в зависимости от предела текучести материала стержней, это позволяет обеспечить при взрывном воздействии затекания материала трубчатой прослойки в промежутки между стержнями, благодаря чему не происходит разрыва волокон в стержнях и достигается локальная сварка, что позволяет при дальнейшей термообработке получить гарантированное монолитное цельносварное соединение между всеми соединенными поверхностями; определение скорости детонации ВВ и оптимального отношения удельной массы ВВ к сумме удельных масс стальной трубы и трубчатой прослойки из нормально проводящего материала, что позволяет получить необходимую степень обжатия пучка шестигранных стержней стальной трубой и трубчатой прослойкой, а также способствует ликвидации воздушных промежутков между поверхностями шестигранных стержней и позволяет обеспечить качественное соединение между выступающими наружными частями шестигранных стержней и трубчатой прослойкой; определение температурного коэффициента линейного расширения стальной трубы в зависимости от температурного коэффициента линейного расширения матрицы стержней и определение оптимальных режимов термообработки после взрывного нагружения, что позволяет получить необходимое давление внутри стальной трубы при термообработке, возникающее из-за разности температурных коэффициентов линейного расширения материалов стальной трубы и матрицы шестигранных стержней, тем самым обеспечивается возможность получения качественного цельносварного сверхпроводящего изделия.

В совокупности все перечисленные технологические приемы позволяют получить цельнометаллическое многожильное изделие с волокнами из сверхпроводящего материала с качественной сваркой всех смежных стержней между собой и с трубчатой прослойкой, а также наружной поверхности последней с внутренней поверхностью стальной трубы. При этом образуется цельносварное сверхпроводящее изделие, в котором отсутствуют непровары, поры, трещины и разрывы сверхпроводящих волокон.

Техническим результатом заявленного способа является создание нового технологического цикла, способствующего получению сваркой взрывом в сочетании с термической обработкой высококачественных цельносварных сверхпроводящих изделий, содержащих сверхпроводящие волокна, диспергированные в матрице из нормально проводящего материала с отношением предела текучести трубчатой прослойки к пределу текучести основы шестигранных стержней, равном 0,27 - 0,43, что обеспечивает сохранность шестигранных стержней от деформации при взрывном воздействии, а сверхпроводящих волокон от разрушения в процессе сварки, тем самым обеспечиваются высокие токовые характеристики изделий; определена оптимальная толщина трубчатой прослойки из нормально проводящего материала, составляющая 1,47 - 2,06 радиуса шестигранных стержней, определен оптимальный температурный коэффициент линейного расширения матрицы стержня, который составляет 1,01 - 1,72 температурного коэффициента линейного расширения материала стальной трубы, что способствует возникновению при последующей термообработке необходимого давления внутри стальной трубы; определены оптимальные характеристики ВВ, его скорость детонации должна составлять 2900 - 4000 м/с и отношение удельной массы ВВ к сумме удельных масс стальной трубы и трубчатой прослойки из нормально проводящего материала, составляющее 0,15 - 0,23; определены оптимальные режимы термообработки, которую проводят в течение 0,5 - 1,0 ч при температуре, составляющей 0,5 - 0,8 температуры плавления материала матрицы стержней, что обеспечивает необходимую продолжительность и скорость диффузионных процессов в зонах соединения и способствует получению качественного цельносварного соединения.

Указанный технический результат достигается тем, что в предлагаемом способе получения сверхпроводящих изделий сваркой взрывом, при котором используется стальная труба с зарядом взрывчатого вещества на ее наружной поверхности, заготовку выполняют в виде пучка шестигранных стержней, содержащих сверхпроводящие волокна, диспергированные в матрице из нормально проводящего материала, например из сплавов на основе меди, размещенных вплотную друг к другу в трубчатой прослойке из нормально проводящего материала, при этом предел текучести трубчатой прослойки составляет 0,27 - 0,43 предела текучести матрицы стержней, толщина стенки трубчатой прослойки составляет 1,47 - 2,06 радиуса стержня, температурный коэффициент линейного расширения матрицы стержня составляет 1,0 - 1,72 температурного коэффициента линейного расширения материала стальной трубы, процесс ведут при скорости детонации ВВ 2900 - 4000 м/с и отношении удельной массы ВВ к сумме удельных масс стальной трубы и трубчатой прослойки из нормального проводящего материала, равном 0,15 - 0,23, а после сварки взрывом осуществляют термическую обработку в течение 0,5 - 1,0 ч при температуре 0,5 - 0,8 температуры плавления материала матрицы шестигранных стержней.

Новый способ получения сверхпроводящих изделий сваркой взрывом имеет существенные отличия по сравнению с прототипом и аналогами как по качеству и конфигурации получаемых изделий, так и по совокупности технологических приемов, условий и режимов при его осуществлении. Так, предложено использовать вместо полостеобразующего элемента и порошка сверхпроводящего материала пучок шестигранных стержней, содержащих сверхпроводящие волокна, диспергированные в матрице из нормально проводящего материала, что позволяет благодаря образованию дискретной среды изменять токовые характеристики изделий с изменением ее объема, меняя количество стержней в пучке и количество сверхпроводящих волокон в стержнях. Предложено использовать в качестве среды, передающей давление, трубчатую прослойку из материала с меньшим пределом текучести, чем у материала матрицы стержней, например из меди и ее сплавов, что обеспечивает сохранность шестигранных стержней от недопустимой деформации в процессе сварки взрывом и сохранность сверхпроводящих волокон от растрескивания. Предложено в качестве материала стальной трубы выбирать материал с меньшим коэффициентом линейного расширения, чем у матрицы стержней, что обеспечивает при последующей термической обработке необходимое давление внутри стальной трубы и образование качественного цельносварного сверхпроводящего изделия.

Предложено заготовку выполнять в виде пучка шестигранных стержней, так как это способствует получению плотноупакованного пучка из стержней, в котором минимальный объем воздушных промежутков находится между стержнями, что при сварке взрывом способствует сохранности шестигранных стержней от деформирования, а сверхпроводящие волокна, диспергированные в их матрице, предохраняются от разрушения; пучок стержней размещают вплотную друг к другу в трубчатой прослойке из нормально проводящего материала, например из меди и ее сплавов, с толщиной, равной 1,47 - 2,06 радиуса шестигранных стержней. При толщине трубчатой прослойки ниже нижнего предела наблюдается разрыв металла трубчатой прослойки при взрывном нагружении. Толщина трубчатой прослойки выше верхнего предела нецелесообразна, так как на качестве прессовок это не отражается, но возникает неоправданно высокий расход материала при изготовлении изделий. Предложено выбирать материал трубчатой прослойки с пределом текучести, составляющим 0,27 - 0,43 предела текучести матрицы стержней, что способствует сохранению формы шестигранных стержней, так как при взрывном воздействии внутренние объемы трубчатой прослойки заполняют промежутки между выступающими частями стержней, при этом не возникают разрывы сверхпроводящих волокон, что обеспечивает высокие токовые характеристики изделий.

При пределе текучести трубчатой прослойки выше верхнего предела не обеспечивается полное заполнение промежутков между выступающими частями шестигранных стержней, возможна недопустимая деформация шестигранных стержней, приводящая к разрыву сверхпроводящих волокон в процессе сварки. При пределе текучести трубчатой прослойки ниже предела возможно выдавливание материала трубчатой прослойки из стальной трубы при термообработке.

Предложено выбирать материалы так, чтобы температурный коэффициент линейного расширения матрицы стержней составлял 1,01 - 1,72 температурного коэффициента линейного расширения стальной трубы, что способствует возникновению необходимого давления внутри стальной трубы при термообработке обработанной взрывом заготовки и образованию цельносварного соединения. При температурном коэффициенте линейного расширения материала стальной трубы выше верхнего предела не будет происходить качественной сварки по поверхностям шестигранных стержней при термической обработке, так как не будет обеспечено необходимое давление, возникающее из-за разности температурных коэффициентов линейного расширения стальной трубы и матрицы стержней. При температурном коэффициенте линейного расширения стальной трубы ниже нижнего предела наблюдается частичное выдавливание материала стержней по торцам и возникает возможность разрыва сверхпроводящих волокон.

Предложено процесс вести при скорости детонации ВВ 2900 - 4000 м/с и отношении удельной массы ВВ к сумме удельных масс стальной трубы и трубчатой прослойки, равном 0,15 - 0,23, что позволяет исключить промежутки между стержнями, обеспечивает их локальную сварку и способствует симметричному обжатию стальной трубой собранной заготовки. При скорости детонации ВВ и отношении удельных масс ниже нижнего предела не будет обеспечена необходимая степень обжатия заготовки стальной трубой и между стержнями остаются пустоты. При скорости детонации ВВ и отношении удельных масс выше верхнего предела происходит частичное оплавление стержней и разрушение волокон, возникают кумулятивные эффекты в центральной зоне с выносом части металла из этой зоны.

Предложено проводить термообработку при температуре, равной 0,5 - 0,5 температуры плавления основы шестигранных стержней в течение 0,5 - 1,0 ч, что позволяет создать необходимое давление внутри стальной трубы и достичь необходимой продолжительности и скорости диффузионных процессов, способствующих получению цельносварных соединений. При проведении термообработки на режимах ниже нижнего предела наблюдаются только лишь очаги схватывания между боковыми поверхностями шестигранных стержней. При проведении термообработки при режимах выше верхнего предела происходит разупрочнение стальной трубы и снижается качество сварки.

Приведенный заявителем анализ уровня техники, включающий поиск по патентам и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного решения, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого решения по совокупности признаков, позволило выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном объекте, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует требованию "новизна" по действующему законодательству.

Для проверки соответствия заявленного изобретения требованию "изобретательского уровня" заявитель провел дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного изобретения, результаты которого показывают, что заявленное изобретение для специалиста не следует явным образом из известного уровня техники.

Следовательно, заявленное изобретение соответствует требованию "изобретательский уровень".

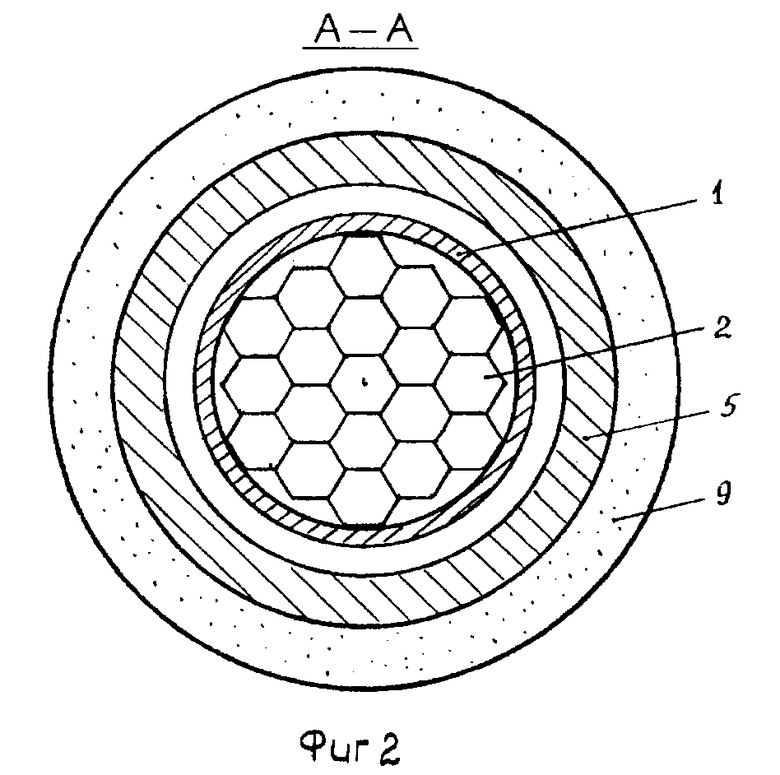

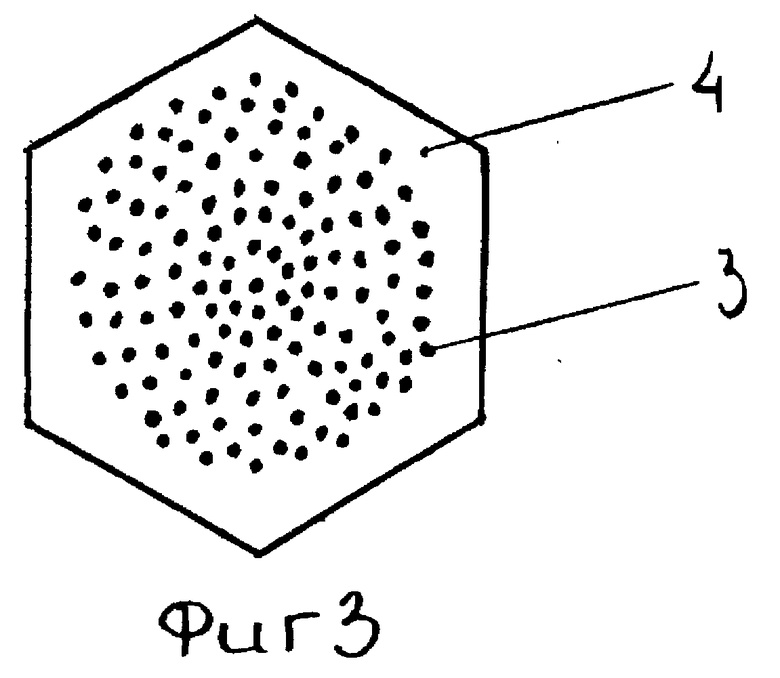

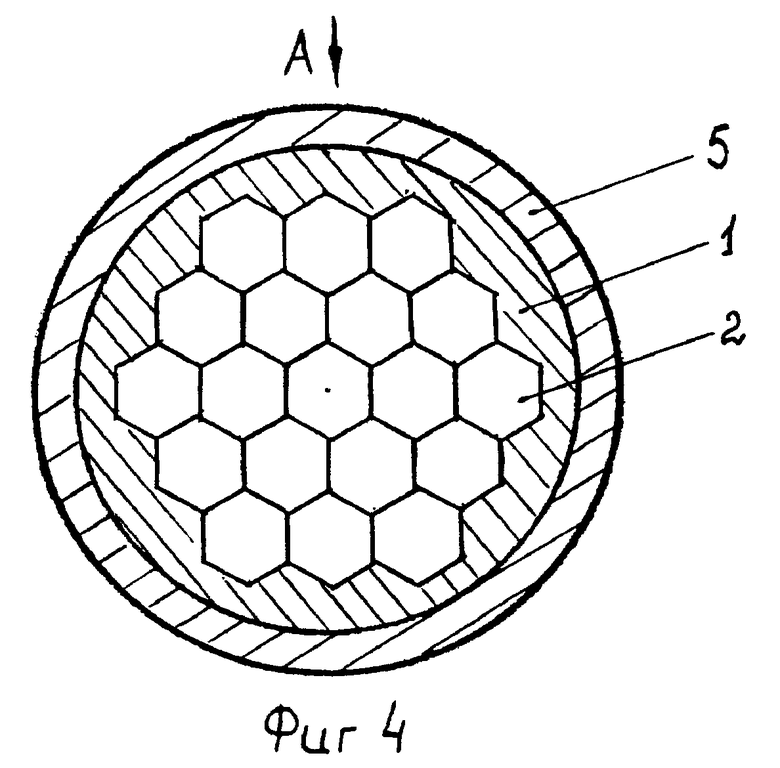

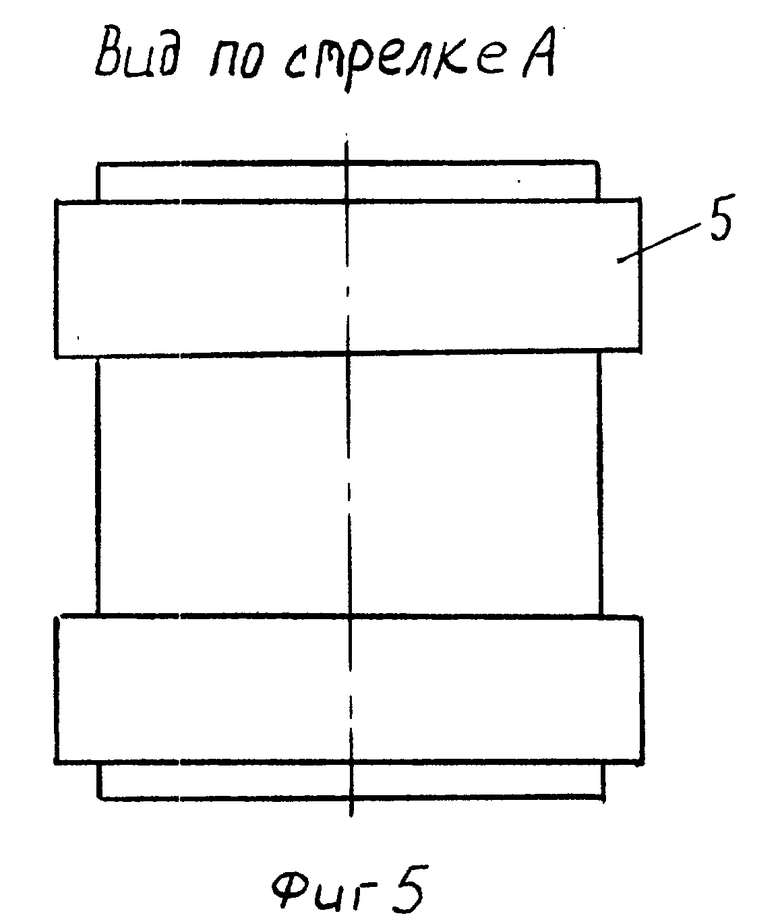

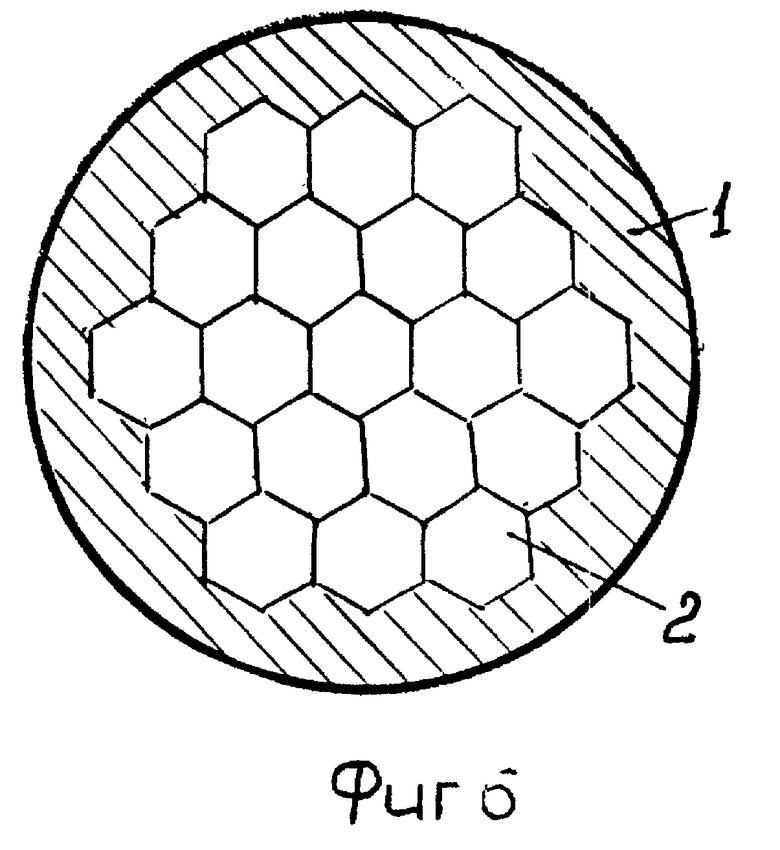

На фиг. 1 изображена схема получения сверхпроводящих изделий сваркой взрывом с осевым разрезом заряда ВВ 9, стальной трубы 5, трубчатой прослойки 1, крышки 6 и вкладыша 7; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 показан поперечный разрез шестигранного стержня 2 на фиг. 1, 2, содержащего сверхпроводящие волокна, диспергированные в матрице из нормально проводящего материала; на фиг. 4 показан поперечный разрез сваренного изделия; на фиг. 5 изображен вид по стрелке A на фиг. 4 сваренного изделия с частично удаленной стальной трубой; на фиг. 6 - поперечный разрез сваренного изделия с полностью удаленной стальной трубой.

Предлагаемый способ получения сверхпроводящих изделий сваркой взрывом осуществляется в следующей последовательности. Внутри трубчатой прослойки 1 из нормально проводящего материала размещают пучок из шестигранных стержней 2, содержащих сверхпроводящие волокна 3, диспергированные в матрице 4 стержней вплотную друг к другу, при этом предел текучести материала трубчатой прослойки 1 составляет 0,27 - 0,43 предела текучести матрицы 4 стержней, толщина стенки трубчатой прослойки 1 составляет 1,47 - 2,06 радиуса стержня 2, температурный коэффициент линейного расширения матрицы 4 стержня составляет 1,01 - 1,72 температурного коэффициента линейного расширения материала стальной трубы 5. Собранную таким образом заготовку устанавливают соосно внутри стальной трубы 5. Зазор между стальной трубой и наружной поверхностью трубчатой прослойки составляет не более 2 мм, центровку системы осуществляют с помощью крышки 6 и вкладыша 7, устанавливают направляющий конус 8, устанавливают кольцевой заряд ВВ 9 со скоростью детонации 2900 - 4000 м/с и отношением удельной массы ВВ к сумме удельных масс стальной трубы и трубчатой прослойки из нормально проводящего материала, равным 0,15 - 0,23. Устанавливают электродетонатор 10 и инициируют детонацию в заряде ВВ. Полученную в результате взрывного воздействия заготовку подвергают термообработке в течение 0,5 - 1 ч при температуре 0,5 - 0,8 температуры плавления материала матрицы шестигранных стержней, в результате чего между всеми смежными поверхностями шестигранных стержней, трубчатой прослойкой из нормально проводящего материала и стальной трубой образуются неразъемные соединения. Затем механической обработкой удаляют стальную трубу 5 частично, как на фиг. 5, или полностью, как на фиг. 6. После этого изделия готовы к применению.

Пример 1. Стальную трубу выполняли из стали 12Х18Н9Т длиной 250 мм, наружным диаметром D

Девятнадцать шестигранных стержней складывали вплотную друг к другу в пучок и размещали внутри трубчатой прослойки, как показано на фиг. 1, 2. В качестве трубчатой прослойки использовали трубу из меди М1 длиной 250 мм, с наружным диаметром D

После взрывного воздействия полученную заготовку подвергали термической обработке в муфельной печи в течение 0,5 ч при температуре 509oC, составляющей 0,5 температуры плавления материала матрицы стержней. После термической обработки удаляли механообработкой стальную трубу частично, как на фиг. 5, или полностью, как на фиг. 6. В результате получали цельносварное сверхпроводящее изделие без разрывов сверхпроводящих волокон, без непроваров, трещин и других дефектов, с высокой прочностью сварных соединений и высокой стойкостью к разрушению при многоцикловых испытаниях на изгиб.

Пример 2. Последовательность технологических операций такая же, как в примере 1, но внесены следующие изменения. Стальную трубу выполняли из стали 1Х18Н9Т3 D

Все размеры и характеристики шестигранных стержней такие же, как в примере 1, но температурный коэффициент линейного расширения матрицы стержней αст составляет 1,28 температурного коэффициента линейного расширения стальной трубы ( αтр ).

В качестве трубчатой прослойки использовали трубу из латуни Л85 с D .

.

При выбранных размерах трубчатой прослойки и стальной трубы зазор между ними, как в примере 1, и составляет 2 мм, сумма удельных масс Mтр + Mпр = 7,02 + 5,25 = 12,27 г/см2. Устанавливали заряд ВВ из аммонита 6ЖВ длиной 300 мм, D

После взрывного воздействия термообработку вели в течение 0,75 ч при температуре 662oC, составляющей 0,65 температуры плавления материала матрицы стержней. Качество получаемого сверхпроводящего изделия, как в примере 1.

Пример 3. Последовательность технологических операций такая же, как в примере 1, но внесены следующие изменения. Стальную трубу выполняли из стали 12Х1МФ с D

Все размеры и характеристики шестигранных стержней такие же, как в примере 1, но температурный коэффициент линейного расширения матрицы стержней αст составляет 1,72 температурного коэффициента линейного расширения стальной трубы ( αтр ).

В качестве трубчатой прослойки использовали трубу из латуни Л90 с D

При выбранных размерах трубчатой прослойки и стальной трубы зазор между ними, как в примере 1, и составляет 2 мм, сумма удельных масс Mтр+ Mпр = 9,36 + 6,15 = 15,51 г/см2. Устанавливали заряд ВВ из аммонита 6ЖВ длиной 300 мм, D

После взрывного воздействия термообработку вели в течение 1 ч при температуре 814oC, составляющей 0,8 температуры плавления материала матрицы стержней. Качество получаемого сверхпроводящего изделия такое же, как в примере 1.

При получении сверхпроводящих изделий по прототипу не образуется неразъемное сварное соединение между слоем сверхпроводника, трубчатой облицовкой и полостеобразующим элементом, а при многоцикловых испытаниях на изгиб происходит трещинообразование в слое сверхпроводника и изделие приходит в негодность.

Таким образом, вышеуказанные сведения свидетельствуют о выполнении при использовании изобретения следующей совокупности условий:

- способ получения сверхпроводящих изделий сваркой взрывом, предназначенных для использования в радиоэлектронной промышленности, например, в качестве магнитов большой мощности, токопроводов, мощных генераторов и т.д., впервые обеспечил получение качественных цельносварных сверхпроводящих многожильных изделий без непроваров, трещин свариваемых элементов, без разрывов сверхпроводящих волокон, что позволяет использовать изделия в качестве сверхпроводящих токопроводов, испытывающих большие механические (изгибающие и растягивающие) нагрузки; после частичного удаления стальной трубы со сваренного изделия ее оставшаяся часть может быть использована для надежного закрепления изделия с помощью сварки плавлением или других методов;

- для заявленного изобретения в том виде, как оно охарактеризовано в формуле изобретения, подтверждена возможность его осуществления с помощью вышеописанных технологических приемов, условий и режимов его реализации;

- способ получения сверхпроводящих изделий сваркой взрывом, воплощенный в заявленном изобретении, при его осуществлении обеспечивает получение усматриваемого заявителем достигаемого технического результата.

Следовательно, заявленное изобретение соответствует требованию "Промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ С ВНУТРЕННЕЙ ПОЛОСТЬЮ СВАРКОЙ ВЗРЫВОМ | 1998 |

|

RU2131799C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1997 |

|

RU2120350C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2007 |

|

RU2355535C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ С ВНУТРЕННЕЙ ПОЛОСТЬЮ СВАРКОЙ ВЗРЫВОМ | 1998 |

|

RU2132263C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРКОЙ ВЗРЫВОМ ИЗДЕЛИЙ С ВНУТРЕННИМИ КАНАЛАМИ | 1999 |

|

RU2152859C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ ПУТЕМ ВЗРЫВНОГО НАГРУЖЕНИЯ | 2008 |

|

RU2373035C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2002 |

|

RU2221682C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2007 |

|

RU2353487C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2007 |

|

RU2355536C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ АЛЮМИНИЕВО-НИКЕЛЕВЫХ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2009 |

|

RU2399471C1 |

Изобретение относится к технологии получения многожильных металлокомпозитных сверхпроводящих изделий с помощью энергии взрыва. Свариваемую заготовку выполняют в виде пучка шестигранных стержней, содержащих сверхпроводящие волокна, диспергированные в матрице из нормально проводящего материала, например из сплавов на основе меди, размещенных вплотную друг к другу в трубчатой прослойке из нормально проводящего материала. Предел текучести материала составляет 0,27-0,43 предела текучести матрицы стержней. Толщина стенки трубчатой прослойки составляет 1,47-2,06 радиуса стержня; собранную заготовку устанавливают соосно внутри стальной трубы. Температурный коэффициент линейного расширения матрицы стержня составляет 1,01-1,72 температурного коэффициента линейного расширения материала стальной трубы. Процесс сварки ведут при скорости детонации заряда взрывчатого вещества (ВВ), равной 2900-4000 м/с, и отношении удельной массы ВВ к сумме удельных масс стальной трубы и трубчатой прослойки, равном 0,15-0,23. После сварки осуществляют термообработку в течение 0,5-1,0 ч при температуре 0,5-0,8 температуры плавления материала матрицы шестигранных стержней. Технический результат заключается в повышении качества цельносварных сверхпроводящих изделий. 1 з.п. ф-лы, 6 ил.

| SU, патент 1827089, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-07-27—Публикация

1997-04-03—Подача