Изобретение относится к способу эксплуатации установки для сжигания для электростанции на каменном угле с топкой с жидким шлакоудалением. Оно относится также к установке для сжигания для осуществления способа.

Для эксплуатации установки для сжигания для электростанций на каменном угле имеются в основном две различные техники топки, а именно способ сухой топки и способ топки с жидким шлакоудалением. При сухой топке температура в камере сжигания лежит ниже температуры плавления золы. Возникающая зола поэтому почти полностью увлекается потоком дымового газа и оседает в качестве летучей золы во включенных далее системах отделения, например электрофильтрах. Летучая зола или летучая пыль может использоваться в качестве добавки в строительной промышленности. Согласно DE 3128903 A1 уже было предложено для улучшения сжигания в случае сухой топки применять в качестве добавок различные оксиды металлов.

В случае топки с жидким шлакоудалением температура горения в камере сжигания, которая в этом случае обозначается также как плавильная камера, лежит выше температуры плавления золы. При нормальных условиях эксплуатации это примерно 1500oC. Температура плавления золы используемых для топки углей может сильно варьироваться и в основном зависит от содержания оксида алюминия Al2O3 и силиката SiO2. Преобладающая часть золы объединяется на дне камеры сжигания в поток расплава и подводится через выпускные отверстия к находящемуся под ней устройству мокрого удаления шлака. Они представляют собой водные бассейны, в которых вытекающая жидкая зола улавливается и резко охлаждается. Возникающий при этом гранулят (=гранулят камеры плавления), который в основном состоит из силиката алюминия, имеет грубую структуру. Гранулят является ходовым материалом в строительстве дорог и используется, например, в качестве насыпного материала или также средства для посыпания или в качестве дроби для струйной обработки. Увлеченная потоком дымового газа летучая зола, которая может состоять до 50% из горючего материала (углерод и/или полусгоревшие углеводороды) отделяется в электрофильтрах.

Для особенно эффективной эксплуатации плавильной камеры, то есть полного выгорания, быстрого прохождения топлива и исключения NOx-образования, температура камеры сжигания или плавильной камеры и температура плавления золы должны быть согласованы друг с другом. Состав углей (в зависимости от состава температура плавления золы варьируется между 1300oC и 1700oC) определяет таким образом расчет электростанции на каменном угле, например выбор размеров камеры сжигания. Однако путем подмешивания известняка можно снижать температуры плавления золы. Опыты показали, что путем подмешивания примерно 2% известняка к углю температура плавления золы может быть понижена примерно на 100oC. Этот способ является регулятором для эксплуатации топки.

Для достижения высокого коэффициента полезного действия за счет полного выгорания топлива в современных электростанциях на угле, которые работают по способу топки с жидким шлакоудалением, летучую золу по специальному трубопроводу возврата летучей золы снова вдувают в камеру сжигания. В этом случае вся зола камеры сжигания или плавильной камеры получается в виде шлака и может устраняться обычным путем.

За счет возврата летучей золы хотя и достигается полное выгорание топлива, однако среднее время пребывания частиц угля или, соответственно, золы в топочном цикле увеличивается. В качестве недостатка таким образом лимитируется максимальный расход угля и тем самым возможная мощность электростанции.

Кроме того, известен способ эксплуатации установки для сжигания для электростанции на каменном угле, работающей по способу топки с жидким шлакоудалением, в котором для ускорения выгорания угля к плавильной камере дополнительно к углю подводят титаносодержащий материал (DE 4013720, кл. A 42 D 3/00, 1991).

В основе изобретения лежит поэтому задача создания способа эксплуатации электростанции на каменном угле, работающей по способу топки с жидким шлакоудалением, посредством которого можно повысить пропускную способность топлива и тем самым мощность электростанции. Это достигается за счет того, что подводимый титаносодержащий материал сжигают вместе с углем, причем титан, вводимый в виде диоксида титана, присутствует при соотношении между диоксидом и углем, по меньшей мере, 1 : 99.

При этом является целесообразным, что доля диоксида титана в подведенном общем количестве из угля и титаносодержащего материала составляет максимально 2,25%;

титаносодержащий материал более чем на 50% состоит из диоксида титана;

отношение титаносодержащего материала к углю может составлять меньше чем 3 : 97; или максимально 3 : 97;

диоксид титана частично выделяют через летучую золу и частично через жидкую золу;

возникающую при сжигании летучую золу возвращают в плавильную камеру и выделяют титан в виде диоксида титана вместе с жидкой золой;

титаносодержащий материал подмешивают к углю или пневматически вдувают в плавильную камеру предпочтительно по трубопроводу возврата летучей золы;

жидкую золу перерабатывают в устройстве мокрого удаления шлака в гранулят, в котором вплавлен диоксид титана;

в качестве титаносодержащего материала используют подлежащие утилизации DeNOx-катализаторы;

в качестве титаносодержащего материала используют титаносодержащие продукты отходов.

Изобретение при этом исходит из наблюдения, что диоксид титана может повышать выгорание угля в камере сжигания и тем самым повышать пропускную способность угля, что опять-таки приводит к повышению мощности электростанции.

Упомянутый технический результат достигается также особенно простыми средствами с помощью установки для сжигания для электростанции на каменном угле, содержащей плавильную камеру, причем для ускорения выгорания угля через отдельный подводящий трубопровод в зоне горения плавильной камеры дополнительно к углю может подводиться титаносодержащий материал.

При этом является особенно предпочтительным, если установка снабжена подводящим трубопроводом для подвода титаносодержащего материала вместе с углем в качестве топлива к плавильной камере и трубопроводом возврата летучей золы, подключенным к установленной после плавильной камеры на стороне дымового газа установке для улавливания пыли, по которому в плавильную камеру может подводиться титаносодержащии материал.

Для эффективной эксплуатации топки вязкость и температура плавления золы, как уже упоминалось, не должны значительно изменяться за счет добавленного количества титаносодержащих материалов. В частности, добавка титана, который в условиях плавильной камеры присутствует в виде диоксида титана, не должна создавать благоприятные условия для шлакоподобных отложений за плавильной камерой, которые оседают на трубах и стенках. Оказалось, что диоксид титана снижает температуру плавления золы или соответственно шлака. Из подобной песку, не расплавленной и не прилипающей пыли за счет этого может получаться вязкий, текучий и липкий расплав, который приводит к более высоким затратам на очистку и финансовым потерям во время технического обслуживания электростанции на каменном угле. Однако, было установлено, что диоксид титана обнаруживается снова в значительной степени в жидкой золе. При содержаниях титана (измеренных как диоксид титана) ниже порядка 3% в подведенном общем количестве угля и титансодержащего материала достигается то, что консистенция шлакоподобных отложений не меняется, так как диоксид титана практически находится только в жидкой золе. В предпочтительной форме выполнения доля диоксида титана в добавленном общем количестве угля и титансодержащего материала составляет самое большее 2,25%.

Это данные являются неожиданными, так как даже меньшие доли диоксида титана в смеси из угля и титансодержащего материала приводят в случае электростанции на каменном угле с сухой топкой уже к значительному интенсивированию зашлаковывания за камерой сжигания и к текучей консистенции шлака. Такие титансодержащие добавки поэтому особенно пригодны для эксплуатации электростанции на каменном угле с топкой с жидким шлакоудалением.

Предпочтительно подведенный титансодержащий материал более чем на 50% состоит из диоксида титана. За счет этого даже при малом количестве добавки может достигаться ускорение выгорания угля. Предпочтительным при этом является отношение диоксида титана к углю по меньшей мере как 1:99.

В случае энергетической установки без возврата летучей золы в плавильную камеру согласно примеру выполнения изобретения добавленный титан в качестве диоксида титана, однако, выделяют в небольшой части через жидкую золу. Так как титан не имеет токсического действия, не только жидкая зола, но и летучая зола может как обычно использоваться дальше. Если электростанция на каменном угле работает с возвратом летучей золы, то титан может практически выделяться исключительно в виде диоксида титана вместе с возникающей летучей золой.

Титансодержащий материал предпочтительным образом примешивают к углю, затем его можно размалывать вместе с углем в угольной мельнице электростанции и вводить через угольную ленту через горелки в камеру сжигания электростанции. Особенно просто титансодержащий материал можно также пневматически вдувать в камеру сжигания, предпочтительно через трубопровод возврата летучей золы.

Во многих случаях может быть предпочтительным отводить жидкую золу на дне камеры сжигания к устройству мокрого удаления шлака и перерабатывать в гранулят.

Опасности для окружающей среды при применении гранулята в качестве строительного материала не существует, так как вплавленные добавки, например тяжелые металлы, связаны в грануляте нерастворимым образом.

В особенно предпочтительном варианте способа в качестве титансодержащего материала используют бывшие в употреблении, то есть использованные и подлежащие утилизации DeNOx-катализаторы или продукты отходов, например титаноперерабатывающей промышленности. Для бывших в употреблении DeNOx-катализаторов при этом возникает дешевый, не вредный для окружающей среды путь утилизации, так как иначе возникают расходы на их хранение или дорогие меры по дальнейшей переработке. Только для определенных, преобладающе состоящих из диоксида титана катализаторов, которые содержат 10% или больше молибдена, оказалось, что тяжелые металлы (в частности, мышьяк) могут выщелачиваться из изготовленного таким образом гранулята в обнаружимом объеме. В случае DeNOx-катализатора с 4,5% молибдена подобное вымывание, однако, не было обнаружено, так что только для катализаторов с таким высоким содержанием молибдена могут получаться ограничения.

Также для титаноперерабатывающей промышленности - в ФРГ ежегодно производится порядка 300.000 - 400.000 тонн диоксида титана - способ предлагает выгодный путь утилизации продуктов отходов, например титановых шлаков.

Относительно установки для сжигания с плавильной камерой названная задача решается тем, что для ускорения выгорания угля через отдельный подводящий трубопровод дополнительно к углю предусмотрена возможность подвода титансодержащего материала.

Две альтернативные формы выполнения установки для сжигания приведены в пунктах 15 и 16 формулы изобретения.

Примеры выполнения изобретения поясняются ниже более подробно с помощью чертежа. При этом на фигурах показано:

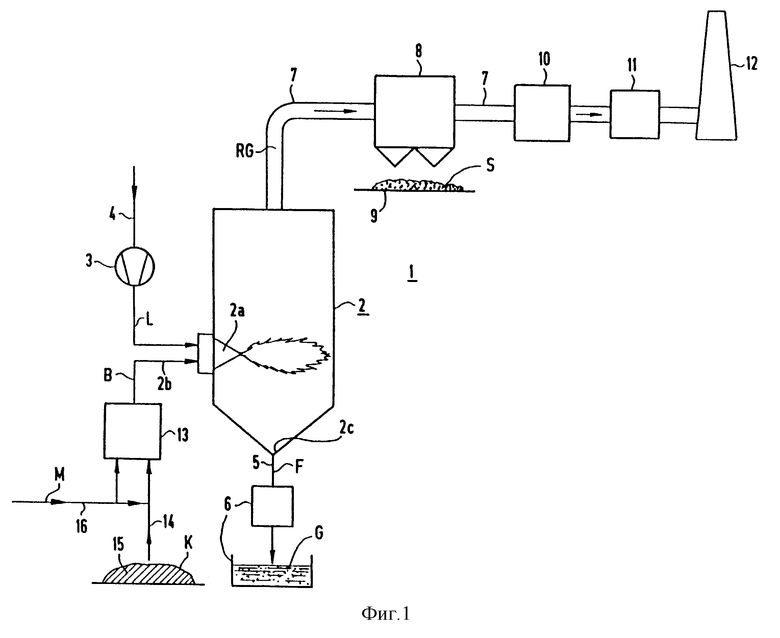

фиг. 1 - схематическое изображение установки для сжигания для электростанции на каменном угле с плавильной камерой, угольной мельницей, DeNOx-установкой и получением гранулята;

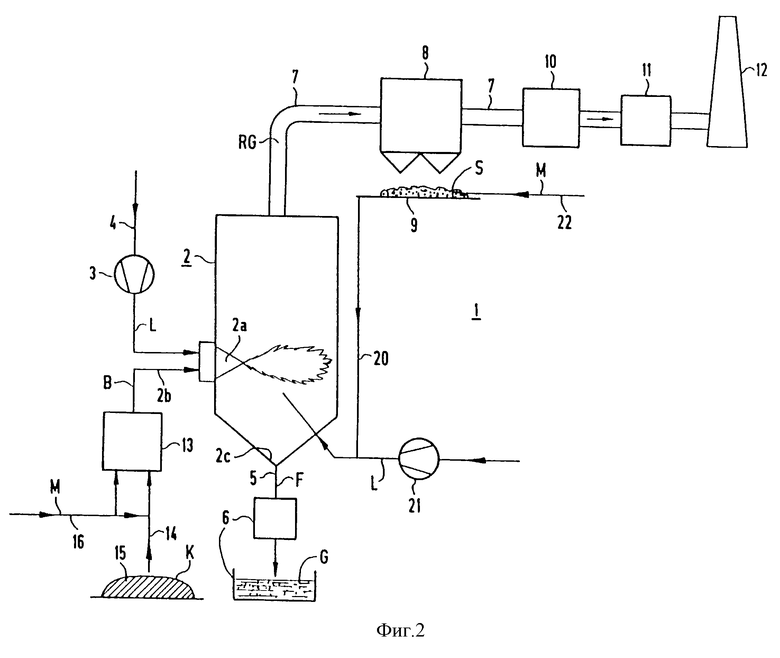

фиг. 2 - электростанция на каменном угле согласно фиг. 1 с возвратом летучей золы;

фиг. 3 - на первой диаграмме масса летучей золы при увеличивающемся добавлении использованного катализаторного материала;

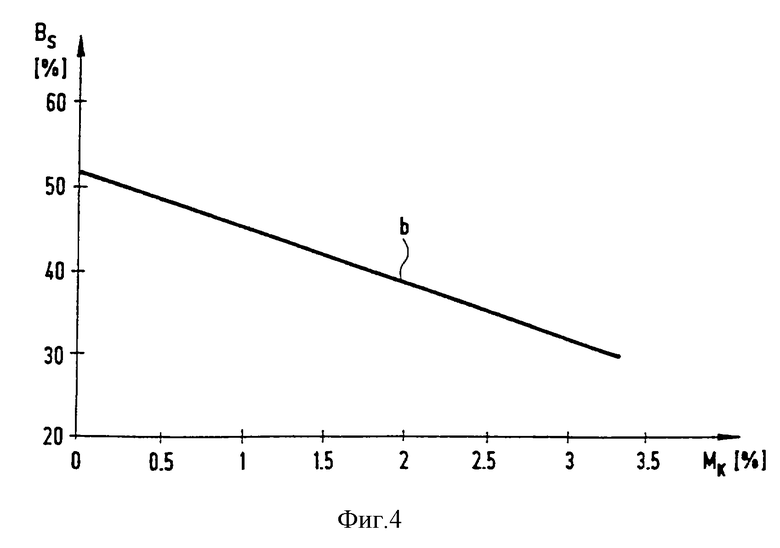

фиг. 4 - на второй диаграмме горючая составляющая в летучей золе в качестве функции доли катализатора в угольной смеси; и

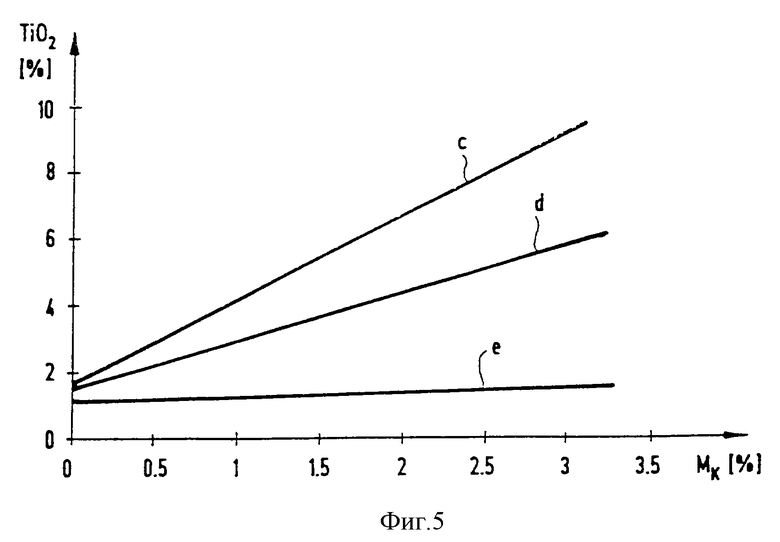

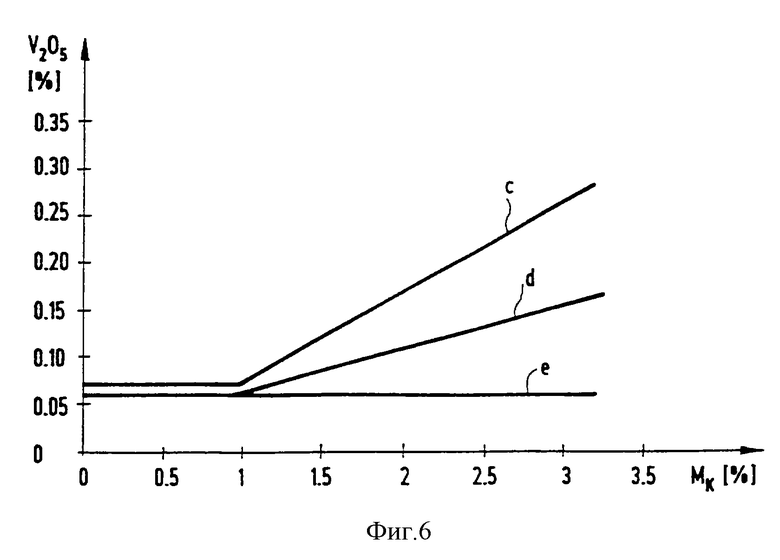

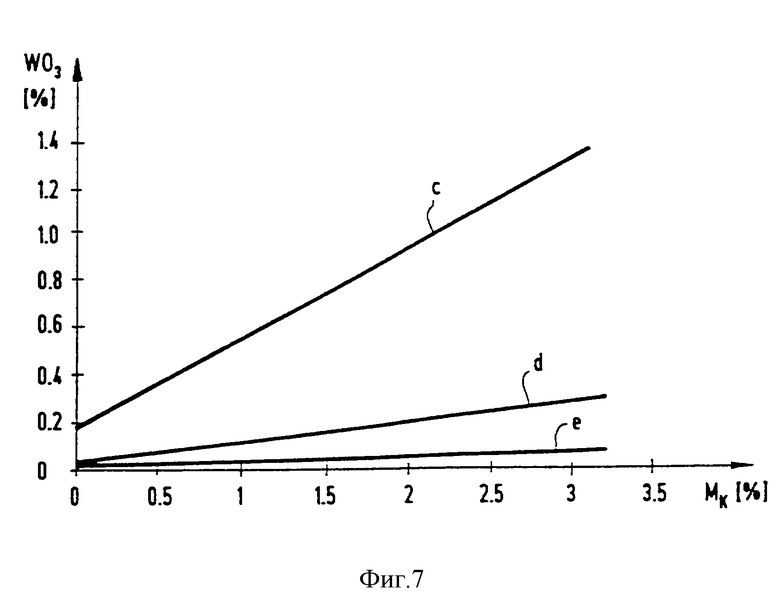

фиг. 5 - 7 - на третьей, четвертой или, соответственно, пятой диаграмме содержание составляющих катализатора (TiO2 V2O5, WO3) DeNOx-катализатора в шлаке, в летучей золе или, соответственно, в шлакоподобных отложениях на расположенных после камеры сжигания конструктивных деталях, каждый раз соответственно в функции доли катализатора в угольной смеси.

Показанная на фиг. 1 установка для сжигания 1 первого примера выполнения изобретения является частью не представленной более подробно электростанции на каменном угле. Она содержит выполненную в виде плавильной камеры 2 высокотемпературную камеру сжигания 2 с по меньшей мере одной горелкой 2a и подводящим трубопроводом 2b, например транспортирующей лентой для угля K, а также проходящий через компрессор 3 трубопровод свежего воздуха. Она далее содержит вытяжной трубопровод 5 для жидкой золы F с подключенным к нему устройством мокрого удаления шлака 6. Она содержит далее трубопровод дымового газа 7 и включенную последовательно с трубопроводом дымового газа 7 установку фильтрования пыли 8 со сборником летучей золы 9, установку для обессеривания дымового газа 10 и каталитическую установку для удаления азота 11. Трубопровод дымового газа 7 входит в дымовую трубу 12. Подводящий трубопровод 2b подключен к угольной мельнице 13, которая связана с питающей шахтой 14 угольного склада 15 и с отдельным подводящим трубопроводом 16 для добавки титансодержащего материала M. Через подведенное количество титансодержащего материала M при этом регулируется ускорение выгорания угля K в камере сжигания 2. При эксплуатации электростанции на каменном угле уголь K подается из угольного склада 15 через питающую шахту 14 в угольную мельницу 13. Титансодержащий материал M вводится в угольную мельницу 13 или через подводящий трубопровод 16 и питающую шахту 14 или непосредственно и там размалывается вместе с углем K в тонкую пыль. Подготовленное таким образом топливо B попадает через подводящий трубопровод 2b и горелку 2a в камеру сжигания 2. Там оно сжигается вместе с подведенным по трубопроводу свежего воздуха 4 сжатым воздухом L. Возникающий дымовой газ RG течет через трубопровод дымового газа 7 в установку фильтрования пыли 8, где захваченная дымовым газом летучая зола или летучая пыль S улавливается и отводится через сборник летучей золы 9. Практически свободный от пыли дымовой газ RG попадает к установке для обессеривания дымового газа 10 и через установку для удаления азота 11, обычно обозначаемую как DeNOx-установка, в дымовую трубу 12.

Собирающаяся на дне камеры сжигания 2c жидкая зола F через вытяжной трубопровод 5 подводится к устройству мокрого удаления шлака 6 и перерабатывается в гранулят G.

Собранная в сборнике 9 летучая зола S может использоваться как обычно. Предпочтительно используют до 3% титансодержащего материала M с содержанием диоксида титана более 50%. Содержащиеся в этом материале M инертные добавки или загрязнения, как, например, тяжелые металлы, вплавляются нерастворимым образом в полученный гранулят G. Этот гранулят G плавильной камеры может как обычно применяться в качестве строительного материала.

В предпочтительном втором примере выполнения изобретения согласно фиг. 2 установка для сжигания 1 с топкой с жидким шлакоудалением содержит трубопровод возврата летучей золы 20. Он впадает непосредственно в камеру сжигания 2 топки с жидким шлакоудалением. Удерживаемая в установке фильтрования пыли 8 через сборник 9 летучая зола S пневматически с помощью дополнительного компрессора 21 вдувается в камеру сжигания 2. Через отдельный подводящий трубопровод 22 титансодержащий, размолотый в тонкую пыль материал M подмешивается к летучей золе S и попадает с ней в камеру сжигания 2. За счет добавки титансодержащего материала M в камеру сжигания 2 электростанции на каменном угле с топкой с жидким шлакоудалением в комбинации с трубопроводом возврата летучей золы 20 достигается особенно эффективное выгорание при одновременном ускорении пропускной способности угля K на электростанции. Это повышает мощность электростанции.

Содержащиеся в летучей золе S, содержащие тяжелые металлы наполнители, а также диоксид титана связываются нерастворимым образом в получающийся гранулят G плавильной камеры. Таким образом можно без проблем утилизовать использованные DeNOx-катализаторы с более чем 50% TiO2.

В последующем поясняются результаты исследований. Доли при этом обозначают весовые доли.

Пример 1. В качестве титансодержащего материала M применяют использованные DeNOx-катализаторы и смешивают с углем K. В качестве угля K применяют высокообезуглероженный, забалластированный каменный уголь, который по своей степени обезуглероживания и доле летучих составляющих относится к тощим углям и лежит на границе между тощими углями и антрацитовыми углями. Зола этого угля имеет нормальную характеристику плавления. Примененный катализатор состоит примерно до 75% из TiO2 и содержит другие каталитические компоненты (порядка 11% SiO2, порядка 8% WO3 и порядка 1,8% V2O5).

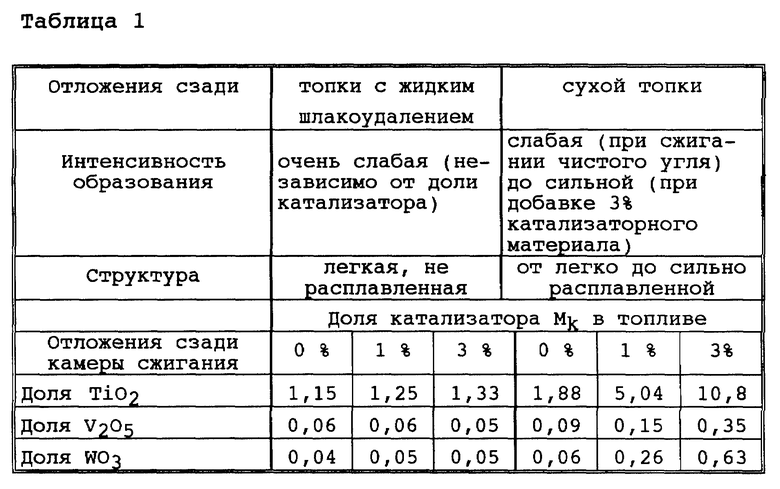

При доле катализатора MK в смеси из катализаторного материала и угля в 0%, 1% и 3% производились эксперименты по сжиганию в камере сжигания 2. Камера сжигания 2 выполнена в виде лабораторной камеры сжигания соответственно с вытяжкой жидкой золы и вытяжкой летучей золы. Исследовался состав золы, воздействие на характеристики шлакования угля за счет добавки использованного катализатора, влияние доли катализатора MK на интенсивность зашлаковки нагревательных поверхностей сзади камеры сжигания, а также распределение катализаторного материала в остатках сжигания. Проводился рентгено-флюоресцентный анализ этих остатков сжигания.

Фиг. 3 - 7 показывают результаты исследований, например, для камеры сжигания с вытяжкой жидкой золы. Фиг. 3 показывает возникающую при сжигании массу летучей золы SM на килограмм угля в функции подведенной доли катализатора MK. Оказалось, что вплоть до доли катализатора MK в 3% масса летучей золы SM не меняется. (Кривая a). Однако неожиданным образом совершенно отчетливо оказывается (Кривая b на фиг. 4), что доля катализатора улучшает выгорание угля (измеренное как доля BS в горючей компоненте в летучей золе). При доле катализатора MK в смеси из угля и катализатора в 3% доля BS в горючей компоненте в летучей золе уменьшается по сравнению с MK в 0% с 50% до 30%.

Кривые c, d и e фиг. 5 - 7 показывают процентную долю активных веществ катализатора (TiO2) (фиг. 5), V2O5 (фиг. 6) и WO3 (фиг. 7) в шлаке F, в летучей золе S или, соответственно, в шлакоподобных отложениях. Другой удивительный результат заключается в том, что катализатор находится прежде всего в шлаке или летучей золе F (Кривая c, фиг. 5 - 7) и частично в летучей золе S (Кривая d, фиг. 5 - 7), однако его почти нет в шлакоподобных отложениях (Кривая e, фиг. 5 - 7). С ростом доли катализатора MK (0 до 3%) в топливе заметно увеличиваются только доли TiO2 (фиг. 5), V2O5 (фиг. 6) и WO3 (фиг. 7) в шлаке F и в летучей золе S. В шлакоподобных отложениях за камерой сжигания, однако, они остаются практически неизменными.

В области охлаждения ни одного раза не было обнаружено более интенсивное зашлаковывание за камерой сжигания (таблица 1). Малые количества шлакоподобных отложений за камерой сжигания во всяком случае являются мягкими, не расплавленными и не липкими. Тот факт, что дополнительная доля катализатора до 3% с жидкой вытяжкой золы не вызывает никакого изменения характеристики зашлаковывания, можно объяснить тем, что катализатор в отложениях почти не находится.

Исследования, которые проводились в лабораторной камере сжигания с сухой вытяжкой золы (сухая топка), отчетливо показывают, что образование отложений с ростом доли катализатора сильно интенсивируется (таблица). Отложения за камерой сжигания с сухой вытяжкой золы имеют жесткую расплавленную структуру и проявляют отчетливую текучесть уже в камере сжигания.

Пример 2. Летучая зола из электрофильтра электростанции на каменном угле с топкой с жидким шлакоудалением смешивается с карбонатом кальция (CaCO3) в весовом соотношении 100: 5. За счет этого может непосредственно получаться расплав ("нулевая проба"). Такая же смесь для сравнения смешивается с размолотым в тонкую пыль DeNOx-катализатором таким образом, что доля катализатора составляет 1%. Смесь расплавляют в течение 20 минут при 1550oC и резко охлаждают в воде ("сравнительная проба"). Соответственно 5 грамм полученного гранулята G вымывают в течение 24 часов 50 граммами H2O и элюат исследуют на следы ванадия V, вольфрама W и мышьяка As.

Вымытое из сравнительной пробы количество активных катализаторных веществ (V, W) лежит ниже границы обнаружения (< 0,1 мг/л). Содержание мышьяка лежит для обеих проб в одной области.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСПЛУАТАЦИИ АГЛОМЕРАЦИОННОЙ УСТАНОВКИ | 1998 |

|

RU2183682C2 |

| СПОСОБ ОБРАБОТКИ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2039321C1 |

| КАТАЛИЗАТОР ДЛЯ УМЕНЬШЕНИЯ СОДЕРЖАНИЯ ОКИСЛОВ АЗОТА В ТЕКУЧЕЙ СРЕДЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2115470C1 |

| Способ получения теплоносителя в котельной установке с топкой жидкого шлакоудаления | 1988 |

|

SU1560919A1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТХОДОВ И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТХОДОВ | 1992 |

|

RU2088631C1 |

| КАТАЛИЗАТОРНОЕ ТЕЛО | 1998 |

|

RU2200624C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ НА ГАЗО- И ПАРОТУРБИННОЙ (ГиП)-ЭЛЕКТРОСТАНЦИИ | 2007 |

|

RU2405944C1 |

| ПАРОГЕНЕРАТОР | 1996 |

|

RU2161753C2 |

| КОТЕЛЬНАЯ УСТАНОВКА | 1990 |

|

RU2008553C1 |

| ПАРОГЕНЕРАТОР, РАБОТАЮЩИЙ НА ИСКОПАЕМОМ ТОПЛИВЕ | 2000 |

|

RU2214555C1 |

Увлекаемая потоком дымового газа в установке для сжигания для электростанции на каменном угле летучая зола состоит еще до 50% из горючих компонентов. Для достижения высокого КПД за счет полного выгорания современные электростанции на каменном угле с топкой с жидким шлакоудалением содержат возврат летучей золы в камеру сжигания. За счет этого, однако, повышается среднее время пребывания частиц угля или, соответственно, золы в топочном цикле. Предусмотрен способ для эксплуатации установки для сжигания для электростанции на каменном угле, которая работает по способу топки с жидким шлакоудалением, а также работающая по нему установка для сжигания с плавильной камерой, причем для ускорения выгорания угля дополнительно к углю подводят титансодержащий материал. Таким образом, повышается пропускная способность топлива, что приводит к повышению мощности электростанции. 2 с. и 13 з.п. ф-лы, 7 ил., 1 табл.

| ПАРАЛЛЕЛЬНЫЙ ИНВЕРТОР | 0 |

|

SU253222A1 |

| DE 4013720 А, 30.10.1991 | |||

| ПРИСАДКА К БУРЫМ УГЛЯМ ДЛЯ ФАКЕЛЬНОГО СЖИГАНИЯ В ТОПКАХ ЭНЕРГЕТИЧЕСКИХ КОТЛОВ | 1992 |

|

RU2057165C1 |

Авторы

Даты

2000-07-10—Публикация

1996-09-12—Подача