Изобретение относится к сельскохозяйственному машиностроению, в частности к аппаратам для первичной подработки корневой массы солодки в качестве сырья табачной, консервной, фармацевтической, пищевой и химической промышленности.

Известна машина для обработки корней и корневищ солодки (SU 84807, кл. A 23 N 7/00, 1963).

Данная машина имеет низкую производительность и сложную конструкцию механизма подачи корней.

Задача, на решение которой направлено заявляемое изобретение, - расширение функциональных возможностей и повышение производительности машины.

Технический результат - повышение производительности и качества очистки поверхности при удалении пробки и луба с одревесневшей части корней солодки.

Указанный технический результат при осуществлении изобретения достигается тем, что вальцы попарно установлены с возможностью встречного вращения, оси которых ориентированы параллельно направлению подачи, ортогонально и перекрестно к осям корней, при этом каждой паре установленных друг над другом вальцов приданы формы - верхнему вальцу - катеноида, нижнему вальцу - бочки, образующими поверхностей вращения которых служит однотипная цепная линия, а установленный между парами вальцов механизм подачи и одновременного вращения вокруг осей корней выполнен в виде бесконечного транспортера, установленного над рабочим столом, поверхность которого в направлении подачи образована прямой, параллельной оси корня и перемещаемой по направляющей в виде упомянутой цепной линии.

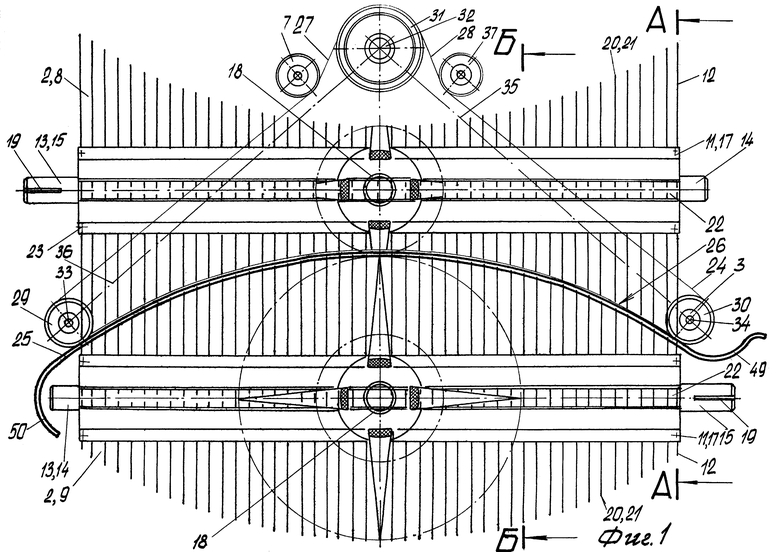

На фиг. 1 изображена машина для обработки корней и корневищ солодки без узлов привода, вид сбоку.

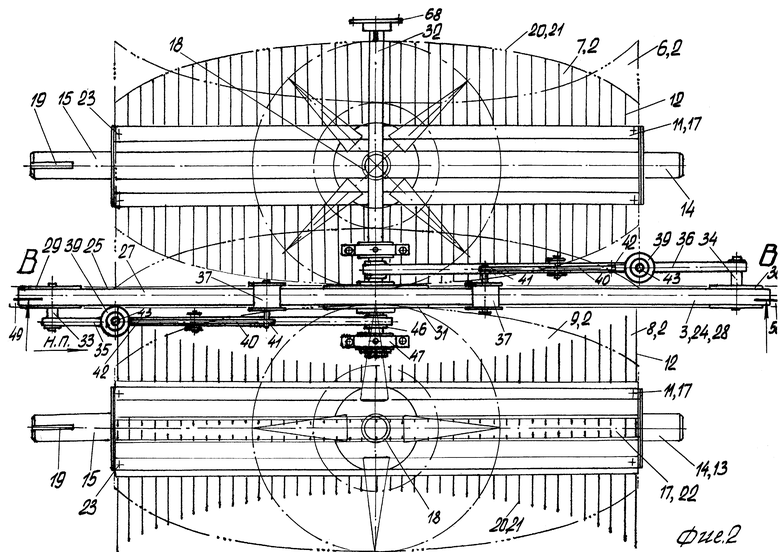

На фиг.2 - то же, вид в плане.

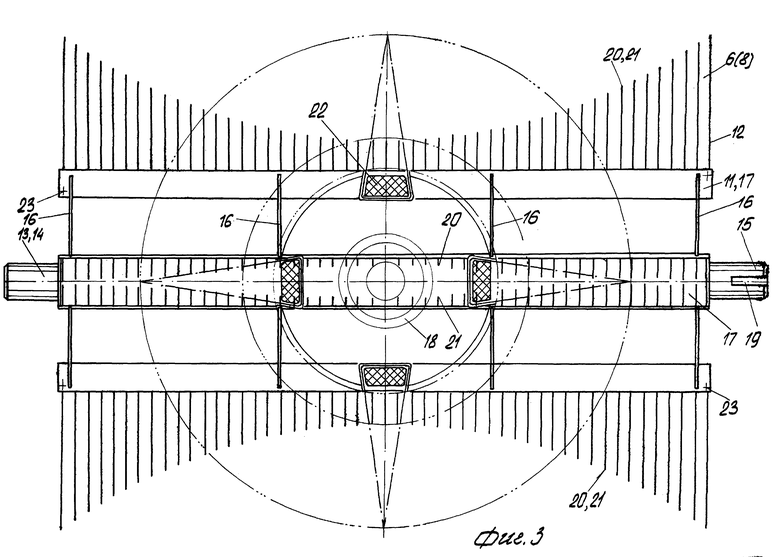

На фиг.3 показан верхний валец фрезерного барабана для удаления пробки и луба с поверхности корня солодки с наложенным поперечным сечением в средней части вальца.

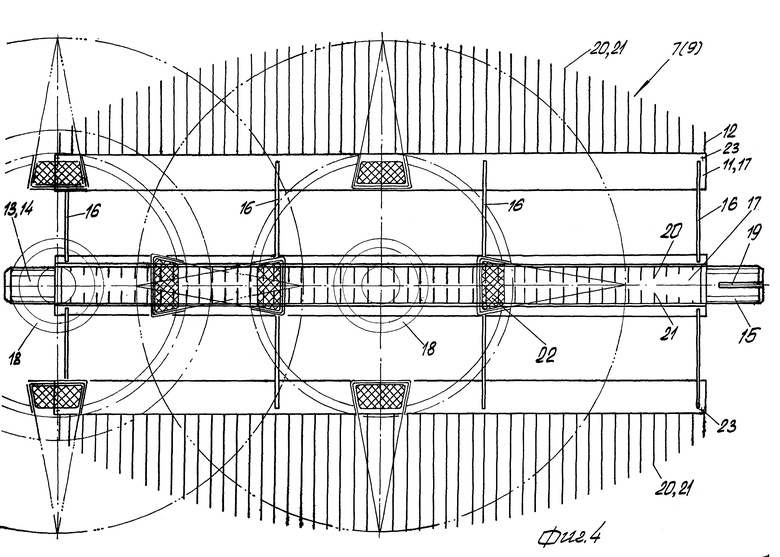

На фиг.4 - нижний валец фрезерного барабана для удаления пробки и луба с поверхности корней и корневищ солодки с наложенными поперечными сечениями в средней и на концевой частях вальца.

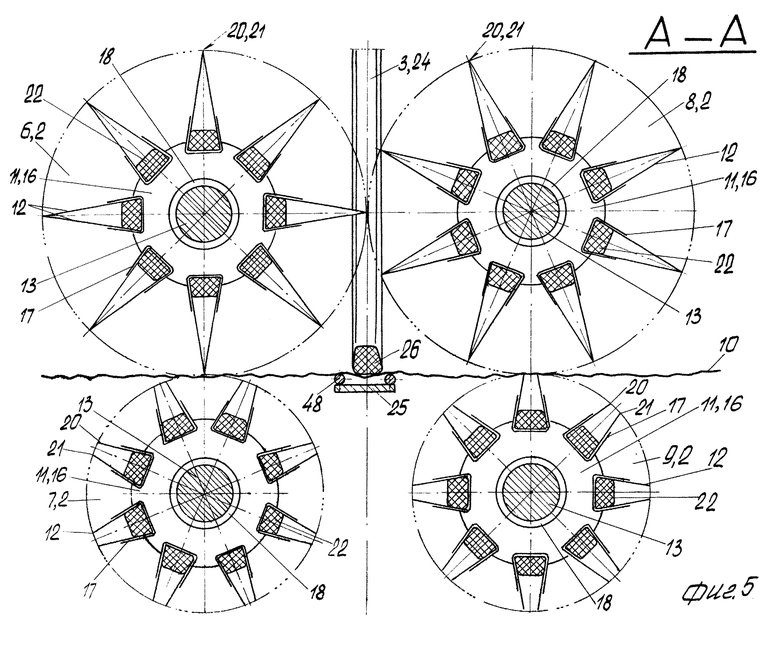

На фиг.5 - сечение А-А на фиг.1, поперечные сечения фрезерного барабана и части механизма перемещения и вращения корней со стороны подачи корневой массы машины.

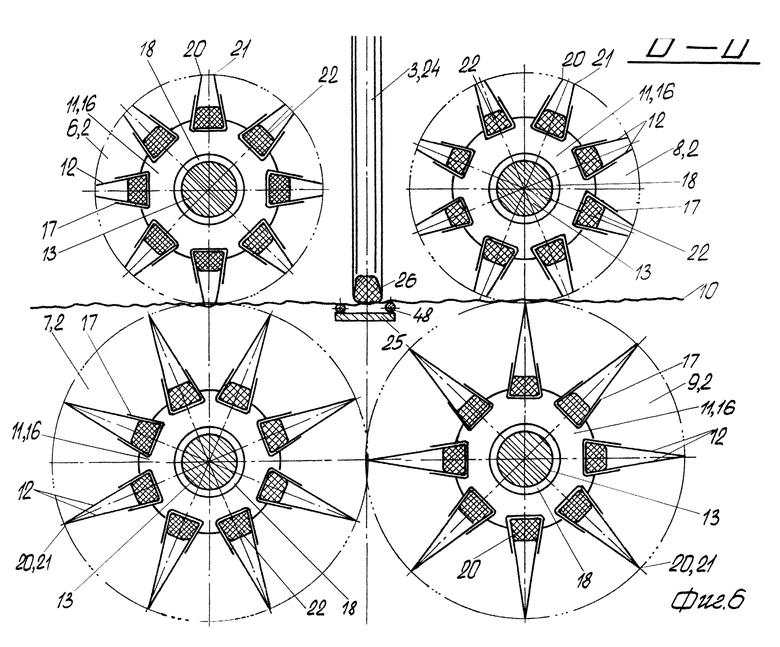

На фиг.6 - сечение Б-Б на фиг.1, поперечные сечения фрезерного барабана и механизма перемещения и вращения корней солодки в средней части машины.

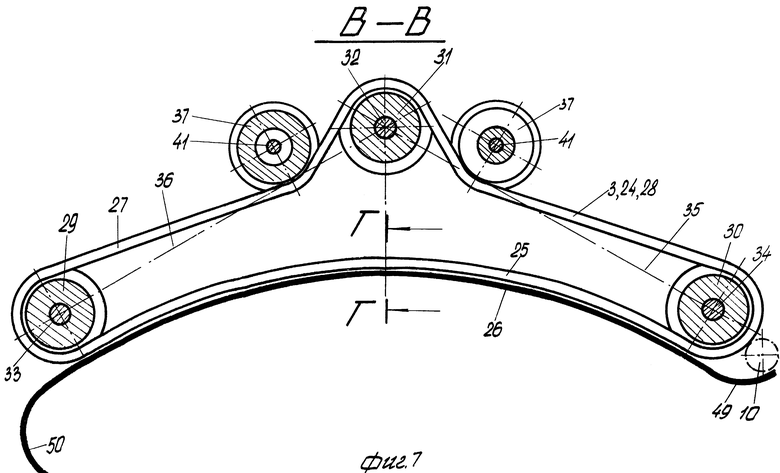

На фиг.7 - сечение В-В на фиг.2, продольные сечения механизма перемещения и вращения корней и опорного стола.

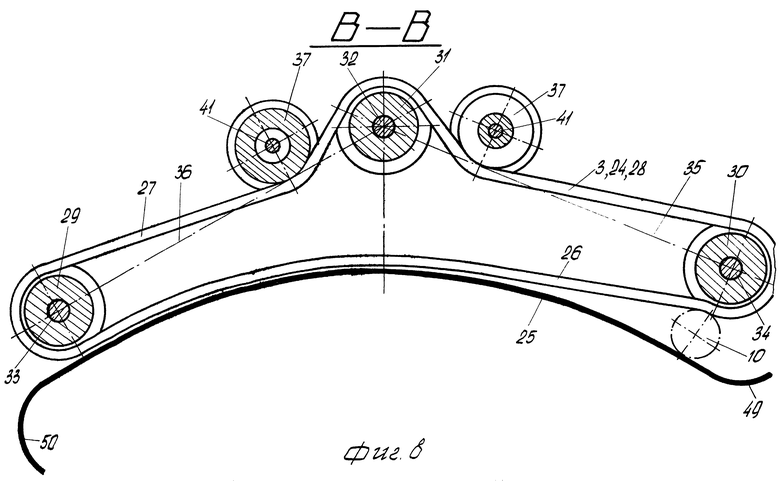

На фиг.8 - сечение В-В на фиг.2, то же, при захвате корня солодки передним ведомым шкивом механизма перемещения и вращения.

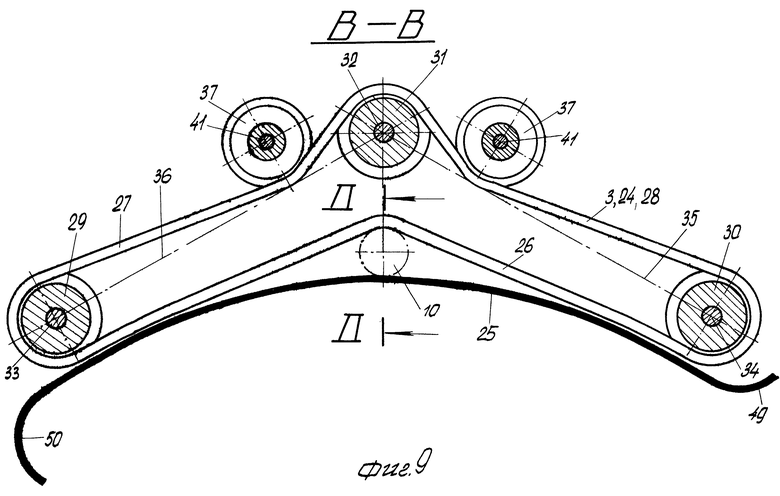

На фиг.9 - сечение В-В на фиг.2, то же, при перемещении корня в средней части опорного стола.

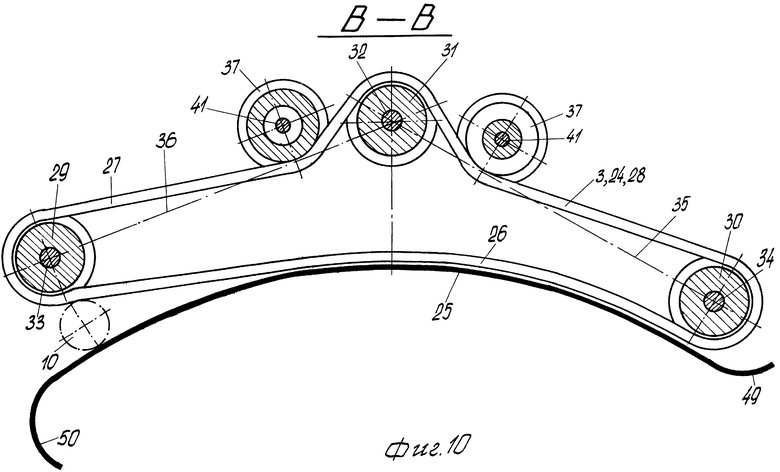

На фиг. 10 - сечение В-В на фиг.2, при перекатывании корня задним ведомым шкивом механизма перемещения и вращения корней солодки.

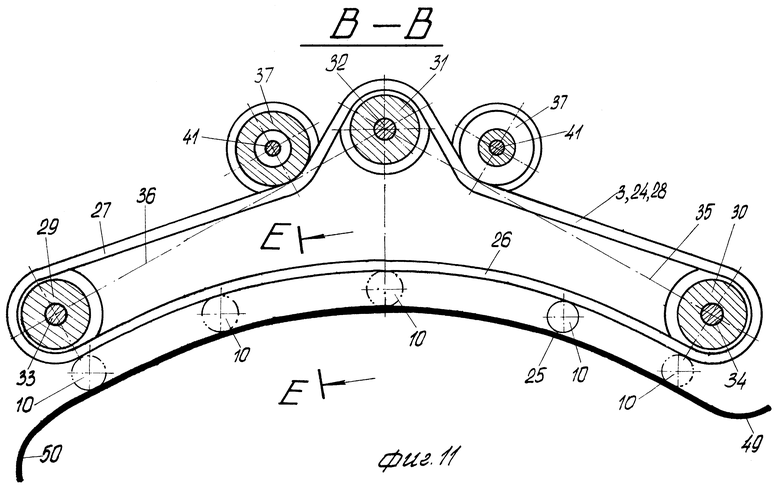

На фиг. 11 - сечение В-В на фиг.2, то же, при равномерной подаче корней на поверхность рабочего стола механизмом перемещения и вращения корней и корневищ солодки.

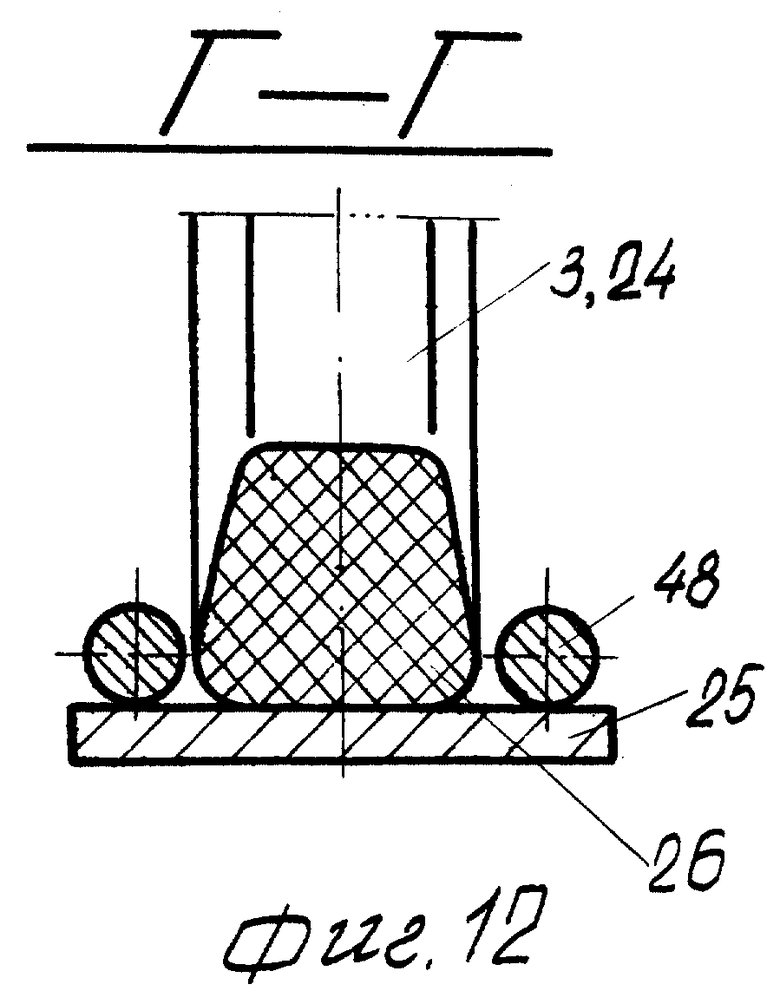

На фиг. 12 - сечение Г-Г на фиг.7, исходное положение ремня подавателя над рабочим столом.

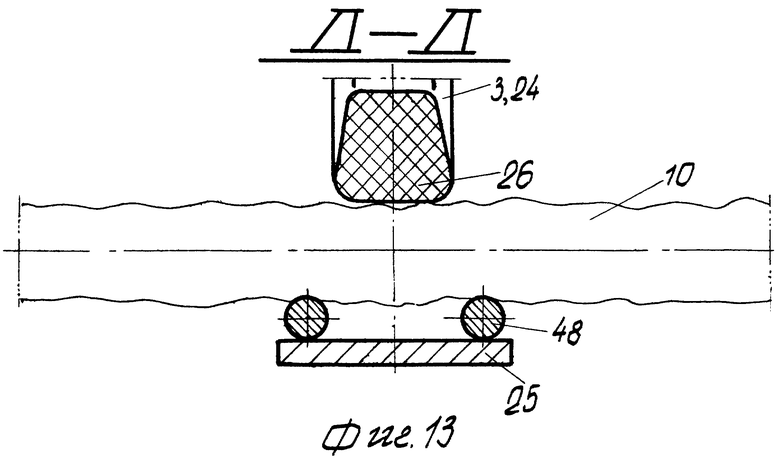

На фиг. 13 - сечение Д-Д на фиг.9, положение корня при его перемещении качением по направляющим опорного стола.

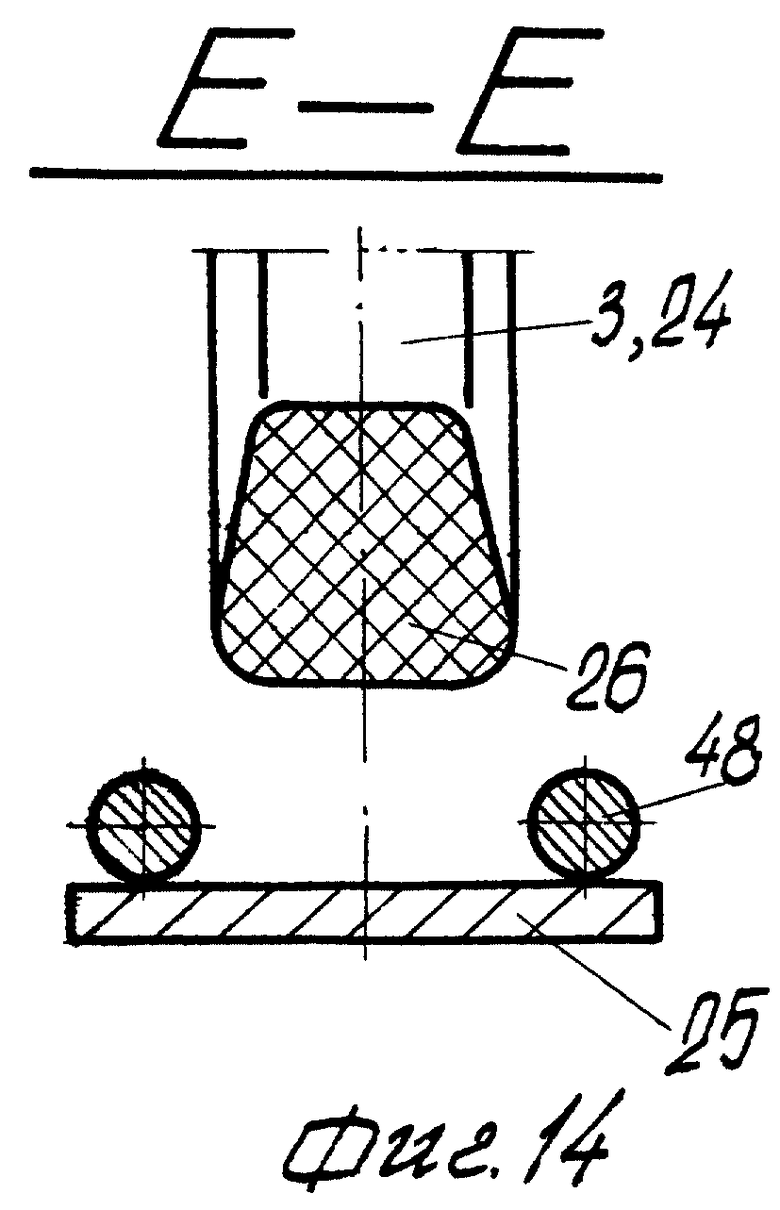

На фиг. 14 - сечение Е-Е на фиг. 11, положение клинового ремня над опорным столом при непрерывной подаче корней солодки.

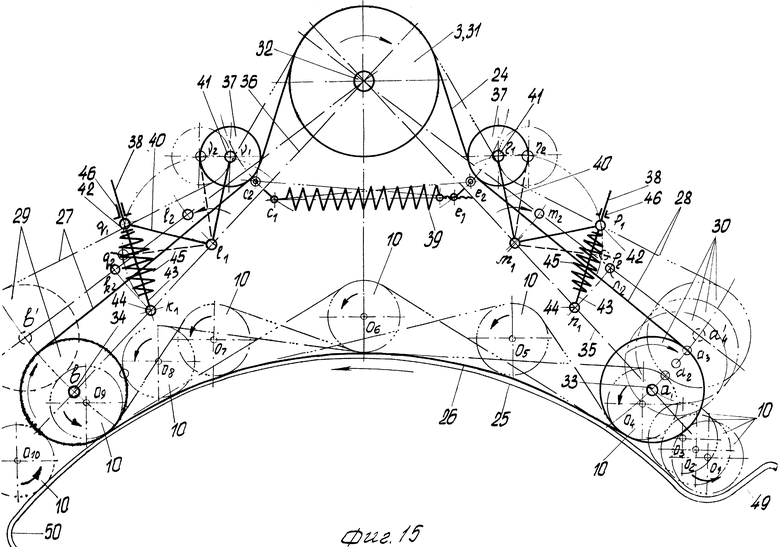

На фиг. 15 - кинематическая схема привода механизма перемещения и качения корней и корневищ солодки и положения переднего и заднего ведомых шкивов при транспортировке корней и корневищ солодки по длине опорного стола.

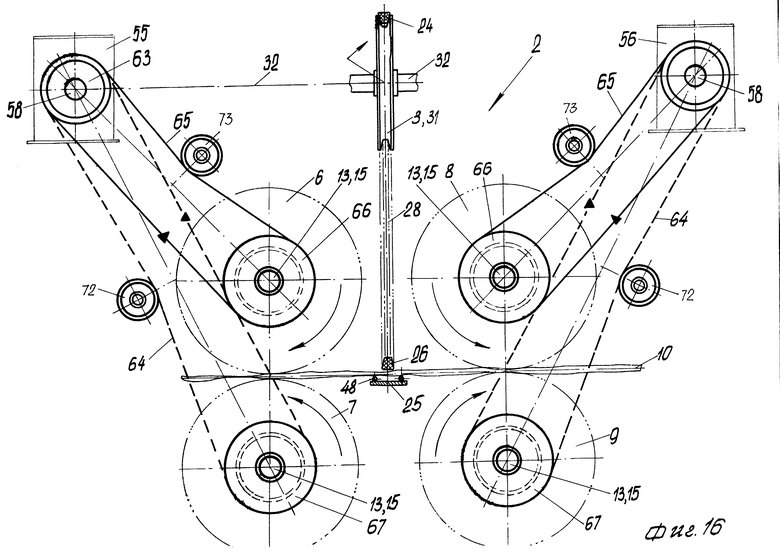

На фиг. 16 представлена кинематическая схема привода механизма перемещения и качения корней и вальцов (на виде машины сзади).

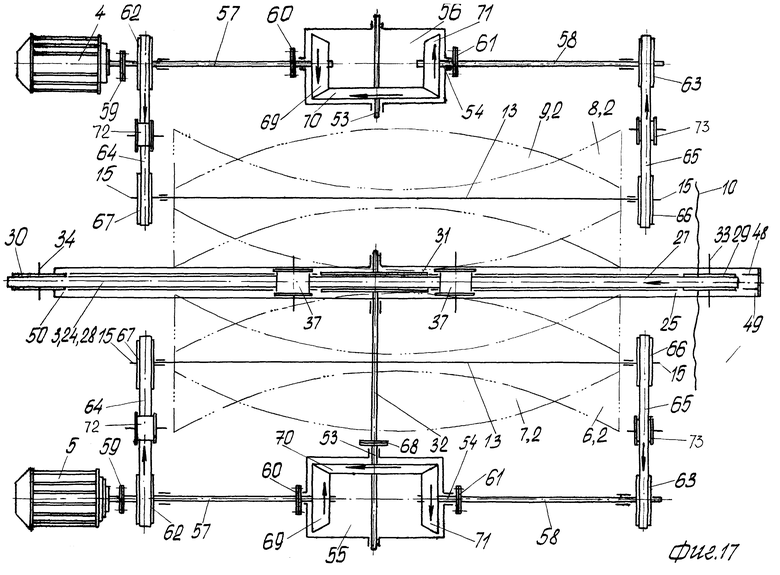

На фиг. 17-то же, на виде машины в плане.

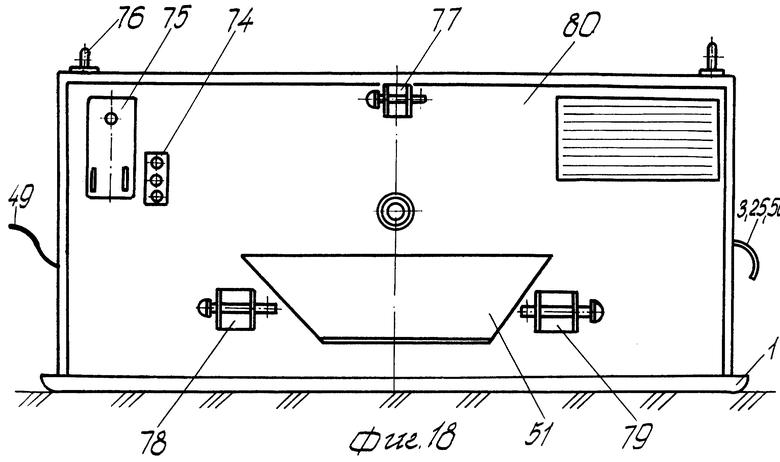

На фиг. 18 показан общий вид машины для обработки корней и корневищ солодки, вид слева.

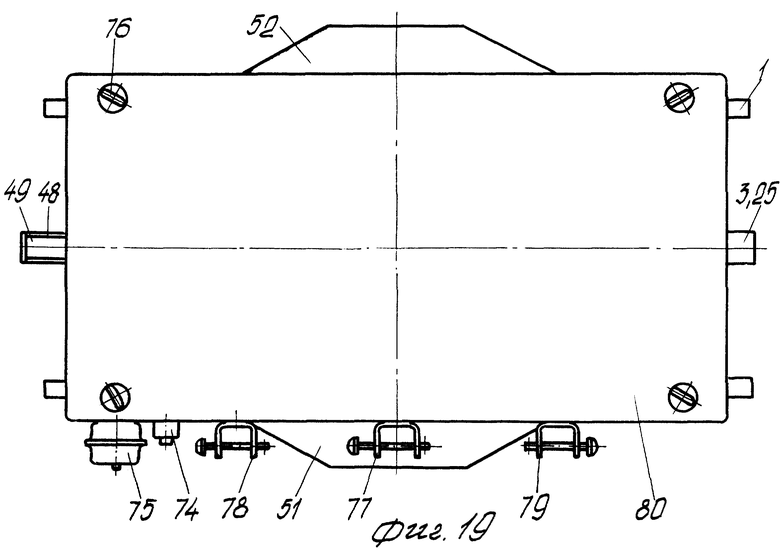

На фиг. 19 - то же, вид в плане.

Сведения, подтверждающие возможность осуществления изобретения, заключаются в следующем.

Машина для обработки корней и корневищ солодки представлена моноблоком и содержит раму 1, механизм 2 подачи и одновременного вращения вокруг осей корней разной величины, приводы 3, 4 и электромоторы 5, встречно вращающиеся вальцы 6, 7, 8 и 9, оси которых ориентированы параллельно направлению подачи, ортогонально и перекрестно к осям корней 10. В каждой паре с возможностью встречного вращения и установленных друг над другом вальцов 6, 7 и 8, 9 приданы формы: верхним вальцам 6 и 8 - катеноида, нижним вальцам 7 и 9 - бочки. Образующими поверхностей вращения вальцов 6-9 служит однотипная цепная линия.

Каждый из вальцов 6-9 имеет силовой каркас 11 и закрепленные на нем рабочие элементы 12. Силовой каркас 11 образован валом 13 с короткой цапфой 14 и длинной цапфой 15, равномерно распределенными по длине вала 13 фланцами 16, на периферийных частях которых с равным смещением друг от друга размещены желобы 17 в сечении Δ-образной формы.

Вал 13 выполнен из холоднотянутого калиброванного круга диаметром 25 мм из Стали 30 ГОСТ 1054-77. Каждый фланец 16 выполнен из листовой стали толщиной 2,0-2,5 мм путем отгиба периферийных участков под сопрягаемые детали - желобы 17 и штамповкой центрального отверстия с посадочным буртиком 18 под размер вала 13. Каждый желоб 17 Δ -образной формы выполнен из листового железа толщиной 1,0-1,2 мм.

На длинной цапфе 15 вала 13 выполнен шпоночный паз 19. Силовые каркасы 11 вальцов 6-9 имеют идентичную конструкцию. Буртики 18 фланцев 16 с поверхностью вала 13 соединены сваркой трением сопрягаемых поверхностей. Короткие цапфы 14 и длинные цапфы 15 с рамой 1 машины шарнирно соединены самоустанавливающимися сферическими радиальными шарикоподшипниками N 11205 разовой смазки и стоечными корпусами. Полости корпусов выполнены сферическими. Желобы 17 силового каркаса 11 размещены в пазах соответствующего профиля на периферийных участках фланцев 16 и с ними соединены контактной сваркой отогнутыми лепестками.

Рабочие элементы 12 образованы расчаленными концами отрезков стального многожильного каната диаметром 6 мм. Каждому отрезку многожильного каната придана Δ -образная форма, при этом концы 20 и 21 отрезка каната расчалены. Длина расчаленных частей не более 12 мм. Рабочие элементы 12 размещены в желобах 17 силового каркаса 11 и зафиксированы в них от радиального и осевого смещений. Фиксатор 22 радиального смещения рабочих элементов 12 в желобах 17 силового каркаса 11 выполнен в виде части ветви клинового ремня. Длина отрезка ремня меньше длины желоба 17. Фиксатор 23 осевого смещения рабочих элементов 12 и клинового ремня - фиксатор 22 - выполнены в виде пары шплинтов, установленных в сквозных отверстиях на концах каждого желоба 17. Свободные концы 20 и 21 рабочих элементов 12 могут быть либо сомкнуты, либо разомкнуты. Рабочие элементы 12 последовательно размещены в желобах 17 и закреплены в них фиксаторами 22. Профиль желоба 17 соответствует профилю клинового ремня фиксатора 22.

Бочкообразные формы вальцов 7 и 9 и формы катеноидов в вальцах 6 и 8 образованы свободными концами 20 и 21 рабочих элементов 12.

Верхние пальцы 6 и 8 имеют форму катеноида. Катеноид - от латинского catena - цепь - поверхность вращения цепной линии около ее директрисы. Любой кусок по площади катеноиды меньше, чем всякая другая поверхность вращения, ограниченная тем же контуром. Директриса цепной линии - прямая, параллельная касательной в вершине цепной линии и лежащая ниже этой вершины на расстоянии "a". Уравнение цепной линии в системе прямоугольных координат y= [a/2]•[ex/a + e-x/a], где x и y - координаты точек по осям X и Y в системе прямоугольных координат: e - основание натуральных логарифмов, число Непера e = 2,7183; a - параметр цепной линии. Уравнение цепной линии в системе гиперболических функций

y = a•ch[x/a], где ch - cosinyc hyperbolicus - косинус гиперболический (см. , например, М.Я.Выгодский. Справочник по высшей математике. М.: Наука, 1977, - 872 с. с илл. - С.829- 833, 591).

Интенсивность воздействия концов 20 и 21 рабочих элементов 12 по длине вальцов 6-9 уменьшается в направлении подачи - к их середине и вновь увеличивается в направлении короткой цапфы 14 на конце вала 13 со стороны схода очищенных корней 10. Рабочие элементы 12 в желобах 17 расположены параллельно оси вала 13 вальца 6 (7, 8, 9). Желобы 17 во фланцах 16 установлены попарно в диаметральных плоскостях силовых каркасов 11 вальцов 6 - 9. Количество пар желобов 17 либо одно, либо два, либо три, но не более четырех. Большое количество пар желобов 17 приводит к усложнению конструкции и не обеспечивает требуемое количество очистки поверхностей корней и корневищ 10 солодки.

Диаметры описанных окружностей по концам 20 и 21 рабочих элементов 12 в середине и по краям вальца 7 (9) бочкообразной формы относятся как 1:0,8. Установленные в желобах 17 силовых каркасов 11 рабочие элементы 12 в вальцах 7 и 9 бочкообразной формы и в вальцах 6 и 8 в форме катеноида выполнены взаимозаменяемыми.

Нижний валец 7 (9) имеет бочкообразную форму, которая образована вращением цепной линии вокруг оси, параллельной касательной к вершине цепной линии и лежащая выше этой вершины на расстоянии больше "a".

Для верхних вальцов 6 и 8 характерно то, что диаметр описанной окружности свободных концов 20 и 21 рабочих элементов 12 уменьшается со стороны длинной цапфы 15 и уменьшается к середине вала 13 силового каркаса 11 и вновь увеличивается в направлении к короткой цапфе 14.

Для нижних вальцов 7 и 9, имеющих бочкообразную форму, очевидно то, что диаметр описанной окружности свободных концов 20 и 21 рабочих элементов 12 в средней части вала наибольший, а на концевых участках со стороны цапф 14 и 15 - наименьший. При совмещении поверхностей вальцов 6, 7 и 8, 9 путем последующего параллельного приближения валов 13 свободные концы 20 и 21 рабочих элементов 12 смыкаются в вертикальной плоскости сопряжения по цепной линии, представленной на фиг. 1 и описываемой уравнением

y = a•ch (x/a)

Механизм 3 подачи и одновременного вращения вокруг осей корней 10 солодки установлен между парами вальцов 6, 7 и 8, 9 и выполнен в виде бесконечного транспортера 24, установленного над рабочим столом 25, поверхность которого в направлении подачи образована прямой, параллельной оси корня 10 и перемещаемой по направляющей в виде упомянутой цепной линии.

Бесконечный транспортер 24 образован замкнутой ветвью клинового ремня, рабочий участок 26 которого сопряжен с поверхностью рабочего стола 25. Ведущая и ведомая ветви 27 и 28 клинового ремня транспортера 24 размещены на двух ведомых шкивах 29 и 30 и одном ведущем шкиве 31, установленном на приводном валу 32. Ведомые шкивы 29 и 30 на полуосях 33 и 34 размещены со смещением в бок от его оси вращения и связаны с ним посредством шарнирно соединенных штанг 35 и 36. Каждая из штанг 35, 36 снабжена натяжным роликом 37 и механизмом 38 силового нагружения. Штанги 35 и 36 взаимно связаны упругим элементом, например пружиной растяжения 39. Механизм 38 силового нагружения выполнен в виде двуплечего рычага 40. Один конец 41 рычага 40 снабжен натяжным роликом 37. Второй конец 42 рычага 40 связан со штоком 43. Шток 43 нижним концом соединен осью 44 и кронштейнами в виде пары проушин со штангой 35, 36. Верхний конец штока 43 соединен со вторым плечом 42 рычага 40 посредством силовой пружины 45 (пружины сжатия) и фасонной гайки 46. Ведущий шкив 32 и втулки шарниров верхних концов штанг 35 и 36 размещены между парой подшипников качения в стоечных корпусах 47 приводного вала 32 механизма 3 подачи и одновременного вращения вокруг осей корней 10 солодки разного диаметра и длины. Штанги 35 и 36 выполнены взаимозаменяемыми. Приводной вал 32 установлен в стоечных корпусах 47 радиальных подшипников качения разовой смазки, смонтированных на раме 1 машины.

Рабочий стол 25 выполнен из стальной полосы шириной 40 мм и толщиной 3 мм. На поверхности полосы прерывистыми сварными швами закреплен стабилизатор 48 курса корня 10 при его качении. Рабочий стол 25 снабжен, кроме стабилизатора 48 курса корня 10 солодки, приемным лотком 49 и сбрасывателем 50. Стабилизатор 48 курса корня 10 выполнен в виде пары равновеликих прутков, закрепленных прерывистыми сварными швами над столом 25 по его краям. Прутки стабилизатора 48 взаимно смещены на ширину клинового ремня бесконечного транспортера 24. Каждый пруток стабилизатора 48 курса корня 10 солодки представлен стальной катанкой или проволокой диаметром 7-9 мм. Прутки взаимно смещены и сварными швами закреплены вдоль боковых кромок с внешней стороны полосы. В исходном положении рабочий участок 26 транспортера 24 лежит на поверхности рабочего стола 25 между парой прутков стабилизатора 48 курса корня 10. Рабочий стол 25 снабжен лотками 51 и 52 для вывода измельченных и пылеватых частиц луба, пробки и одревесневшей массы корней и корневищ солодки за пределы рамы 1 машины.

Каждая пара встречно вращающихся вальцов 6, 7 и 8, 9 и механизма 3 подачи и одновременного вращения вокруг осей корней 10 разной величины снабжена индивидуальными синхронизированными приводами 3, 4. Привод каждой пары вальцов 6, 7 (8, 9) имеет электродвигатель 5, снабженный двумя выходами 53 и 54 конический редуктор 55 (56) и промежуточные валы 57 и 58, взаимно соединенные цепными муфтами 59, 60 и 61 и снабженными ведущими шкивами 62 и 63 клиноременных передач 64 и 65. Ведомые шкивы 66 клиноременных передач 65 привода вальцов 6 и 8 установлены со стороны подачи - приемного лотка 48 для верхней пары вальцов 6 и 8, а со стороны схода - сбрасывателя 50 для нижней пары вальцов 7 и 9 - шкивы 67 клиноременных передач 64. Приводной вал 32 транспортера 24 кинематически соединен с одним из выходов 53 конического редуктора 55. Выходной вал редуктора 55 с приводным валом 32 соединен цепной муфтой 68. Каждый из конических редукторов 55(56) имеет одну ведущую 69 и две ведомые разновеликие конические шестерни 70 и 71, при этом число зубьев одной из ведомых шестерен 71 равно числу зубьев ведущей шестерни 69. Этим достигается разное направление на выходах 53 и 54 и разная частота вращения валов 32 и 58. Натяжение ведомых ветвей в клиноременных передачах 64 и 65 обеспечивается натяжными роликами 72 и 73. Электродвигатели 5 приводов 3,4 соединены параллельно в электрическую переходную цепь напряжением 380 В и частотой 50 Гц посредством реверсивной кнопочной станции 74 магнитного пускателя 75. Машина снабжена экранированным кабелем с разъемной вилкой для подсоединения к электрической сети.

Кроме этого машина снабжена рым-болтами 76, установленными на верхней части рамы 1. Рым-болтами 76 производится погрузка машины при транспортировке автотранспортом к месту ее эксплуатации. Рама машины снабжена кронштейнами навески 77, 78 и 79 для транспортировки на тягах гидронавесной системы трактора, предпочтительно колесных тракторов класса тяги 0,6-1,4. Путем несложной переналадки узлами из комплекта ЗИП машины привод машины осуществляется от ВОМ колесного трактора с частотой вращения 9 с-1 (540 об/мин). Машина снабжена капотом 80, придающим ей современный дизайн.

Машина работает следующим образом.

Корневую массу солодки (Glycyrrhiza glabra L., Glycyrrhiza uralensis Fisch) в условиях Нижнего Поволжья заготавливают машиной для добычи корней солодки МДК-1,1 в агрегате с колесным трактором Т-150К класса тяги 3,0. Корни и корневища подвергают мойке для удаления минерального сора и сушке с температурой теплоагента не более +65oC. Высушенные корни с влажностью не выше 14% подвергают нормализации по длине, равной одному из габаритов тары или контейнера. Диаметр кондиционных корней солодки варьирует в диапазоне от 7 до 150 мм. Рабочий, обслуживающий машину, перед началом работы гибким кабелем соединяет электродвигатели 3 и 4 с внешним источником питания. Запустив кнопочной станцией 74 электродвигатели 3 и 4, проверяет нормальную работу всех узлов машины и в случае необходимости проводит регулировки согласно инструкции по эксплуатации машины для обработки корней и корневищ солодки. Неочищенный корень 10 средней частью укладывает на приемный лоток 48 рабочего стола 25. За счет кривизны приемного лотка 48 корень 10 любого диаметра попадает в зону работы ведомого шкива 30 и рабочего участка 26 клинового ремня бесконечного транспортера 24. Рабочим участком 26 ремня транспортера 24 корень 10 прижимается к пруткам стабилизатора 48. Корень 10 транспортером 24 перекатывается по пруткам стабилизатора 48 и одновременно перемещается по поверхности рабочего стола 25. Продольная ось корня 10 благодаря стабилизаторам 48 стола 25 сохраняет ортогональное положение к направлению подачи. Механизм 2 подачи обеспечивает равномерное перемещение корня по криволинейной поверхности стола 25 в направлении от приемного лотка 49 к сбрасывателю 50. Одновременно с этим встречно вращающимися концами 20 и 21 рабочих элементов 12 вальцов 6-9 поверхность каждого корня 10 подвергается воздействию, благодаря которому кора и луб отделяются с одревесневшей части корня.

Выполнение вальцов 7 и 9 бочкообразной формы и вальцов 6 и 8 в форме катеноидов обеспечивает дифференцированное воздействие концов 20 и 21 канатов рабочих элементов 12 на поверхность очищаемого корня 10. Мелкие частицы коры, луба и одревесневшей части корня из под вальцов 6-9 выводятся лотками 51 и 52 за пределы машины. Неочищенную часть корня длиной 45-50 мм, находящуюся под рабочим участком 26 транспортера 24 и столом 25, обрабатывают повторным пропуском, перехватив корень очищенным участком. При завершении технологических операций поверхность корней подвергают визуальной проверке. Для медицинских целей на поверхности корней солодки общая площадь неочищенных участков не должна превышать 3% от поверхности корня. Очищенные корни укладывают в тару, маркируют и снабжают сертификатом качества на основе глубоких химических анализов. Отходы после обработки корней направляют в качестве кормовых добавок при производстве силоса, сенажа и брикетов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРЕЗКИ КОРНЕЙ СОЛОДКИ | 1999 |

|

RU2151485C1 |

| УСТАНОВКА ДЛЯ ОТДЕЛЕНИЯ ПРОБКИ И ЛУБА С КОРНЕВОЙ МАССЫ СОЛОДКИ | 1999 |

|

RU2150807C1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ВЕРХНЕГО СЛОЯ С КОРНЕЙ И КОРНЕВИЩ ЛАКРИЦЫ | 1999 |

|

RU2150809C1 |

| МАШИНА ДЛЯ ДОБЫЧИ КОРНЕЙ И КОРНЕВИЩ ЛАКРИЦЫ В ЕСТЕСТВЕННЫХ ЗАРОСЛЯХ И НА ПЛАНТАЦИЯХ КУЛЬТУРЫ СОЛОДКИ GLYCYRRHIZA GLABRA L. И GLYCYRRHIZA URALENSIS FISCH | 1999 |

|

RU2156561C1 |

| МАШИНА ДЛЯ ДОБЫЧИ КОРНЕЙ СОЛОДКИ | 1997 |

|

RU2125785C1 |

| ОЧИСТИТЕЛЬ КОРНЕЙ СОЛОДКИ | 1999 |

|

RU2151484C1 |

| БИТЕР ДЛЯ УДАЛЕНИЯ ПРОБКИ И ЛУБА С КОРНЕЙ СОЛОДКИ | 1999 |

|

RU2151483C1 |

| АППАРАТ ДЛЯ ОТДЕЛЕНИЯ ПРОБКИ И ЛУБА ЛАКРИЧНОГО КОРНЯ | 1999 |

|

RU2150808C1 |

| СПОСОБ СОЗДАНИЯ ДОЛГОВРЕМЕННЫХ ПЛАНТАЦИЙ КУЛЬТУРЫ СОЛОДКИ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2154930C1 |

| МАШИНА ДЛЯ ДОБЫЧИ КОРНЕЙ СОЛОДКИ | 1997 |

|

RU2116715C1 |

Машина содержит попарно установленные с возможностью встречного вращения вальцы, оси которых ориентированы параллельно направлению подачи, ортогонально и перекрестно к осям корней. В каждой паре установленных друг над другом вальцов приданы формы: верхнему вальцу - катеноида, нижнему вальцу - бочки, образующими поверхностей вращения которых служит однотипная цепная линия. Установленный между парами вальцов механизм подачи и одновременного вращения вокруг осей корней выполнен в виде бесконечного транспортера, установленного над рабочим столом. Поверхность стола в направлении подачи образована прямой, параллельной оси корня и перемещаемой по направляющей в виде упомянутой цепной линии. Применение машины позволит повысить производительность и качество очистки поверхности при удалении пробки и луба с одревесневшей части корней солодки. 24 з.п. ф-лы, 19 ил.

y = a • ch[x/a],

где x и y - координаты расчаленных концов рабочих элементов по осям ОХ и OY в системе прямоугольных координат OXY, причем ось ОХ совмещена с осью вращения вальца;

ch - (cosinus hyperbolicus) косинус гиперболический;

а - параметр цепной линии.

| Станок для очистки солодкового корня | 1949 |

|

SU84807A1 |

Авторы

Даты

2000-07-20—Публикация

1999-02-08—Подача