Изобретение относится к области цветной металлургии, в частности к получению алюминия электролизом в криолит-глиноземных расплавах.

Электрический контакт между анодной штангой обожженного анода с анодной ошиновкой достигается путем механического прижатия штанги к ошиновке с помощью специальных винтовых зажимов. Так, например, в зарубежной практике получили распространение зажимы с вертикальным расположением винта. Управление этими зажимами (открывание-закрывание) осуществляется специальными устройствами-манипуляторами, предусмотренными на комплексном кране, осуществляющем обслуживание электролизера. Характерной особенностью этих зажимов является то, что они снимаются и вновь устанавливаются в специальные кронштейны на анодной ошиновке совместно с анодом при его замене и не обслуживаются вручную, что и является их недостатком.

В отечественной алюминиевой промышленности применяются зажимы с горизонтальным расположением винта, которые могут управляться в принципе как манипулятором крана, так и вручную.

Известен зажим по а.с. N 737505, принятый за прототип, отличающийся тем, что для улучшения электрического контакта между штангой анода и анодной ошиновкой в процессе ее перетяжки прижимная колодка подпружинена относительно рычага, отверстия для пальцев, соединяющие колодку с рычагом, выполнены овальными, а на контактирующую со штангой анода поверхность прижимной колодки нанесен электроизолирующий слой.

В этом зажиме, в отличие от зажимов с одной опорой винта, винт имеет две точки опоры в силовом кронштейне, что значительно повысило его надежность. Это позволило бы снизить и усилия прижатия анодной штанги к ошиновке при использовании равнозначных анодных блоков. Однако в современных электролизерах большой мощности на силу тока 150-300 кА применяются тяжелые анодные блоки с размерами в плане 700x1450 мм, 800x1600 мм и другие, более крупные, а также сдвоенные аноды, при этом вес анода в сборе уже составляет 1300-2000 кг. С увеличением размеров анодного блока соответственно возрастают и размеры поперечного сечения анодной штанги. Так, например, анодный блок с размерами 700x1450 мм имеет штангу сечением 140x160 мм. Анодный блок с размерами 800x1600 мм должен иметь штангу сечением 180x160 мм (если сохранить высоту предыдущей штанги 160 мм) или же сечением 140x200 мм с сохранением ее ширины 140 мм (в обоих случаях плотность тока в штанге сохраняется). Оба варианта размеров анодной штанги для этого анода не вписываются в зажим предыдущего анода или по ширине (по первому варианту) или по высоте (по второму варианту).

Отсюда вытекает основной недостаток зажима: он не обладает универсальностью и не может применяться с более крупными анодными блоками, имеющими анодные штанги большего сечения. Особенно это относится к литым деталям (кронштейны и прижимной рычаг). Причиной такого положения является то, что расстояния от оси прижимной колодки до оси силового и упорного кронштейнов в зажиме минимальны (т.е. кронштейны расположены слишком близко к анодной штанге), следовательно отношение этих расстояний составляет минимальную величину (чуть более 1,1). Это значит, что для удержания более тяжелого анода путем прижатия штанги к ошиновке необходимо к винту приложить больший крутящий момент. Так, для анода размером 700x1450 мм этот момент на винте составляет 35 кгс•м, а усилие прижатия штанги к ошиновке более 8 т. Эти значения существенно возрастают с увеличением размеров анодного блока, и обслуживание зажимов вручную, при необходимости, становится невозможным.

Еще один недостаток связан с тем, что прижимная колодка и рычаг изготовлены из обычной углеродистой стали. Это не имеет значения для их прочностных характеристик, но снижает надежность работы зажима, когда рычаг с колодкой находятся в вертикальном (открытом) положении при замене анодов. Часто имеют место случаи, когда рычаг с колодкой падают в закрытое (горизонтальное) положение из-за взаимодействия углеродистой стали с сильными магнитными полями в определенных зонах электролизера (особенно в зоне анодных стояков), а также магнитного поля вокруг анодной штанги от проходящего по нему тока. Это затрудняет работу обслуживающего персонала из-за необходимости удержания рычага с колодкой в вертикальном положении в этих зонах.

Таким образом, отсутствие универсальности, малое соотношение расстояний от оси колодки до осей силового и упорного кронштейнов, а также углеродистая сталь в подвижных элементах зажима (рычаг и колодка) приводят к тому, что:

- изменения размеров анодной штанги влекут за собой переработку элементов зажима и оснастки изготовителя и увеличение стоимости изготовления;

- снижают или полностью исключают возможности ручного обслуживания зажимов, что нежелательно;

- снижают надежность работы зажимов в процессе эксплуатации.

Техническая задача изобретения заключается в универсализации зажима и повышении надежности его работы в процессе эксплуатации.

Решение поставленной задачи состоит в том, что колодка с прижимным рычагом выполнена из антимагнитного материала, при этом колодка установлена на рычаге в положение, при которой отношение расстояний от ее оси до осей силового и упорного кронштейнов составляет 1,2-1,4, а отношение суммы этих расстояний к расстоянию от оси колодки до оси упорного кронштейна составляет 2,2-2,4.

Сущность изобретения поясняется чертежами, на которых изображены:

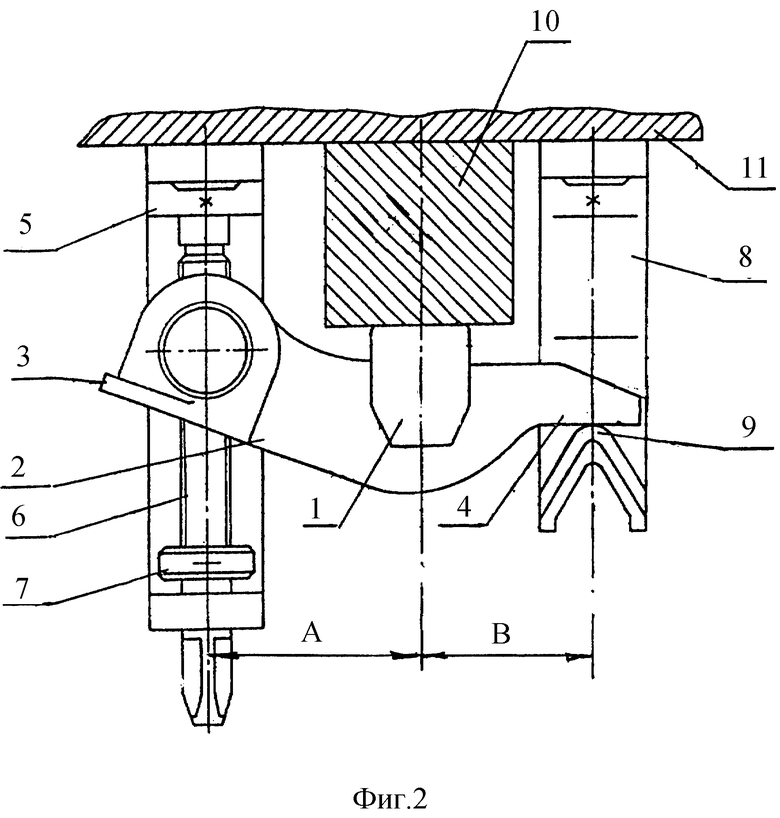

на фиг. 1 - вид контактного зажима с боковой стороны электролизера;

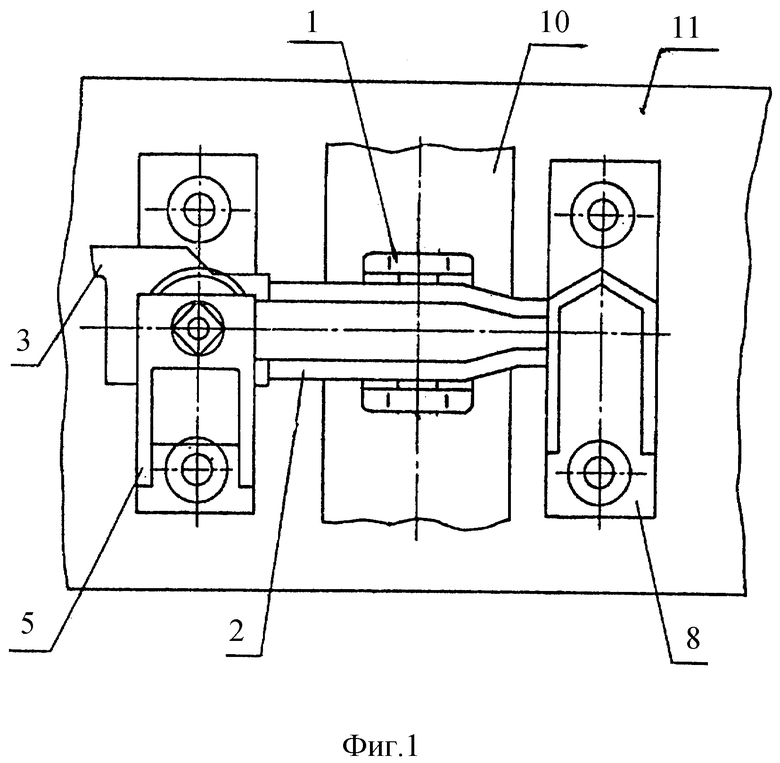

на фиг. 2 - вид контактного зажима в плане.

Изображенный зажим состоит из подпружиненной колодки 1, установленной на прижимном рычаге 2, имеющем на хвостовой части выступ 3, а на противоположном конце оканчивается удлиненным носком 4. Слева от колодки 1 расположен силовой кронштейн 5 с закрепленным в нем винтом 6 с упорным кольцом 7, а справа упорный кронштейн 8 с упором 9. Между кронштейнами 5 и 8 установлена анодная штанга 10, прижатая к анодной ошиновке 11 с помощью прижимного рычага 2 и колодки 1. При установке и закреплении кронштейнов зажима 5 и 8 на анодной ошиновке 11 слева от оси колодки 1 до оси силового кронштейна 5 образуется расстояние "A", а справа от оси колодки до оси упорного кронштейна 8 образуется расстояние "B". Отношение этих расстояний A/B = 1,2-1,4 указывает на то, какую максимальную анодную штангу по ширине (при одинаковой ее высоте) можно установить между кронштейнами 5 и 8 по отношению к имеющейся базовой анодной штанге. Так, если за базу принять (условно) анодную штангу высотой 160 мм, шириной 140 мм, то при A/B=1,4 получим максимальную ширину штанги 140 x 1,4 = 196 мм, которую можно установить в данный зажим. Таким образом, это отношение характеризует зажим с точки зрения его возможностей для установки анодных штанг различной ширины при одной и той же высоте (например, 160 мм), т.е. степень его универсальности. Если взять соотношение  то получим передаточное отношение в рычаге для расчета усилия прижатия штанги к ошиновке.

то получим передаточное отношение в рычаге для расчета усилия прижатия штанги к ошиновке.

Передаточное отношение в рычаге должно находиться в пределах i = 2,2 - 2,4. Это является основной характеристикой зажима как для прочностных расчетов его элементов, так и для определения крутящего момента на винте.

Удлиненный носок 4 на прижимном рычаге 2 позволяет легко перестроить зажим на нужный размер анодной штанги по ширине, так как позволяет увеличить или уменьшить размер между кронштейнами 5 и 8 без изменения размеров каких-либо деталей, но и сохраняя соотношение этих расстояний в пределах 1,2 - 1,4. Так, при расстояниях A и B, равных 190 и 140 мм, отношение равно 1,36, а при расстояниях A и B = 160 и 130 мм отношение равно 1,23, при этом в зажим можно установить анодные штанги шириной от 190 до 140 мм при высоте 160 мм.

Работает контактный зажим следующим образом:

При вращении винта 6 против часовой стрелки (вручную или механизмом крана) прижимной рычаг 2 вместе с колодкой 1 перемещаются вдоль его оси до упорного кольца 7 и, заклиниваясь на его торцевой поверхности, поворачиваются вместе с винтом в вертикальное положение и фиксируются в этом положении на теле силового кронштейна 5 с помощью выступа 3, предусмотренного для этой цели на хвостовике рычага 2. Это - открытое положение контактного зажима, при котором производится замена анода с анодной штангой 10.

При вращении винта 6 по часовой стрелке прижимной рычаг 2 с колодкой 1 поворачиваются вместе с винтом и переходят из вертикального (открытого) положения в горизонтальное (закрытое) положение, при этом рычаг 2 своим носком 4 западает за упор 9 правого упорного кронштейна 8, а колодка 1 располагается напротив анодной штанги 10. При дальнейшем вращении винта 6 рычаг 2 перемещается вдоль оси винта в направлении к анодной ошиновке 11 до соприкосновения колодки 1 с анодной штангой 10, при этом прижимной рычаг 2, двигаясь дальше, сжимает пружину в колодке 1 и после соприкосновения с ней начинает вместе прижимать анодную штангу 10 к анодной ошиновке 11.

Использование антимагнитного материала для изготовления прижимного рычага и колодки исключает взаимодействие этих элементов с магнитными полями электролизера, особенно в зоне анодных стояков, и самопроизвольный переход рычага с колодкой из вертикального (открытого) положения в горизонтальное (закрытое) положение, т. е. повышается надежность работы зажима в процессе эксплуатации.

Введение удлиненного носка на прижимном рычаге позволяет легко перестраивать зажим на ту или иную ширину анодной штанги (при неизменной ее высоте) путем увеличения или сокращения общего размера между осями кронштейнов, без изменения размеров каких-либо деталей. Это позволяет говорить об универсализации конструкции.

Введение отношения A/B = 1,2-1,4, которое входит в основную характеристику зажима i = 2,2-2,4, дает возможность увеличивать или уменьшать величину крутящего момента на винте в зависимости от массы анода в сборе, что позволяет всегда сохранять возможность ручного обслуживания зажима в необходимых случаях.

Изобретение относится к получению алюминия электролизом в криолит-глиноземных расплавах. Контактный зажим содержит силовой кронштейн с винтом, упорный кронштейн, прижимной рычаг с носком и подпружиненную колодку, расположенную между кронштейнами. Колодка и прижимной рычаг выполнены из антимагнитного материала, при этом колодка установлена на рычаге в положение, при котором отношение расстояния от оси до осей силового и упорного кронштейнов составляет 1,2 - 1,4, а отношение суммы этих расстояний к расстоянию от оси колодки до оси упорного кронштейна составляет 2,2 - 2,4. Кроме того, носок прижимного рычага выполнен удлиненным, а величина удлинения от оси упорного кронштейна до конца рычага составляет не менее разности расстояний между осью колодки и осями кронштейнов при значении их отношения 1,4. Зажим обладает универсальностью и повышается надежность его в работе в процессе эксплуатации. 1 з.п. ф-лы, 2 ил.

| Зажим | 1977 |

|

SU737505A2 |

| 0 |

|

SU243192A1 | |

| US 5098530, 24.03.1992 | |||

| БИОЛОГИЧЕСКИ АКТИВНАЯ ДОБАВКА ОБЩЕУКРЕПЛЯЮЩЕГО ДЕЙСТВИЯ | 1999 |

|

RU2147411C1 |

| ШТУЦЕР С РЕГУЛИРУЕМЫМ СЕЧЕНИЕМ | 0 |

|

SU178766A1 |

Авторы

Даты

2000-07-20—Публикация

1999-04-12—Подача