Изобретение относится к области цветной металлургии, в частности к получению алюминия электролизом в криолитглиноземных расплавах.

Известен электролизер с самообжигающимся анодом с верхним токоподводом, описание конструкции которого приведено на стр. 177-185 и на рис. 98-99 "Справочника металлурга по цветным металлам". Издательство "Металлургия", 1971 г. Согласно приведенному описанию в состав анодного устройства электролизера входят анодная рубашка (анодный кожух), анодные штыри с узлом контактирования, анодные шины (анодная ошиновка), закрепленные на анодной раме, основной и вспомогательный механизмы передвижения анода и стойки (опорные конструкции). Анодная рубашка представляет собой царгу прямоугольной формы, в которой происходит формование и спекание анода. Для придания рубашке необходимой прочности и улучшения отвода тепла от угольного анода она снабжена несколькими горизонтальными поясами жесткости, связанными между собой большим числом вертикальных ребер. В верхней части боковые стойки рубашки связаны поперечными балками, которые служат для подвески анода при перетяжке анодной рамы, которая размещается над угольным анодом. В приведенной конструкции анодная рама составляет одно целое с пакетами шин анодного токоподвода, т.е. анодной ошиновки, а анод через токоподводящие штыри подвешен к самой раме. В других конструкциях анодные шины прикреплены к раме снизу так, что анод висит на шинном пакете. Есть и различные другие модификации конструкции анодного устройства, но в любом случае рама должна быть достаточно прочной и жесткой, чтобы не иметь прогибов под воздействием нагрузок от анода. Следовательно, анодная рама имеет достаточно большую ферромагнитную массу.

Анодная рама с подвешенным к ней анодом перемещается в вертикальном направлении с помощью основного и вспомогательного механизмов, при этом оба типа механизмов закреплены на анодной раме, но винты домкратов основных механизмов опираются на неподвижные опорные конструкции, а винты домкратов вспомогательного механизма соединены с анодной рубашкой (анодным кожухом). В процессе эксплуатации домкраты обоих механизмов работают одновременно, но в противоположных направлениях, поэтому положение анодного кожуха по высоте остается неизменным за исключением моментов обжига и пуска электролизера, когда вспомогательный механизм не включается, а опускание и подъем анодной рамы с анодом происходят вместе с анодным кожухом от основного механизма.

Таким образом, все перемещения анодной рамы с закрепленными на ней шинными пакетами, токоподводящими штырями, угольным анодом и анодным кожухом осуществляются сочетанием движений основного и вспомогательного механизмов. По приведенной схеме в настоящее время работают все электролизеры с верхним токоподводом.

К основным их недостаткам необходимо отнести следующее.

- Анодная рама и анодный кожух представляют собой сварные металлоконструкции с большой массой, перемещающиеся в вертикальном направлении вверх-вниз. Так, анодная рама наиболее распространенных в промышленности электролизеров типа С-8Б и С-89БМ составляет около 8 т, а анодный кожух - около 7 т. Перемещение таких ферромагнитных масс вызывает магнитогидродинамические (МГД) возмущения в расплавленном металле электролизера, что является одним из основных факторов, препятствующих повышению его технико-экономических показателей. Расчеты показывают, что основное влияние на МГД-характеристики оказывает анодная рама, которая не образует замкнутую ферромагнитную цепь вокруг больших токов, в отличие от анодного кожуха, образующего замкнутый контур. Получение наилучших МГД-характеристик возможно при исключении из конструкции анодного устройства тяжелой анодной рамы и при неподвижном анодном кожухе, установленном на максимально возможном удалении от расплава в ванне.

- Усложение конструкции анодного устройства из-за применения двух типов механизмов (основного и вспомогательного), каждый из которых содержит по 4 винтовых домкрата и по два электропривода, что, естественно, приводит к рассогласованиям в работе как между типами механизмов, так и между электроприводами в каждом из механизмов, вызывая перекосы анодного массива относительно расплава в ванне.

- На анодном кожухе устанавливают в настоящее время различное оборудование, обеспечивающее технологические нужды процесса электролиза. К ним относится, например, система автоматизированной подачи глинозема (АПГ) с пневмоцилиндрами, трубопроводами сжатого воздуха с пневмооборудованием, система газоотсоса, емкости (бункера) с суточным запасом глинозема с устройствами для их периодической загрузки и прочее оборудование. В условиях перемещающегося вверх-вниз анодного кожуха на величину 100-150 мм трудно осуществлять подвод сетей сжатого воздуха и загрузки глинозема к пневмооборудованию и бункерам АПГ, а также отводить магистраль системы газоотсоса. Для этого приходится применять различные телескопические устройства и гибкие элементы.

Известно анодное устройство алюминиевого электролизера с верхним токоподводом по авторскому свидетельству СССР N 1721050, принятое за прототип. Данное "Устройство" отличается тем, что, с целью повышения удобства обслуживания анода, подвески выполнены с вертикальными замкнутыми пазами, упоры жестко закреплены на винтах домкратов вспомогательного механизма, а винты соединены с подвесками анодного кожуха с возможностью перемещения в пазах подвески в пределах, ограниченных с одной стороны анодной площадкой, закрепленной на внешней раме, а с другой - верхней границей паза подвески.

Из приведенного описания и рисунков видно, что данное "Устройство" содержит две анодные рамы - внутреннюю и внешнюю. Внутренняя рама закреплена на винтах основного механизма подъема анодов, а внешняя соединена со вспомогательными механизмами подъема. При этом домкраты основного механизма подъема анода своими винтами опираются на опорные конструкции, расположенные в торцах электролизера за пределами катодного кожуха.

Работа электролизера с применением данного "Устройства" ничем не отличается от описания аналога. Отличие состоит лишь в выполнении операции по перетяжке анодной рамы из нижнего положения в верхнее без применения дополнительных устройств за счет измененного сочетания движений основного и вспомогательного механизмов. Следовательно, этой конструкции присущи и недостатки, связанные с перемещающейся массивной анодной рамой:

- влияние перемещающихся ферромагнитных масс от сдвоенной анодной рамы с увеличенной массой на МГД-характеристики электролизера увеличивается, что снижает его технологические показатели;

- усложнение конструкции анодного устройства за счет применения сдвоенной анодной рамы;

- при выполнении операции по перетяжке анодной рамы с ошиновкой из нижнего положения в верхнее имеет место довольно длительный промежуток времени, когда анодный кожух не соединен с механизмами подъема и удерживается только за счет усилий припекания его стенок к угольному аноду. Такое явление недопустимо, т.к. при неблагоприятных условиях кожух может просто упасть в электролизную ванну;

- данное "Устройство", как и предыдущий аналог, содержит в своем составе два механизма подъема по 4 винтовых домкрата в каждом. Кроме этого, в торцах катодного кожуха, между электролизерами, расположены опорные конструкции. Такое решение, во-первых, усложняет конструкцию анодного устройства за счет многих винтовых домкратов (по 8 на каждом электролизере), а во-вторых, не позволяет сблизить электролизеры и, тем самым, установить в корпусе большее их количество.

Техническим результатом предложенной конструкции анодного устройства является исключение влияния подвижных ферромагнитных масс в виде тяжелой анодной рамы и анодного кожуха на магнитное поле электролизера, что позволит по произведенным расчетам значительно улучшить МГД-характеристики и повысить выход по току на 3-4% для электролизеров типа С-8Б и С-8БМ мощностью 150-160 кА, получивших наибольшее распространение в отечественной алюминиевой промышленности.

Другим результатом является упрощение конструкции за счет ликвидации анодной рамы и основных механизмов подъема с четырьмя домкратами и двумя электроприводами.

Сущность изобретения состоит в том, что анодное устройство электролизера с самообжигающимся анодом с верхним токоподводом, содержащее неподвижные опорные конструкции, анодный кожух, механизмы подъема и анодную ошиновку с пакетами шин, отличается тем, что анодный кожух и механизмы подъема закреплены на неподвижных опорных конструкциях, а пакеты шин анодной ошиновки соединены с механизмами подъема.

Сущность изобретения поясняется чертежами, на которых изображены:

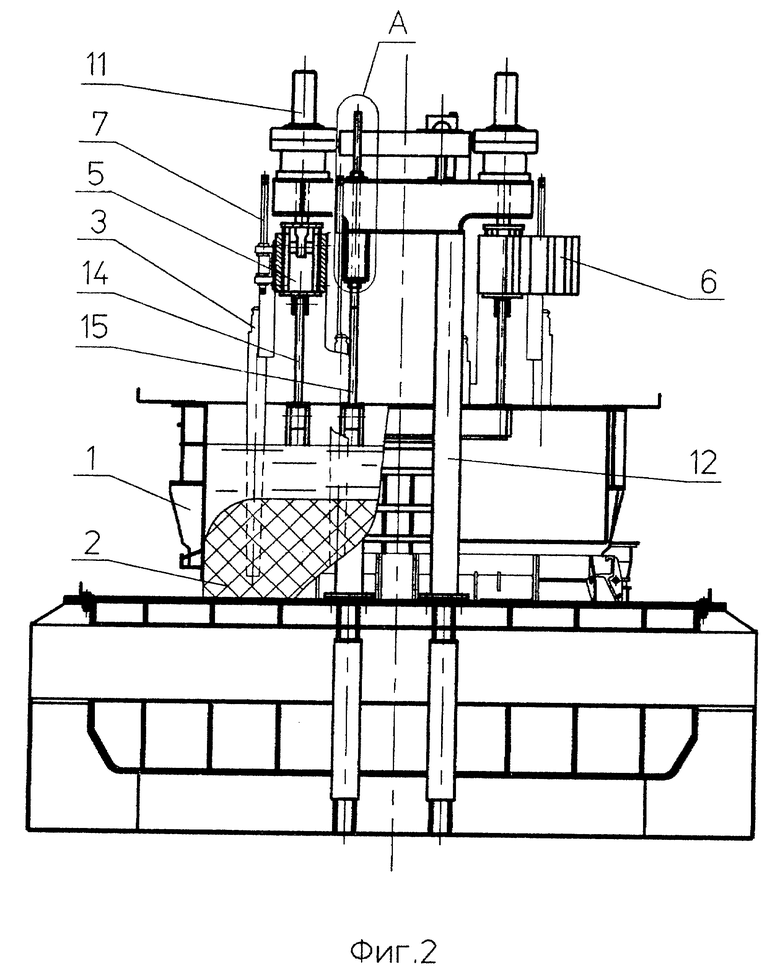

На фиг. 1 - вид анодного устройства с продольной стороны;

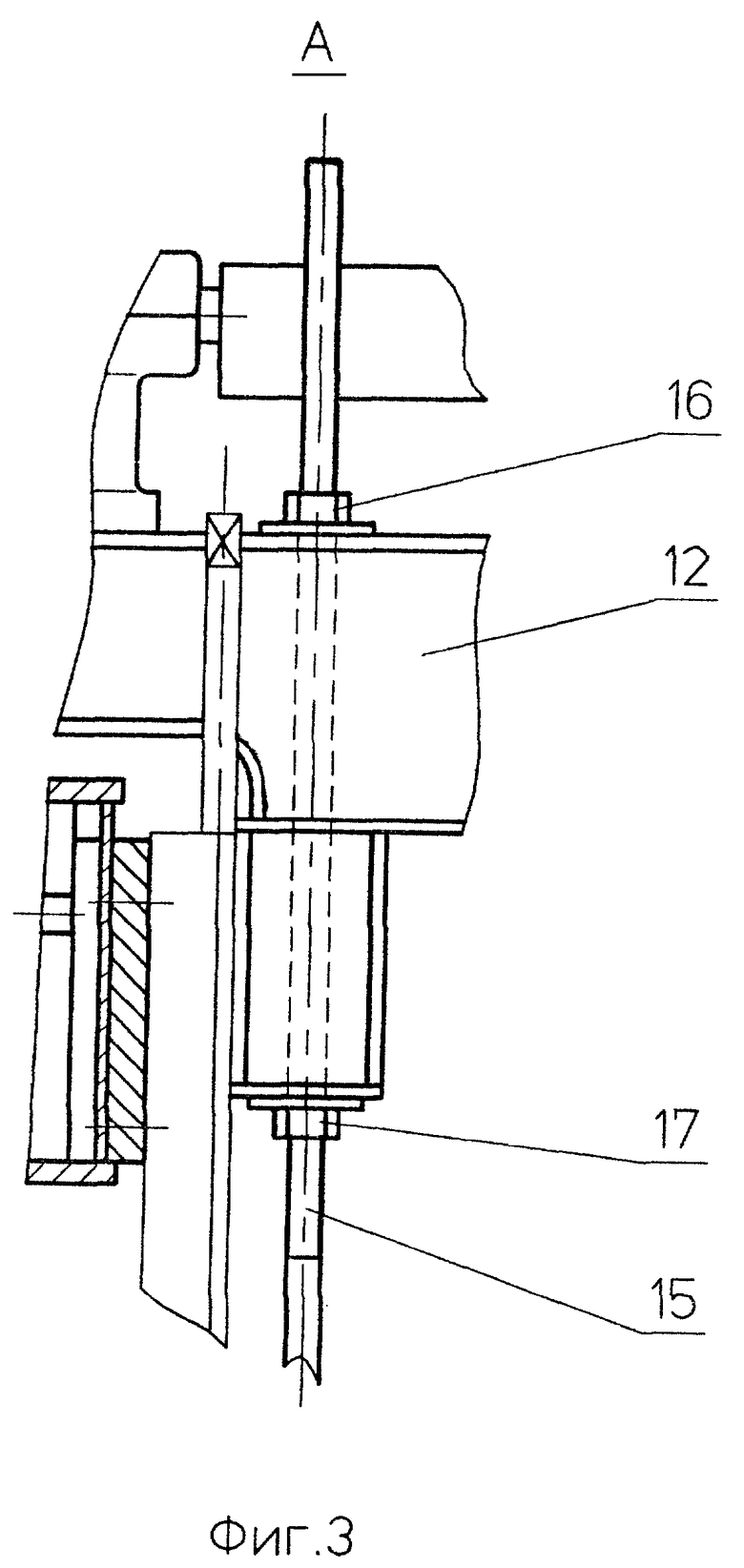

На фиг. 2 - вид анодного устройство с торцевой стороны;

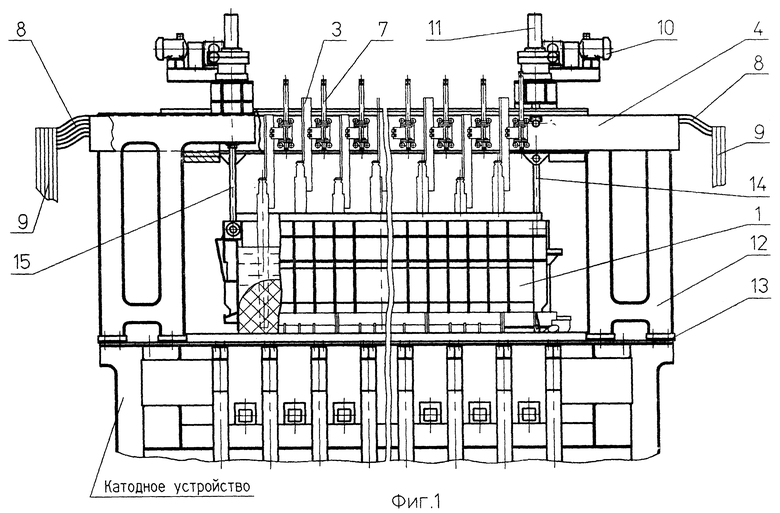

На фиг. 3 - фрагмент А на фиг. 2.

Предлагаемая конструкция анодного устройства состоит из анодного кожуха 1 с угольным анодом 2 и токоподводящими штырями 3, анодной ошиновки 4 с пакетами шин 5 и 6, зажимами 7, пакетами гибких лент 8, анодных стояков 9, механизмов подъема 10 с винтовыми домкратами 11, неподвижных опорных стоек 12 с узлами изоляции 13. Анодный кожух 1 по торцевым сторонам снабжен двумя группами тяг, из которых одна группа состоит из четырех временных тяг 14, а другая - из четырех постоянных тяг 15 с верхними 16 и нижними 17 гайками.

С помощью временных тяг 14 кожух может подвешиваться к пакетам шин 5 и 6 анодной ошиновки 4, а с помощью постоянных тяг 15 и гаек 16 и 17 может подвешиваться на опорных стойках 12. Пакеты шин 5 и 6 анодной ошиновки 4 с зажимами 7, с пакетами гибких лент 8 соединены с винтами домкратов 11 механизмов подъема 10 и перемещаются вверх-вниз. Угольный анод 2 через запеченные в нем штыри 3 с помощью зажимов 7 подвешен к анодной ошиновке 4 и перемещается вверх-вниз внутри анодного кожуха 1.

Для описания работы анодного устройства примем за исходное положение формовку угольного анода и его обжиг. Для этого анодный кожух 1 с помощью временных тяг 14 подвешивают к пакетам шин 5 и 6 анодной ошиновки, а верхние гайки 16 на постоянных тягах 15 выворачивают на некоторое расстояние вверх и включением механизмов подъема 10 опускают анодный кожух в нижнее положение, а постоянные тяги 15 при этом проскальзывают внутри стоек 12. После этого засыпают в кожух анодную массу, устанавливают в нужное положение штыри 3, закрепляют их зажимами 7 на пакетах 5 и 6 анодной ошиновки и начинают формовку и обжиг.

После обжига включением механизмов подъема 10 анодный кожух 1 с угольным анодом 2 поднимают вверх в рабочее положение, закрепляют кожух постоянными тягами 15 с гайками 16 и 17 на опорных стойках 12, снимают временные тяги 14 и анодное устройство готово к эксплуатации в постоянном режиме.

Опускание угольного анода по мере его сгорания производят включением механизмов 10. В этом случае анодный кожух 1 остается неподвижным, так как он закреплен на неподвижных опорных стойках 12, а угольный анод проталкивается вниз внутри кожуха через ошиновку и токоподводящие штыри и от собственного веса, который составляет 60-65 т. Подъем угольного анода вверх производится для регулировки междуполюсного расстояния на незначительную величину (5-10 мм) также механизмами подъема 10.

Перетяжка анодной ошиновки из нижнего положения в верхнее будет осуществляться также механизмами 10 по той же технологии, что существует в настоящее время на заводах.

Необходимо отметить, что прочность пакетов шин анодной ошиновки обеспечивается с помощью стальных листов, вставленных внутрь пакетов, т.е. в этом случае ферромагнитные массы расположены, как бы, "внутри тока" и не оказывают практического влияния на магнитное поле электролизера. Подтверждением этому служит конструкция анодной ошиновки электролизеров обожженными анодами, которые выполнены именно таким образом.

В качестве возможного варианта исполнения предлагаемой конструкции на фиг. 1 и 2 приведен вариант с установкой неподвижных опорных стоек 12 через узлы электроизоляции 13 на торцевых стенках катодного устройства. В этом случае вся конструкция располагается более компактно и расстояние между двумя соседними электролизерами уменьшается. Этот вариант является предпочтительным при новом строительстве.

Возможен вариант с установкой опорных стоек на существующие строительные опорные конструкции, расположенные в пространстве между торцевыми стенками катодных устройств соседних электролизеров. Этот вариант является предпочтительным для модернизации существующих электролизеров без изменения строительных конструкций.

Данное изобретение позволяет минимизировать магнитогидродинамические (МГД) возмущения в расплавленном металле электролизера и обеспечить таким образом увеличение выхода по току на 3-4%.

Изобретение относится к получению алюминия электролизом в криолитглиноземных расплавах. Техническим результатом изобретения является влияния подвижных ферромагнитных масс на магнитное поле электролизера и значительное улучшение его магнитогидродинамических характеристик, что позволит повысить выход по току на 3-4%. Это достигается тем, что анодный кожух и механизмы подъема анодного устройства закреплены на неподвижных опорных конструкциях, а пакеты шин анодной ошиновки соединены с механизмами подъема. 3 ил.

Анодное устройство электролизера с самообжигающимся анодом с верхним токоподводом, содержащее неподвижные опорные конструкции, анодный кожух, механизмы подъема и анодную ошиновку с пакетами шин, отличающееся тем, что анодный кожух и механизмы подъема закреплены на неподвижных опорных конструкциях, а пакеты шин анодной ошиновки соединены с механизмами подъема.

| Анодное устройство алюминиевого электролизера с верхним токоподводом | 1989 |

|

SU1721050A1 |

| ЭЛЕКТРОЛИЗЕР С САМООБЖИГАЮЩИМСЯ АНОДОМ С ВЕРХНИМ ТОКОПОДВОДОМ | 1994 |

|

RU2090658C1 |

| АНОДНОЕ УСТРОЙСТВО ЭЛЕКТРОЛИЗЕРА С ОБОЖЖЕННЫМИ АНОДАМИ | 1992 |

|

RU2006529C1 |

| SU 1786852 A1, 27.10.1996. | |||

Авторы

Даты

2000-09-10—Публикация

1997-12-11—Подача