Изобретение относится к способам регулирования плотности цементных растворов из различных тампонажных материалов в процессе их приготовления в гидросмесителях струйного типа при строительстве нефтяных и газовых скважин.

Известен способ регулирования плотности приготавливаемого раствора, заключающийся в том, что в гидросмесителе получают раствор с повышенной плотностью по отношению к заданной, разжижая дополнительной подачей воды по обводной линии в сбросной ствол, минуя приемную камеру гидросмесителя [1, стр. 168].

Недостатками этого способа являются длительность выхода на заданную плотность, связанную с подбором количества воды, малый диапазон регулирования плотности и неудовлетворительное смешение жидкой и твердой фаз в сбросном стволе.

Известен способ регулирования плотности цементных растворов, заключающийся в том, что раствор, приготавливаемый одним или несколькими цементносмесительными машинами, перед откачиванием в скважину предварительно аккумулируется в осреднительной (накопительной) емкости и усредняется по плотности методом перемешивания [1, стр. 215].

Основным недостатком этого способа является низкое качество приготавливаемого раствора за счет неудовлетворительного смешения компонентов тампонажного раствора и больших колебаний его плотности.

Задачей настоящего изобретения является повышение качества тампонажного раствора за счет повышения эффективности смешения жидкой и твердой фаз и снижения диапазона колебаний плотности в процессе его приготовления.

Сущность настоящего изобретения заключается в том, что в известном способе регулирования плотности цементных растворов из различных тампонажных материалов в гидросмесителях струйного типа, включающим засыпку материала с поддержанием постоянного уровня сухого порошкообразного материала, смешение сухого материала с жидкостью затворения и сброс готового раствора по гидроэлеватору в осреднительную емкость, согласно изобретению сброс раствора осуществляют регулированием разряжения в приемной камере гидросмесителя путем снижения первоначального давления, величину которого выбирают по кривым достижения максимального разряжения в камере гидросмесителя для установленного диаметра насадка, при этом диапазон давлений в зависимости от плотности приготавливаемого раствора и использования стандартных диаметров насадок находится в пределах 3,5-8 МПа.

Известно [2], если диаметр емкости бункера (Дц) равен или больше 3-х диаметров выпускного отверстия (Дв), то расход сыпучего материала определяется выражением:

Gн = Fв[2g•ρкр(P1-P2)],

FB - площадь сечения выпускного отверстия бункера;

G - ускорение силы тяжести;

ρкр - критическая плотность материала; ρкр - это постоянная величина для рассматриваемого материала в момент начала его движения (динамическая плотность);

P1 и P2 - псевдодавления соответственно в емкости и под сыпучим материалом.

Когда высота аэрированного слоя (Z') не более 3 Дц, величина P1 не зависит от величины (Z').

При Р1 = const решающую роль начинает играть Р2, которое зависит от величины разрежения в смесительной камере. Следовательно, коэффициент инжекции сухих материалов при определенных условиях начинает зависеть только от режима работы гидросмесительного устройства.

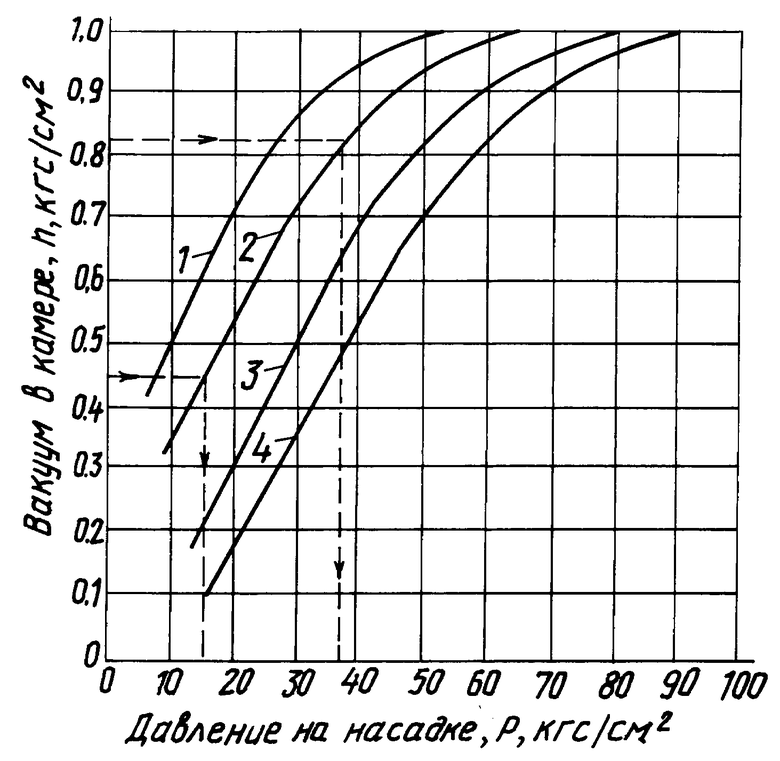

На стенде провели исследования и выявили зависимость разрежения в приемной камере серийного гидросмесителя от давления нагнетания воды для стандартных диаметров насадок (см. чертеж) [1, стр.182].

Из полученных кривых следует, что для всех испытанных диаметров насадок (10, 12, 14 и 16 мм) максимальное разрежение достигается от 3,5 до 8 МПа, при этом большее разрежение при одном и том же давлении достигается при увеличении диаметра насадка.

Способ осуществляют в следующей последовательности. В гидросмесителе устанавливают насадок, диаметр которого соответствует требуемой плотности раствора [1, стр. 182] . По диаметру насадка выбирают по кривым величину давления затворения, при котором обеспечивается максимальный вакуум в приемной камере гидросмесителя.

При выбранных диаметре насадка, давлении затворения и постоянно заполненной воронке гидросмесителя готовят раствор максимальной плотности из используемого тампонажного материала.

В последующем, меняя давление затворения в меньшую сторону, устанавливают расчетную плотность раствора.

Пример. При цементировании одной из скважин в ф. "Кубаньбургаз" для предотвращения заколонных газопроявлений решено было продуктивную зону пласта в интервале 1350-1200 м перекрыть цементным раствором с пониженным водосмесевым отношением при плотности раствора 1,90-1,91 г/см3, а остальной интервал (1200-700 м) - цементным раствором плотности 1,82 г/см3. Для цементирования использовали портландцемент.

Гидросмесительное устройство оборудовали насадок диаметром 14 мм. Процесс затворения начали при давлении подачи жидкости затворения в 3,5 МПа. В момент полного заполнения воронки смесителя цементом на выбросе гидроэлеватора стал поступать раствор плотности 1,90-1,91 г/см3. Снизили давление до 1,5 МПа в осреднитель стал поступать раствор плотности 1,82-1,83 г/см3, что соответствовало лабораторному анализу раствора при водосмесевом отношении 0,5. Весь процесс выхода на расчетную плотность задолжил 1,5 минуты.

Когда в осреднителе объем раствора составил 6 м3 и его усредненная плотность - 1,82 г/см3, приступили к откачиванию раствора в скважину при безостановочном процессе затворения и соблюдении баланса отбора раствора и его поступления в осреднитель. После откачивания 9 м3 раствора в скважину, увеличили давление затворения с 1,5 до 3,5 МПа. С этого момента в осреднитель стал поступать раствор плотности 1,90-1,91 г/см3.

Всего в скважину откачали 9 м3 раствора плотности 1,82-1,83 г/см3 и 5 м3 - плотности 1,90-1,91 г/см3.

Как показала практика предлагаемый способ регулирования плотности позволяет широко варьировать величиной плотности цементного раствора, при этом колебания плотности в процессе всего его приготовления не превышают значений ± 0,01 г/см3.

Применение повышенных режимов затворения значительно улучшает степень смешения компонентов раствора и физико-механического свойства цементного камня.

Источники информации

1. Логвиненко С.В. Цементирование нефтяных и газовых скважин. М., Недра, 1986.

2. Липатов Л.Н. Типовые процессы химической технологии как объекты управления, М., Изд. "Химия", 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГУЛИРОВАНИЯ ПЛОТНОСТИ ТАМПОНАЖНЫХ И ПРОМЫВОЧНЫХ РАСТВОРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2206706C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТАМПОНАЖНОГО РАСТВОРА | 1996 |

|

RU2106479C1 |

| СПОСОБ ЦЕМЕНТИРОВАНИЯ СКВАЖИН | 2000 |

|

RU2183253C2 |

| СПОСОБ СОЗДАНИЯ МЕЖПЛАСТОВЫХ ИЗОЛЯЦИОННЫХ ПЕРЕМЫЧЕК В ЗАКОЛОННОМ ПРОСТРАНСТВЕ СКВАЖИН | 2001 |

|

RU2196875C1 |

| ГИДРОСМЕСИТЕЛЬ ДЛЯ ПРИГОТОВЛЕНИЯ РАСТВОРОВ | 1999 |

|

RU2150380C1 |

| ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ КРЕПЛЕНИЯ СКВАЖИН И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1998 |

|

RU2161695C2 |

| ОБЛЕГЧЕННАЯ ТАМПОНАЖНАЯ СМЕСЬ | 2001 |

|

RU2186199C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ НЕГЕРМЕТИЧНОСТИ КОЛОННЫ ТРУБ | 1996 |

|

RU2126886C1 |

| ДОЛОТО С ГОРИЗОНТАЛЬНЫМ ПОТОКОМ ЖИДКОСТИ | 1999 |

|

RU2162927C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТАМПОНАЖНОГО РАСТВОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2536075C1 |

Использование: изобретение относится к способам регулирования плотности цементных растворов из различных тампонажных материалов в процессе их приготовления в гидросмесителях струйного типа при строительстве нефтяных и газовых скважин. Сущность изобретения: сброс раствора осуществляют регулированием разрежения в приемной камере гидросмесителя путем снижения первоначального давления, величину которого выбирают по кривым достижения максимального разрежения в камере гидросмесителя для установленного диаметра насадка, при этом диапазон давлений в зависимости от плотности приготавливаемого раствора и использования стандартных диаметров насадок находится в пределах 3,5-8 МПа. Изобретение обеспечивает повышение качества тампонажного раствора за счет повышения эффективности смешения жидкой и твердой фаз и снижения диапазона колебаний плотности в процессе его приготовления. 1 ил.

Способ регулирования плотности цементных растворов из различных тампонажных материалов в гидросмесителях струйного типа, предусматривающий подачу жидкости затворения под давлением, засыпку материала с поддержанием постоянного уровня сухого порошкообразного материала, смешение сухого материала с жидкостью затворения и сброс готового раствора по гидроэлеватору в осреднительную емкость, отличающийся тем, что сброс раствора осуществляют регулированием разрежения в приемной камере гидросмесителя путем снижения первоначального давления, величину которого выбирают по кривым достижения максимального разрежения в камере гидросмесителя для установленного диаметра насадка, при этом диапазон давлений в зависимости от плотности приготавливаемого раствора и использования стандартных диаметров насадок находится в пределах 3,5 - 8 МПа.

| Логвиненко С.В | |||

| Цементирование нефтяных и газовых скважин | |||

| - М.: Недра, 1986, стр.168, 182, 204 - 215 | |||

| Устройство для приготовления раствора | 1983 |

|

SU1168696A1 |

| Устройство для приготовления тампонажных растворов | 1983 |

|

SU1158739A1 |

| Устройство для приготовления тампонажного раствора | 1981 |

|

SU1046470A1 |

| Устройство для приготовления раствора при тампонаже буровых скважин | 1972 |

|

SU478934A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТАМПОНАЖНОГО РАСТВОРА | 1996 |

|

RU2106479C1 |

Авторы

Даты

2000-07-20—Публикация

1998-10-06—Подача