Изобретение относится к нефтяной промышленности и может быть использовано при строительстве нефтяных и газовых скважин.

Известен способ приготовления тампонажных растворов, включающий смешение вяжущего с водой затворения в первой ступени и последующее смешение полученного раствора с утяжеляющей добавкой во второй ступени [1].

Недостатком этого способа являются значительные энергетические затраты из-за применения дополнительных цементировочных агрегатов для осуществления второй ступени затворения и сложность осуществления двухступенчатого процесса приготовления раствора.

Наиболее близким к предлагаемому решению является способ приготовления тампонажных растворов путем затворения смеси вяжущего и сухих компонентов (добавок) водой, при этом затворение осуществляют в вакуумном гидросмесителе, а воду подают при давлении [2].

Недостатком этого способа являются низкие давления затворения (1,2-1,5 МПа), в результате чего имеют место осаждение песка или утяжелителя в приемной емкости, забиваются приемные линии агрегатов, стоящих на отборе раствора, процесс приготовления прерывается, что, как правило, приводит к осложнениям на скважине. Кроме того, этот способ требует предварительного приготовления сухой смеси, что, в свою очередь, значительно повышает экономические затраты и трудоемкость приготовления раствора.

Задачей изобретения является удешевление за счет исключения предварительного приготовления смеси и упрощение процесса приготовления однородного по массе раствора.

Это достигается тем, что в известном способе приготовления тампонажного раствора, включающем смешение в вакуумном гидросмесителе вяжущего, сухой добавки и воды затворения, подаваемой под давлением, согласно изобретения вышеуказанные составляющие тампонажного раствора подают в вакуумный гидросмеситель в заданном соотношении одновременно, причем воду затворения подают под давлением 35-45 кгс/см2.

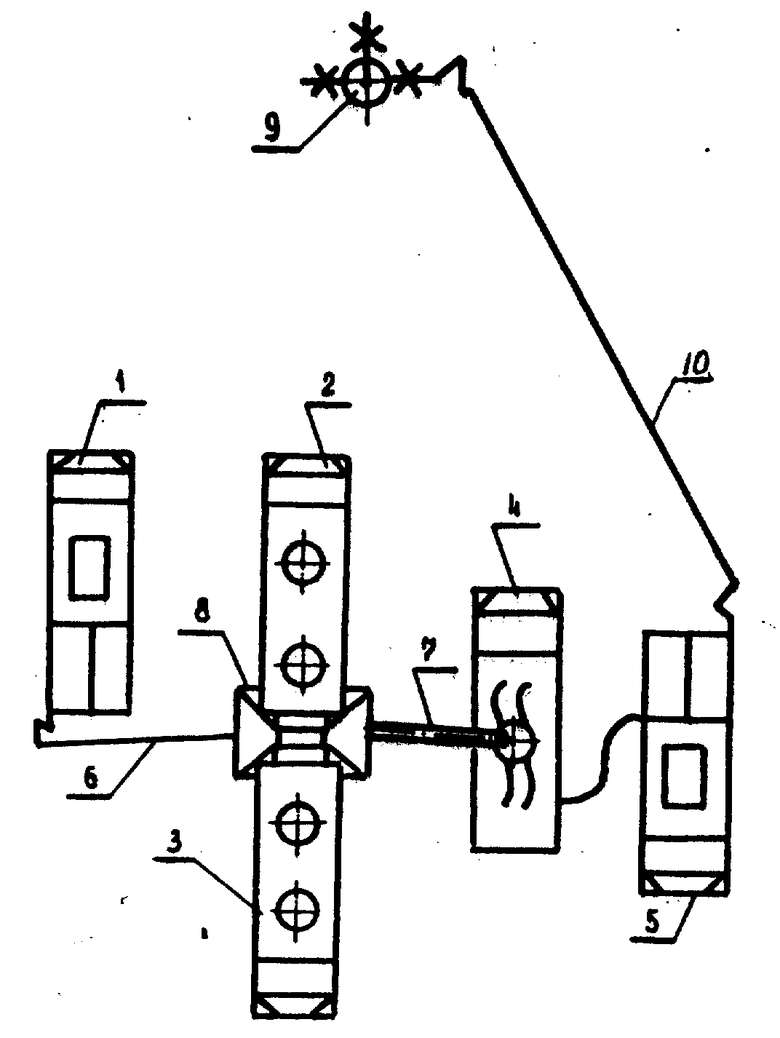

На чертеже представлена принципиальная схема осуществления способа.

Способ осуществляют следующим образом. Цементосмеситель 2 с портландцементом и цементосмеситель 3 с золой-уносом одновременно разгружают в воронку вакуумного гидросмесителя 8. Цементировочный агрегат 1 насосом подает воду под давлением по нагнетательному трубопроводу 6 на вакуумный гидросмеситель 8. Струя воды, выходящая из насадки вакуумного гидросмесителя 8, интенсивно смешивается с сухими компонентами, поступающими из бункеров цементосмесителей 2 и 3, и приготовленный раствор под напором кинетической энергии рабочего потока транспортируется по гидроэлеватору 7 в осреднительную емкость 4. В осреднительной емкости 4 раствор накапливается, усредняется до однородной массы и цементировочным агрегатом 5 откачивается по нагнетательному трубопроводу 10 в скважину 9.

Пример. Для цементирования промежуточной 245 мм колонны, спущенной на глубину 1100 м, используют 20 т цемента и 20 т золы-уноса, которые раздельно загружают в бункеры цементосмесителей 2 и 3. Агрегат 1 марки УНБ 160/40 цементировочным насосом подает под давлением 35-45 кгс/см2 воду затворения на насадок вакуумного гидросмесителя 8, одновременно в воронку вакуумного гидросмесителя 8 на второй скорости цементосмесителей 2 и 3 подают цемент и золу-унос, которые интенсивно перемешиваются в смесительной камере с водой, и готовый раствор по гидроэлеватору 7 поступает в осреднительную емкость 4. В осреднительной емкости 4 раствор накапливают, усредняют до однородной массы и цементировочным агрегатом 5 марки АС-400Д откачивают по нагнетательному трубопроводу 10 в скважину 9.

В практике приготовления цементных растворов повышенной плотности иногда требуется осуществлять доутяжеление раствора, при этом в качестве жидкости затворения используют предварительно приготовленный цементный раствор заниженной плотности [1]. Переход с воды в качестве жидкости затворения на цементный раствор пониженной плотности требует значительных энергетических затрат (как правило, давление затворения больше 50 кгс/см2). Согласно [3] гидропотери на насадке прямопропорциональны плотности раствора:

где ΔPн - гидропотери на насадке;

γ - плотность прокачиваемой жидкости;

αн - коэффициент расхода насадка, который колеблется в пределах 0,67-0,9 [3] ; fн - площадь проходного сечения насадка. В случае применения двухступенчатого затворения пришлось бы в первой ступени готовить раствор плотности не менее 1,6 г/см3, так как дальнейшее понижение плотности раствора невозможно из-за потери стабильности суспензии. Тогда нетрудно подсчитать, что переход жидкости затворения с раствора плотности 1,6 г/см3 на воду плотности 1,0 г/см3 позволит снизить гидропотери в 1,6 раза, что составит порядка 32-37 кгс/см2. На практике рабочее давление наиболее эффективно в пределах 35-45 кгс/см2, так как здесь существенное влияние оказывает коэффициент расхода насадка (αн).

Экспериментальные затворения цемента и цементно-зольной смеси, показали, что максимальное разряжение в смесительной камере вакуумного гидросмесителя достигается при давлении на насадке порядка 35-45 кгс/см2 (оптимальный режим работы вакуумного гидросмесителя, которыми оборудуются отечественные цементосмесители марки 2СМН-20М). При давлении менее 35 кгс/см2 и более 45 кгс/см2 плотность раствора понижается. Если в первом случае с понижением давления падает вакуум в камере смешения и снижается подсос сухого компонента из воронки, то с увеличением давления более 45 кгс/см2, объем жидкости затворения возрастает, а поступление сухого компонента в камеру смешения остается постоянным.

Таким образом, предложенный способ по сравнению с известными обладает тем преимуществом, что на серийном оборудовании без дополнительных капитальных вложений и затрат времени позволяет приготавливать однородные растворы с заданными параметрами без предварительного приготовления сухих смесей.

Эффективность способа заключается в том, что процесс приготовления однородного двухкомпонентного раствора осуществляется без предварительного приготовления сухой смеси, при этом увеличение давления затворения до 35-45 кгс/см2 позволяет значительно улучшить качество приготавливаемого раствора за счет более интенсивного смешения сухих компонентов с водой затворения.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. SU, авторское свидетельство N 935597, кл. Е 21 А 21/06, 1980.

2. Булатов А.И. Технология цементирования нефтяных и газовых скважин. - М.: Недра, 1983, с.231-232 - прототип.

3. Мительман Б.И. Справочник по гидравлическим расчетам в бурении. Гостоптехиздат, 1963, табл. Х, с.198-199.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ КРЕПЛЕНИЯ СКВАЖИН И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1998 |

|

RU2161695C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПЛОТНОСТИ ТАМПОНАЖНЫХ И ПРОМЫВОЧНЫХ РАСТВОРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2206706C2 |

| Способ приготовления тампонажного раствора | 1980 |

|

SU935597A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПЛОТНОСТИ ЦЕМЕНТНЫХ РАСТВОРОВ ИЗ РАЗЛИЧНЫХ ТАМПОНАЖНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2153060C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТАМПОНАЖНОГО РАСТВОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2536075C1 |

| ГИДРОСМЕСИТЕЛЬ ДЛЯ ПРИГОТОВЛЕНИЯ РАСТВОРОВ | 1999 |

|

RU2150380C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БУРИЛЬНЫХ ПРОМЫВОЧНЫХ И ТАМПОНАЖНЫХ РАСТВОРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2499878C1 |

| СПОСОБ ИЗОЛЯЦИИ ИНТЕРВАЛОВ ВЫСОКОИНТЕНСИВНЫХ ПОГЛОЩЕНИЙ В СКВАЖИНЕ И АЭРИРОВАННЫЙ ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2379474C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ОБЛЕГЧЕННОГО ТАМПОНАЖНОГО РАСТВОРА | 1992 |

|

RU2072026C1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ПЛОТНОСТИ ПРОМЫВОЧНОГО РАСТВОРА | 2012 |

|

RU2490419C1 |

Способ приготовления тампонажного раствора включает смешение в вакуумном гидросмесителе вяжущего, сухой добавки и воды затворения, подаваемой под давлением, при этом вышеуказанные составляющие тампонажного раствора подают в вакуумный гидросмеситель в заданном соотношении одновременно, причем воду затворения подают под давлением 35 - 45 кгс/см2. Положительный эффект: повышение качества тампонажного раствора и снижение затрат на его приготовление. 1 ил.

Способ приготовления тампонажного раствора, включающий смешение в вакуумном гидросмесителе вяжущего, сухой добавки и воды затворения, подаваемой под давлением, отличающийся тем, что вышеуказанные составляющие тампонажного раствора подают в вакуумный гидросмеситель в заданном соотношении одновременно, причем воду затворения подают под давлением 35 - 45 кгс/см2.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 935597, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Булатов А.И | |||

| Технология цементирования нефтяных и газовых скважин | |||

| - М.: Недра, 1983, с | |||

| Машина для удаления камней из почвы | 1922 |

|

SU231A1 |

Авторы

Даты

1998-03-10—Публикация

1996-03-19—Подача