Изобретение относится к области добычи и транспорта нефти, в частности к эксплуатации нефтепромысловых трубопроводов и скважинного оборудования, и может быть использовано для уменьшения скорости коррозии, асфальтопарафиновых и солевых отложений и повышения качества подготовки нефти, улучшая разделение фаз. Устройство может быть применено также для борьбы с сульфатвосстанавливающими бактериями.

Известно устройство для уменьшения отложения солей, включающее цилиндрический корпус и магнитную систему на постоянных магнитах, установленных на диамагнитном стержне, причем магниты разграничены друг от друга диамагнитными кольцами /Магнитная обработка воды.- К. Джагасов, В.Я. Мягков и др. - Алма-Ата.: 1961. -с.34/.

Основным недостатком этого устройства является небольшой рабочий зазор /несколько мм/, и соответственно, производительность. При обработке нефтепромысловых и подтоварных вод с нефтью такой зазор быстро забивается примесями. Для увеличения зазора необходимо увеличить коэрцитивную силу магнитов и изменить конструкцию магнитной системы.

Известно устройство для уменьшения скорости коррозии, включающее постоянные магниты, установленные на наружной поверхности неметаллической трубки /Классен В.И. Омагничивание водных систем.-М.: Химия.-1982.- С.85-87/.

Недостатками этого устройства являются слабое магнитное поле и, как результат, непродолжительность сохранения антикоррозионных свойств омагниченной жидкости и низкий защитный эффект /10-20%/.

Наиболее близким к изобретению по технической сущности является устройство для защиты трубопроводов от коррозии, включающее цилиндрический корпус из ферромагнитного материала, магнитную систему с постоянными магнитами, образующую кольцевой канал с внутренней поверхностью корпуса и снабженную с защитным кожухом, входным и выходным крепежными элементами /Полезная модель N 4138 РФ, E 21 В 43/00, 1997/.

Недостатком этого устройства является также низкая эффективность коррозионной защиты трубопроводов. Кроме того, существует опасность засорения кольцевого канала глиной, продуктами коррозии и остатками бурового раствора. Для уменьшения опасности засорения рабочего зазора необходимо увеличить его величину. Однако это приводит к резкому уменьшению напряженности магнитного поля в рабочем зазоре и, соответственно, снижению эффекта магнитной обработки.

Целью изобретения является повышение эффективности коррозионной защиты трубопроводов и предотвращение засорения рабочего зазора при увеличении производительности устройства.

Поставленная цель достигается тем, что в устройстве для защиты трубопроводов от коррозии, включающем цилиндрический корпус из ферромагнитного материала, магнитную систему с постоянными магнитами, образующую кольцевой канал с внутренней поверхностью корпуса и снабженную защитным кожухом, входным и выходным крепежными элементами, причем в качестве постоянных магнитов применяют магниты на основе редкоземельных элементов, магнитная система выполнена в виде блоков из магнитных колец с аксиальным направлением намагничивания, установленных на неферромагнитный стержень с чередованием полюсов, причем магнитные блоки разделены кольцевыми ферромагнитными прокладками и установлены встречно. Количество чередования полюсов (реверсов полярности) равно 3-9. Крепежные элементы выполнены в виде дисков с отверстиями, разделенными перегородками, причем стенки перегородок переднего диска выполнены наклонно к плоскости, перпендикулярной к оси магнитной системы. Магнитная система является съемной.

Сущность изобретения заключается в том, что для повышения эффективности защиты трубопроводов от коррозии при заданной величине рабочего зазора концентрацию магнитного потока осуществляют путем выполнения магнитной системы в виде блоков из магнитных колец с аксиальным направлением намагничивания, установленных на неферромагнитный стержень с чередованием полюсов без зазора между ними, причем магнитные блоки через ферромагнитные прокладки установлены встречно. Эффект обработки дополнительно увеличивается за счет образования турбулентного потока в рабочем зазоре, при этом вся жидкость соприкасается с поверхностью магнитной системы. Для этого крепежные элементы магнитной системы выполнены в виде дисков с отверстиями, поверхности которых расположены под углом к потоку жидкости, протекающей через отверстия.

Сильная турбулизация потока в рабочем зазоре предотвращает образование отложений на поверхности магнитного элемента, ускоряет изменение свойств жидкости.

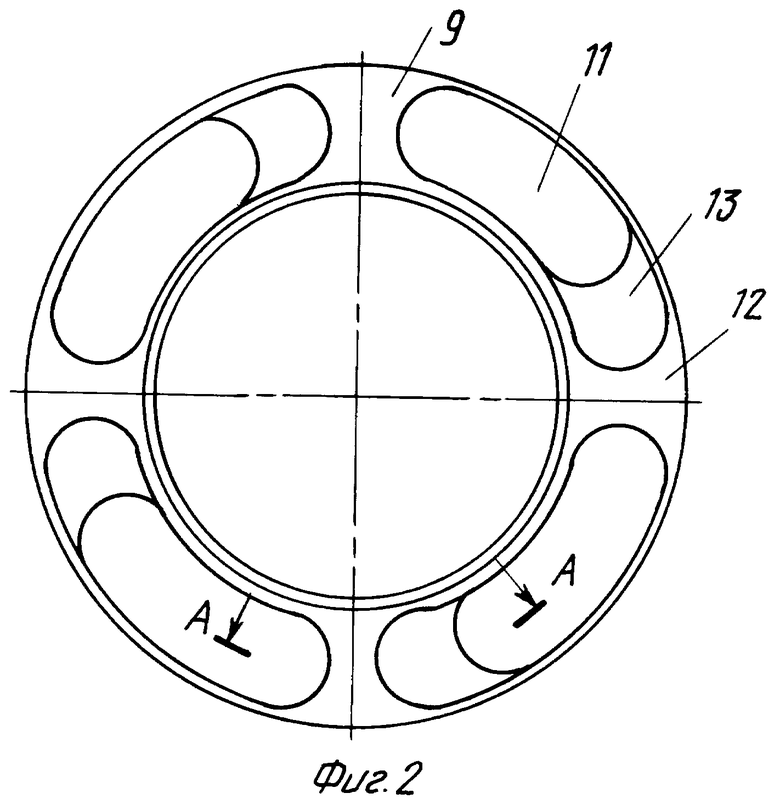

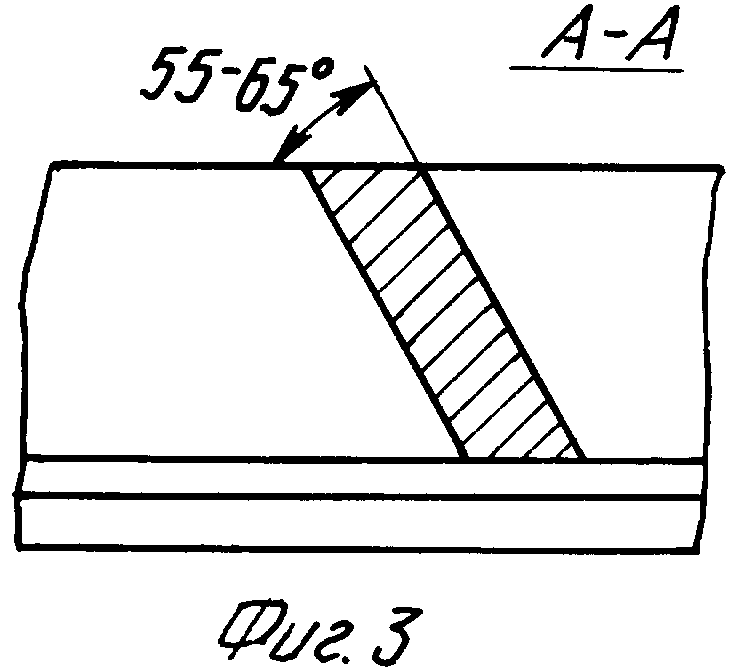

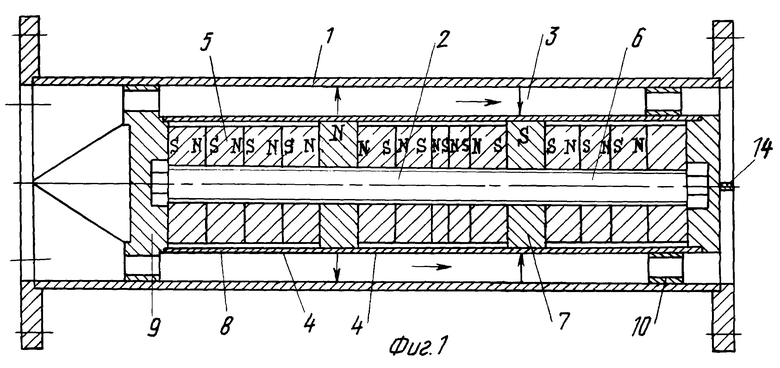

На чертежах приведены: фиг.1 - разрез устройства для защиты трубопроводов от коррозии; фиг.2 - крепежный диск с отверстиями; фиг.3- разрез А-А по фиг.2.

Устройство содержит цилиндрический корпус 1 из ферромагнитного материала, магнитную систему 2, образующую кольцевой канал 3 с внутренней поверхностью корпуса 1. Магнитная система 2 выполнена в виде блоков 4 из магнитных колец 5 с аксиальным направлением намагничивания, установленных на неферромагнитный стержень 6 из легированной стали. Магнитные блоки 4 разделены кольцевыми ферромагнитными прокладками 7 и установлены встречно. Магнитная система содержит также защитный кожух 8 из легированной стали и входной 9 и выходной 10 крепежные элементы, выполненные в виде дисков с отверстиями 11, разделенными перегородками 12 (фиг.2). Одна из сторон 13 перегородок 12 входного диска 9 выполнена наклонной к плоскости, перпендикулярной оси магнитной системы 2. Угол наклона равен 55-65o. Увеличение этого угла больше 65 o приводит к уменьшению эффекта турбулизации жидкости, уменьшение /меньше 55o/ - к недопустимому увеличению гидравлического сопротивления.

Для удобства монтажа и демонтажа магнитной системы она выполнена съемной и легко вынимается из корпуса, т.к. имеет опору 14 только в задней части устройства. Это дает возможность легко очистить поверхности корпуса и магнитной системы от ферромагнитных включений.

В качестве постоянных магнитов применяются магниты на основе редкоземельных элементов /неодим-железо- бор/. Коэрцитивная сила таких магнитов доходит до 1800 кА/м.

Устройство работает следующим образом. Пластовая жидкость поступает в кольцевое пространство 3 между корпусом 1 и магнитной системой 2, пересекая с концентрированный блоками 4 магнитный поток. Направление магнитного потока на чертеже показано стрелками. При этом жидкость подвергается воздействию магнитного поля, которое ориентировано перпендикулярно направлению потока перекачиваемой жидкости.

Как показали опыты, выполненные в лабораторных и производственных условиях на реальных средах, для эффективной магнитной обработки пластовой жидкости с целью уменьшения скорости коррозии и АСПО деэмульгирования и разрушения коллоидов напряженность магнитного поля в рабочем зазоре /кольцевом канале/ должна быть 260-640 кА/м. Для обеспечения такой напряженности в рабочем зазоре величиной 15-16 мм /уменьшение зазора меньше указанных величин приводит к увеличению опасности засорения и увеличению гидравлического сопротивления/ каждый магнитный блок необходимо комплектовать 4-5 магнитными кольцами, причем блоки надо включить встречно через ферромагнитные кольцевые прокладки.

Количество чередования полюсов блоков магнитной системы необходимо выбирать в пределах 3-9. Увеличение количества чередования полюсов свыше 9 не повышает эффективность защиты трубопроводов /например, не уменьшает скорость коррозии/, а уменьшение чередования полюсов ниже 3 резко снижает эффективность обработки жидкости.

Использование крепежных элементов в качестве завихрителей упрощает конструкцию устройства и повышает эффективность обработки пластовой жидкости, т.к. весь поток проходит близко к поверхности магнитной системы.

Использование неферромагнитного стержня в магнитной системе уменьшает потери магнитного потока и обеспечивает надежное крепление блоков и разделительных прокладок.

Таким образом, выполнение магнитной системы в виде блоков из магнитных колец с аксиальным направлением намагничивания, установленных на неферромагнитный стержень с чередованием полюсов и включение их через кольцевые ферромагнитные прокладки встречно, чередование полюсов блоков повышает эффективность защиты трубопроводов от коррозии и АСПО. Выполнение крепежных элементов магнитной системы в виде дисков с завихрителями потока дополнительно повышает эффективность обработки и уменьшает опасность засорение рабочего зазора.

Испытания магнитоактиваторов, изготовленных по предложенной схеме в условиях ОАО "Томскнефть", показали, что они уменьшают скорость коррозии трубопроводов в 2,5 - 7.3 раза, увеличивают межочистной период работы насосно-компрессорных труб более чем в 12 раз и обеспечивают сохранение эффекта магнитной обработки до 72 час.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНИТНЫЙ ЛОВИТЕЛЬ | 2001 |

|

RU2213200C2 |

| МАГНИТНЫЙ СЕПАРАТОР | 2001 |

|

RU2212947C2 |

| ЛОВУШКА МАГНИТНАЯ | 2005 |

|

RU2298437C2 |

| СПОСОБ ЭЛЕКТРОМАГНИТНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ ФРАКЦИЙ, ОРИЕНТИРУЕМЫХ В МАГНИТНОМ ПОЛЕ, И ЭЛЕКТРОМАГНИТНЫЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1994 |

|

RU2086028C1 |

| ЩЕЛЕВОЙ ФИЛЬТРОВАЛЬНЫЙ ПАТРОН | 2001 |

|

RU2196631C1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНОЙ ОБРАБОТКИ ЖИДКОСТИ | 1998 |

|

RU2133710C1 |

| ЭЛЕКТРОМАГНИТНЫЙ ПРИВОД ВАКУУМНОГО ВЫСОКОВОЛЬТНОГО ВЫКЛЮЧАТЕЛЯ | 2006 |

|

RU2310941C1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ МАГНИТНОЙ ОБРАБОТКИ ЖИДКОСТИ | 2013 |

|

RU2554195C1 |

| МАГНИТНАЯ ОПОРА ВЕРТИКАЛЬНОГО РОТОРА | 2004 |

|

RU2265757C1 |

| ФИЛЬТР МАГНИТНЫЙ ДЛЯ ОЧИСТКИ ЖИДКОСТЕЙ | 2003 |

|

RU2226420C1 |

Изобретение относится к области добычи и транспорта нефти, в частности к эксплуатации нефтепромысловых трубопроводов и скважинного оборудования, и может быть использовано для уменьшения скорости коррозии, асфальтопарафиновых и солевых отложений и повышения качества подготовки нефти, улучшая разделение фаз. Устройство может быть применено также для борьбы с сульфатвосстанавливающими бактериями. Магнитная система выполнена в виде блоков из магнитных колец с аксиальным направлением намагничивания. Магнитные кольца устанавливаются на неферромагнитный стержень с чередованием полюсов, а магнитные блоки разделены кольцевыми ферромагнитными прокладками и установлены встречно. Пластовая жидкость поступает в кольцевое пространство между корпусом и магнитной системой, пересекая сконцентрированный блоками магнитный поток. При этом жидкость подвергается воздействию магнитного поля, которое ориентировано перпендикулярно направлению потока перекачиваемой жидкости. Эффект обработки дополнительно увеличивается за счет образования турбулентного потока в рабочем зазоре, при этом вся жидкость соприкасается с поверхностью магнитной системы. Повышает надежность трубопровода. 3 з.п. ф-лы, 3 ил.

| Счетная линейка | 1926 |

|

SU4138A1 |

| 0 |

|

SU288683A1 | |

| Устройство для магнитной обработки жидкости | 1982 |

|

SU1130536A1 |

| Устройство для магнитной обработки жидкости | 1982 |

|

SU1047844A1 |

| СПОСОБ МАГНИТНОЙ ОБРАБОТКИ ТЕКУЧЕЙ СРЕДЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2111407C1 |

Авторы

Даты

2000-07-20—Публикация

1998-09-28—Подача