Изобретение относится к технологии преобразования тепловой энергии и может быть использовано при разработке тепловых насосов, холодильников и трансформаторов тепла.

Известен способ достижения максимального отопительного коэффициента и устройство для его осуществления /1/. Недостатком данного способа является то, что для достижения максимального значения отопительного коэффициента работу проталкивания, выполняемую компрессором, необходимо преобразовывать в тепловую или электрическую энергию. Для преобразования этой работы необходимы расширительный цилиндр или детандер. Введение этих устройств делает тепловой насос дорогим и сложным в эксплуатации.

Недостаток устройства, осуществляющего известный способ, заключается в том, что замкнутый циркуляционный контур находится над действием давления рабочего тела в 50-200 атм. Это обстоятельство требует особых мер предосторожности в процессе эксплуатации. Кроме того, в устройстве цилиндр с поршнем погружены в рабочее тело. В этом случае доставка смазывающего материала к трущимся поверхностям возможна только путем растворения его в рабочем теле, что ограничивает выбор рабочего тела. Наконец, конструкция усложняется еще и тем, что она требует использования жидких магнитных уплотнителей, которые могут удерживать ограниченную величину давления в сосуде с рабочим телом.

Цель изобретения - достижение максимального значения отопительного коэффициента устройства, а также повышение надежности и упрощение его эксплуатации.

Поставленная цель достигается тем, что всю массу рабочего тела помещают в один сосуд, смежный с сосудом цилиндра компрессора, в котором и производят его сжатие и расширение, причем подвод тепла к рабочему телу при расширении от охлаждаемой среды и отвод тепла от рабочего тела в нагреваемую среду при сжатии производят поочередно с помощью теплоносителей, при этом тепловой контакт теплоносителей с рабочим телом осуществляют непосредственно в сосуде с рабочим телом.

Поставленная цель в устройстве достигается тем, что в устройство, содержащее компрессор и теплообменники, вводятся два несвязанных циркуляционных контура с жидкими теплоносителями, каждый из которых состоит из двух теплообменников, причем один теплообменник первого контура помещен в охлаждаемую среду, а один теплообменник второго контура помещен в нагреваемую среду, вторые теплообменники помещены в сосуд с рабочим телом, при этом компрессор выполнен так, что рабочий объем его цилиндра равен половине объема рабочего тела в смежном сосуде.

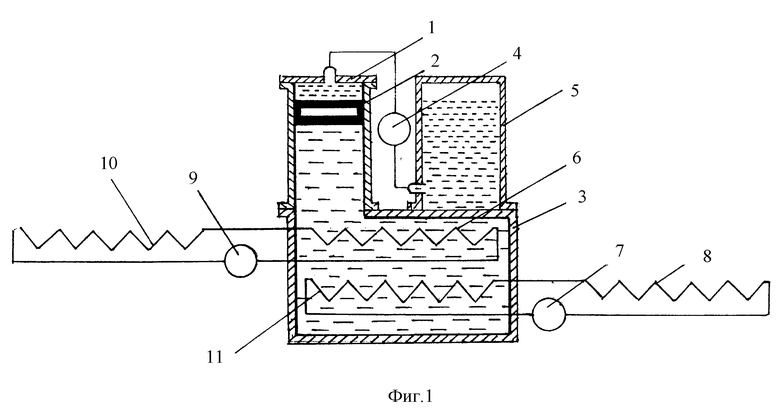

На фиг. 1 представлена схема устройства, реализующего способ.

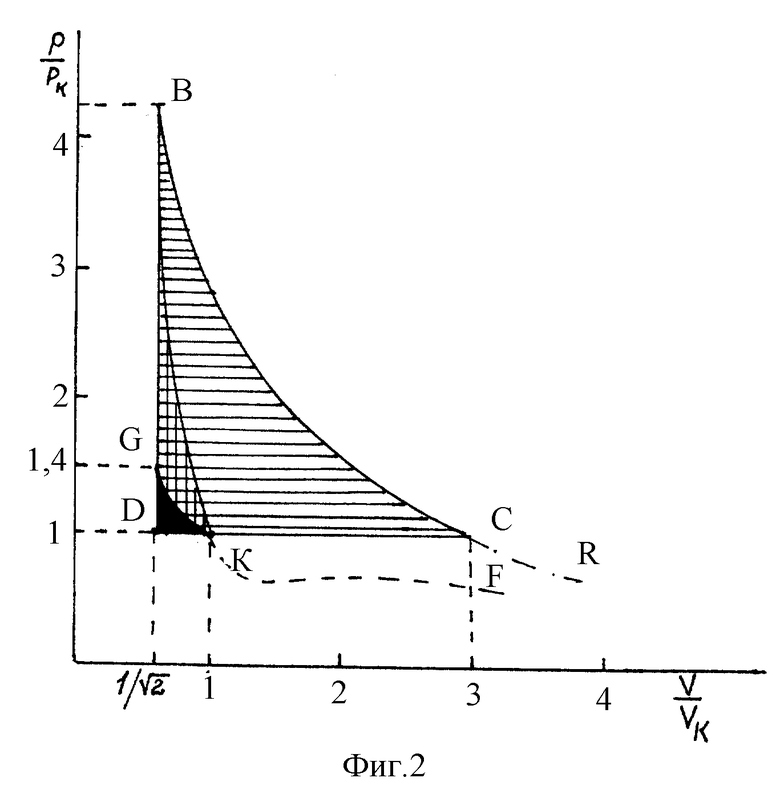

На фиг. 2 показана индикаторная диаграмма термодинамического цикла работы устройства.

Устройство содержит первый циркуляционный контур, состоящий из теплообменников 11, 8 и насоса 7, второй циркуляционный контур состоит из теплообменников 6, 10 и насоса 9, компрессора, в который входят цилиндр 1, поршень 2, смежного сосуда 3, масляного насоса 4 и сосуда для масла 5. Теплообменник 8 помещен в охлаждаемую среду, а теплообменник 10 - в нагреваемую среду или в отапливаемое помещение.

Устройство работает следующим образом. В исходном состоянии или в начале цикла поршень 2 находится в верхнем крайнем положении. Рабочее тело заполняет цилиндр 2 и сосуд 3. При этом температура, давление и объем рабочего тела соответствуют критическим параметрам. На фиг. 2 это состояние соответствует точке К.

При включении масляного насоса 4, масло поступает из сосуда 5 в объем над поршнем 2, вследствие чего происходит смещение поршня и сжатие рабочего тела. Одновременно с включением насоса 4 включается насос 9, при этом тепло от рабочего тела теплоносителем второго циркуляционного контура и теплообменников 10, 6 переносится в отапливаемое помещение.

При достижении поршнем крайнего нижнего положения насосы 4 и 9 включаются. При этом температура рабочего тела равна температуре отапливаемого помещения, а параметры состояния соответствуют точке G на линии ВД.

При включении масляного насоса 4 в обратном направлении включается насос 7 первого контура с теплообменниками 11, 8, при этом происходит расширение рабочего тела и понижение его температуры, и тепло от охлаждаемой среды поступает к рабочему телу. При достижении поршнем крайнего верхнего положения параметры рабочего тела будут соответствовать критическому состоянию. Этим заканчивается термодинамический цикл устройства.

В отличие от известного, отопительный коэффициент предлагаемого способа зависит от скорости сжатия и отбора теплоты от рабочего тела. Для определения этой зависимости необходимо рассмотреть цикл с минимальным и максимальным значениями отопительного коэффициента. Минимальное значение ϕ достигается, когда сжатие производится адиабатически. В этом случае рабочее тепло из точки K в точку B переводится без отвода тепла. Работа компрессора равна площади  Ее значение вычислено в /1/ и оно равно 0,6. При включении второго контура, тепло от рабочего тела будет перенесено в отапливаемое помещение. Температура рабочего тела без изменения его объема снизится до температуры отапливаемого помещения, его параметры будут соответствовать точке G. Количество тепла, отданное рабочим телом, будет равно

Ее значение вычислено в /1/ и оно равно 0,6. При включении второго контура, тепло от рабочего тела будет перенесено в отапливаемое помещение. Температура рабочего тела без изменения его объема снизится до температуры отапливаемого помещения, его параметры будут соответствовать точке G. Количество тепла, отданное рабочим телом, будет равно

Q = 3R(TB-TG),

где R - газовая постоянная,

TB - температура в точке B;

TG - температура в точке G.

При переходе рабочего тела из точки G в точку K работа внешних сил равна нулю. Этот процесс можно рассматривать как расширение в пустоту с поглощением теплоты.

Поскольку в цикле определены количество теплоты, перенесенное от рабочего тела в отапливаемое помещение, и затраченная при этом работа, то отопительный коэффициент цикла равен

Это значение ϕ является минимальным для данного устройства.

Максимальное значение отопительного коэффициента достигается при одновременном равновесном сжатии и отводе тепла от рабочего тела. Этот процесс описывается отрезком кривой KG. Его нельзя определить ни как изотермическим, ни как адиабатическим. Эту кривую можно аппроксимировать кривой, описывающей адиабатическое сжатие идеального газа. В этом случае

Поскольку в описанном процессе, как и в цикле с адиабатическим сжатием, конечное состояние рабочего тела соответствует параметрам точки G, то и количество теплоты, переданное рабочим телом в отапливаемое помещение, равно Q = 3R (TB - TG). В этом случае отопительный коэффициент будет иметь максимальное значение

Для устройства, рассмотренного в /1/, максимальное значение ϕ = 19,7.

Если температура отапливаемого помещения будет увеличиваться, то точка G будет перемещаться вверх по линии BD. Площадь GKDG (зачерченная на фиг. 2) будет увеличиваться, а отопительный коэффициент уменьшаться. При этом отопительный коэффициент в устройстве /1/ всегда больше отопительного коэффициента предлагаемого устройства.

Если в данном устройстве в качестве рабочего тела использовать одноатомный идеальный газ, то максимальное значение отопительного коэффициента устройства будет равно ϕ = 1,5. Диаграмма цикла будет идентична циклу DBCD (см. фиг. 2), но смещена к началу координат.

Таким образом, и максимальное значение отопительных коэффициентов описанного способа и устройства всегда меньше, чем у известного /1/. Однако, в новом способе и устройстве не требуется выполнения работы проталкивания и преобразования ее в электрическую или тепловую энергию. Циркуляционные контуры, обеспечивающие теплообмен, заполнены жидким теплоносителем низкого давления. Высокое давление в новом устройстве может возникать только в сосуде с рабочим телом. В устройстве решена проблема смазки трущихся деталей и нет необходимости применения магнитных уплотнителей. Устройство позволяет использовать экологически безопасные газы в качестве рабочего тела.

Стоимость устройства значительно снижена, оно просто в обслуживании и надежно в эксплуатации.

Необходимо отметить, что применение известных фреонов в описанном устройстве невозможно в принципе, поскольку их физические свойства не позволяют достичь максимального отопительного коэффициента при любых реальных условиях.

Источники информации

1. Конов А.Ф. Способ достижения максимального отопительного коэффициента тепловых насосов и устройство для его осуществления. Патент РФ N 2083932, кл. F 25 B 30/00, опубл. 10.07.97 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДОСТИЖЕНИЯ МАКСИМАЛЬНОГО ОТОПИТЕЛЬНОГО КОЭФФИЦИЕНТА ТЕПЛОВЫХ НАСОСОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2083932C1 |

| Тепловой насос | 2001 |

|

RU2223454C2 |

| ТЕПЛОВОЙ НАСОС | 2004 |

|

RU2267722C1 |

| ТЕПЛОВОЙ НАСОС | 2005 |

|

RU2301382C2 |

| СПОСОБ РАБОТЫ ТЕПЛОВОГО НАСОСА И ТЕПЛОВОЙ НАСОС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2226658C2 |

| СПОСОБ РАБОТЫ ТЕПЛОВОГО НАСОСА И ТЕПЛОВОЙ НАСОС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2187769C1 |

| СПОСОБ ТРАНСФОРМАЦИИ ТЕПЛОТЫ И БЫТОВОЙ ЭНЕРГОУЗЕЛ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1994 |

|

RU2101628C1 |

| ТЕПЛОВОЙ НАСОС | 2001 |

|

RU2200282C2 |

| СПОСОБ ОХЛАЖДЕНИЯ РАБОЧЕГО ТЕЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2181864C1 |

| ТЕПЛОНАСОСНАЯ УСТАНОВКА ДЛЯ ОТОПЛЕНИЯ И ОХЛАЖДЕНИЯ ПОМЕЩЕНИЙ | 2020 |

|

RU2738527C1 |

Способ и установка могут быть использованы при эксплуатации и разработке тепловых насосов, холодильников и трансформаторов тепла. При осуществлении способа всю массу рабочего тела подвергают сжатию или расширению в сосуде, смежном с сосудом цилиндра компрессора, при этом подвод тепла от охлаждаемой среды к рабочему телу при его расширении и отвод тепла от рабочего тела в нагреваемую среду при его сжатии производят поочередно с помощью теплоносителей, циркулирующих в двух не связанных циркуляционных контурах, по одному из теплообменников которых размещены в сосуде с рабочим телом, а вторые их теплообменники размещены соответственно в охлаждаемой и нагреваемой средах. Изобретение обеспечивает максимальное значение отопительного коэффициента, повышение надежности и упрощение условий эксплуатации. 2 с.п.ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ДОСТИЖЕНИЯ МАКСИМАЛЬНОГО ОТОПИТЕЛЬНОГО КОЭФФИЦИЕНТА ТЕПЛОВЫХ НАСОСОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2083932C1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU 94004301 A1, 1995 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Рей Д., Макмайл Д | |||

| Тепловые насосы | |||

| - М.: Энергоиздат, 1982, с.39, 190, 4 | |||

| СПОСОБ КОМБИНИРОВАННОГО ПОЛУЧЕНИЯ ХОЛОДА И ТЕПЛА ДЛЯ КОНДИЦИОНИРОВАНИЯ ПОМЕЩЕНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2062964C1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Хайнрих Г., Найорк Х., Неотлер В | |||

| Теплонасосные установки для отопления и горячего водоснабжения | |||

| - М.: Стройиздат, 1985, с.37-45. | |||

Авторы

Даты

2000-07-20—Публикация

1998-08-03—Подача