Изобретение относится к технологии преобразования тепловой энергии и может быть использовано при разработке и изготовлении тепловых насосов, холодильных машин и трансформаторов тепла.

Известен способ работы теплового насоса /1/, который включает нагрев рабочего вещества путем подвода тепла из окружающей среды, его всасывание и последующее сжатие в компрессоре с повышением температуры, отвод тепла в отапливаемое помещение, расширение рабочего вещества с понижением температуры, при этом рабочее вещество выбирают с критической температурой, близкой или равной температуре окружающей среды, а всасывание рабочего вещества в компрессор производят при параметрах его критического состояния и сжатие ведут до параметров, при которых коэффициент сжимаемости равен единице.

Недостатком данного способа является то, что максимальный отопительный коэффициент достигается только в том случае, если охлаждаемая среда, как источник тепла, имеет постоянную температуру. Если охлаждаемая среда имеет переменную температуру, то для достижения максимального отопительного коэффициента по данному способу требуется смена рабочего вещества. Однако эта операция является технически сложной и значительно снижает экономическую эффективность теплового насоса.

Известно устройство теплового насоса /2/, близкое к заявляемому, содержащее компрессор, выполняющий функции сжимающего устройства, теплообменники, два не связанных циркуляционных контура с жидкими теплоносителями, каждый из которых состоит из двух теплообменников, причем один теплообменник первого контура помещен в охлаждаемую среду, а один теплообменник второго контура помещен в нагреваемую среду, вторые теплообменники помещены в сосуд с рабочим веществом, при этом компрессор выполнен так, что рабочий объем его цилиндра равен половине объема рабочего вещества в смежном сосуде.

К недостаткам известного устройства следует отнести то, что увеличение мощности устройства приводит к быстрому увеличению объема цилиндра и смежного сосуда. Кроме того, рабочее вещество после сжатия нагревается непосредственно в смежном сосуде, поэтому в этот период установка делает паузу. Это обстоятельство при повышении мощности установки делает необходимым изготовление и подключение новых установок для параллельной работы. Указанные недостатки снижают эффективность установки.

Решаемая техническая задача состояла в разработке способа и устройства для его реализации, позволяющих наиболее эффективно достигать максимально возможные значения отопительного коэффициента при текущей температуре охлаждаемой среды в случае использования источников тепла с переменной температурой в широком диапазоне температур.

Сущность предлагаемого способа состоит в том, что работа теплового насоса, включающая нагрев рабочего вещества путем подвода тепла из охлаждаемой среды, последующее сжатие с повышением температуры, отвод тепла и проталкивание рабочего вещества осуществляют с использованием рабочего вещества, у которого критическая температура больше минимальной температуры Тmin, но меньше максимальной температуры Тmах предварительно определенного диапазона температур охлаждаемой среды, при этом неадиабатическому сжатию подвергают рабочее вещество в состоянии, соответствующем моменту исчезновения границы раздела фаз, до плотности, не менее чем в 2 раза превышающей критическую плотность, при этом рабочее вещество перед сжатием приводят в одно из состояний с параметрами, удовлетворяющими следующим условиям

Tmin≤Т≤Ткр при любом Тохл.ср

предварительно определенного диапазона температур,

Pmin≤P≤Ркр,

Vкр≤Vmax,

где Т, Р, V - температура, давление и объем рабочего вещества,

Ткр, Ркр, Vкр - температура, давление и объем рабочего вещества в критической точке,

Тохл.ср - температура охлаждаемой среды,

Pmin - давление, соответствующее участку постоянного давления на изотерме с температурой Тmin,

Vmax - максимальный объем рабочего вещества на границе процесса, в котором T=const и P=const одновременно при Р=Pmin и Т=Tmin,

после чего перед сжатием увеличивают объем рабочего вещества до момента исчезновения границы раздела фаз при T=const и P=const, причем перед проталкиванием давление в сжимающем устройстве выравнивают с давлением в остальной части теплового насоса и проталкивание осуществляют при этом давлении.

Сущность изобретения, касающаяся теплового насоса, осуществляющего предлагаемый способ, состоит в том, что тепловой насос, включающий сжимающее устройство с поршнем и цилиндром, смежный сосуд, теплообменники и рабочее вещество, включает также циркуляционный насос, соединенный с теплообменником охлаждаемой среды, смежным сосудом и цилиндром сжимающего устройства в замкнутый циркуляционный контур переменного объема, причем максимальный объем циркуляционного контура равен объему, позволяющему рабочему веществу при Т= Тmin принять состояние, соответствующее исчезновению границы раздела фаз.

При этом цилиндр сжимающего устройства и смежный сосуд являются теплообменником нагреваемой среды.

При этом сжимающее устройство и смежный сосуд выполнены так, что максимальное смещение поршня обеспечивает сжатие рабочего вещества до необходимой плотности при любой его начальной плотности, но не менее чем в 2 раза превышающую плотность рабочего вещества в критической точке.

Технический результат достигается за счет того, что производят подбор рабочего вещества с критической температурой между Tmin и Тmах диапазона температур охлаждаемой среды, приведением рабочего вещества перед сжатием в состояние с максимальной суммарной внутренней энергией, сжатием рабочего вещества до плотности, при которой потенциальная энергия полностью превращается в тепловую, а также путем выполнения процесса проталкивания после выравнивания давления в смежном сосуде и давления в остальной части циркуляционного контура теплового насоса.

Подбор рабочего вещества позволяет без существенного снижения отопительного коэффициента использовать рабочее вещество при переменной температуре охлаждаемой среды без его замены.

Приведение рабочего вещества перед сжатием в состояние с максимальной потенциальной энергией позволяет превратить эту энергию в тепловую при незначительном увеличении работы сжатия.

Выполнение процесса проталкивания рабочего вещества при уравновешенном давлении в сжимающем устройстве и остальной части циркуляционного контура исключает необходимость использования детандера в тепловом насосе, что позволяет значительно упростить конструкцию теплового насоса.

Отбор тепла из окружающей среды вне объема смежного сосуда позволяет увеличить мощность теплового насоса за счет увеличения частоты циклов.

При температуре ниже критической рабочее вещество достигает состояния с максимальной суммарной внутренней энергией на границе процесса, в котором одновременно P= const и T=const. В этом случае суммарная внутренняя энергия равна скрытой энергии парообразования и кинетической энергии, которая определяется температурой рабочего вещества.

В процессе, когда P=const и T=const одновременно, увеличение внутренней энергии возможно только за счет увеличения объема. Но поскольку T=const, то кинетическая энергия рабочего вещества не изменяется при увеличении объема, следовательно, увеличение внутренней энергии может происходить только за счет увеличения потенциальной энергии.

Известно, что в точке исчезновения границы раздела фаз (мениска) жидкость полностью превращается в газ. В данном состоянии потенциальная энергия достигает максимального значения, эта энергия равна скрытой теплоте парообразования. Энергия парообразования зависит только от индивидуальных свойств рабочего вещества. Для ее определения необходимо рассмотреть критическое состояние вещества. Известно, что в критической точке коэффициент сжимаемости Ркр*Vкр/Ткр=1/3. Это означает, что в критической точке одну треть полной энергии представляет собой кинетическую энергию, а две трети - потенциальную. Поскольку критическая точка - это такое состояние, при котором также исчезает граница между жидкостью и газом, то можно заключить, что на границе любого процесса, в котором T=const и P=const одновременно, внутренняя потенциальная энергия равна энергии парообразования и, значит, эта энергия равна двум третям полной энергии критического состояния. Если рабочее вещество с максимальной потенциальной энергией сжать до состояния, при котором коэффициент сжимаемости равен единице, то потенциальная энергия полностью преобразуется в кинетическую энергию.

С учетом сказанного, для ориентировочной оценки максимального значения отопительного коэффициента теплового насоса можно воспользоваться равенством

где Q - теплота, перенесенная в нагреваемую среду,

А - работа неадиабатического сжатия,

Тнс - температура рабочего вещества в начале сжатия,

Ткр - критическая температура рабочего вещества,

Ткс - температура рабочего вещества в конце сжатия (в идеальном случае температура нагреваемой среды),

Р - давление рабочего вещества в процессе сжатия,

Vmax - объем рабочего вещества в начала сжатия,

Vmin - объем рабочего вещества в конце сжатия.

Из (1) следует, что отопительный коэффициент имеет максимальное значение, если процесс сжатия происходит при P=const. Если при этом Ткс=Тнс, то отопительный коэффициент равен отношению энергии парообразования к работе сжатия. Все величины в уравнении (1) доступны прямому измерению.

Особенностью конструкции предлагаемого теплового насоса является то, что его контур имеет переменный объем, что позволяет при определенном положении поршня обеспечить равенство объема циркуляционного контура объему, который занимает масса рабочего вещества в критическом состоянии рабочего вещества, и обладает возможностью увеличиваться до такого объема, чтобы рабочее вещество, нагретое до температуры охлаждаемой среды Тохл.ср при Тохл.ср<Tкр, можно было привести в состояние с максимальной внутренней энергией (перевести в состояние исчезновения мениска).

При этом сжимающее устройство и смежный сосуд выполнены так, что обеспечивают необходимое увеличение объема циркуляционного контура и одновременно обеспечивают сжатие рабочего вещества до заданной плотности. Кроме того, смежный сосуд обеспечивает необходимый теплообмен при сжатии, а циркуляционный насос выполняет функцию проталкивания рабочего вещества.

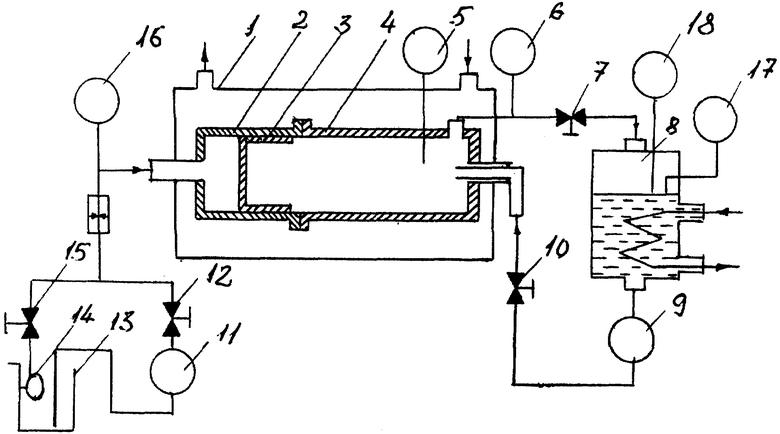

На чертеже представлена схема теплового насоса, реализующего предлагаемый способ. Тепловой насос содержит 1 - теплообменник, 2, 3 - соответственно цилиндр и поршень сжимающего устройства, 4 - смежный сосуд, 5 - термометр, 6 - манометр, 7 - клапан, 8 - теплообменник, 9 - циркуляционный насос, 10 - клапан, 11 - масляный насос высокого давления, 12 - клапан масляного насоса, 13 - масляный бак, 14 - уравнемер, 15 - клапан, 16 - манометр, 17 - термометр, 18 - манометр.

Тепловой насос представляет замкнутый циркуляционный контур, в который последовательно включены: клапан 7, теплообменник 8, циркуляционный насос 9, клапан 10, смежный сосуд 4, соединенный со сжимающим устройством, состоящим из цилиндра 2 и поршня 3. Поршень 3, цилиндр 2 и смежный сосуд размещены в сосуде 1, который является теплообменником обогреваемой среды. Сжимающее устройство снабжено гидравлической системой сжатия, состоящей из клапанов 12 и 15 масляного насоса высокого давления 11, масляного бака 13 с уравнемером 14 и манометром 16. Работу теплового насоса контролируют манометры 6, 16, 18 и термометры 5 и 17.

Тепловой насос работает следующим образом.

В начальном состоянии поршень 3 находится в положении, при котором объем циркуляционного контура равен объему, соответствующему состоянию с максимально возможным значением объема на границе процесса, в котором P=const и T= const одновременно. Цилиндр 2 и смежный сосуд 4 заполнены рабочим веществом в состоянии с максимальной полной внутренней энергией. Перед сжатием клапаны 10 и 7 закрыты. Затем включается гидравлическая система, обеспечивающая процесс сжатия. Величина смещения поршня определяется с учетом начальной и конечной плотности рабочего вещества. Процесс сжатия контролируется по величине выкачанного масла из масляного бака уравнемером 14, а также манометрами 6 и 16. По окончании процесса сжатия открываются клапан 7, затем клапан 10, включается циркуляционный насос 9. Под действием циркуляционного насоса 9 происходит проталкивание отжатого рабочего вещества и замена его новой порцией рабочего вещества, находящегося в состоянии с максимальной внутренней энергией. Процесс проталкивания заканчивается при следующей последовательности операций: открывается клапан 15 для сброса масла в бак, закрывается клапан 7, включается циркуляционный насос 9 и нагнетает рабочее вещество в полость смежного сосуда и цилиндр сжимающего устройства и смещает поршень в исходное состояние. При достижении поршнем исходного состояния закрывается клапан 10, включается гидравлическая система и цикл повторяется. При неадиабатическом сжатии рабочего вещества происходит нагрев рабочего вещества с одновременным отбором тепла.

На чертеже смежный сосуд 4 выполнен, как продолжение цилиндра 2. При такой конструкции процесс проталкивания может быть выполнен смещением поршня. Однако, если смежный сосуд изготовить из набора трубок для развития поверхности теплообменника, то процесс проталкивания может быть осуществлен только циркуляционным насосом. Представленная на чертеже конструкция теплового насоса позволяет осуществить термодинамический цикл без циркуляционного насоса. В таком режиме проталкивание производится поршнем, а заполнение рабочим веществом смежного сосуда и цилиндра происходит под действием внутреннего давления в циркуляционном контуре.

Работу теплового насоса обеспечивает автоматическая система управления, отслеживающая изменения температуры охлаждаемой среды с учетом термодинамических свойств используемого рабочего вещества на линии насыщения.

Пример осуществления способа.

Вначале определяют границы изменения температуры охлаждающей среды Тmin и Тmax. При этом возможны два варианта. Один вариант - когда охлаждаемая среда имеет практически постоянную температуру на достаточно длинном интервале времени (соизмеримом с длительностью времени года), которая слабо зависит от времени года. К таким источникам тепла следует отнести, например, сбросовое тепло атомных и тепловых электростанций, тепло компрессорных станций, геотермальное тепло. .. Второй вариант - когда температура охлаждаемой среды изменяется в некотором диапазоне. К таким источникам тепла, например, следует отнести тепло атмосферного воздуха, тепло воды различных водоемов, тепло солнечного излучения.

Затем для каждого источника тепла выбирается рабочее вещество для теплового насоса.

Если охлаждаемая среда имеет постоянную температуру, то в качестве рабочего вещества следует использовать то вещество, у которого критическая температура равна температуре охлаждаемой среды. В этом случае отопительный коэффициент будет максимальным и постоянным.

Если температура охлаждаемой среды изменяется между минимальным и максимальным значениями, например, температура воздуха за отопительный сезон с октября по апрель, то в качестве рабочего вещества целесообразно использовать такое вещество, критическая температура которого близка к средней температуре воздуха за отопительный сезон. В этом случае максимальный отопительный коэффициент будет достигаться только при температуре окружающей среды, равной критической температуре рабочего вещества. При всех же остальных температурах он будет максимально возможным для этих температур и данного рабочего вещества.

Например, для климатической зоны с изменением температуры воздуха от 263 до 293 К целесообразно использовать в качестве рабочего вещества одноатомный газ ксенон.

Для определения массы ксенона для конкретной конструкции теплового насоса необходимо определить объем части контура, куда входят объем соеденительных трубопроводов, клапанов 7, 10, теплообменника 8 и рабочий объем циркуляционного насоса 9. Если объем этой части контура Vк чк=10 л, то поршень сжимающего устройства устанавливается так, что объем под поршнем Vпп=5 л. В объем под поршнем Vк пп входит часть рабочего объема цилиндра и объем смежного сосуда. Полный объем контура в этом случае будет равен Vк пк=Vк чк+Vк пп=15 л. Полученный объем принимается за критический объем. Критическая плотности ксенона ρ=1.1 кг/л. Следовательно, необходимая масса ксенона для данного теплового насоса равна m = ρV

Чтобы сжать рабочее вещество в критическом состоянии до конечной плотности необходимо объем Vк пп уменьшить на 1/3, т.е на Vк пп/3=5/3=1,666 л. Объем, полученный в результате этого сжатия, равен объему смежного сосуда Vcc=2/3(Vк пп)=2/9(Vк пк).

Итак, нами были получены значения объемов для конкретного теплового насоса при критическом состоянии рабочего вещества: Vк пк, Vк чк, Vк пп и Vcc. Независимо от величины объема Vчк любого другого теплового насоса соотношения объемов Vк пк, Vк чк, Vк пп и Vсc не могут быть изменены. Это обстоятельство позволяет без изменения конструкции теплового насоса использовать в качестве рабочего тела любое вещество с критической температурой Тmin≤Ткр≤Тmах. Отмеченные особенности обусловлены законом соответственных соотношений /3, 4/.

Знание этих объемов и их соотношение позволяют выполнить термодинамический цикл теплового насоса при объеме, больше критического. Последовательность выполнения цикла следующая: поршень устанавливается так, что объем контура равен Vк пк, затем рабочее вещество нагревается до температуры охлаждаемой среды, при этом устанавливается давление Р. Далее происходит смещение поршня (или увеличение объема контура) до тех пор пока давление Р будет оставаться постоянным. Начало падения давления Р означает, что процесс при P= const и T= const закончен и при этом объеме рабочее вещество обладает максимальной потенциальной энергией. Если этот объем в два раза превышает критический, т.е. Vпк= 2Vк пк=30 л, то в этом случае объем под поршнем без смежного сосуда равен Vпп= 20 л.

Плотность рабочего вещества в этом состоянии равняется ρ=16.5 кг/30 л= 0.55 кг/л.

Используя полученные результаты, определяют насколько необходимо уменьшить объем под поршнем, чтобы сжать рабочее вещество до конечной плотности.

При сжатии рабочего вещества до критической плотности объем под поршнем необходимо уменьшить в два раза или Vпп=10 л, а затем оставшийся объем уменьшить еще на 1/3, что составит 3.33 л. Конечный объем будет равен Vко= 20-10-3.33=6,57 л. Отсюда находим, что первоначальный объем под поршнем Vпп= 20 л необходимо уменьшить на 13.33 литра.

В автоматическом режиме управления работой теплового насоса объем контура определяется по температуре охлаждаемой среды с учетом термодинамических свойств рабочего вещества на линии насыщения и поршень устанавливается сразу в исходное состояние. Сжатие от начальной до конечной плотности в этом случае производится в одну стадию. При этом сжатие производят при максимальной интенсивности отбора тепла от стенок цилиндра сжимающего устройства.

Если смежный сосуд выполнен, как продолжение цилиндра, как показано на чертеже, то проталкивание производится поршнем сжимающего устройства в одну стадию. Если смежный сосуд выполнен с развитой поверхностью теплообмена, то проталкивание до объема смежного сосуда осуществляется поршнем сжимающего устройства, а проталкивание рабочего вещества из смежного сосуда осуществляется циркуляционным насосом. Для того, чтобы проталкивание производилось только циркуляционным насосом, необходимо к входному концу трубопровода сжимающего устройства прикрепить неподвижный конец телескопической трубы, а подвижный ее конец с выходным отверстием закрепить на поршне (не показано).

Примеры подбора рабочего вещества.

Если в качестве охлаждаемой среды используют атмосферный воздух с Tmin= 253 K и Тmах=313 К, то в качестве рабочего вещества выбирают одно из следующих веществ: CO2 или Хе, или CF3Cl.

Если же в качестве охлаждаемой среды используют геотермальные воды природных источников с Тmin=293 К и Тmах=393 К, то в качестве рабочего вещества выбирают одно из следующих веществ СО2 или CHF2Cl.

Если же в качестве охлаждаемой среды используют воды естественных и искусственных водоемов с Tmin=274 K и Тmах=300 К, то в качестве рабочего вещества выбирают одно из следующих веществ: CO2 или Хе, или С2H4.

Если же в качестве охлаждаемой среды используют сбросовые воды атомных или тепловых электростанций, или других промышленных тепловых установок с Тmin= 293 К и Тmах=393 К, то в качестве рабочего вещества выбирают одно из следующих веществ: С2Н3F2Сl или СFСl3, или СН3Сl.

В основе работы предложенного теплового насоса лежит максимальное использование эффекта взаимного превращения двух видов внутренней энергии - кинетической и потенциальной, которое происходит при сжатии и расширении рабочего вещества.

Этот эффект может быть использован и в разработке высокоэффективных трансформаторов тепла и холодильных установок.

Источники информации

1. Патент РФ 2083932 на "Способ достижения максимального отопительного коэффициента тепловых насосов и установка для его осуществления".

2. Патент РФ 2153133 на "Способ достижения максимального отопительного коэффициента тепловых насосов и установка для его осуществления".

3. Л. Д. Ландау, Е. Н. Лифшиц "Статистическая физика" Часть 1, Наука, 1976, стр. 286-288.

4. И.И. Новиков "Термодинамика". Машиностроение, 1984, стр. 402-406.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепловой насос | 2001 |

|

RU2223454C2 |

| СПОСОБ ДОСТИЖЕНИЯ МАКСИМАЛЬНОГО ОТОПИТЕЛЬНОГО КОЭФФИЦИЕНТА ТЕПЛОВЫХ НАСОСОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2153133C2 |

| ТЕПЛОВОЙ НАСОС | 2004 |

|

RU2267722C1 |

| СПОСОБ ДОСТИЖЕНИЯ МАКСИМАЛЬНОГО ОТОПИТЕЛЬНОГО КОЭФФИЦИЕНТА ТЕПЛОВЫХ НАСОСОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2083932C1 |

| ТЕПЛОВОЙ НАСОС | 2001 |

|

RU2200282C2 |

| СПОСОБ РАБОТЫ ТЕПЛОВОГО НАСОСА И ТЕПЛОВОЙ НАСОС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2226658C2 |

| ТЕПЛОВОЙ НАСОС | 1996 |

|

RU2116586C1 |

| ТЕПЛОВОЙ НАСОС | 2005 |

|

RU2301382C2 |

| Блочно-модульная контейнерная автоматизированная электростанция | 2024 |

|

RU2830617C1 |

| СОЛНЕЧНАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 2014 |

|

RU2559093C1 |

Изобретение относится к технологии преобразования тепловой энергии и может быть использовано при разработке и изготовлении тепловых насосов, холодильных машин и трансформаторов тепла. Способ работы теплового насоса включает нагрев рабочего вещества путем подвода тепла из охлаждаемой среды, последующее сжатие с повышением температуры в смежном сосуде, отвод тепла и проталкивание рабочего вещества из смежного сосуда. Отличается предложенный способ тем, что определяют диапазон температур охлаждаемой среды, в качестве рабочего вещества используют то вещество, у которого критическая температура больше минимальной температуры Тmin, но меньше максимальной температуры Тmax диапазона температур охлаждаемой среды, при этом неадиабатическому сжатию подвергают рабочее вещество в состоянии, соответствующем моменту исчезновения границы раздела фаз, до плотности, не менее чем в 2 раза превышающей критическую плотность, при этом рабочее вещество перед сжатием приводят в одно из состояний с параметрами, удовлетворяющими следующим условиям: Тmin≤Т≤Ткр при любом Тохл.ср предварительно определенного диапазона температур, Рmin ≤Р≤Ркр, Vкр≤V≤Vmax, где Т, Р, V - температура, давление и объем рабочего вещества, Ткр, Ркр, Vкр - температура, давление и объем рабочего вещества в критической точке, Тохл.ср - температура охлаждаемой среды, Рmin - давление, соответствующее участку постоянного давления на изотерме с температурой Тmin, Vmax - максимальный объем рабочего вещества на границе процесса, в котором Р=const и Т=const одновременно при Р=Рmin и Т=Тmin, после чего перед сжатием увеличивают объем рабочего вещества до момента исчезновения границы раздела фаз при Р=const и Т=const, причем перед проталкиванием давление в сжимающем устройстве выравнивают с давлением в остальной части теплового насоса и при этом давлении осуществляют проталкивание. Тепловой насос включает сжимающее устройство с поршнем и цилиндром, смежный сосуд, теплообменники и рабочее вещество. Отличается предложенный тепловой насос тем, что он включает также циркуляционный насос, соединенный с теплообменником охлаждаемой среды, смежным сосудом и цилиндром сжимающего устройства в замкнутый циркуляционный контур переменного объема, причем максимальный объем циркуляционного контура равен объему, позволяющему рабочему веществу при Т= Тmin принять состояние, соответствующее исчезновению границы раздела фаз. Изобретение обеспечивает достижение максимально возможных значений отопительного коэффициента при текущей температуре охлаждаемой среды в случае использования источников тепла с переменной температурой в широком диапазоне температур. 2 с.п. ф-лы, 1 ил.

Тmin≤Т≤Ткр

при любом Тохл.ср предварительно определенного диапазона температур;

Рmin≤Р≤Ркр;

Vкр≤V≤Vmax,

где Т, Р, V - температура, давление и объем рабочего вещества;

Ткр, Ркр, Vкр - температура, давление и объем рабочего вещества в критической точке;

Тохл.ср - температура охлаждаемой среды;

Рmin - давление, соответствующее участку постоянного давления на изотерме с температурой Тmin;

Vmax - максимальный объем рабочего вещества на границе процесса, в котором Р=const и Т=const одновременно при Р=Рmin и Т=Тmin,

после чего перед сжатием увеличивают объем рабочего вещества до момента исчезновения границы раздела фаз при Р=const и Т=const, причем перед проталкиванием давление в сжимающем устройстве выравнивают с давлением в остальной части теплового насоса и при этом давлении осуществляют проталкивание.

| СПОСОБ ДОСТИЖЕНИЯ МАКСИМАЛЬНОГО ОТОПИТЕЛЬНОГО КОЭФФИЦИЕНТА ТЕПЛОВЫХ НАСОСОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2083932C1 |

| СПОСОБ ДОСТИЖЕНИЯ МАКСИМАЛЬНОГО ОТОПИТЕЛЬНОГО КОЭФФИЦИЕНТА ТЕПЛОВЫХ НАСОСОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2153133C2 |

| Каскадный тепловой насос | 1988 |

|

SU1825941A1 |

| Способ получения тепла в тепловом насосе | 1990 |

|

SU1815550A1 |

| ЭНЕРГОСБЕРЕГАЮЩИЙ СПОСОБ ПРОИЗВОДСТВА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2005 |

|

RU2285676C1 |

| US 5139081 А, 18.08.1992 | |||

| Устройство для восстановления подвижности коленного и тазобедренного суставов механотерапией | 2016 |

|

RU2641065C2 |

Авторы

Даты

2002-08-20—Публикация

2001-08-03—Подача