Известен рабочий орган парового культиватора КПС-4, содержащий грядиль, передний конец которого шарнирно закреплен на раме, а на заднем конце имеется держатель для жесткого крепления стойки с лапой. Верхняя часть держателя соединена с рамой посредством штанги с пружиной сжатия, усилие в которой регулируется в зависимости от плотности (твердости) почвы (А.И. Карпенко, В. М. Халанский "Сельскохозяйственные машины", M., ВО "АГРОПРОМИЗДАТ", 1989, с. 55-56, рис. II. 6-аналог). Указанный рабочий орган обеспечивает копирование рельефа поверхности поля, однако обладает рядом недостатков. Одним из них является неравномерность глубины хода, особенно на тяжелых почвах. Для культиватора КПС-4 характерны частые поломки на каменистых почвах из-за того, что рабочий орган не может обойти камень сверху.

Известен также рабочий орган почвообрабатывающего орудия, содержащий стойку с лапой, шарнирно закрепленную на раме с помощью переднего и заднего кронштейнов, соединенных цилиндрической пружиной, снабженной качающейся П-образной опорой, шарнирной направляющей, винтовым регулировочным механизмом и упором, ограничивающим подъем-поворот стойки относительно рамы (европейский патент от 17.02.87 N 0081742. M. Кл. A 01 B 61/04-прототип). При встрече с препятствием происходит подъем-поворот стойки до упора, при этом пружина сжимается, а после обхода препятствия усилие пружины обеспечивает возврат стойки с лапой в рабочее положение. В указанном устройстве пружина сжатия выполняет функцию предохранительного устройства и рассчитана на срабатывание при нагрузке свыше 5,4 кН, что значительно превышает рабочую нагрузку на лапу полевого культиватора, составляющую 1,0-1,2 кН. Это не позволяет использовать данное устройство в качестве упругой подвески, обеспечивающей колебательное рабочее движение с целью снижения тягового сопротивления, улучшения самоочистки рабочего органа от сорняков, а также стабилизации хода по глубине. Именно поэтому данное техническое решение нашло применение исключительно в конструкции подвески Tru-Depth тяжелых стерневых культиваторов фирмы "John Deere", работающих на глубину свыше 25 см. Другим недостатком указанной подвески является то, что упор, препятствующий попаданию шарнирного механизма предохранителя в мертвое положение, смонтирован на опоре пружины и взаимодействует непосредственно со стойкой. При частом срабатывании возможно усталостное разрушение стойки под действием контактных напряжений. Эта опасность усиливается в случае изготовления стойки из полосы пружинной стали, наиболее употребительной для полевых культиваторов. Кроме того, при частом срабатывании пружины происходит вибрация выдвигающегося из П-образной опоры стержня, что может привести к самоотвинчиванию гайки натяжного механизма пружины. Следует также отметить, что прототип не имеет устройств для регулировки угла входа лапы в почву и, следовательно, не позволяет эффективно использовать сменные лапы различного назначения, например рыхлительные и стрельчатые полольные. Недостатком устройства является ускоренный прирост усилия на носке лапы в первоначальной фазе подъема рабочего органа при встрече с препятствием, так как это может быть причиной поломки при обходе крупного препятствия.

Целью изобретения является расширение функциональных возможностей и упрощение конструкции рабочего органа.

Поставленная цель достигается тем, что в рабочем органе, содержащем стойку с лапой, шарнирно закрепленную на раме с помощью переднего и заднего кронштейнов, соединенных цилиндрической пружиной, снабженной качающейся П-образной опорой, направляющим звеном, винтовым регулировочным механизмом и упором, новым является то, что направляющее звено выполнено телескопическим, задний кронштейн содержит вытянутый вперед элемент коробчатого типа, несущий переднюю часть стойки и закрепленный на оси подъема-поворота стойки, а упор жестко смонтирован на переднем кронштейне выше упомянутой оси и смещен назад от линии, соединяющей оси шарниров переднего кронштейна.

Дополнительно эффективность изобретения увеличивается при выполнении стойки в виде C-образного упругого стержня с передней крепежной частью прямоугольного сечения. Задний кронштейн содержит фиксатор стойки, расположенный в передней части коробчатого элемента, и выдвинутую назад верхнюю пластину с парой установочных винтов, симметрично расположенных относительно продольной оси стойки. Расстояние от упора до оси подъема-поворота меньше, чем до оси верхнего шарнира переднего кронштейна.

Исполнение направляющего звена телескопическим позволяет регулировать угол вхождения рабочего органа в почву и устраняет вибрацию звена в рабочем положении, что позволяет использовать сменные рабочие органы и стабилизирует ход рабочего органа на заданной глубине. Введение в конструкцию заднего кронштейна коробчатого элемента и установка упора на переднем кронштейне вблизи оси подъема-поворота позволяет выполнить стойку упругой и расширить функциональные возможности рабочего органа. Дополнительно использование установочных винтов позволяет снизить требования к точности изготовления рабочего органа и квалификации персонала при изготовлении и эксплуатации устройства.

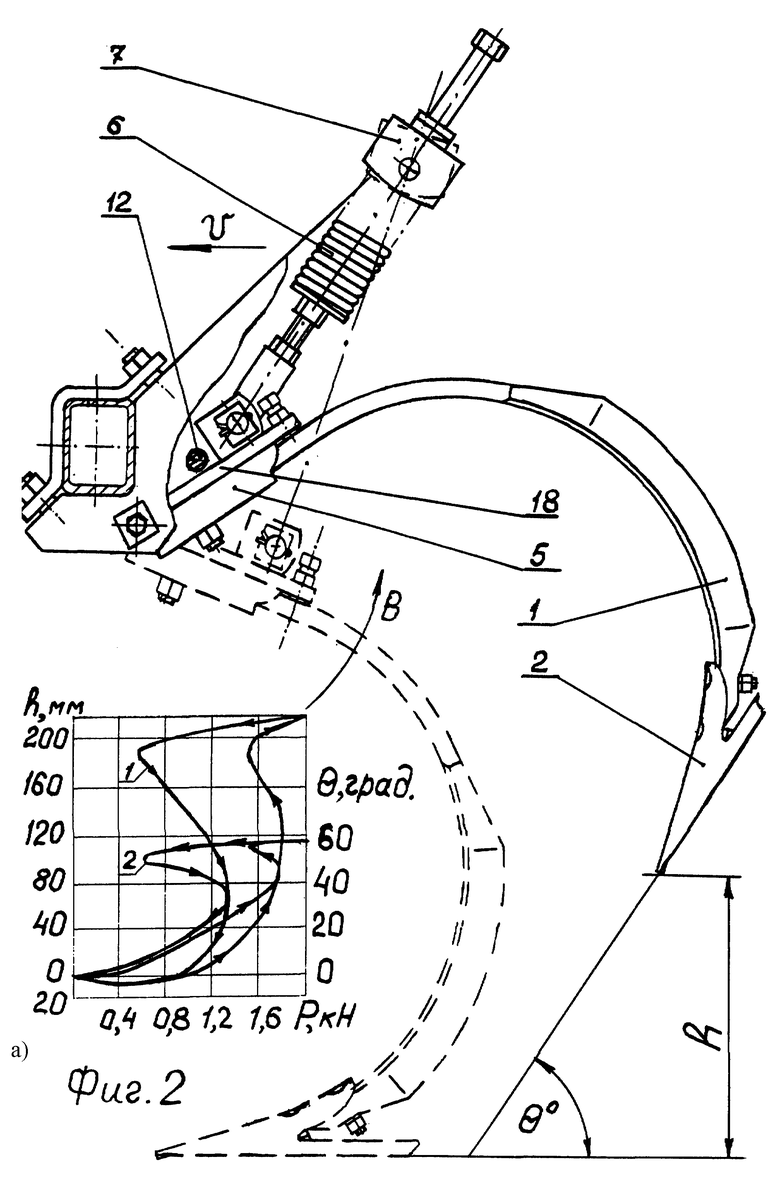

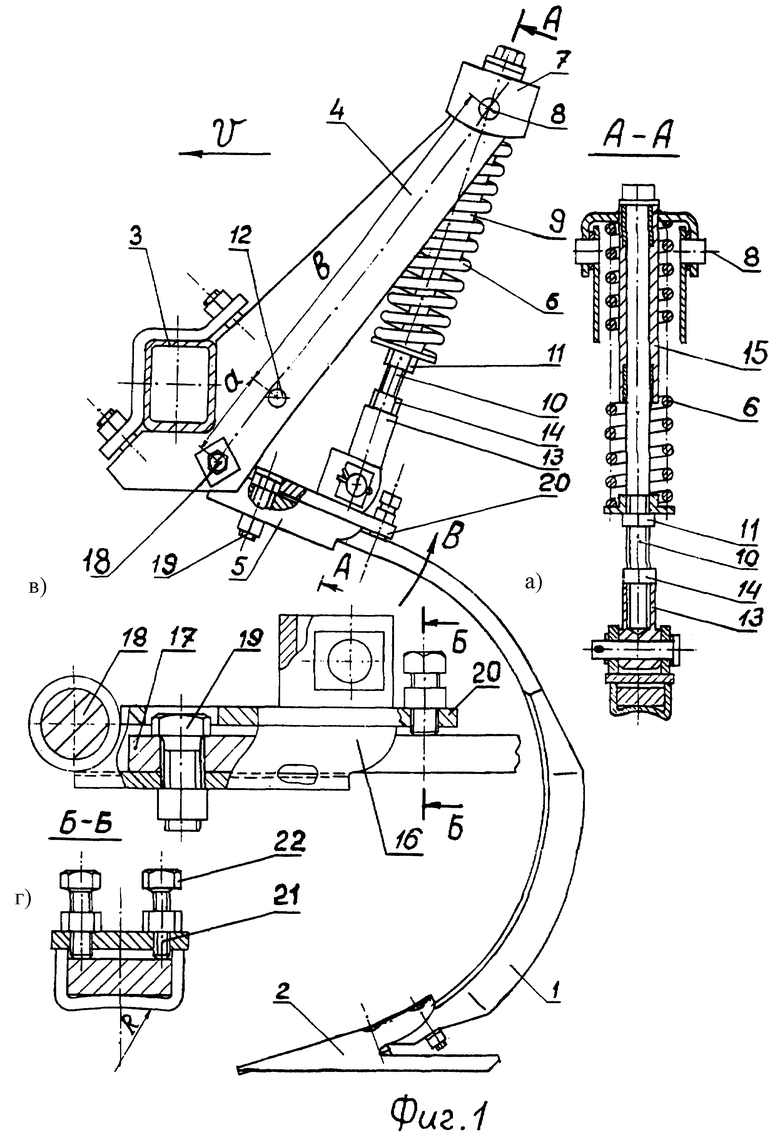

На фиг. 1 изображен рабочий орган в рабочем положении предохранителя; на фиг. 1а) - разрез по А-А; на фиг. 1в) показан задний кронштейн, вид сбоку; на фиг. 1г) - разрез по Б-Б; на фиг.2 - рабочий орган при сработавшем предохранителе; на фиг. 2а) - график упругой характеристики предохранителя.

Рабочий орган (фиг. 1) содержит стойку 1 с лапой 2. Стойка 1 шарнирно закреплена на раме 3 (на фиг.1 показан поперечный брус прямоугольного сечения) с помощью переднего 4 и заднего 5 кронштейнов. Кронштейны 4 и 5 соединены с помощью цилиндрической пружины 6, снабженной П- образной опорой 7, качающейся вокруг оси 8; направляющим звеном 9, винтовым регулировочным механизмом (винт 10, гайка 11, сечение А- А) и упором 12. Звено 9 выполнено телескопическим - состоит из винта 10 и резьбовой втулки 13 с контргайкой 14. Винт 10 подвижно расположен во втулке 15, приваренной к опоре 7. Задний кронштейн 5 содержит вытянутый вперед элемент 16 коробчатого типа, несущий переднюю крепежную часть 17 стойки 1. Коробчатый элемент 16 закреплен на оси шарнира 18 с возможностью подъема-поворота (направление показано стрелкой В), ограниченного упором 12, жестко смонтированном на переднем кронштейне 4. Упор 12 смещен назад от линии, соединяющей оси 18 и 8 шарниров переднего кронштейна 4 (линия показана штрих-пунктиром). Стойка 1 выполнена из полосы упругой стали, имеет С-образную форму в передней части 17, зафиксированную в коробке 16 с помощью болтового соединения 19. Коробка 16 приварена к верхней пластине 20, выдвинутой назад. В задней части пластины 20 имеются резьбовые отверстия 21 для установочных штифтов 22, симметрично расположенных относительно продольной оси стойки 2. Расстояние "а" от упора 12 до оси 18 подъема-поворота стойки меньше, чем расстояние "в" от упора 12 до оси 8 верхнего шарнира переднего кронштейна 4 (оси качания П-образной опоры 7).

Технологический процесс, выполняемый рабочим органом, заключается в следующем. Почвообрабатывающее орудие, например культиватор, соединенное с трактором (не показаны), движется поступательно в направлении стрелки V. Лапа 2 производит рыхление почвы и подрезает сорняки. Вследствие неоднородности сопротивления почвы возникают автоколебания упругой стойки 1, которые усиливаются пружиной 6. В зависимости от сопротивления почвы P усилие поджатия пружины регулируется гайкой 11 так, чтобы высота h отклонения рабочего органа от рабочего положения (h= 0, фиг.2, рабочий орган показан штрихом) не превышала ± 20 мм согласно агротребованиям. При этом угол Θ входа рабочего органа в почву регулируется за счет изменения длины телескопического звена 9 путем поворота винта 10 во втулке 13 в зависимости от выбранного типа лапы. По окончании регулировки требуемая длина телескопического звена 9 фиксируется контргайкой 14, что устраняет самоотворачивание втулки 13 в работе вследствие колебаний пружины 6. Таким образом, в рабочем положении рабочего органа пружина 6 выполняет функцию упругой подвески.

При встрече лапы 2 с препятствием сопротивление P (фиг.2) резко возрастает, и стойка 1 начинает подъем-поворот в направлении стрелки В вокруг оси шарнира 18. Высота h подъема стойки ограничена упором 12, с которым сталкивается пластина 20 в верхнем положении рабочего органа (показано на фиг.2 сплошной линией). Так как упор 12 сдвинут назад, звено 9 не достигает мертвого положения, которое соответствует расположению звена 9 на линии, соединяющей оси шарниров 18 и 8. Расположение упора 12 ближе к оси 18 (расстояние "а" на фиг. 1) выбрано таким образом, чтобы при ударе с упором взаимодействовала передняя часть верхней пластины 20, что предохраняет упругую стойку 1. После обхода препятствия усилие пружины создает момент, необходимый для возврата рабочего органа в рабочее положение. Острый угол Θ в верхнем положении способствует автоматическому возврату рабочего органа в рабочее положение после обхода препятствия. Дополнительный эффект достигается при выполнении крепления стойки 1 в коробке 5 с возможностью регулировки угла установки лапы 2 в поперечно-вертикальной плоскости с помощью штифтов 22. Это позволяет устранить возможность перекоса лапы из-за зазоров в шарнирах, неточности изготовления и дp. Упругая характеристика рабочего органа, полученная в результате стендовых испытаний и представленная на фиг. 2, показывает следующие преимущества:

постоянный угол Θ в рабочем диапазоне нагрузок до 100-120 кН;

постоянное усилие в диапазоне 120-160 кН при подъеме рабочего органа при встрече с препятствием, что не создает дополнительных динамических нагрузок в шарнирах.

В настоящее время ОАО "Красный Аксай" приступает к производству культиватора для сплошной обработки почвы, в котором использован патентуемый рабочий орган.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧИЙ ОРГАН ПОЧВООБРАБАТЫВАЮЩЕГО ОРУДИЯ | 2017 |

|

RU2649331C1 |

| Рабочий орган культиватора с генератором вибрации | 2018 |

|

RU2701676C1 |

| Секция культиватора с генератором вибраций | 2024 |

|

RU2833590C1 |

| Секция культиватора с генератором колебаний | 2024 |

|

RU2833857C1 |

| Виброактивная секция почвообрабатывающей машины | 2024 |

|

RU2833618C1 |

| Секция почвообрабатывающего орудия с виброгенератором | 2024 |

|

RU2833856C1 |

| Виброактивная секция почвообрабатывающего орудия | 2024 |

|

RU2833855C1 |

| Секция почвообрабатывающего орудия с генератором продольных вибраций | 2024 |

|

RU2831069C1 |

| Секция почвообрабатывающего орудия с генератором вибраций | 2024 |

|

RU2833858C1 |

| КУЛЬТИВАТОР СПЛОШНОЙ ОБРАБОТКИ ПОЧВЫ | 2009 |

|

RU2388200C2 |

Изобретение предназначено для повышения надежности рабочих органов почвообрабатывающих орудий и может быть использовано в сельскохозяйственном машиностроении. Рабочий орган содержит стойку с лапой, которая шарнирно закреплена на раме с помощью переднего и заднего кронштейнов. Кронштейны соединены цилиндрической пружиной с П-образной опорой, направляющим звеном, винтовым регулировочным механизмом и упором. Направляющее звено выполнено телескопическим. Задний кронштейн содержит вытянутый вперед элемент коробчатого типа, несущий переднюю часть стойки и закрепленный на оси подъема-поворота стойки. Упор жестко смонтирован на переднем кронштейне выше оси подъема-поворота и смещен назад от линии, соединяющей оси шарниров переднего кронштейна. Дополнительно, эффективность работы рабочего органа увеличивается за счет выполнения стойки в виде С-образного упругого стержня для обеспечения вибрирующих и предохранительных свойств. Такое конструктивное выполнение позволит расширить функциональные возможности рабочего органа и упростить его конструкию. 2 з.п. ф-лы, 2 ил.

| Контактный аппарат для окисления | 1948 |

|

SU81742A1 |

| Карпенко А.И | |||

| и др | |||

| Сельскохозяйственные машины | |||

| - М.: ВО "Агропромиздат", 1989, с.55-56, рис.1.6 | |||

| Почвообрабатывающее орудие | 1989 |

|

SU1711695A1 |

| Почвообрабатывающий рабочий орган | 1988 |

|

SU1584775A1 |

Авторы

Даты

2000-08-10—Публикация

1998-06-08—Подача