Изобретение относится к оборудованию для разделения многокомпонентных жидких сред в поле действия центробежных и подъемных вихревых сил и может быть использовано в пищевой, микробиологической, нефтехимической, фармацевтической и других отраслях промышленности.

Известна центрифуга для разделения жидкой неоднородной среды, содержащая корпус с патрубками подвода суспензии и отвода фильтрата и осадка, установленный на вертикальном валу конусообразный ротор с днищем и крышкой и размещенный внутри него на днище цилиндрический мембранный фильтр с расположенным на его торце диском, снабженный электромагнитным устройством для регенерации фильтрующей поверхности (SU 1611449 A1, B 04 B 1/10, 07.12.90).

Недостатком этой центрифуги является невозможность разделения среды более чем на две фракции.

Центрифуга относится к классу аппаратов периодического действия и в ней не обеспечена возможность саморегенерации мембранного фильтра. Наличие электромагнитного устройства для регенерации последнего усложняет ее конструкцию, ограничивает возможности увеличения производительности центрифуги.

Ближайшим техническим решением к предложенному является центрифуга для разделения многокомпонентной жидкой среды, включающая корпус, установленный в нем вертикально на полом валу цилиндроконический ротор с основанием и крышкой, снабженный расположенной под ней верхней кольцевой камерой с патрубком подачи буферной жидкости, днище которой выполнено в виде поршневой заслонки, и средством отвода сгущенной твердой фракции, размещенным в основании, установленный по оси цилиндрический фильтр с торцевыми дисками, образующими камеру сбора и отвода фильтрата, и неподвижную расположенную по оси ротора питающую трубу (SU 1630851 A, B 04 B 1/10, 28.02.91).

Торцевой нижний диск фильтра прикреплен к основанию ротора с образованием зоны отвода-фильтрата. Цилиндрический фильтр вращается с ротором. При помощи подачи и отвода буферной жидкости изменяется объем полости внутри ротора, при этом изменяется давление среды, что создает обратный ток фильтрата через фильтр и обеспечивает регенерацию фильтрующей поверхности.

Известная центрифуга не обеспечивает разделение среды более чем на две фракции. Поры фильтра забиваются осадком, для удаления которого периодически необходима его регенерация при прекращении подачи разделяемой среды, что влечет за собой уменьшение производительности центрифуги.

Технический результат изобретения заключается в увеличении производительности центрифуги, возможности разделения среды не на две, а на большее количество фракций с выделением легкой жировой фракции и повышении степени разделения многокомпонентной среды.

Для достижения этого результата в предложенной центрифуге, включающей корпус, установленный в нем вертикально на валу цилиндроконический ротор с основанием и крышкой, снабженный расположенной под ней верхней кольцевой камерой, средством отвода сгущенной твердой фракции, размещенным в основании, установленный по оси цилиндрический фильтр с камерой сбора и отвода фильтрата и неподвижную расположенную по оси ротора питающую трубу, цилиндрический фильтр выполнен из мембраны, установлен неподвижно с образованием между ним и цилиндрической частью ротора кольцевого зазора и снабжен устройством для предварительной фильтрации разделяемой среды.

В верхней кольцевой камере размещен напорный диск для подачи среды в указанный кольцевой зазор и укрепленный над напорным диском мембранный фильтрэлемент с образованием полости для отвода части отфильтрованной жидкой фракции из разделяемой среды, сообщенной с камерой сбора и отвода фильтрата цилиндрического фильтра. Средство отвода сгущенной твердой фракции представляет собой напорный диск, над которым в конусообразной части ротора размещен дополнительный фильтр, выполненный в виде цилиндроконической камеры с мембранными стенками, образующими со стенкой ротора и цилиндрического фильтра зазоры для протока и отвода разделенных фракций.

Устройство для предварительной фильтрации разделяемой среды должно состоять из неподвижной цилиндроконической мембранной обечайки, прикрепленной к торцу питающей трубы и образующей внутреннюю стенку камеры сбора и отвода фильтрата, и размещенного с кольцевым зазором аналогичного по форме обтекателя, нижний торец которого расположен в выходном отверстии питающей трубы. Обтекатель установлен с возможностью вращения для создания вихревого движения потока разделяемой среды в зазоре.

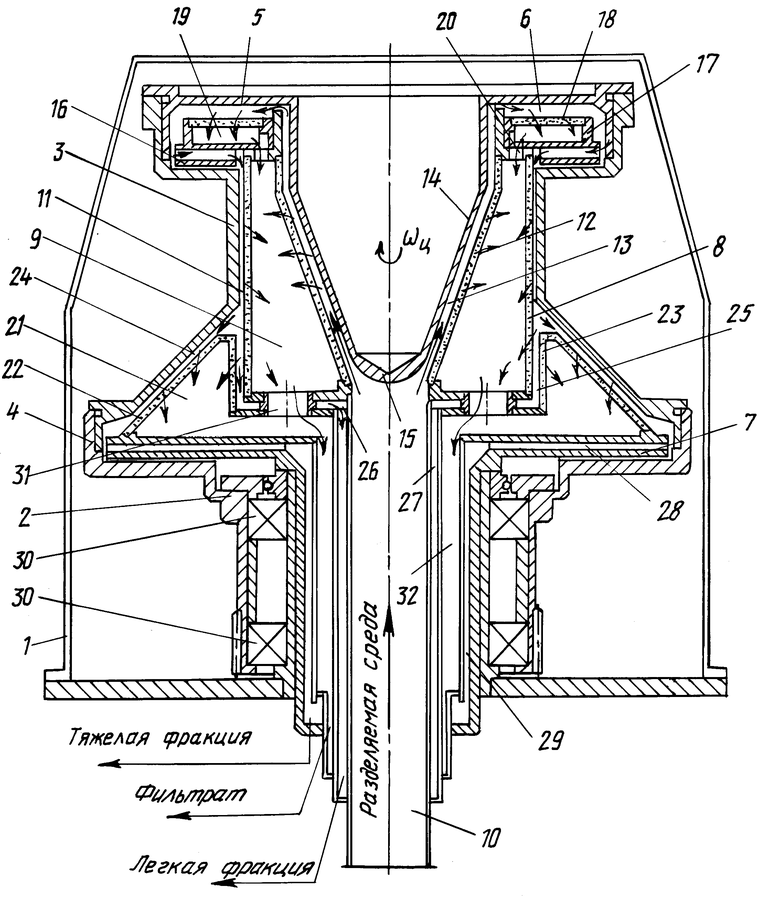

Изобретение поясняется схемой продольного разреза центрифуги, приведенной на чертеже.

Центрифуга для разделения многокомпонентной жидкостной среды включает корпус 1, установленный в нем вертикально на валу 2 цилиндроконический ротор 3 с основанием 4 и крышкой 5, снабженный расположенной под ней верхней кольцевой камерой 6, и средством отвода сгущенной твердой фракции, представляющим собой напорный диск 7, размещенный в основании, установленный на оси неподвижно цилиндрический фильтр 8 с камерой 9 сбора и отвода фильтрата и неподвижную расположенную на оси ротора питающую трубу 10.

Цилиндрический фильтр 8 выполнен из мембраны, образует с цилиндрической частью ротора кольцевой зазор 11 и снабжен устройством для предварительной фильтрации разделяемой среды. Это устройство состоит из неподвижной цилиндроконической мембранной обечайки 12, прикрепленной к торцу питающей трубы и образующей внутреннюю стенку камеры 9 сбора и отвода фильтрата, и размещенного с кольцевым зазором 13 аналогичного по форме обтекателя 14, нижний торец 15 которого расположен в выходном отверстии питающей трубы. Обтекатель верхним торцом прикреплен к крышке 5 ротора для его вращения вместе с последним и создания вихревого движения потока разделяемой среды, поступающей из питающей трубы 10 в кольцевой зазор 13. В верхней кольцевой камере 6 размещен напорный диск 16 для подачи среды в кольцевой зазор 11 и укрепленный, над напорным диском с помощью кольца 17 мембранный фильтрэлемент 18 с образованием полости 19 для отвода части отфильтрованной жидкой фракции из разделяемой среды, сообщенной каналами 20 с камерой 9.

В конусообразной части ротора размещен дополнительный фильтр, выполненный в виде цилиндроконической камеры 21 с мембранными стенками 22 и 23, образующими со стенками ротора и цилиндрического фильтра зазоры 24, 25 и 26 для протока и отвода разделенных фракций в канал 27 отвода легкой фракции, расположенный концентрично питающей трубе, и канал 28 в напорном диске 7, соединенном с патрубком 29 отвода тяжелой фракции.

Вал 2 ротора 3 установлен в подшипниковых опорах 30. Цилиндроконическая камера 21 и камера 9 цилиндрического фильтра 8 сообщаются между собой и отводным патрубком фильтрата 32 через каналы 31.

Центрифуга работает следующим образом.

Многокомпонентная жидкая среда под напором подается по питающей трубе 10 в устройство для предварительной фильтрации разделяемой среды. При вращении обтекателя 14 среда распределяется в кольцевом зазоре 13 между обтекателем и неподвижной цилиндроконической мембранной обечайкой 12, где создается вихревое движение потока. Часть жидкой фракции отфильтровывается через обечайку и поступает в камеру 9. Вследствие вихревого движения потока осевшие на мембранной обечайке 12 частицы непрерывно сносятся с фильтрующей поверхности, обеспечивая ее саморегенерацию. Затем разделяемая среда поступает в верхнюю кольцевую камеру 6, протекает над поверхностью мембранного фильтрэлемента 18, при этом также отделяется часть жидкой фракции. Фильтрат поступает в полость 19 и из нее по каналам 20 отводится в камеру 9. Мембранный фильтрэлемент 18, как и обечайка 12 непрерывно очищается вихрями потока от осевших на их поверхности частиц. После отделения некоторого количества жидкой фракции разделяемая среда под действием центробежной силы отбрасывается к напорному диску 16, под напором которого подается в кольцевой, зазор 11, образованный цилиндрической частью ротора и мембранной стенкой неподвижного цилиндрического фильтра 8. В кольцевом зазоре 11 жидкая фракция среды под давлением фильтруется через мембрану фильтра 8. Фильтрат поступает в камеру 9. Твердая взвешенная фракция вихрями потока, образующимися при вращении ротора 3, непрерывно удаляется с поверхности фильтрующей мембраны. Содержащаяся в среде легкая фракция в результате действия центростремительного ускорения смещается к оси вращения ротора и по каналам 25 и 26 через отводной патрубок 27 выводится из центрифуги.

Твердая фракция, смешанная с некоторым количеством жидкой фракции, под действуем центробежной силы поступает в кольцевой зазор 24, образованный между конусообразной частью ротора и аналогичной по форме мембранной стенкой 22 дополнительного фильтра, выполненного в виде цилиндроконической камеры 21. Жидкая составляющая разделяемой среды фильтруется через мембраны 22 и 23 и поступает в камеру 21, куда по каналам 31 перетекает также фильтрат из камеры 9. Сборный фильтрат через патрубок 32 выводится из центрифуги. Сгущенная твердая фракция по кольцевому зазору 24 под действием центробежной силы движется к размещенному в основания 4 напорному диску 7, откуда создаваемым им давлением по каналам 28 через патрубок 29 выводится из центрифуги.

В процессе работы центрифуги в результате создания вихревых потоков при перемещении разделяемой среды в тонком слое через зазоры между неподвижными и вращающимися элементами ротора обеспечивается саморегенерация фильтрующих мембран и непрерывность технологического режима, что повышает производительность и ресурс работы центрифуги.

Конструкция центрифуги при использовании в ее роторе мембран различной пористости позволяет повысить чистоту разделения среды и увеличить количество извлекаемых из среды компонентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРИФУГА ДЛЯ РАЗДЕЛЕНИЯ МНОГОКОМПОНЕНТНОЙ ЖИДКОЙ СРЕДЫ ЦЕНТРОГРАФ | 1999 |

|

RU2155103C1 |

| ЦЕНТРИФУГА ДЛЯ РАЗДЕЛЕНИЯ МНОГОКОМПОНЕНТНОЙ ЖИДКОЙ СРЕДЫ "ЦЕНТРОГРАФ" | 2001 |

|

RU2188080C1 |

| СЕПАРАТОР ДЛЯ РАЗДЕЛЕНИЯ МНОГОКОМПОНЕНТНОЙ ЖИДКОЙ СРЕДЫ | 1999 |

|

RU2161537C1 |

| ЦЕНТРИФУГА ДЛЯ РАЗДЕЛЕНИЯ МНОГОКОМПОНЕНТНОЙ ЖИДКОЙ СРЕДЫ "ЦЕНТРОГРАФ" | 2002 |

|

RU2215589C2 |

| ЦЕНТРИФУГА ДЛЯ РАЗДЕЛЕНИЯ ЖИДКОЙ МНОГОФАЗНОЙ СРЕДЫ ЦЕНТРОГРАФ | 1998 |

|

RU2129473C1 |

| СЕПАРАТОР ДЛЯ РАЗДЕЛЕНИЯ ЖИДКИХ НЕОДНОРОДНЫХ СРЕД | 1997 |

|

RU2124949C1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ДВУХКОМПОНЕНТНЫХ ЖИДКИХ СРЕД | 2011 |

|

RU2480292C1 |

| ШНЕКОВАЯ ЦЕНТРИФУГА | 2010 |

|

RU2458744C2 |

| ШНЕКОВАЯ ЦЕНТРИФУГА | 2004 |

|

RU2283698C2 |

| Осадительная центрифуга | 2017 |

|

RU2656330C1 |

Изобретение относится к оборудованию для разделения многокомпонентных жидких сред и может быть использовано в различных отраслях промышленности. Центрифуга для разделения многокомпонентной жидкой среды - центрограф - включает цилиндроконический ротор, снабженный верхней кольцевой камерой с напорным диском и средством отвода сгущенной твердой фракции, размещенным в основании. По оси ротора установлен неподвижно цилиндрический фильтр, выполненный из мембраны. Стенка фильтра образует с цилиндрической частью ротора кольцевой зазор. Фильтр снабжен устройством для предварительной фильтрации разделяемой среды. В верхней кольцевой камере над напорным диском для подачи среды в кольцевой зазор укреплен мембранный фильтрэлемент с образованием полости для отвода части отфильтрованной жидкой фракции из разделяемой среды, сообщенной с камерой сбора и отвода фильтрата цилиндрического фильтра. Средство отвода сгущенной твердой фракции выполнено в виде напорного диска. В конусообразной части ротора над ним размещены дополнительный фильтр в виде цилиндроконической камеры с мембранными стенками, образующими со стенкой ротора и цилиндрического фильтра зазоры для протока и отвода разделенных фракций. Конструкция центрифуги позволяет совместить процессы центрифугирования и фильтрации многокомпонентной жидкой среды, обеспечивает саморегенерацию фильтрэлементов, высокую производительность и степень разделения, возможность разделения среды на три фракции с выделением легкой компоненты. 1 з.п. ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Центрифуга | 1989 |

|

SU1630851A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Центрифуга | 1989 |

|

SU1611449A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| ЦЕНТРИФУГА ДЛЯ РАЗДЕЛЕНИЯ ЖИДКОЙ МНОГОФАЗНОЙ СРЕДЫ ЦЕНТРОГРАФ | 1998 |

|

RU2129473C1 |

Авторы

Даты

2000-08-27—Публикация

1999-07-01—Подача