Предложение относится к нефтеперерабатывающей промышленности, системе транспорта, распределения и хранения бензина и позволяет сократить выбросы углеводородов из резервуаров, пунктов налива бензина в цистерны и танкеры.

Известен способ утилизации паров бензина (см. процесс PR1-SEAD в журн. "Erdol, Erdgas, Kohle", 1992, том 108, N 2, Стр. 81), включающий двухступенчатую адсорбцию паров на активированном угле, регенерацию углей воздействием вакуума и продувкой нагретым воздухом, поглощение выделенных с углей углеводородов бензином из резервуара.

Данный способ обеспечивает утилизацию паров из резервуаров и позволяет достичь высокой степени их очистки (до 30...150 мг/м3).

Недостатком способа является то, что для его осуществления требуется дефицитные и дорогие активированные угли и значительные энергетические затраты на их регенерацию.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ утилизации паров бензина (Пат. США. US. Pat. N 4475928, oct. 9, 1984. Anker. J. Jacobson. Method for the recovery of petrol (gasoline) from a mixture of petrol vapor and air, and a System for use in the Metod. ), включающий абсорбцию паров охлажденным керосином, регенерацию отработанного керосина путем нагрева, поглощение выделенных из керосина паров бензином, подаваемым из резервуара.

Данный способ отличается простотой, остаточной эффективностью (степень утилизации бензина 90 - 98%).

Недостатком способа остаются высокие затраты энергии, необходимые для охлаждения тощего абсорбента перед подачей в абсорбер и нагрева насыщенного абсорбента после абсорбера для его регенерации.

Решаемая техническая задача состоит в том, что необходимо создать такой способ утилизации паров бензина, который при минимальных энергетических и материальных затратах обеспечивал бы достаточно полную утилизацию бензина из паров, поступающих из резервуара.

Целью предлагаемого способа является сокращение энергетических затрат.

Поставленная цель достигается описываемым способом утилизации паров бензина, включающим абсорбцию охлажденным карасином, регенерацию отработанного керосина путем нагрева.

Новым является то, что перед орошением охлажденным керосином пары бензина компримируют жидконаполненным компрессором до давления 0,3...0,6 МПа, причем в качестве рабочей жидкости используют керосин, а расход керосина для орошения поддерживают равным 3...16 на 1 м3 паров бензина.

Из доступных источников патентной и научно-технической литературы нам неизвестна заявленная совокупность отличительных признаков. Следовательно, предлагаемый способ отвечает критерию "существенные отличия".

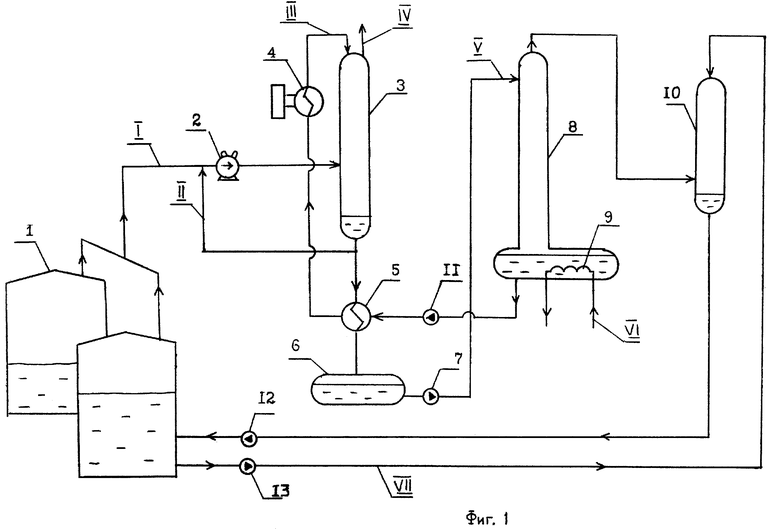

На фиг. 1 показана схема осуществления предлагаемого способа регенерации паров бензина.

Установка для осуществления способа включает резервуары 1, жидконаполненный компрессор 2, абсорбер 3, теплообменник холодильной машины 4, теплообменник 5, емкость 6, насос 7, десорбер 8, нагреватель 9, абсорбер 10, насосы 11, 12, 13.

Способ осуществляется в следующей последовательности.

Пары бензина I из резервуара 1 компримируются компрессором 2, заполненным частично охлажденным в абсорбере 3 керосином II. Давление паров поднимают до 0,3...0,6 МПа. В результате интенсивного взаимодействия паров бензина и керосина в компрессоре и повышенного давления в абсорбере 3 достигается меньший расход абсорбента (керосина). В абсорбере 3 пары бензина дополнительно орошаются охлажденным в теплообменнике холодильной машины 4 до температуры 0. ..-40oC керосином III с расходом 3...16 л/м3, очищенные пары IV выбрасываются в атмосферу. Отработанный абсорбент (керосин) V проходит через теплообменник 5, накопительную емкость 6 и насосом 7 подается в десорбер 8. В нижней части десорбера 8 керосин нагревается нагревателем 9 за счет подвода энергии VI (пара или электрической). За счет нагрева уловленные пары бензина испаряются и поступают в абсорбер 10, где они поглощаются бензином VII, подаваемым насосом 13 из резервуара 1. Насосом 12 бензин с уловленными парами возвращают в резервуар. Отрегенерированный абсорбент насосом 11 через теплообменник 5 возвращается на теплообменник холодильной машины 4 и далее на орошение.

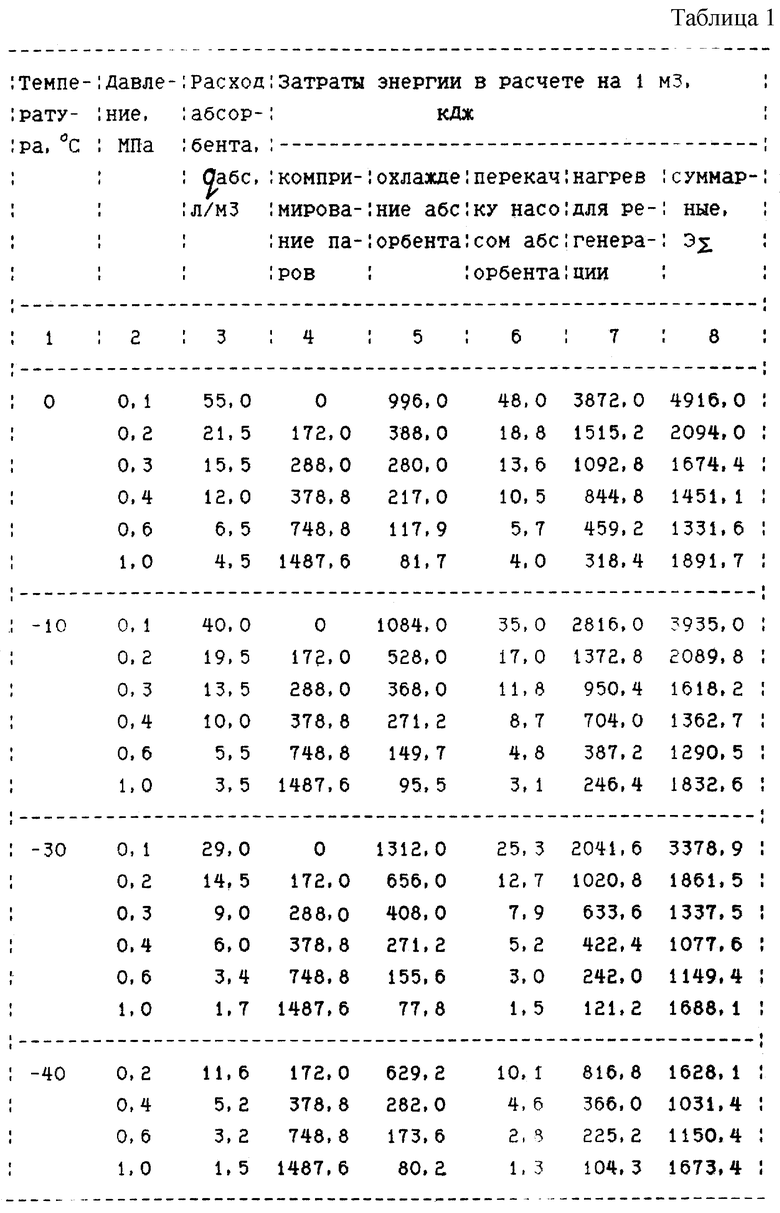

Сжатие газа компрессором до давления 0,3...0,6 МПа и обработка паров частично охлажденной рабочей жидкостью (керосином) приводят к конденсации углеводородных бензиновых компонентов в паровоздушной смеси и одновременно извлечению капель конденсирующегося бензина из смеси. Это позволяет снизить расход охлажденного абсорбента на последующее орошение паров, а следовательно, и затраты на его перекачку насосом, охлаждение и на нагрев для регенерации. Результаты расчетов энергетических затрат на эти операции при различных сочетаниях давления, температур и расходов абсорбента, обеспечивающих степень очистки паров от 98% и выше, представлены в таблице 1.

Из таблицы 1 видно, что при всех температурах рост давления до некоторой величины приводит вначале к снижению суммарных энергетических затрат ЭΣ, а при дальнейшем росте давления к увеличению затрат. Например, при температуре -10oC рост давления с 0,1 МПа до 0,6 МПа привел к более чем 3-кратному снижению суммарных затрат с 3935,0 до 1290,5 кДж, а при дальнейшем росте давления с 0,6 до 1,0 МПа суммарные затраты возросли с 1290,5 до 1832,6 кДж.

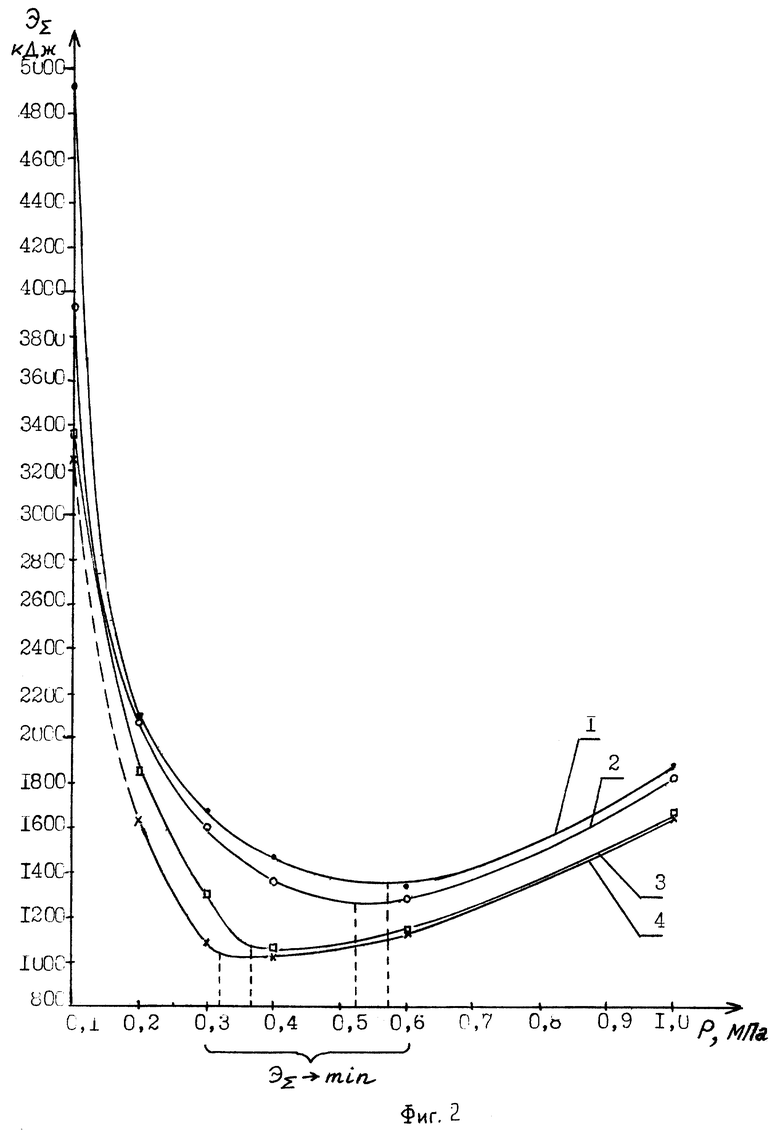

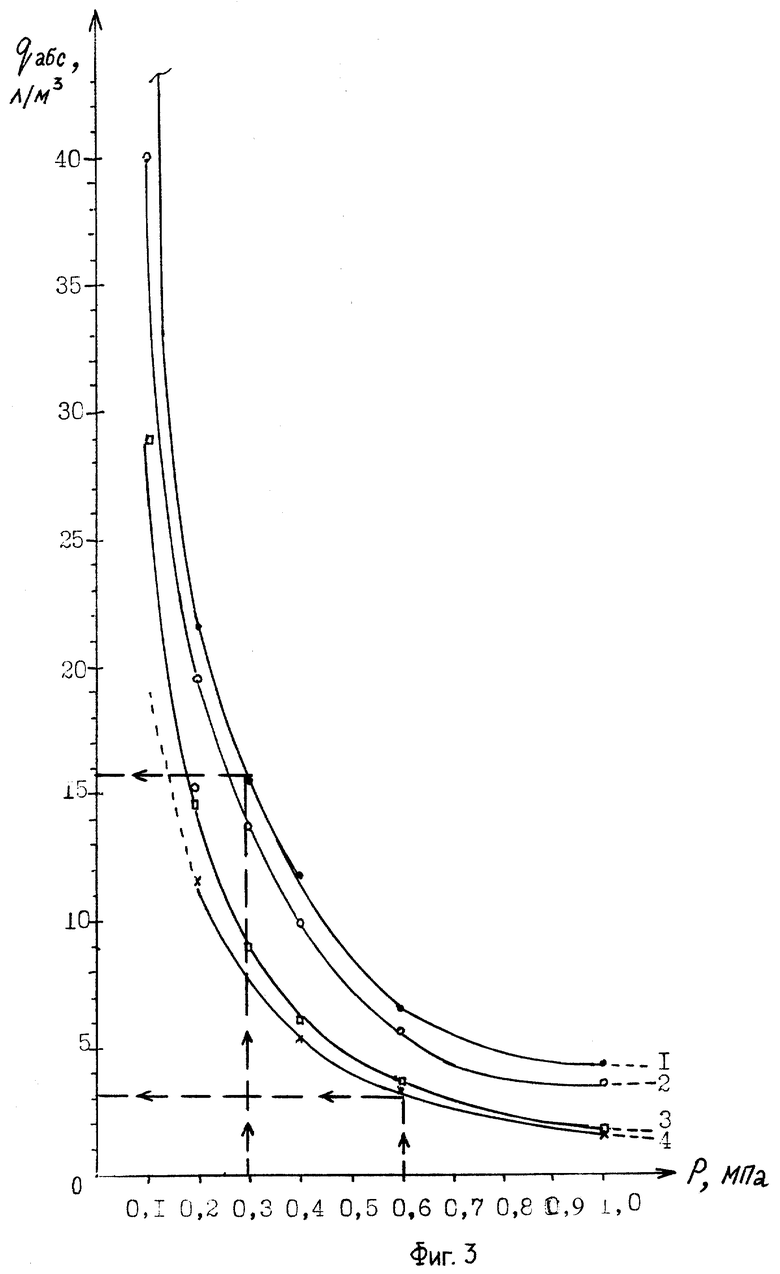

На фиг. 2 в графическом виде представлены данные таблицы 1 (кривые 1, 2, 3, 4 построены соответственно для температур 0, -10, -30 и -40oC), откуда видно, что энергетические затраты резко снижаются при повышении давления от 0,1 МПа до 0,2...0,25 МПа и выше, а область оптимальных давлений (при которых энергетические затраты минимальны) лежит в интервале от 0,3...0,35 до 0,55. ..0,6 МПа. Однако минимальные затраты достигаются одновременно при условии, что расход абсорбента также является оптимальным, поскольку при пониженном его расходе не будет обеспечена удовлетворительная степень очистки, а при повышенном расходе абсорбента возрастут затраты на его перекачку, охлаждение и регенерацию. На фиг.3 показана зависимость расхода абсорбента, при котором обеспечивается степень очистки не ниже 95%, от давления (зависимости построены также по данным табл. 1, обозначения те же, что и на фиг.2), откуда видно, что при оптимальных давлениях 0,3...0,6 МПа необходимо поддерживать оптимальный расход в интервале 3...16 л на 1 м3 очищаемых паров. Таким образом, высокая степень очистки паров с минимальными энергетическими затратами достигается при сжатии газа до давления 0,3...0,6 МПа и расходе абсорбента 3. ..16 л/м3, причем при любой температуре охлажденного керосина; при других же давлениях (например, как по известному способу, при 0,1 МПа) и расходах абсорбента энергетические затраты 2-...3-кратно выше.

Пример конкретного выполнения.

Из резервуара с бензином АИ-76 пары в количестве 250 м3/час поступают на жидконаправленный компрессор, где сжимаются до давления 0,3 МПа. В результате сжатия из паров частично конденсируется углеводородная составляющая, которая поглощается рабочей жидкостью, в качестве которой используется керосин, возвращаемый из абсорбера 3. Затем сжатые пары поступают в абсорбер 3, где орошаются охлажденным до температуры -30oC керосином, который подают в абсорбер с расходом 2,25 м3/час (из расчета 9,0 л на 1 м3 паров). Очищенные пары (степень очистки 95%) сбрасывают в атмосферу, а керосин подают на регенерацию: нагревают до 160oC, отгоняют бензиновые фракции, охлаждают и возвращают на орошение.

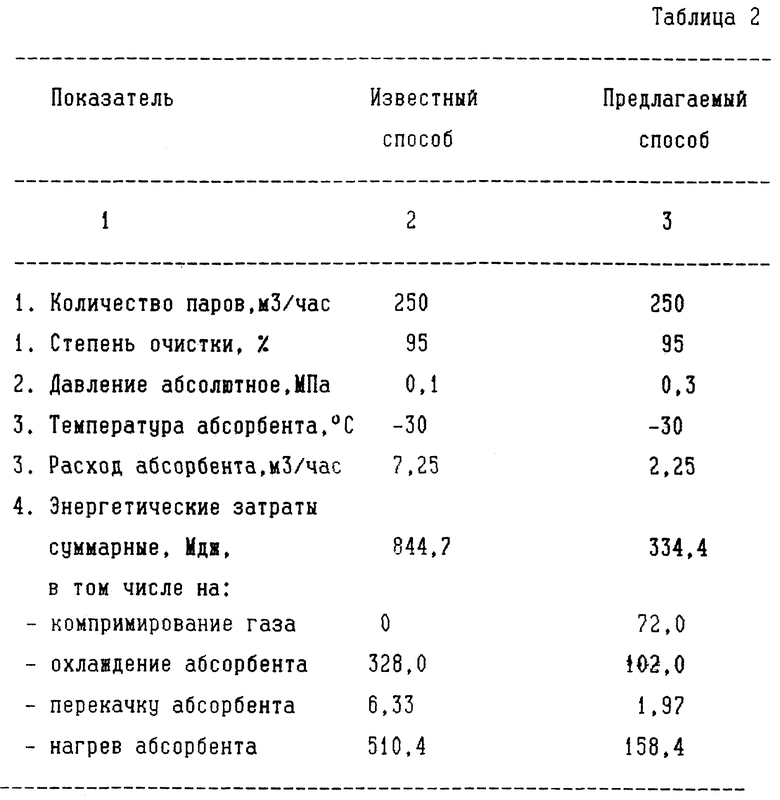

Результаты исследования предлагаемого способа приведены в таблице 2, откуда видно, что при обработке одного и того же объема бензиновых паров и достижении одинаковой степени очистки суммарные энергетические затраты при осуществлении предлагаемого способа в 2,5 раза меньше, чем по известному способу за счет более чем 3-кратного снижения затрат на охлаждение, перекачку и нагрев абсорбента.

Технико-экономическая эффективность предлагаемого способа складывается из экономии затрат электрической и тепловой энергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА УТИЛИЗАЦИИ УГЛЕВОДОРОДНЫХ ПАРОВ | 1993 |

|

RU2080159C1 |

| СПОСОБ УЛАВЛИВАНИЯ И РЕКУПЕРАЦИИ ПАРОВ УГЛЕВОДОРОДОВ И ДРУГИХ ЛЕГКОКИПЯЩИХ ВЕЩЕСТВ ИЗ ПАРОГАЗОВЫХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2316384C2 |

| СПОСОБ ДОБЫЧИ НЕФТИ | 1995 |

|

RU2130114C1 |

| СИСТЕМА ДОБЫЧИ НЕФТИ | 1995 |

|

RU2102584C1 |

| СИСТЕМА ХРАНЕНИЯ НЕФТЕПРОДУКТОВ | 1996 |

|

RU2128614C1 |

| УСТАНОВКА ДЛЯ УЛАВЛИВАНИЯ ПАРОВ УГЛЕВОДОРОДОВ ИЗ ПАРОВОЗДУШНЫХ СМЕСЕЙ, ОБРАЗУЮЩИХСЯ ПРИ ХРАНЕНИИ И ПЕРЕВАЛКЕ НЕФТЕПРОДУКТОВ | 2004 |

|

RU2309787C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПРОМЫСЛОВОЙ УСТАНОВКИ ПОДГОТОВКИ ГАЗА И ПРОМЫСЛОВАЯ УСТАНОВКА ПОДГОТОВКИ ГАЗА | 1990 |

|

RU2011811C1 |

| СПОСОБ ЗАЧИСТКИ И УТИЛИЗАЦИИ НЕФТЕСОДЕРЖАЩИХ ШЛАМОВ | 1996 |

|

RU2155101C2 |

| УСТРОЙСТВО ДЛЯ ЗАЧИСТКИ РЕЗЕРВУАРОВ ОТ НЕФТЕСОДЕРЖАЩИХ ШЛАМОВ | 1996 |

|

RU2159845C2 |

| СПОСОБ ХРАНЕНИЯ НЕФТИ И НЕФТЕПРОДУКТОВ В РЕЗЕРВУАРЕ | 1996 |

|

RU2130415C1 |

Использование: касается нефтеперерабатывающей промышленности, системы транспорта, распределения и хранения бензина. Сущность: способ утилизации паров бензина, включающий абсорбцию паров охлажденным керосином, регенерацию отработанного керосина путем нагрева, причем перед орошением охлажденным керосином пары бензина компримируют жидконаполненным компрессором до давления 0,3 - 0,6 МПа и в качестве рабочей жидкости используют керосин, а расход керосина для орошения поддерживают равным 3 - 16 л на 1 м3 паров бензина. Технический результат способа - сокращение энергетических затрат. 2 табл., 3 ил.

Способ утилизации паров бензина, включающий абсорбцию паров охлажденным керосином, регенерацию отработанного керосина путем нагрева, отличающийся тем, что перед орошением охлажденным керосином пары бензина компримируют жидконаполненным компрессором до давления 0,3 - 0,6 МПа, причем в качестве рабочей жидкости используют керосин, а расход керосина для орошения поддерживают равным 3 - 16 л на 1 м3 паров бензина.

| US, патент N 4475928, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2000-09-10—Публикация

1996-05-06—Подача