Изобретение относится к цветной металлургии, в частности к получению алюминия электролизом.

Известен электролизер с самообжигающимся анодом с боковым токоподводом, принятый за прототип, описание которого приведено в Справочнике металлурга по цветным металлам (Металлургия, 1971, с. 158, рис. 75), а конструкция анодной ошиновки приведена там же (с. 222, рис. 130). Согласно описанию анодная ошиновка состоит из анодных пакетов шин, расположенных по боковым и торцевым сторонам электролизера, а также из гибких анодных спусков, приваренных к анодным пакетам, с помощью которых осуществляется токоподвод к анодным стальным штырям. Анодные пакеты шин жестко соединены с анодными стояками и не могут перемещаться в вертикальной плоскости. В настоящее время соединения анодных шин со стояками повсюду на заводах выполняют с помощью сварки, электролитическое контактирование анодных спусков с анодными штырями осуществляют в основном с помощью клиновых устройств (там же рис. 132), но применяются также болтовые контакты и сварные.

К основным недостаткам рассматриваемой конструкции электролизера и анодной ошиновки можно отнести следующее:

в связи с тем, что анодная ошиновка не может перемещаться в вертикальной плоскости вверх-вниз, неизбежным становится применение гибких анодных спусков для передачи тока от анодных пакетов к анодным штырям, которые запечены в угольном аноде и перемещаются вместе с ним вниз по мере сгорания анода. Перестановка спусков с нижнего горизонта штырей на верхние при перетяжке анодного кожуха выполняется вручную;

применяющиеся в настоящее время устройства для контактирования спусков со штырями предполагают применение значительного количества ручного труда и имеют место большие потери электроэнергии в узлах контактирования;

для выполнения перетяжки анодного кожуха необходимо предварительно вручную закрепить угольный анод с помощью специальных растяжек на неподвижных металлоконструкциях электролизера, а после перетяжки убрать их снова, что требует больших затрат времени и обусловлено использованием ошиновки с гибкими анодными спусками.

Техническая задача изобретения заключается в использовании механизмов электролизера для перестановки анодных спусков с нижнего горизонта штырей горизонта штырей на верхние горизонты. Другой задачей является снижение потерь электроэнергии в узлах контактирования спуск-штырь.

Сущность изобретения состоит в том, что пакты анодных шин выполнены с возможностью их перемещения в вертикальной плоскости, при этом они соединены с анодными стояками с помощью пакетов гибких лент, а анодные спуски выполнены в виде жестких шин и на них установлены зажимы для контактирования с токоподводящими штырями.

Перемещение анодной ошиновки вверх-вниз может осуществляться двумя путями:

с применением собственных механизмов, которые устанавливаются на неподвижные металлоконструкции анодного устройства электролизера. В качестве таких механизмов могут быть применены винтовые домкраты с электроприводами серийного производства. В этом случае ошиновка соединяется в четырех точках (или более) с винтами домкратов и перемещается принудительно в обоих направлениях самостоятельно;

с использованием уже имеющихся на электролизере механизмов, которые в настоящее время осуществляют перемещение вверх-вниз анодного кожуха. В этом случае необходимо анодную ошиновку жестко закрепить на анодном кожухе, чем достигается их совместное перемещение.

В существующих сегодня электролизерах в качестве такого механизма применяется полиспастная система с подвеской анодного кожуха на стальных канатах. Недостатком таких механизмов является то, что они осуществляют только принудительный подъем, а опускание происходит под собственным весом анодного кожуха и угольного анодного массива.

Исходя из этого, более предпочтительным является применение механизмов с винтовым домкаратами.

При вертикальных перемещениях ошиновки совместно с ней перемещаются и жесткие анодные спуски с установленными на них в двух горизонтах зажимами, которые могут быть приварены к ошиновке или закреплены на ней жестко с помощью других соединений. При этом головки токоведущих штырей находятся или между двумя жесткими спусками (в варианте с двумя спусками с обеих сторон каждого вертикального ряда штырей) или рядом со спуском с одной стороны головки штыря. В любом случае для осуществления электрического контакта достаточно только зажать вручную зажим, находящийся напротив штыря, исключив тем самым необходимость перестановки вручную спусков с одного горизонта на другой и освобождения клинового устройства с помощью молотка.

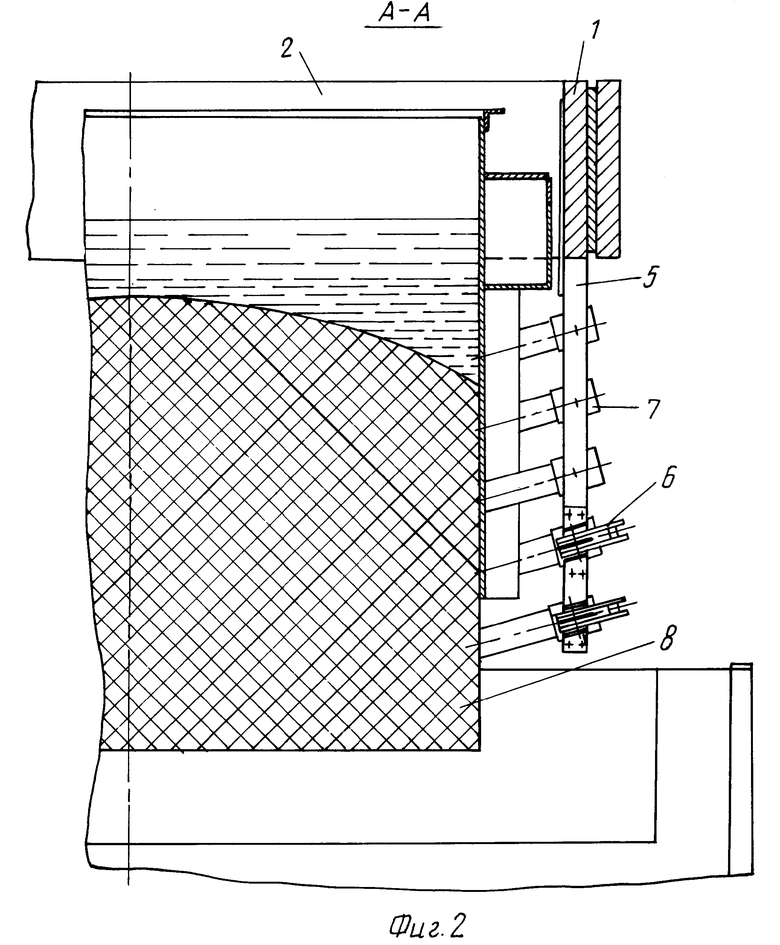

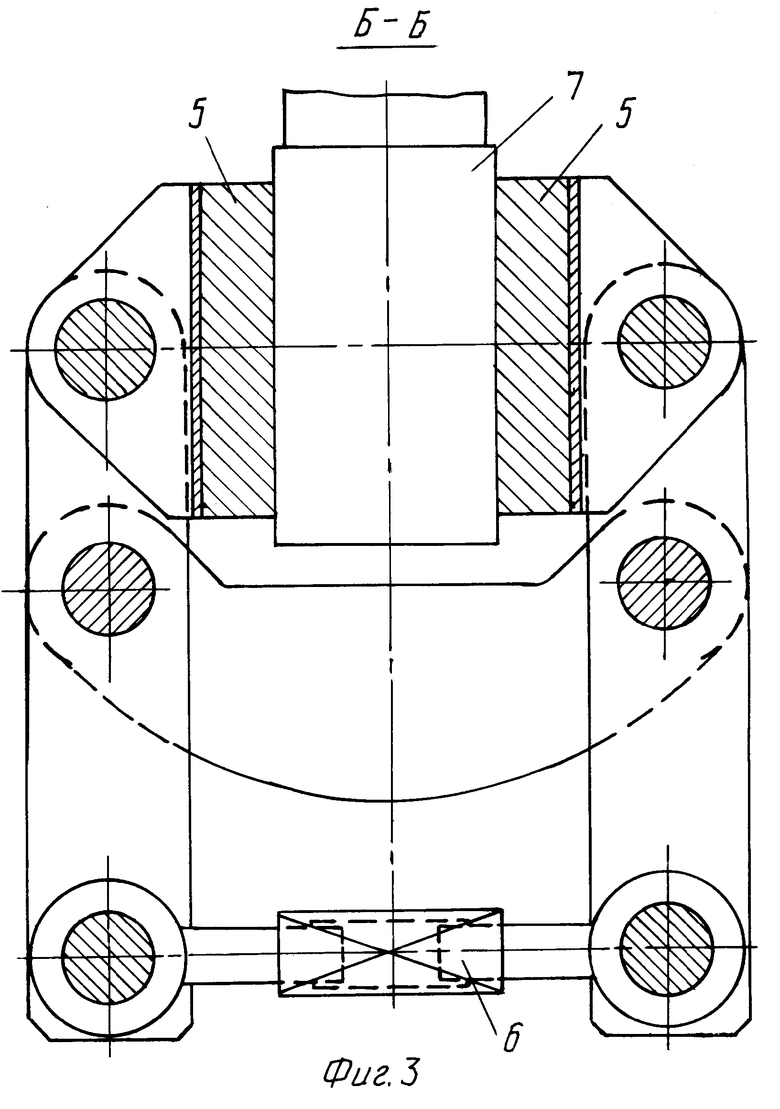

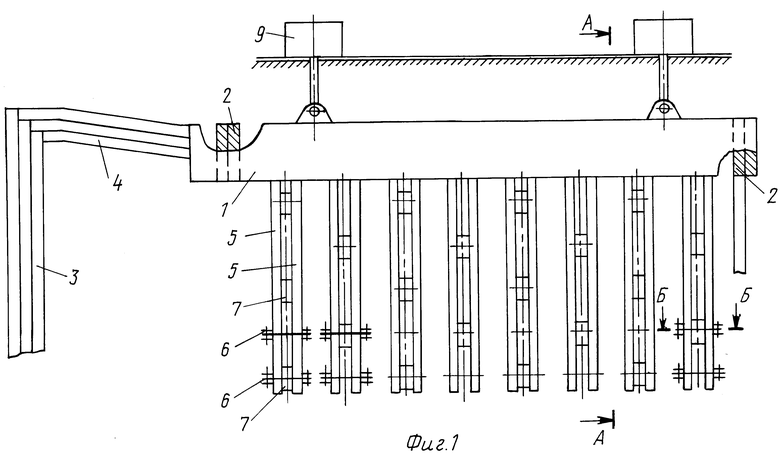

На фиг. 1 изображен вид ошиновки с продольной стороны; на фиг.2 - поперечный разрез А-А на фиг.1; на фиг.3 - разрез Б-Б.

Предлагаемая конструкция анодной ошиновки состоит из продольных пакетов шин 1, поперечных пакетов 2, анодных стояков 3 и пакетов гибких лент 4, осуществляющих соединение жестких пакетов со стояками.

К пакетам шин 1 и 2 по всей их длине приварены жесткие анодные спуски 5, на которых в двух горизонтах установлены зажимы 6, причем шаг расстановки анодных спусков соответствует шагу установки токоведущих штырей 7 в угольном аноде 8 по горизонтали, а шаг установки зажимов 6 на спусках соответствует шагу установки штырей по вертикали.

Для перемещения ошиновки вверх-вниз применяются механизмы подъема 9 с электроприводами, например винтовые домкраты, если рассматривать вариант, когда ошиновка имеет собственные механизмы.

Для описания работы за исходное положение примем момент перед перетяжкой анодной ошиновки из крайнего нижнего положения в верхнее, когда штыри 7 нижнего горизонта должны быть извлечены из тела угольного анода.

Для осуществления перетяжки ошиновки необходимо:

вывести угольный анод 8 на специальных растяжках, закрепив их на неподвижных металлоконструкциях по принятой в настоящее время схеме;

отпустить зажимы, освободив тем самым жесткие анодные спуски 5 от контактирования с головками штырей 7;

включить механизмы подъема 9 и переместить анодную ошиновку со спусками и зажимами в верхнее положение, при этом перемещение ошиновки осуществляется за счет гибких пактов 4 при неподвижных анодных стояках 3 на величину, равную шагу установки штырей по вертикали (200 - 250 мм, как принято в существующих электролизерах).

При перемещении ошиновки вверх на шаг установки штырей анодные спуски 5 с зажимами 6 также переместятся на эту же величину и займут положение около второго и третьего (снизу) рядов штырей, охватывая их головки и освободив нижний ряд штырей. В этом положении необходимо снова зажать зажимы, отпустить растяжки, крепящие угольный анод, извлечь штыри нижнего горизонта и продолжить следующий цикл работы электролизера.

Данное изобретение позволит исключить применение ручного труда при перестановке анодных спусков с нижнего горизонта штырей на верхние и снизить потери электроэнергии в узлах контактирования анодный спуск - штырь.

Изобретение относится к цветной металлургии, а именно к получению алюминия электролизом в криолитглиноземных расплавах. Техническим результатом изобретения является исключение ручного труда при перестановке анодных спусков и снижение потерь электроэнергии в узлах контактирования анодный спуск-штырь. Это достигается тем, что пакеты анодных шин выполнены с возможностью их перемещения в вертикальной плоскости, при этом они соединены с анодными стояками с помощью пакетов гибких лент, а анодные спуски выполнены в виде жестких шин и на них установлены зажимы для контактирования с токоподводящими штырями. 1 з.п. ф-лы, 3 ил.

| Справочник металлурга по цветным металлам | |||

| Производство алюминия | |||

| - М.: Металлургия, 1971, с | |||

| Система механической тяги | 1919 |

|

SU158A1 |

Авторы

Даты

1998-05-20—Публикация

1996-11-13—Подача