Изобретение относится к уплотнительной технике, в частности к сальниковым устройствам с мягкой или сыпучей набивкой, и может быть применено преимущественно к запорной арматуре трубопроводов горячей воды или парового конденсата.

Известны сальниковые уплотнения с мягкой набивкой, герметизирующие зазоры между подвижными и неподвижными элементами запорных устройств, содержащие сальниковую камеру с расположенным в ней нажимным элементом (втулкой), воздействующим на набивку от усилия накидной гайки (см. справочник "Детали машин" (расчет и конструирование), том 2, под редакцией Н.С.Ачеркана. - М.: Машиностроение, стр. 246).

Большинство выпускаемых мягких сальниковых набивок включают волокнистую сплетенную основу из льна, хлопка, джута и т.п., пропитанные смазочным материалом или имеющие добавки из антифрикционных веществ.

Недостатком известных устройств является то, что они недостаточно надежны в силу того, что по мере вымывания и истирания мягкой набивки наблюдается пропуск уплотняемой среды и требуется многократная подтяжка сальникового устройства. Но в этом случае мягкая сальниковая набивка теряет свою эластичность и пропуск воды становится еще более интенсивным. Это особенно заметно на запорной арматуре трубопроводов горячей воды или парового конденсата, т. к. прямой контакт набивки с горячей водой приводит к интенсивному разжижению жидкой смазки и ее вымыванию.

Указанные недостатки определяются тем, что при протечке горячей воды известные сальники не проявляют способности к самоуплотнению и самозапиранию.

Более надежными являются сальниковые уплотнения, сальниковая камера которых заполнена мягкими жгутами, выполненными из фторопластовых или углеродсодержащих материалов (см. "Уплотнения и уплотнительная техника", справочник под редакцией Л.И.Голубева, Л.А.Кондакова. - М.: Машиностроение, 1986 г., стр. 351-373).

Недостатками этих известных уплотнений является то, что их мягкая набивка с течением времени также теряет свою эластичность и способность упруго деформироваться в радиальном направлении.

При подтягивании нажимной гайки мягкая набивка в известных устройствах, воспринимая осевое усилие, может передавать его в основном только в этом же направлении, а в силу потери эластичности и внутриволоконной подвижности радиальные усилия почти не возникают, в силу этого герметизация штока или шпинделя запорной арматуры почти не улучшается, кроме того, в этих известных устройствах отсутствует способность к самоуплотнению и самозапиранию сальника при появлении течи горячей воды.

Наиболее близким к заявленному решению является решение известное по патенту Российской Федерации N 2046231 "Сальниковое уплотнения", МКИ6, F 16 J 15/18 от 25.05.92 г., авт. Соколенко В.Ф.

Известное сальниковое уплотнение содержит в себе корпус сальниковой камеры, в которой размещена сыпучая набивка в виде древесных опилок, охватывающая подвижный уплотняемый элемент и поджатая нажимным элементом.

В силу того что опилки являются сыпучим материалом, они в большей степени, чем ранее рассматриваемые набивки, способны преобразовывать осевые усилия от нажимного элемента в радиальные, что способствует их более плотному охвату подвижного уплотняемого элемента - штока, шпинделя.

Кроме того, это устройство имеет некоторые способности к самоуплотнению. При попадании воды в сальниковую камеру находящиеся там опилки набухают, увеличиваются в объеме, что содействует герметизации уплотняемого штока или шпинделя запорной арматуры.

Недостатком известного по патенту устройства является также его недостаточная надежность в работе, особенно в трубопроводной арматуре для горячей воды или парового конденсата.

Объясняется это тем, что при вращении и движении шпинделя задвижки (вентиля) происходит неизбежное истирание опилок о его поверхность и появившиеся пылевые частицы древесины уносятся водой.

Уменьшающийся объем опилок со временем будет не в состоянии компенсироваться увеличением объема оставшихся опилок при их смачивании водой. Поэтому требуется периодическая подтяжка накидной гайки для восстановления герметизации штока задвижки.

Ненадежность известного устройства определяется еще и тем, что поры древесных опилок будут забиваться нерастворимыми взвесями, которые почти всегда бывают в технической холодной и горячей воде. Это могут быть взвеси минеральных веществ, окалины металлических труб и т.п. Забитые поры древесины не позволят ей впитывать в себя воду и, разбухая, увеличиваться в объеме. В этом случае способность известного сальника к самоуплотнению окончательно теряется. Это явление будет особенно ярко проявляться в запорной арматуре для горячей воды. Под действием температуры 100oC и более некоторые составляющие древесины - смолы, лигнин и др., будут распадаться и забивать ее поры.

Ненадежность известного сальникового уплотнения для арматуры трубопроводов горячей воды и парового конденсата определяется еще и тем, что в нем не задействуется для самоуплотнения имеющаяся тепловая энергия.

Целью заявляемого изобретения является устранение вышеперечисленных недостатков известных сальниковых уплотнений, а именно - повышение их надежности и долговечности, преимущественно в трубопроводах горячей воды и парового конденсата.

Указанная цель достигается тем, что в известном сальниковом уплотнении, содержащем корпус с сальниковой камерой, в которой размещена мягкая или сыпучая набивка, охватывающая подвижный уплотняемый элемент и поджатая нажимным элементом, дополнительно расположен нажимной элемент, выполненный из термочувствительного материала и изменяющий свой объем при тепловом воздействии. Дополнительный нажимной элемент может быть выполнен из капрона в виде гранул, стержней, пластин и другой объемной фигуры, или в виде эластичной ампулы, заполненной легкорасширяющейся или легкокипящей жидкостью, или в виде биметаллической втулки, шайбы, или в виде втулки, изготовленной из материала, обладающего эффектом памяти формы, например, из сплава нитинола.

В известных заявителю сальниковых устройствах, описанных в технических и патентных материалах, отсутствуют заявляемые признаки, следовательно, заявляемое изобретение соответствует критерию "НОВИЗНА".

Указанный в независимом пункте формулы изобретения отличительный признак - расположенный в сальниковой камере дополнительный нажимной элемент, выполненный из термочувствительного материала и меняющий свою форму (объем) при тепловом воздействии, позволяет проявлять свойства самоуплотнения сальника при его протечке путем использования тепловой энергии самой уплотняемой среды - горячей воды, парового конденсата и т.п. Самоуплотнение возникает в силу того, что при протечке горячей воды дополнительный нажимной элемент нагревается, изменяет свою форму или увеличивается в объеме и оказывает дополнительное давление на мягкую или сыпучую набивку, которая уже с большим усилием будет прижиматься к поверхности уплотняемого элемента, восстанавливая его герметизацию.

Приведенная совокупность существенных признаков и достигаемый ими результат характеризует единство заявленного изобретения, а в силу того, что подобная взаимосвязь - дополнительный нажимной элемент, использует тепло уплотняемой среды и оказывает давление на набивку - в технической и патентной литературе не обнаружена, можно считать, что заявляемое решение соответствует критерию "ИЗОБРЕТАТЕЛЬСКИЙ УРОВЕНЬ".

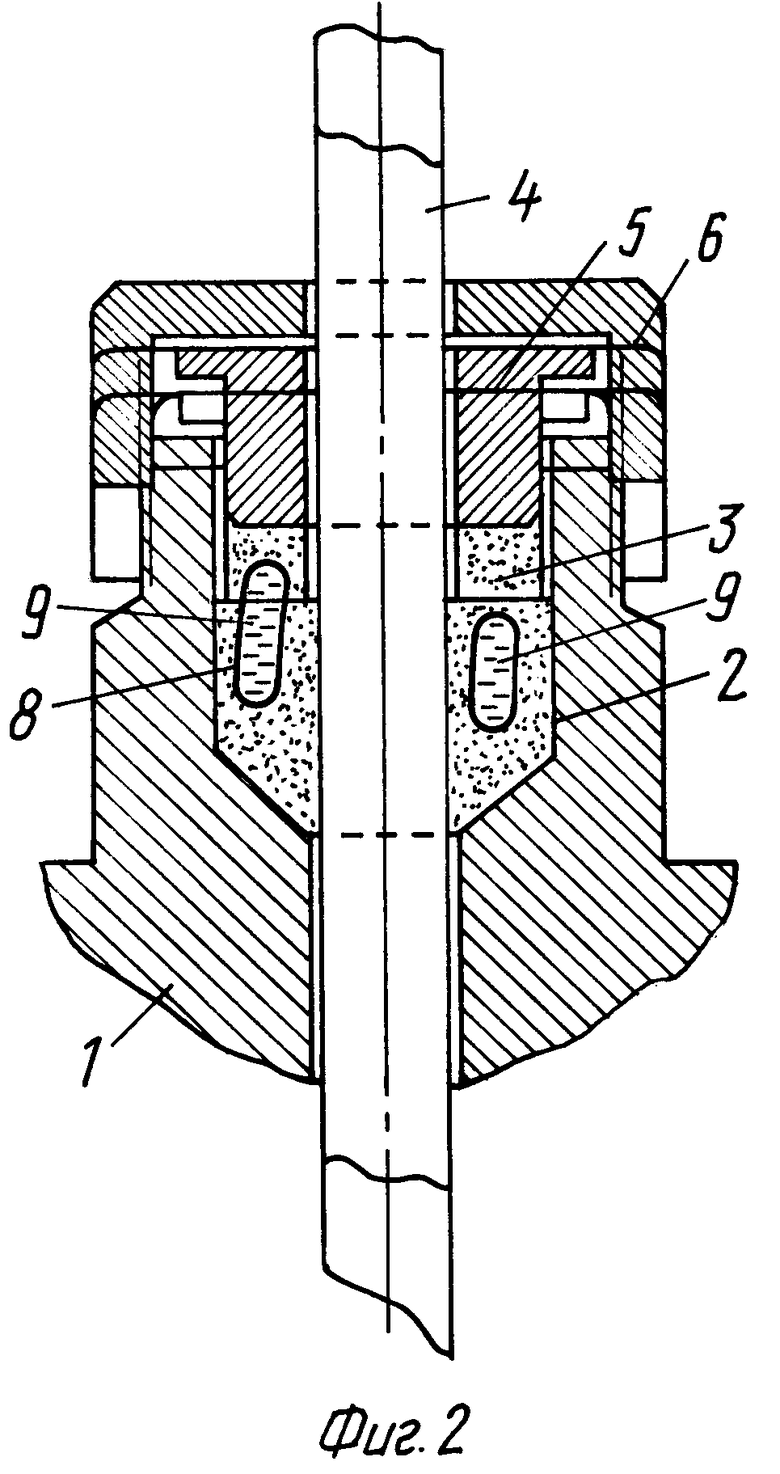

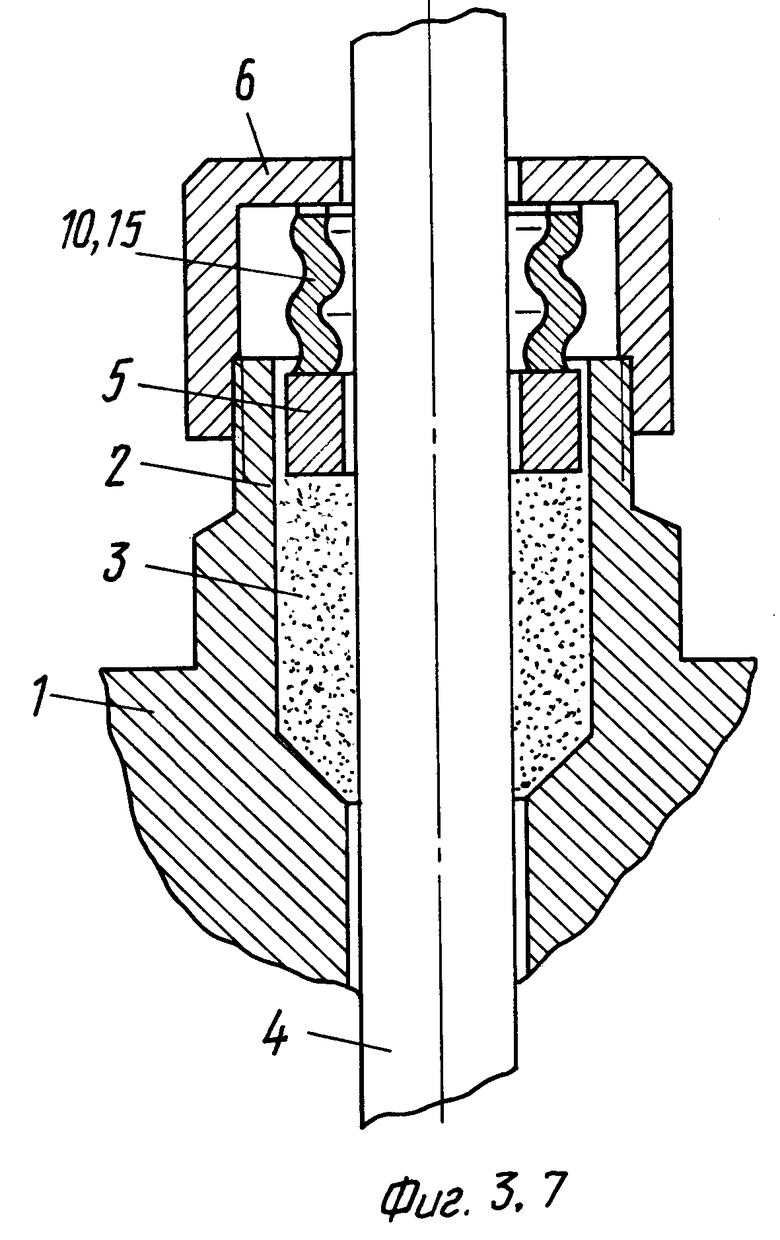

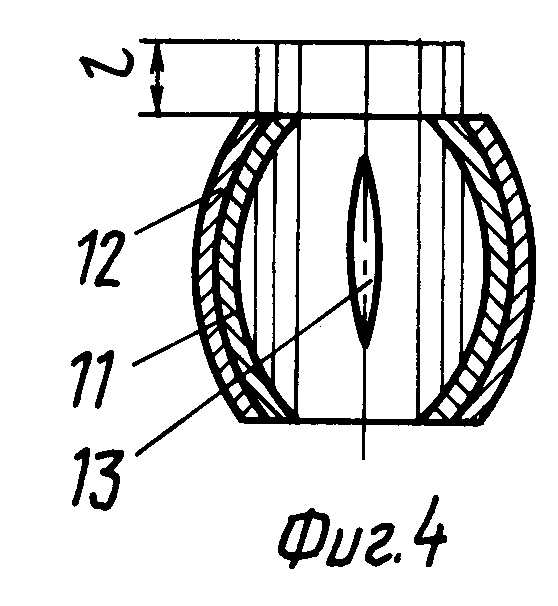

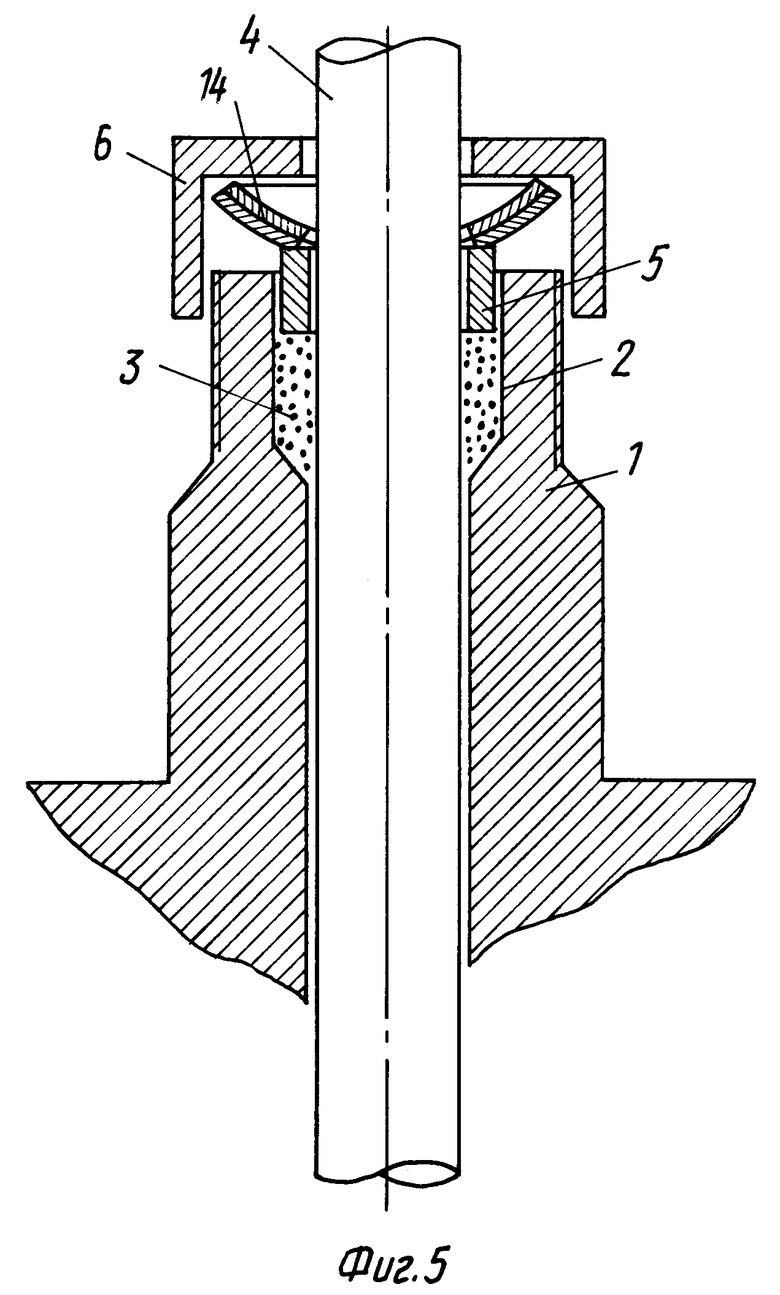

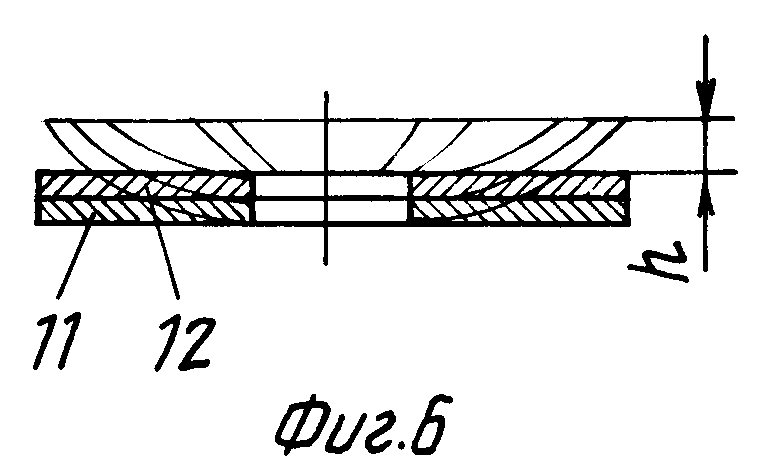

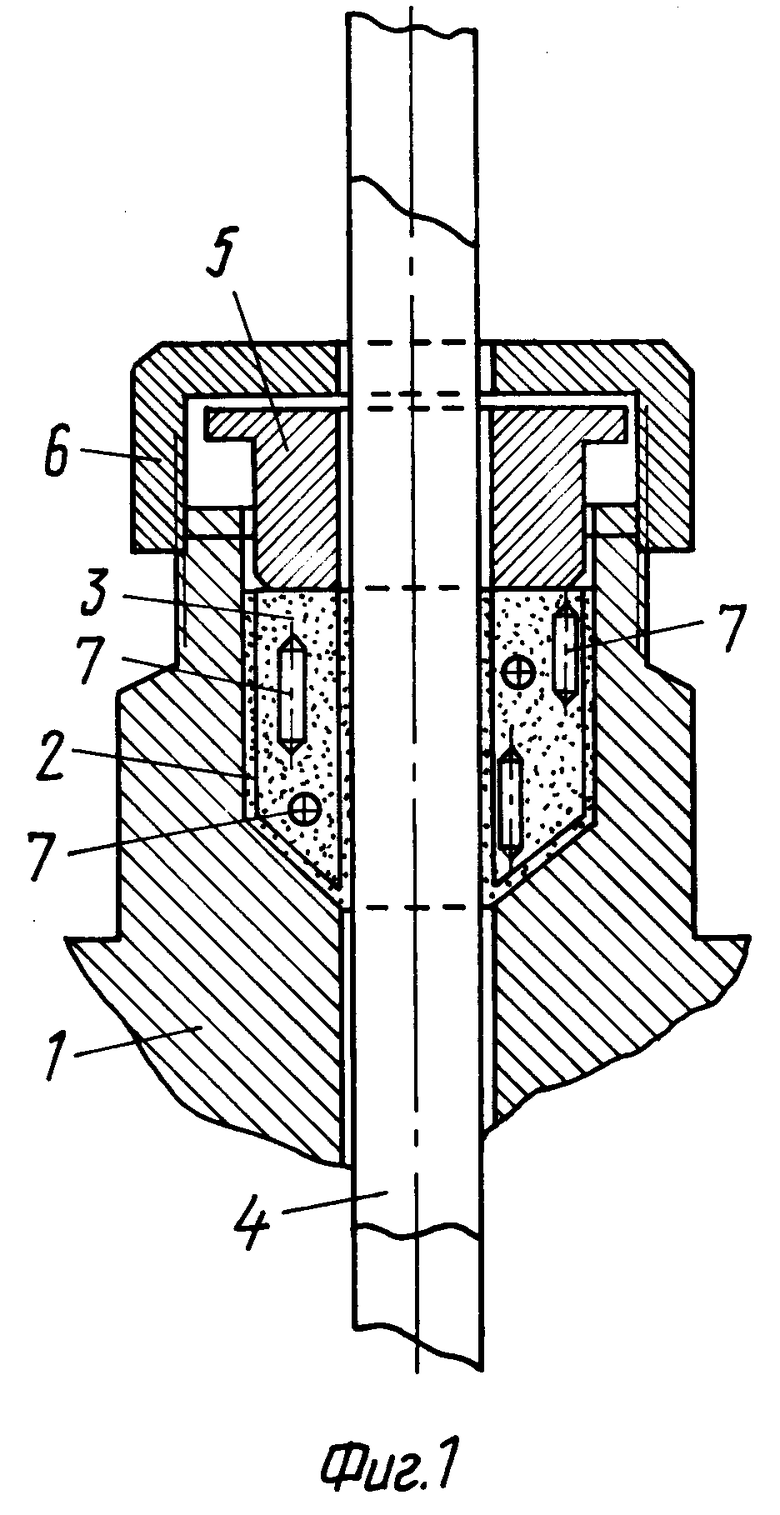

Сущность заявляемого изобретения поясняется чертежом, где на фиг.1 изображен общий вид сальникового уплотнения с дополнительным нажимным элементом в виде капроновых гранул. На фиг. 2 изображен общий вид сальникового уплотнения с дополнительным нажимным элементом, выполненным в виде эластичной ампулы, заполненной легкорасширяющейся жидкостью. На фиг.3 изображен общий вид сальникового уплотнения с дополнительным нажимным элементом, выполненным в виде биметаллической разрезной втулки. На фиг.4 изображена разрезная биметаллическая втулка. На фиг.5 изображен общий вид сальникового уплотнения с дополнительным нажимным элементом, выполненным в виде двух биметаллических шайб. На фиг. 6 изображена одна биметаллическая шайба. На фиг.7 изображен общий вид сальникового уплотнения с дополнительным нажимным элементом, выполненным в виде гофрированной втулки из материала, обладающего эффектом памяти формы, например, нитинола.

Сальниковые уплотнения содержат корпус 1 с сальниковой камерой 2, в которой размещена мягкая или сыпучая набивка 3, охватывающая подвижный уплотняемый элемент - шток 4 и поджатая через втулку 5 нажимным элементом 6 - гайкой. Сальниковая набивка 3 может содержать в себе твердые антифрикционные элементы в виде гранул графита (на чертеже не показаны).

В сальниковой камере 2, состоящей из полостей, имеющихся в корпусе 1, и нажимного элемента - гайки 6, расположен дополнительный нажимной элемент в виде набора термочувствительных (легкорасширяющихся при тепловом воздействии) капроновых гранул, стержней 7 или иных фигур, объем которых увеличивается при нагреве (см. фиг.1).

Дополнительный нажимной элемент может быть выполнен и в виде эластичной (гибкой) ампулы 8, внутри которой находится легкорасширяющаяся жидкость 9, например, эфир, керосин и п.т. (см. фиг.2). Внутри ампулы 8 также может быть легкокипящая жидкость, например, фреон (на чертеже не показан). Дополнительный нажимной элемент может быть выполнен в виде биметаллической разрезной втулки 10, температурная деформация (изгиб) которой проявляется в уменьшении ее внутреннего диаметра (см. фиг.3).

Биметаллическая разрезная бочкообразная втулка 10 (см. фиг.4) состоит из двух слоев металла, имеющих различные коэффициенты линейных удлинений при нагреве. В частности, ее внутренний слой 11 может быть выполнен из меди, а наружный 12 - из стали. Втулка 10 имеет вырезы 13, которые позволяют стенкам при нагреве приближаться к ее центральной продольной оси, увеличивая ее длину L.

Дополнительный нажимной элемент может быть выполнен в виде одной или нескольких шайб 14 (см. фиг. 5), выполненных также из двух слоев металла - сталь 11, медь 12, с различными коэффициентами линейных удлинении при нагреве. В холодном состоянии шайба 14 плоская, в нагретом состоянии, например, до температуры 80 - 100oC она выгибается на высоту h (см. фиг.6). Также дополнительный нажимной элемент может быть выполнен в виде гофрированной втулки 15, изготовленной из материала, обладающего эффектом памяти формы, например из сплава нитинола. В нагретом состоянии втулка 15 имеет прямые стенки (см. фиг.7).

Справка

Сплав нитинол состоит в основном из двух компонентов - никель 45% + титан 55% и обладает термомеханической памятью, т.е., будучи деформированным в холодном состоянии, он восстанавливает свою прежнюю форму при нагреве, например до 80 - 100oC, развивая при этом усилия 700 - 800 кг/см кв. Существуют сплавы нитинола с односторонней и двухсторонней памятью - первые срабатывают один раз при нагреве, вторые срабатывают многократно - и при нагреве, и при охлаждении.

На основе использования материалов, обладающих эффектом памяти форм, разработаны многочисленные устройства преобразования тепловой энергии в механическую (см. книгу: В.П.Зацаренный, А.И.Аколов. "Атланты держат небо". - М. : Знание, 1979 г., стр. 170; журнал "Изобретатель и рационализатор" N 8, 1980 г. , стр. 20; авторские свидетельства СССР NN 750126, 734443, 1070971, 1051997, 1340260, 1400171 и др.) Эффектом памяти формы обладают и другие металлические сплавы, а также некоторые пластмассы.

Все упомянутые дополнительные нажимные элементы (7, 8, 10, 14, 15) выполнены из термочувствительного материала и изменяют свою форму или объем при тепловом воздействии.

Работа сальникового уплотнения происходит следующим образом.

Сальниковую камеру 2 заполняют мягкой или сыпучей набивкой 3, в которой находятся дополнительные нажимные элементы - капроновые гранулы 7 или эластичные (гибкие) ампулы 8 с эфиром (фреоном) 9, и вставляют втулку 5, поджимая ее нажимной гайкой 6. В сальниковую камеру 2 в качестве дополнительного нажимного элемента может быть введена биметаллическая втулка 10, или биметаллическая шайба 14, или втулка из нитинола 15, которые также поджимаются накидной зажимной гайкой 6.

Набивка 3 охватывает уплотняемый элемент - шток 4 со всех сторон и предотвращает протечку воды или конденсата пара.

При взаимодействии с горячей водой корпус 1, сальниковая камера 2 и набивка 3 нагреваются, при этом гранулы 7 увеличиваются в объеме и прижимают набивку 3 с большей силой к уплотняющему элементу - штоку 4.

В случае протечки горячей воды капроновые гранулы 7 нагреваются еще в большей степени и еще более увеличиваются в объеме, чем создается дополнительное давление на мягкую набивку 3, восстанавливая ее герметизирующие свойства.

Подобная работа происходит и при нахождении в сальниковой камере 2 эластичных ампул 8. В случае их прямого контакта с горячей водой находящиеся в них легкорасширяющаяся жидкость эфир или легкокипящая жидкость фреон 8 увеличиваются в объеме, растягивают или расправляют ампулу 8, которая оказывает дополнительное давление на мягкую набивку 3.

При нахождении в сальниковой камере 2 биметаллической втулки 10 ее нагрев от горячей воды, в случае протечки, сопровождается увеличением ее длины на величину L (см. фиг 4). Это происходит в силу того, что внутренний медный слой 11 при нагреве удлиняется на большую величину, чем наружный стальной слой 12, что заставляет всю втулку 10 выпрямляться и, выбирая зазоры вырезов 13, увеличивать свою длину. Мягкая набивка 3 испытывает дополнительное давление и с большей силой прижимается к штоку 4, устраняя протечку горячей воды.

Подобная работа происходит и при использовании биметаллической шайбы 14, которая при контакте с горячей водой выгибается, увеличивает свою высоту на величину h и тем самым оказывает дополнительное давление на мягкую набивку 3.

При нахождении в сальниковой камере 2 гофрированной втулки 15 ее нагрев при контакте с горячей водой, в случае протечки, приводит к внутренней перестройке кристаллической решетки материала (нитинола) и, как следствие, к поэтапному изменению формы - гофра выпрямляется, и общая длина втулки 15 увеличивается. Сальниковая набивка 3 получает дополнительные усилия прижима к штоку 4, и протечка горячей воды устраняется.

Использование сальникового уплотнения предложенной конструкции увеличивает надежность его работы и уменьшает эксплуатационные затраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| САЛЬНИКОВОЕ УПЛОТНЕНИЕ | 1997 |

|

RU2155896C2 |

| САЛЬНИКОВОЕ УПЛОТНЕНИЕ | 1997 |

|

RU2156393C2 |

| САЛЬНИКОВОЕ УПЛОТНЕНИЕ | 1997 |

|

RU2155897C2 |

| САЛЬНИКОВОЕ УПЛОТНЕНИЕ | 1992 |

|

RU2046231C1 |

| СПОСОБ ЗАТЯЖКИ САЛЬНИКОВОГО УПЛОТНЕНИЯ | 1992 |

|

RU2061919C1 |

| ЗАДВИЖКА | 1998 |

|

RU2147095C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ЗАПОРНО-РЕГУЛИРУЮЩЕЙ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 1997 |

|

RU2155946C2 |

| Противовыбросовый устьевой сальник при высокой обводненности скважин | 2021 |

|

RU2775401C1 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ ВАЛА ЦЕНТРОБЕЖНОГО НАСОСА | 2005 |

|

RU2290556C1 |

| ЗАДВИЖКА | 1998 |

|

RU2147094C1 |

Сальниковое уплотнение, преимущественно для запорной арматуры трубопроводов горячей воды или парового конденсата, содержит расположенный в сальниковой камере и воздействующий на набивку дополнительный нажимной элемент, изготовленный из термочувствительного материала и меняющий свой объем при тепловом воздействии. Дополнительный нажимной элемент может быть выполнен в виде капроновых гранул, стержней и т.п. элементов, в виде эластичной ампулы, заполненной легкорасширяющейся или легкокипящей жидкостью, в виде биметаллической шайбы или втулки, в виде втулки, изготовленной из материала, обладающего эффектом памяти формы, например, из нитинола. При пропускании сальником горячей воды дополнительно нажимной элемент, нагреваясь, увеличивается в объеме, и набивка с большим усилием прижимается к упомянутому элементу. Повышена надежность работы сальникового уплотнения. 4 з.п. ф-лы, 7 ил.

| САЛЬНИКОВОЕ УПЛОТНЕНИЕ | 1992 |

|

RU2046231C1 |

| DE 4138406 A1, 27.05.1983 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЦЫ ИСКАЖЕННЫХ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ | 2007 |

|

RU2443003C2 |

| US 4512586 A, 23.04.1985 | |||

| US 4991857 A, 12.02.1991 | |||

| Набивка для вакуум-плотного соединения | 1980 |

|

SU985519A1 |

Авторы

Даты

2000-09-10—Публикация

1997-03-17—Подача