Изобретение относится к уплотнительной технике, преимущественно к сальниковым уплотнениям штоков и шпинделей запорной арматуры трубопроводов зданий и сооружений.

Известны сальниковые уплотнения с мягкой набивкой, герметизирующие зазоры между подвижными и неподвижными элементами запорных и регулирующих устройств, включающие в себя сальниковую камеру, уплотняемый шпиндель, уплотнительную втулку и накидную гайку. Сальниковая камера заполнена мягкой набивкой из нитевидных материалов, которые уплотняются втулкой путем воздействия на нее накидной гайки (Справочник "Детали машин, расчет и конструирование", т.2 /Под ред. Н.С.Агаркина. М.: Машиностроение, 1968, с. 246).

Известные мягкие набивки, вследствие своей высокой эластичности и податливости, получили широкое применение для уплотнения подвижных элементов различных механизмов и, в частности, шпинделей запорной и регулирующей арматуры.

Недостатком этих уплотнений является малый срок службы в виду того, что мягкая набивка истирается о подвижные элементы и ее частицы вымываются уплотняемой средой, например, водой. В результате чего в процессе эксплуатации уплотнения приходится многократно подтягивать гайкой уплотнительную втулку, чтобы восстановить требуемую герметичность. Но в этом случае эластичность набивки теряется и сальник перестает выполнять свою функцию.

Так же известно устройство, содержащее сальниковую камеру, в которой размещена набивка, выполненная из волокнистой сплетенной основы, пропитанной смазочным материалом, или включающая в себя антифрикционные материалы, также выполненная в виде волокон, например, углеродных, фторопластовых и т.п. Мягкая набивка охватывает уплотняемый элемент (шток, шпиндель) и поджимается втулкой, на которую воздействует накидная гайка (Справочник /Под ред. Л.И. Голубева, А.К.Кондакова. "Уплотнения и уплотнительная техника". М.: Машиностроение, 1986, с. 351 - 373).

Эти уплотнения хотя и обладают большей надежностью, чем ранее описанное, но подвержены вымыванию смазочной жидкости, ее старению, затвердеванию набивки и как следствие потери герметезирующих свойств.

Кроме того, все известные мягкие набивки передают прилагаемые к ним усилия от нажимной втулки преимущественно только вдоль оси уплотняемого штока и лишь незначительно в радиальном направлении. Это приводит к тому, что шток оказывается недостаточно обжатым со всех сторон набивкой и даже многократное поджатие нажимной втулки приводит лишь еще большему спрессовыванию набивки и полной потери ею эластичных свойств. В результате, сальник начинает свободно пропускать уплотняемую среду (воду) вдоль штока. К недостатком известных сальников относится так же и то, что они не самоуплотняются от взаимодействия с водой, а остаются к ней нейтральными.

Наиболее близким к заявляемому решению является сальниковое уплотнение, содержащее корпус с сальниковой камерой, в которой в качестве набивки использованы древесные опилки, охватывающие подвижный уплотняемый элемент и поджатые нажимным элементом, причем в средней части сальниковой камеры установлено мягкое кольцо, пропитанное жидкой смазкой (описание патента Российской Федерации N 2046231 "Сальниковое уплотнение" МКИ6, F 16 J, 15/18 от 21.05.92 г., Соколенко В.Ф.).

Известное по указанному патенту сальниковое уплотнение устраняет вышеперечисленные недостатки и обеспечивает более плотное обжатие набивкой уплотняемого элемента за счет того, что древесные опилки, как зернистый материал, более равномерно распределяют усилия как в осевом, так и в радиальном направлениях. Кроме того, древесные опилки, взаимодействуя с водой, увеличиваются в объеме (эффект набухания), что обеспечивает самоуплотнение сальника в случае его протечки.

Благодаря эффекту набухания древесных опилок в известном устройстве снимается необходимость частой подтяжки накидной гайки, а эластичные свойства древесины не исчезают в течение всего времени эксплуатации трубопроводной арматуры.

Сальниковое уплотнение, выполненное по патенту N 2046231, является наиболее надежным и работоспособным из всех ранее известных устройств, предназначенных для уплотнения штоков водопроводной арматуры в силу того, что в нем используются древесные опилки, которые при взаимодействии с водой набухают, увеличиваются в объеме и обеспечивают самоуплотнение сальника.

Однако известное устройство обладает рядом недостатков. Наличие в уплотнении мягкого кольца, пропитанного жидкой графитированной смазкой, приводит к усложнению устройства, повышению трудоемкости его монтажа и обслуживания и, более того, к снижению эффективности его работы. Последнее объясняется тем, что имеющиеся в сальниковой камере мягкое уплотнительное кольцо, пропитанное жидким смазочным материалом, при поджатии всей набивки нажимным элементом (втулкой) так же сжимается и выдавливает из себя всю жидкую смазку. Основная часть вытесненной смазки будет впитана опилками, притом теми которые далеко расположены от поверхности уплотняемого штока, и не могут участвовать в его смазке. Но опилки, каппиляры которых уже заполнены жидкой смазкой, не смогут участвовать в процессе самоуплотнения сальника при проникновении воды.

Это явление ведет к уменьшению или даже к полной потере основного положительного качества известного сальника - набухание при взаимодействии с водой и восстановления герметизации уплотнительного элемента.

Учитывая, что прилегаемые к уплотняемому штоку опилки содержат в себе воду (в силу поверхностного смачивания штока), то эта вода уже работает как смазка, уменьшая коэффициент трения. Как показывает практика, набивка в виде смоченных опилок, уже обладает достаточными антифрикционными свойствами и в большинстве случаев при ее использовании не требуются дополнительные смазочные материалы. Итак, наличие мягкого смазочного кольца в известном устройстве не является необходимым элементом и, более того, оно уменьшает работоспособность устройства в целом, т.к. уменьшает эффект набухания опилок при их смачивании.

Далее, хвойные породы деревьев, которые составляют более 80% всей добываемой древесины, содержат в себе значительное количество смол и смолоподобных веществ. При пилении такой древесины, в зоне резания возникает повышение температуры до 100 и более градусов по Цельсию, а при этой температуре имеющиеся в древесине смолы и смолообразные вещества расплавляются, становятся легкотекучими и полотнищем пилы забиваются в поры древесных опилок, застывая в них. Анализ показывает, что 30...40% получаемых при пилении древесины опилок имеют забитые смолой или смолообразыми веществами поры.

Такие опилки, помещенные в сальниковую камеру, уже не набухают в воде - их поры забиты смолой и они обладают водоотталкивающими свойствами. Но в этом случае теряется основное качество, обеспечивающее эффективность работы известного устройства, - самовосстановление и самоуплотнение сальника в случае его протечки.

Наличие смолы в опилках уменьшает их подвижность между собой, следовательно уменьшается и эффективность прилегания к микронеровностям уплотняемого штока (шпинделя) и сальниковой камеры. Кроме того, смола, имеющаяся на опилках, может переноситься (наволакиваться) на поверхность уплотняемого штока, что вызовет увеличение коэффициента трения и резкое возрастание усилия при открывании или закрывании трубопроводной запорной арматуры.

Цель изобретения состоит в устранении вышеперечисленных недостатков известного устройства, а именно - упрощении конструкции, повышения надежности и эффективности работы.

Указанная цель достигается тем, что сальниковое уплотнение, содержащее корпус с сальниковой камерой, в которой размещена сальниковая набивка в виде древесных опилок, охватывающее уплотняемый элемент и поджатые нажимным элементом, применены древесные опилки, из которых удалены смолосодержащие и смолоподобные вещества.

В известных заявителю сальниковых устройствах, описанных в технических и патентных материалах, отсутствует сальниковая набивка, которая была бы выполнена подобным образом, следовательно, можно считать, что заявляемое изобретение соответствует критерию "Новизна".

Отличительный признак заявляемого изобретения - применение древесных опилок, из которых удалены смолосодержащие и смолоподобные вещества позволяет:

1. Отказаться от применения мягкого кольца, пропитанного смазкой, т.к. в опилках отсутствует смола - основной источник повышенного трения. Опилки, поры которых не заняты смолой, легко впитывает в себя воду и при давлении выделяют ее на поверхность уплотняемого штока, чем и обеспечивается его смазка. Отсутствие смолы в опилках не создает на поверхности уплотняемого подвижного элемента водоотталкивающего слоя, т.е. сохраняется его смачиваемость.

2. Повысить надежность и эффективность работы сальника. Это достигается тем, что в древесных опилках отсутствуют смолы и смолоподобные вещества, которые забивают их поры и придают им водоотталкивающие свойства. Максимальное количество открытых, незанятых пор содействует быстрому и эффективному смачиванию водой опилок и их набуханию в результате чего происходит более быстрое самоуплотнение сальниковой набивки. Отсутствие смолы так же увеличивает подвижность опилок между собой, чем обеспечивается их плотное прилегание ко всем микронеровностям уплотняемого элемента и стенок сальниковой камеры.

Приведенная совокупность существенных признаков и достигается ими результат характеризует единство изобретения и в научно-технической, патентной информации не обнаружена, что является доказательством соответствия заявляемого изобретения критерию "изобретательский уровень".

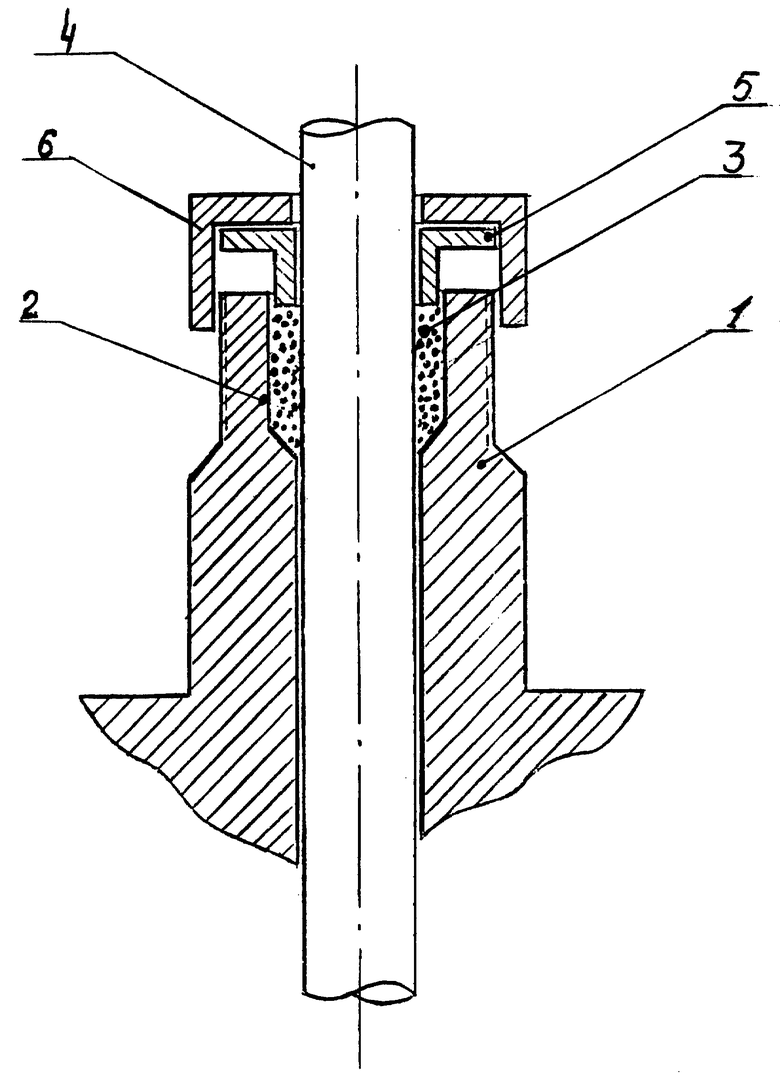

Сущность заявляемого изобретения поясняется чертежом, где изображен вид сальникового уплотнения.

Устройство содержит корпус 1 с сальниковой камерой 2, в которой размещена сальниковая набивка в виде древесных опилок 3, из которых удалены смолосодержащие и смолоподобные вещества. Набивка 3 плотно охватывает со всех сторон уплотняемый элемент - шток 4 и поджата нажимным элементом в виде втулки 5 и накидной гайки 6.

Удаление смолы и смолоподобных веществ опилок 3 производится с помощью известных способов, например, их прогревом до 120 - 180oC или выщелачиванием и т.п.

Загрузку опилок 3 в сальниковую камеру 2 производят поэтапно, т.е. вначале заполняют или половину емкости камеры 2 и уплотняют до упора втулкой 5 с помощью накидной гайки 6, затем засыпают опилки 3 до полного заполнения камеры 2 и вновь уплотняют, при необходимости операцию заполнения повторяют. Так как, опилки 3 лишены смолы они представляют собой легкосыпучее вещество, которое свободно заполняет всю полость сальниковой камеры 2, и плотно охватывают уплотняемый элемент - шток

4. Работа сальникового уплотнения происходит следующим образом.

В силу поверхностного натяжения вода в виде пленки поднимается по штоку 4 до сальниковой камеры 2, где сразу же впитывается древесными опилками 3. Лишенные смол и смоляных веществ древесные опилки 3 охотно смачиваются, набухают и увеличиваются в объеме и еще с большим усилием обжимают шток 4, не допуская протечки воды. При вращении и поступательном движении штока 4 его микронеровности воздействуют на прилегающие к ним опилки 3, сжимают их или иначе как то деформируют их и они выделяют из своих пор воду, которая служит в качестве смазки, уменьшающей коэффициент трения. При остановке штока 4 вода с его поверхности вновь впитывается порами прилегаемых древесных опилок и герметизация сальникового уплотнения сохраняется.

В случае протечки сальника вода смачивает не только прилегающие к штоку 4 опилки 3, но их более отдаленные слои.

В результате, почти вся масса опилок начинает разбухать и ее объем в сальниковой камере значительно увеличивается. Это приводит к самоуплотнению всей сальниковой набивки и ее герметизирующие свойства вновь восстанавливаются.

Испаряемая опилками влага компенсируется поступающей по поверхности штока 4 пленкой воды из внутренней полости корпуса 1 задвижки.

Быстрое самовосстановление сальникового уплотнения наблюдается в случае длительного "сухого" простоя трубопроводной арматуры.

Так как применены древесные опилки, из которых удалены смолосодержащие и смолоподобные вещества полностью, то они участвуют в процессе самовосстановления сальникового уплотнения в течение всего времени эксплуатации трубопроводной арматуры, не требуя своей замены или частого подтягивания нажимного элемента.

Это снижает затраты на эксплуатацию и ремонт всей водопроводной системы различных зданий, сооружений, трасс водоканализации и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| САЛЬНИКОВОЕ УПЛОТНЕНИЕ | 1997 |

|

RU2155897C2 |

| САЛЬНИКОВОЕ УПЛОТНЕНИЕ | 1997 |

|

RU2155895C2 |

| САЛЬНИКОВОЕ УПЛОТНЕНИЕ | 1997 |

|

RU2156393C2 |

| САЛЬНИКОВОЕ УПЛОТНЕНИЕ | 1992 |

|

RU2046231C1 |

| СПОСОБ ЗАТЯЖКИ САЛЬНИКОВОГО УПЛОТНЕНИЯ | 1992 |

|

RU2061919C1 |

| Противовыбросовый устьевой сальник при высокой обводненности скважин | 2021 |

|

RU2775401C1 |

| ТРУБОПРОВОДНАЯ АРМАТУРА С УПЛОТНЕНИЕМ ДЛЯ ШПИНДЕЛЯ | 2002 |

|

RU2205314C1 |

| СКВАЖИННОЕ УСТЬЕВОЕ САЛЬНИКОВОЕ УСТРОЙСТВО | 2002 |

|

RU2231621C2 |

| УСТЬЕВОЙ САЛЬНИК ШТАНГОВОЙ НАСОСНОЙ УСТАНОВКИ | 2004 |

|

RU2260672C1 |

| Способ герметизации устья скважины, эксплуатирующейся установкой скважинного штангового насоса с подъёмом продукции по эксплуатационной колонне, и герметизирующее устройство сальника устьевого самоустанавливающегося для герметизации устья при замене сальниковых уплотнителей | 2021 |

|

RU2769792C1 |

Изобретение относится к уплотнительной технике, преимущественно к сальниковым уплотнениям запорной и регулирующей арматуры трубопроводов холодной и горячей воды. В устройстве в качестве сальниковой набивки применены древесные опилки, из которых удалены смолосодержащие и смолоподобные вещества, загруженные в сальниковую камеру, древесные опилки охватывают уплотняемый элемент и поджимаются нажимным элементом. В процессе эксплуатации древесные опилки пропитываются водой и набухают. Это обеспечивает плотное обжатие уплотняемого элемента, самовосстановление сальникового уплотнения и надежность его работы. 1 ил.

Сальниковое уплотнение, содержащее корпус с сальниковой камерой, в которой размещена сальниковая набивка в виде древесных опилок, охватывающая подвижный уплотняемый элемент и поджатая нажимным элементом, отличающаяся тем, что применены древесные опилки, из которых удалены смолосодержащие и смолоподобные вещества.

| САЛЬНИКОВОЕ УПЛОТНЕНИЕ | 1992 |

|

RU2046231C1 |

| Набивка для вакуум-плотного соединения | 1980 |

|

SU985519A1 |

| САЛЬНИКОВОЕ УПЛОТНЕНИЕ | 1930 |

|

SU22418A1 |

| DE 4138406 A1, 27.05.1983 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЦЫ ИСКАЖЕННЫХ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ | 2007 |

|

RU2443003C2 |

| US 4512586 A, 23.04.1985. | |||

Авторы

Даты

2000-09-10—Публикация

1997-03-17—Подача