Настоящее изобретение относится в основном к погружным датчикам для использования в печах для обработки расплава металла, который может измерять температуру ликвидуса расплавленного металла в процессе твердения. В частности, настоящее изобретение относится к погружаемым в расплав металла зондам, которые обеспечивают взятие пробы расплава металла и в которых проба затвердевает определенным образом для получения более надежной информации о температуре ликвидуса.

Обычная технология взятия проб для определения химического состава расплава металла предусматривает измерение температуры, при которой расплав металла затвердевает. Соответственно пробоотборное устройство, имеющее внутреннюю полость и температурочувствительный элемент, расположенный внутри этой полости, погружают в ванну расплавленного металла, расплав металла через вход втекает в полость, и полость заполняется под действием статического давления железа. В типичных известных пробоотборных устройствах проба расплава металла затвердевает вдоль фронта затвердевания, который распространяется от стенок полости в направлении теплового и геометрического центра полости.

Как известно, в процессе затвердевания газы в расплаве металла разделяются вдоль фронта затвердевания и могут накапливаться с образованием газовых пустот или раковин в затвердевающем последним металле, т.е. вблизи теплового центра полости. Однако в обычных известных пробоотборных устройствах является проблемой то, что температурочувствительный элемент, обычно располагается в или вблизи центра заполненной полости, и примыкающие или расположенные по соседству газовые пустоты или раковины препятствуют теплопереносу от затвердевающего металла к чувствительному элементу. Помехи в теплопереносе приводят к неточным противоречивым измерениям температуры. Затем существует необходимость регулирования затвердевания расплава металла в пробоотборном устройстве для предотвращения образования газовых пустот или раковин у или вблизи температурочувствительного элемента.

Другой проблемой для известных пробоотборных устройств является то, что надежность устройства зависит от способности внутренней полости заполняться полностью при погружении в ванну расплава металла и оставаться заполненной при извлечении устройства из ванны расплава металла. Как можно понять, образование пустот вблизи температурочувствительного элемента также может произойти, когда часть пробы расплава металла выпускается из полости и/или когда полость не полностью заполнена расплавом металла. Таким образом, необходимо, чтобы пробоотборное устройство, имеющее внутреннюю полость, было по существу полностью заполнено при погружении пробоотборного устройства в ванну расплава и оставалось по существу полностью заполненным при извлечении пробоотборного устройства из ванны расплава.

Также известны пробоотборные устройства, имеющие два отдельных температурных датчика, один - для измерения температуры ликвидуса, при которой затвердевает расплав металла, и второй - для измерения окружающей температуры ванны расплава металла. В случае когда температурочувствительными устройствами являются термопары, необходимо поддерживать постоянную температуру спаев термопар и их соответствующих компенсационных подводящих проводов. Однако еще одной типичной проблемой для известных пробоотборных устройств является то, что скрытое тепло, отдаваемое затвердевающим металлом во внутреннюю полость, может воздействовать на эти спаи и компенсационные выводы и может выразиться в неточных показаниях температуры. Кроме того, для пробоотборных устройств существует необходимость экранирования этих спаев и выводов от воздействия этого скрытого тепла.

Наиболее близким техническим решением по совокупности существенных признаков и достигаемому результату является погружной зонд для взятия пробы расплавленного металла и определения температуры ликвидуса расплавленного металла в процессе его затвердевания, известный из патента США N 4401389 A (кл. G 01 N 1/12, 30.08.1983).

Известный зонд имеет удлиненную форму с возможностью контактирования с расплавом металла первым осевым концом при его погружении в расплав металла в направлении погружения, первый огнеупорный корпус с погружным торцoм, обращенным к первому концу зонда, внутреннюю пробоотборную камеру, ограниченную множеством внутренних стенок, одна из которых первая концевая стенка, ближайшая к погружному торцу или грани, канал, проходящий между отверстием в погружном торце или грани и главным входным отверстием в первой концевой стенке, и датчик температуры расплава, расположенный внутри пробоотборной камеры.

Такое конструктивное выполнение зонда препятствует теплопереносу от затвердевающего металла к датчику, что приводит к неточным противоречивым измерениям температуры.

Кроме того, известен способ взятия пробы расплавленного металла и определения в пробе температуры ликвидуса расплавленного металла в процессе затвердевания, который раскрыт в патенте США N 4361053 (кл. G 01 N 1/10, 30.11.1992).

Известный способ включает следующие операции: погружают в расплав металла зонд удлиненной формы в направлении погружения в виде первого огнеупорного корпуса с погружным торцoм или гранью, обращенным в сторону первого конца зонда, отбирают пробу расплава металла в пробоотборную камеру, ограниченную множеством внутренних стенок, одна из которых первая концевая стенка, ближайшая к погружному торцу или грани, через канал, проходящий между отверстием в погружном торце или грани и главным входным отверстием в первой концевой стенке, до тех пор пока пробоотборная камера не заполнится полностью, герметизируют пробу внутри пробоотборной камеры затвердевающей частью расплавленного металла и определяют по затвердевающей пробе температуру ликвидуса расплавленного металла в процессе затвердевания посредством датчика температуры, расположенного внутри пробоотборной камеры.

Такая реализация способа не предотвращает образования газовых пустот, образующихся вокруг датчика определения температуры ликвидуса, что приводит также к неточным измерениям температуры.

Краткое изложение сущности изобретения.

В основу изобретения положена задача разработать погружной зонд и способ взятия пробы расплавленного металла и определения его температуры ликвидуса в процессе затвердевания расплавленного металла, которые обеспечили бы повышение точности определения температуры ликвидуса расплавленного металла.

Поставленная задача решается тем, что погружной зонд для взятия пробы расплавленного металла и определения температуры ликвидуса расплавленного металла в процессе его затвердевания, имеющий удлиненную форму с возможностью контактирования с расплавом металла первым осевым концом при его погружении в расплав металла в направлении погружения, первый огнеупорный корпус с погружным торцoм, обращенным к первому концу зонда, внутреннюю пробоотборную камеру, ограниченную множеством внутренних стенок, одна из которых первая концевая стенка, ближайшая к погружному торцу или грани, канал, проходящий между отверстием в погружном торце или грани и главным входным отверстием в первой концевой стенке, и датчик температуры расплава, расположенной внутри пробоотборной камеры, согласно изобретению содержит теплоприемник, расположенный внутри пробоотборной камеры, примыкающий к первой ее концевой стенке и имеющий выполненное в нем отверстие, соответствующее главному входному отверстию в первой концевой стенке, внутренние стенки пробоотборной камеры выполнены с возможностью отбора тепловой энергии от ее внутренней части с первой скоростью R1, и установленный внутри пробоотборной камеры и примыкающий к теплоприемнику изолирующий экран с выполненным в нем отверстием, соответствующим отверстию в теплоприемнике и главному входному отверстию в первой концевой стенке, причем изолирующий экран выполнен с возможностью отбора тепловой энергии от внутренней части пробоотборной камеры со второй скоростью R2, более низкой, чем первая скорость R1.

При таком конструктивном выполнении зонда датчик определения температуры ликвидуса расположен внутри пробоотборной камеры в стороне от изолирующего экрана.

Поставленная задача решается также тем, что в способе взятия пробы расплавленного металла и определения в пробе температуры ликвидуса расплавленного металла в процессе затвердевания, в котором погружают в расплав металла в направлении погружения зонд удлиненной формы в виде первого огнеупорного корпуса с погружным торцoм или гранью, обращенным в сторону первого осевого конца зонда, которым он контактирует с расплавом металла, отбирают пробу расплава металла в пробоотборную камеру, ограниченную множеством внутренних стенок, одна из которых первая концевая стенка, ближайшая к погружному торцу или грани, через канал, проходящий между отверстием в погружном торце или грани и главным входным отверстием в первой концевой стенке, до тех пор пока пробоотборная камера не заполнится полностью, герметизируют пробу внутри пробоотборной камеры затвердевающей частью расплавленного металла и определяют по затвердевающей пробе температуру ликвидуса расплавленного металла в процессе затвердевания посредством датчика температуры, расположенного внутри пробоотборной камеры, согласно изобретению используют теплоприемник, расположенный внутри пробоотборной камеры, примыкающий к первой концевой стенке и имеющий выполненное в нем отверстие, соответствующее главному входному отверстию в первой концевой стенке, и изолирующий экран, примыкающий к теплоприемнику, расположенный внутри пробоотборной камеры и имеющий выполненное в нем отверстие, соответствующее отверстию в теплоприемнике и главному входному отверстию, причем от затвердевающей части расплавленного металла, примыкающего к теплоприемнику после прекращения течения расплава металла, осуществляют отбор тепловой энергии, при этом внутренние стенки пробоотборной камеры отбирают тепловую энергию с первой скоростью R1, а изолирующий экран отбирает тепловую энергию от внутренней стенки пробоотборной камеры со второй скоростью R2, более низкой, чем скорость R1, причем фронт затвердевания герметизирующей пробы распространяется в направлении изолирующего экрана и предотвращается образование пустот.

Такая реализация способа в еще большей мере способствует повышению точности определения температуры ликвидуса расплавленного металла.

Основное преимущество заявленного зонда для взятия пробы и способа взятия пробы расплавленного металла обеспечивается за счет изолирующего экрана, который отбирает тепловую энергию, а также за счет расположения датчика температуры на удалении от изолирующего экрана с тем, чтобы более точно определять температуру ликвидуса расплавленного металла. Таким образом, когда расплавленный металл поступает в камеру, теплоприемник обеспечивает затвердевание расплавленного металла, герметизируя пробу внутри камеры, благодаря чему герметизированная проба затвердевает вдоль фронта затвердевания, который распространяется в направлении изолирующего экрана. Таким образом, осуществляется решение проблем, которые присущи противопоставленным техническим решениям, изложенным выше. При таком направлении фронта затвердевания предотвращается образование газовых пустот, примыкающих к датчику температуры ликвидуса, и температура ликвидуса расплавленного металла в процессе затвердевания определяется датчиком температуры ликвидуса в затвердевшей пробе.

Предыдущее краткое описание, так же как и подробное последующее описание предпочтительных вариантов изобретения, становится более понятным при рассмотрении с чертежами. Для иллюстрации изобретения на чертежах изображен вариант изобретения, являющийся наиболее предпочтительным. Должно быть понятно, однако, что изобретение не ограничивается точным расположением и оборудованием, изображенным на чертежах.

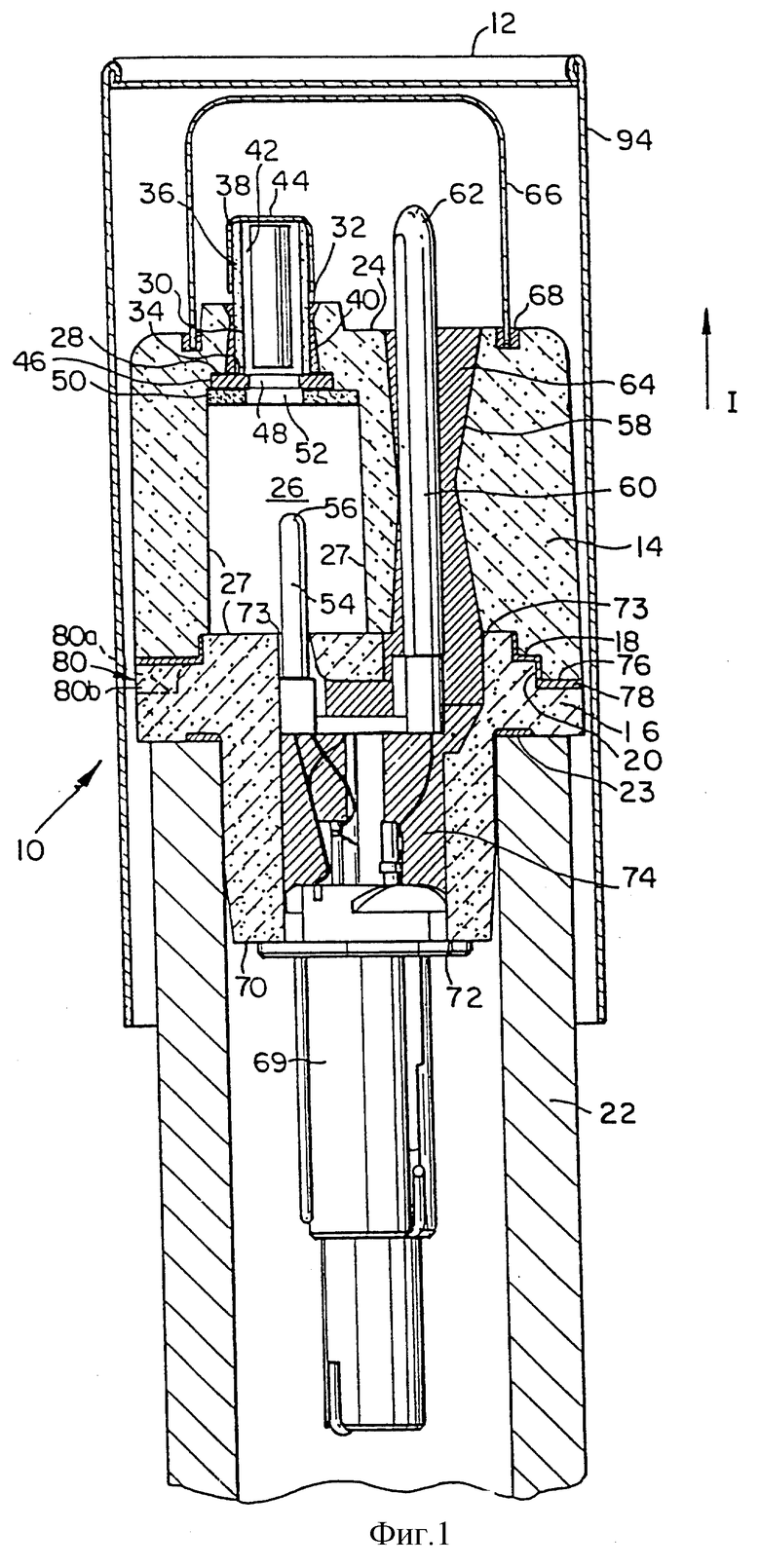

Фиг. 1 является продольным поперечным разрезом погружаемого в расплав металла зонда, сконструированного в соответствии с предпочтительным изобретением.

Фиг. 2 является видом сбоку термопары и электрических соединительных зажимов зонда по фиг. 1.

Подробное описание предпочтительных вариантов изобретения.

В последующем описании может быть использована определенная терминология, применяемая только для удобства и не являющаяся ограничивающей. Термины "левый", "правый", "верхний", "нижний" обозначают направления на чертежах, на которые делается ссылка. Термины "внутрь" и "наружу" являются дополнительными направлениями к или от соответственно геометрического центра упоминаемого объекта. Терминология включает термины, специально упомянутые выше, их производные и термины, сходные по смыслу. Согласно чертежам, на которыx подобные элементы обозначены одинаковыми позициями, на фиг. 1 изображен погружной зонд 10, погружаемый в расплав металла, для взятия пробы расплавленного металла и определения температуры ликвидуса металла в процессе затвердевания в соответствии с настоящим изобретением. Зонд 10 обычно имеет удлиненную форму и погружается в расплавленный металл в направлении погружения I. По существу зонд 10 сначала контактирует с расплавом металла первым осевым концом 12. Зонд 10 имеет первый и второй обычно огнеупорные корпуса 14 и 16, соединенные вместе соответственно первым и вторым примыкающими друг к другу встык торцами 18,20, при этом зонд размещен у одного конца расходуемой картонной трубки 22. Трубка 22 может быть соединена с зондом 10 у второго корпуса 16, как показано на фиг. 1, и для надежного закрепления трубки 22 к второму корпусу 16 может использоваться связующее вещество или слой 23 клея.

Первый корпус 14 имеет погружной торец 24, обращенный лицевой поверхностью в направлении первого конца 12 зонда 10 и расположенный напротив первой соединенной встык грани 18. Внутри первого корпуса 14 расположена внутренняя пробоотборная камера 26, ограниченная множеством внутренних стенок 27, включая первую концевую стенку 28, примыкающую и обычно параллельную погружаемой грани или торцу 24. Материал, окружающий пробоотборную камеру 26 и образующий внутренние стенки 27, отбирает тепловую энергию из внутренней части пробоотборной камеры с первой скоростью R1, и затвердевание пробы расплавленного металла (не показана) в пробоотборной камере 26 осуществляется с требуемой для термического анализа скоростью.

Предпочтительнее, чтобы размеры и геометрия пробоотборной камеры 26 обеспечивали взятие достаточно большой пробы расплавленного металла для определения собственно температуры ликвидуса. Также предпочтительнее, чтобы одна из внутренних стенок 27 пробоотборной камеры 26 имела большой плоский поверхностный участок для создания подобного плоского участка поверхности затвердевшей пробы расплава металла. Когда это можно реализовать, такая плоская поверхность способствует приготовлению затвердевшей пробы для спектрометрического анализа.

Предпочтительнее, чтобы первый и второй корпуса 14 и 16 были выполнены из пористого материала, как, например, из спеченного со смолой песка, для обеспечения вытягивания воздуха из пробоотборной камеры 26 при заполнении камеры 26 пробой расплавленного металла. Также является предпочтительным, чтобы материал, окружающий пробоотборную камеру 26, был достаточно толстым для обеспечения необходимой механической прочности и для теплового экранирования или изолирования затвердевающей пробы в пробоотборной камере 26 от воздействия тепловой энергии от ванны расплавленного металла.

Первый корпус 14 имеет канал 30, проходящий между отверстием в погружаемом торце 24 и главным входом 34 в первой концевой стенке 28, и в данном варианте впускную трубку 36, проходящую через канал 30 за погружной торец 24 обычно в направлении погружения I к наружному концу 38. Предпочтительнее впускную трубку выполнять из кварца и закреплять на месте огнеупорным цементом 40. Однако впускная трубка 36 также может быть выполнена из другого материала, как, например, керамики или металла, и может закрепляться на месте посредством других фиксаторов, не отходя от сферы применения настоящего изобретения. Альтернативно трубка 36 может быть исключена, так что расплав металла течет непосредственно через канал 30.

Внутри впускной трубки 36 имеется раскислитель, в настоящем варианте - это раскисляющая и восстановительная гильза 42, которая проходит по крайней мере вдоль части впускной трубки 36, предпочтительнее вдоль всей длины трубки 36. Как должно быть понятно, раскисляющая гильза 42 раскисляет пробу расплавленного металла, когда она поступает в пробоотборную камеру 26 через впускную трубку 36. Предпочтительнее раскисляющей гильзой или вкладышем является алюминиевый вкладыш, хотя специалистам известны другие материалы раскислителей и другие геометрические формы (например, проволока, сита, полосы, ленты), которые могут применяться в пределах сферы применения настоящего изобретения.

В настоящем варианте зонд 10 имеет первую металлическую крышку 44, закрывающую наружный конец 38 впускной трубки 36 для предотвращения неожиданного поступления материала в пробоотборную камеру 26. Как должно быть понятно, первая крышка 44 должна быть выполнена из металлического материала, растворяющегося при соприкосновении с расплавом металла в течение заданного промежутка времени. Если необходимо, первая металлическая крышка 44 может быть исключена в некоторых применениях.

Внутри пробоотборной камеры 26 и примыкая к первой концевой стенке 28 расположен теплоприемник 46, имеющий отверстие 48, соответствующий по размеру и сцентрованный с главным входом 34 в первой концевой стенке 28, через которое расплав металла проходит из впускной трубки 36 в пробоотборную камеру 26. Предпочтительнее теплоприемник 46 является кольцевой стальной шайбой. Однако также могут использоваться такие высокотеплопроводные материалы, как медь, или керамика, как, например, нитрат алюминия, в пределах сферы применения настоящего изобретения.

Покрывая теплоприемник 46, внутри пробоотборной камеры 26 расположен прилегающий к нему изолирующий экран 50. Экран 50 имеет отверстие 52, соответствующee по размеру и сцентрованнoe с апертурой или отверстием 48 в теплоприемнике 46 и главным входом 34 в первой концевой стенке 28. Важно, что изолирующий экран 50 отбирает тепловую энергию от внутренней части пробоотборной камеры 26 со второй скоростью R1, которая ниже, чем первая скорость R2 отбора тепла от внутренних стенок 27. Соответственно является предпочтительным, чтобы изолирующий экран был выполнен из высокотеплоизоляционного волокнистого огнеупорного материала. Предпочтительнее, чтобы изолирующий экран устанавливался внутри пробоотборной камеры на прессовой или особо тугой посадке и закреплял теплоприемник 46 на месте.

При перекрывании теплоприемника 46 изолирующим экраном 50 масса расплавленного металла внутри пробоотборной камеры 26 термически изолирована от теплоприемника 46. Таким образом, теплоприемник защищен от воздействия тепловой энергии расплавленного металла внутри пробоотборной камеры 26. Соответственно теплоприемник может поглощать только тепловую энергию от расплава металла у или над отверстием 48, проходящим через него. В результате при погружении зонда 10 в ванну расплавленного металла и заполнении пробоотборной камеры пробой расплава металла течение расплава металла в камеру прекращается, и часть расплава металла, находящаяся в контакте с теплоприемником 46 у отверстия 48, быстро затвердевает, захватывая и герметизируя пробу расплавленного металла внутри пробоотборной камеры 26.

Поскольку изолирующий экран 50 отбирает или поглощает тепловую энергию из внутренней части пробоотборной камеры 26 со второй скоростью R2, более низкой, чем первая скорость R1 отбора тепла от внутренних стенок пробоотборной камеры, тепловой центр пробоотборной камеры 26 удаляется от геометрического центра пробоотборной камеры 26 в направлении погружного торца 24 первого корпуса 14, и расплавленный металл пробы, загерметизированный внутри пробоотборной камеры 26, затвердевает вдоль фронта затвердевания, который распространяется в направлении изолирующего экрана 50. Соответственно металл, который начинает замерзать последним, и металл, наиболее подверженный образованию в нем газовых пустот или раковин, примыкает к изолирующему экрану 50.

Зонд 10 имеет устройство 54 для определения температуры ликвидуса, который проходит через отверстие в первой соединенной встык грани 18 первого корпуса 14 в пробоотборную камеру 26 к датчику 56 у воспринимающего конца. Датчик 56 расположен внутри пробоотборной камеры 26 в стороне от изолирующего экрана 50 и, следовательно, в стороне от термического центра пробоотборной камеры 26. Соответственно предотвращается образование газовых пустот или раковин, примыкающих к датчику 56. Предпочтительнее, чтобы датчик 56 располагался в или около геометрического центра пробоотборной камеры 26, хотя установлено, что датчик 56 также может быть размещен и в других местах, удаленных от изолирующего экрана 50, в пределах сферы применения настоящего изобретения.

Предпочтительнее зонд 10 используется для одновременного определения температуры ванны расплавленного металла и температуры ликвидуса расплавленного металла в процессе затвердевания. Поэтому первый корпус 14 имеет продольный канал 58, проходящий между погружным торцом 24 и первой соединенной встык гранью 18, и устройство 60 определения температуры ванны расплава проходит сквозь продольный канал 58 за погружной торец 24 к датчику 62 температуры ванны расплава на воспринимающем конце. Предпочтительнее оставшееся пространство в продольном канале 58 заполнять материалом 64 изолирующего наполнителя для закрепления устройства 60 для определения температуры ванны 60 к первому корпусу 14. Материал 64 предпочтительнее является огнеупорным материалом, как, например, покрытый смолой песок или огнеупорный цемент, хотя специалистам известны другие подобные материалы, которые могут применяться в пределах сферы применения настоящего изобретения. Как должно быть понятно, материал 64 обеспечивает необходимую изоляцию от воздействия тепловой энергии, высвобождающейся от затвердевающего расплавленного металла пробы в пробоотборной камере 26, а также от окружающей ванны расплава металла.

Предпочтительнее первый корпус 14 также имеет вторую металлическую крышку 66, расположенную у первого осевого конца 12 зонда 10 для защиты первой крышки 44 и датчика 62 устройства 60 для определения температуры ванны перед и в процессе погружения зонда 10 в ванну расплава металла. Для размещения второй крышки 66 является предпочтительным выполнение в погружном торце или грани 24 первого корпуса 14 канавки 68, в которой закрепляется кромка второй крышки 66. Вторая крышка 66 может быть закреплена в канавке 68 связующим цементом или другими закрепляющими веществами, известными специалистам. При погружении зонда 10 в ванну расплава металла вторая металлическая крышка растворяется при соприкосновении с расплавленным металлом в течение заданного промежутка времени, и датчик 62 устройства 60 для определения температуры ванны расплава и первая металлическая крышка 44 оказываются открытыми для воздействия расплава металла в ванне.

Как видно из фиг. 1, второй огнеупорный корпус 16 предпочтительнее пригоняется к первому огнеупорному корпусу посредством соответственно первой и второй соединенных встык граней 18 и 20 таким образом, что часть второй соединенной встык грани 20 образует одну из внутренних стенок 27 пробоотборной камеры 26. Также второй корпус 16 предпочтительнее имеет соединительную поверхность 70, обычно противолежащую второй соединенной встык грани 20, и электрический зажим 69 проходит от соединительной поверхности 70 во второй корпус 16. Как видно из фиг. 1, электрический соединительный зажим 69 поддерживает устройство 54 для определения температуры ликвидуса и устройство 60 для определения температуры ванны расплава, при этом температурочувствительные устройства 54 и 60 электрически соединены и проходят от электрического соединительного зажима 69 к соответствующим датчикам 56 и 62.

Электрический соединительный зажим 69 выполнен из непроводящего материала, например пластика, и установлен на прессовой или особо тугой посадке внутри второго корпуса 16 у отверстия 72 в соединительной поверхности 70. Второй корпус 16 предпочтительнее имеет отверстия 73 у второй соединенной встык грани 20, через который проходят температурочувствительные устройства 54, 60, при этом второй корпус имеет такую форму, которая обеспечивает только одну возможную ориентацию для установки соединительного электрического зажима 69 и температурочувствительных устройств 54, 60 или датчиков 56, 62 к второму корпусу 16. Для закрепления электрического соединительного зажима 69 и датчиков 56, 62 к второму корпусу 16 предпочтительнее используется огнеупорный цемент 74.

Первая и вторая соединенные встык грани 18 и 20 соответствующих первого и второго корпусов 14 и 16 предпочтительнее имеют радиальную ступенчатую конфигурацию 76, так что первая соединенная встык грань 18 полностью принимается второй соединенной встык гранью 20. При радиальной ступенчатой конфигурации прочное соединение участка соединительной поверхности между первым и вторым корпусом максимально усиливается посредством связующего вещества 78. Связующим веществом предпочтительнее является огнеупорный цемент, хотя специалистам известны и другие связующие материалы, которые могут использоваться в пределах сферы использования настоящего изобретения.

Первая и вторая соединенные встык грани 18 и 20 предпочтительнее также имеют устройство 80 для предотвращения поворота первого и второго корпусов друг относительно друга в виде шпонки и канавки. Как видно из фиг. 1, шпонка 80a проходит из первого корпуса 14 и принимается канавкой 80b второго корпуса 16. Конечно, соответствующие позиции шпонки и канавки 80a, 80b могут быть перевернуты, или быть другими средствами для предотвращения вращения первого и второго корпусов друг относительно друга, которые могут применяться в пределах сферы использования настоящего изобретения.

В соответствии с фиг. 2 далее будут рассмотрены более детально термочувствительные устройства 54, 60. Оба устройства предпочтительнее являются термопарами, имеющими благородные биметаллические термоэлементы, например платина/платина-родий (не показаны). Однако специалистам известны другие типы термоэлементов и термопар, которые могут применяться в пределах сферы использования настоящего изобретения.

Датчики 56, 62 соответствующих устройств 54, 60 в виде термопар защищены тонкостенными кварцевыми трубками 84a, 84b, хорошо известными для расходуемых термопар, и выводы 86a, 86b, 88a, 88b соответственно проходят от датчиков 56, 62 к электрическому зажиму 69. Было бы предпочтительнее, чтобы выводы 86a, 86b, 88a, 88b соединены с электрическим соединительным зажимом 69 посредством компенсационных узлов 90a, 90b, 90c. Как видно из фиг. 2, вывод 86a соединен с узлом 90a, выводы 86b и 88b соединены с узлом 90b и вывод 88a соединен с узлом 90c. Компенсационные узлы 90a, 90b, 90c предпочтительнее расположены в такой же обычно продольной позиции в слое 74 огнеупорного цемента 4 второго корпуса 16. Соответственно, компенсационные узлы 90a, 90b, 90c находятся в термическом равновесии, и исключаются нежелательные термоэлектрические силы. Предпочтительнее, чтобы компенсационные узлы 90a, 90b, 90c были соответственно электрически соединены с компенсационными контактами 92a, 92b, 92c, и регистратор температуры (не показан) электрически соединен с зондом 10 контактами 92a, 92b, 92c при использовании зонда 10.

Как должно быть понятно, ванна расплава металла обычно имеет шлаковый слой в самой верхней области ванны, в которой расплав металла подвергается воздействию воздуха и частично затвердевает. Соответственно, когда все вышеупомянутые элементы собраны, образуя зонд 10, предпочтительнее, чтобы поверх зонда 10 был помещен бумажный колпачок 94 (как это видно из фиг. 1) для защиты зонда 10 и в особенности первого конца 12 зонда 10, когда он сначала вводится через шлаковый слой в процессе погружения. Бумажный колпачок 94 растворяется в процессе прохода через шлаковый слой, но намерзание шлака на второй крышке 66 в процессе прохода зонда 10 к расплаву металла ниже шлакового слоя предотвращается.

Далее описан способ взятия пробы расплавленного металла и определения из пробы температуры ликвидуса расплавленного металла в процессе затвердевания и также одновременного определения температуры ванны расплава с использованием описанного выше зонда 10.

Предварительно зонд 10 подвешивается посредством картонной трубки 22 из металлического шеста (не показан), который имеет ненаправленный сопрягаемый конец, находящийся в электрическом контакте с электрическим соединительным зажимом 69. Затем зонд 10 погружают в ванну расплава металла через шлаковый слой поверх расплавленного металла в собственно расплавленный металл. Бумажный колпачок 94 расходуется в то время, пока зонд 10 пересекает шлаковый слой, но вторая металлическая крышка 66 и датчик 62 температуры ванны расплава и впускная трубка 36 защищены от шлака.

Когда зонд 10 входит в расплав металла, расплавленный металл контактирует и растворяет вторую крышку 66, открывая первую крышку 44, чувствительный элемент для определения температуры и устройство 60 для определения температуры ванны расплава. Соответственно, датчик 62 температуры ванны расплава начинает определять температуру вынны расплава и расплав металла контактирует и растворяет первую крышку 44, открывая впускную трубку 36. В результате проба расплавленного металла течет в пробоотборную камеру 26 через впускную трубку 36 под ферростатическим давлением до тех пор, пока пробоотборная камера 26 не заполнится. В то время как проба расплавленного металла течет через впускную трубку 36, проба раскисляется посредством раскисляющей гильзы 42. Как должно быть понятно, воздух из пробоотборной камеры 26 эвакуируется в течение операции заполнения через пористые первый и второй огнеупорный корпуса 14, 16.

Когда камера 26 полностью заполнена пробой расплава металла, течение через впускную трубку прекращается, теплоприемник 46 отбирает тепловую энергию от части расплава металла, примыкающего к отверстию 48 теплоприемника 46 для затвердевания этой части. Соответственно затвердевшая часть металла, примыкающая к теплоприемнику 46, герметизирует пробу расплавленного металла внутри пробоотборной камеры 26, и датчик 56 ликвидуса, расположенный внутри пробоотборной камеры 26, начинает определять температуру расплавленного металла, герметизированного внутри пробоотборной камеры 26. Поскольку изолирующий экран 50 отбирает тепловую энергию от внутренней части пробоотборной камеры 26 со второй скоростью R2, более низкой, чем первая скорость R1 отбора тепла от внутренних стенок камеры 27 пробоотборной камеры 26, тепловой центр пробоотборной камеры 26 перемещается, удаляясь от датчика 56 ликвидуса, герметизированная проба затвердевает вдоль фронта затвердевания, который распространяется в направлении изолирующего экрана 50, и при этом предотвращается образование газовых пустот или раковин вблизи датчика 56 ликвидуса в процессе затвердевания.

Когда фронт затвердевания проходит датчик 56 ликвидуса, скрытое тепло, высвобождающееся в процессе затвердевания, уравновешивает тепло, удаляемое или отбираемое через внутренние стенки 27 пробоотборной камеры 26, и характеризующая ликвидус остановка температуры может быть измерена датчиком 56 ликвидуса. Соответственно имея показания температуры, обеспеченные датчиком 56 ликвидуса в процессе затвердевания, можно осуществить анализ кривой охлаждения в процессе затвердевания для определения химического анализа расплава металла. После этого зонд 10 может быть извлечен из ванны расплава металла, и затвердевшая проба внутри пробоотборной камеры может быть извлечена из последней для дополнительного анализа.

Из предшествующего описания видно, что настоящее изобретение включает новый и полезный погружаемый в расплав датчик, который предотвращает образование в пробоотборной камере газовых пустот, примыкающих к датчику 56 определения температуры ликвидуса, что гарантирует то, что пробоотборная камера 26 полностью заполняется и остается заполненной даже во время извлечения из ванны расплава металла и что предотвращает неравномерный нагрев компенсационных узлов устройств 54 и 60 для определения температуры ликвидуса и температуры ванны расплава соответственно. Специалистам должно быть понятно, что могут быть сделаны изменения в варианте, описанном выше, в пределах сферы применения настоящего изобретения. Поэтому понятно, что изобретение не ограничивается описанным частным вариантом, но предназначено для oхватывания модификаций в пределах сферы использования настоящего изобретения, как заявлено в приложенной формуле.

Изобретение используется для взятия пробы расплава металла, затвердевающей определенным образом, и получения информации о температуре ликвидуса. Погружаемый в расплав металла зонд имеет удлиненную форму с возможностью контактирования с расплавом металла первым осевым концом при его погружении в расплав металла в направлении погружения. Зонд имеет огнеупорный корпус с погружным торцoм, обращенным к первому концу зонда и внутреннюю пробоотборную камеру, ограниченную множеством внутренних стенок. Одна из стенок - первая концевая стенка расположена ближе к погружному торцу или грани. Зонд имеет канал, проходящий между отверстием в погружном торце или грани и главным входным отверстием в первой концевой стенке. Зонд имеет датчик температуры расплава, расположенный внутри пробоотборной камеры, и теплоприемник, расположенный внутри пробоотборной камеры, примыкающей к первой концевой стенке и имеющий выполненное в нем отверстие, соответствующее главному входному отверстию в первой концевой стенке. Внутренние стенки пробоотборной камеры выполнены с возможностью отбора тепловой энергии от ее внутренней части с первой скоростью R1. Зонд имеет установленный внутри пробоотборной камеры и примыкающий к теплоприемнику изолирующий экран с выполненным в нем отверстием, соответствующим отверстию в теплоприемнике и главному входному отверстию в первой концевой стенке. Изолирующий экран выполнен с возможностью отбора тепловой энергии от внутренней части пробоотборной камеры со второй скоростью R2 более низкой, чем первая скорость R1. Изобретение предусматривает способ взятия пробы расплавленного металла и определения в пробе температуры ликвидуса расплавленного металла в процессе затвердевания. Изобретение обеспечивает точное определение температуры ликвидуса расплавленного металла, обеспечивает предотвращение образования газовых пустот, образующихся вокруг датчика определения температуры ликвидуса. 2 с. и 17 з. п. ф-лы, 2 ил.

| US 4401389 A, 30.08.1983 | |||

| US 4361053 A, 30.11.1982 | |||

| 0 |

|

SU404291A1 | |

| US 3656346 A, 18.04.1972 | |||

| Устройство для отбора проб жидкого металла | 1981 |

|

SU1161840A1 |

| Устройство для ввода датчиков в расплав | 1984 |

|

SU1249378A1 |

| Устройство для отбора проб жидкого металла | 1977 |

|

SU709973A1 |

Авторы

Даты

2000-09-10—Публикация

1996-01-29—Подача