Настоящее изобретение относится в целом к погружным зондам, предназначенным для измерения параметров расплавленного металла, и, в частности, к опускаемому погружному зонду, предназначенному для измерения параметров расплавленной стали в кислородной печи.

Предшествующий уровень техники

Измерение температуры ванны расплавленного металла, такого как расплавленная сталь, в кислородном конвертере имеет существенное значение для переплава и последующей обработки жидкой стали в кислородной печи. Один широко используемый способ измерения температуры расплавленной стали заключается в том, что процесс переплава временно прерывают, кислородную печь наклоняют по существу в горизонтальное положение и вручную вводят расходуемый (потребляемый) зонд, содержащий датчик температуры или другие датчики, на определенную глубину в жидкую сталь. Несмотря на то, что этот способ эффективен при определении температуры и других параметров расплавленной стали, он занимает много времени и является нетехнологичным при производстве стали.

В середине 60-х годов были внедрены так называемые "вбрасываемые" измерительные устройства на основе термопар, обеспечивающие возможность измерения температуры расплавленной стали, не прибегая при этом к дорогостоящей и отнимающей много времени операции наклона, и проведение измерений вручную. Типовые вбрасываемые измерительные устройства, применяемые в тот период времени, описаны в патентах США N 3374122 и 3497398. В измерительных устройствах, показанных в этих патентах, используются стандартный датчик на основе термопары, прикрепленной к опорной трубке, выполненный из бумаги или тонкого картона, и отдельный утяжеляющий элемент, который охватывает, по меньшей мере, часть опорной трубки, чтобы заставить измерительное устройство погрузиться в расплавленную сталь. Печь будет оставаться в вертикальном положении, а измерительное устройство будет погружено в расплавленную сталь в кислородной печи приблизительно на 60-70 футов (18,288-21,336 м). Выводной провод (проволочный вывод) соответствующей длины соединяет датчик, выполненный на основе термопары, с измерительной аппаратурой, расположенной вне кислородной печи для регистрации замеренной датчиком температуры расплавленной стали. Такие измерительные устройства несовершенны, поскольку они стремились всплыть и плавать на поверхности раздела шлак - металл, что часто приводило к неточным измерениям температуры. Проблема флотации в первую очередь возникла из-за параметров самих измерительных устройств, имеющих фактическую плотность, которая, несмотря на дополнительный утяжеляющий элемент, была меньше плотности жидкой стали. Кроме того, у подобных датчиков центр тяжести располагался высоко, что приводило к значительным погрешностям в измерениях.

При альтернативном способе выполнения измерений температуры в кислородной печи использовалась механизированная трубка (для введения газа) или зонд с универсальными датчиками для измерения температуры и/или другими датчиками, которые также не требовали наклона кислородной печи или прерывания процесса переплава. Такие механизированные системы, обеспечивая в целом хорошие результаты измерений температуры, требовали многомиллионных затрат в долларах на приобретение и установку подобных систем, а, кроме того, их эксплуатация и обслуживание были связаны со значительными расходами

Более поздние разработки вбрасываемых измерительных устройств для кислородных печей раскрыты в патентах США N 4881824 и 5275488. В патенте США N 4881824 описан погружаемый зонд, имеющий противовес и поплавок, который предназначен для того, чтобы удерживать датчик температуры на заранее установленной глубине с целью надлежащего измерения температуры расплавленной стали. Описанный зонд имеет фактическую (результирующую) плотность, которая меньше плотности жидкой стали, и имеет высоко расположенный центр тяжести, что приводит к тому, что зонд сохраняет по существу вертикальное положение в расплавленной стали только до тех пор, пока слой шлака над сталью имеет достаточно малую толщину. В патенте США N 5275488 раскрывается зонд, имеющий фактическую плотность, которая больше плотности расплавленной стали. Однако решение по данному патенту не учитывает дополнительные факторы, такие как плавучесть, вызванная захваченным газом, и высокое расположение центра тяжести, которые оба отрицательно влияют на эффективность измерения температуры.

Зонд, который имеет плотность, превышающую плотность расплавленной стали, необязательно будет погружаться в расплавленную сталь, особенно в низкоуглеродистую сталь, выплавляемую с применением большого объема кислорода, которая, как правило, находится в кислородной печи. Газовыделение вследствие реакции углерода с кислородом на поверхности такого зонда происходит тогда, когда сравнительно холодная измерительная головка зонда контактирует с высокооксигенированной сталью в ванне расплавленной стали. Выделение газа на поверхности раздела измерительная головка - жидкая сталь приводит к образованию выталкивающей силы, приложенной к измерительной головке, которая выталкивает зонд вверх из зоны, в которой необходимо выполнить измерение температуры. Зонды, раскрытые в обоих патентах, включают жесткую металлическую трубку, надетую на выводной провод у конца измерительной головки, чтобы увеличить срок службы выводного провода в ванне расплавленной стали. Несмотря на то, что жесткая металлическая трубка защищает выводной провод от расплавленного металла, она приводит к тому, что центр тяжести зонда располагается на большей высоте, а это, в свою очередь, приводит к вертикальной неустойчивости зонда, когда он погружен в жидкую сталь. Форма обеих измерительных головок зондов выполнена такой, что она особенно не способствует глубокому погружению зондов в расплавленный металл. Кроме того, использование металлических опорных стоек, как показано в патенте США N 4881824, в зоне чувствительного элемента приводит к погрешностям при измерении температуры вследствие температурных градиентов, возникающих из-за затвердевания жидкой стали на опорных стойках, а также к описанному выше выделению газа, которое происходит в процессе погружения изначально холодного зонда в ванну расплавленной стали.

На основе вышеизложенного было установлено, что силы, противодействующие проникновению измерительной головки зонда в расплавленную сталь, представляют собой силы, возникающие из-за вязкостного сопротивления газовой среды внутри кислородной печи, шлака и жидкой стали, тормозящего усилия заднего выводного провода зонда, результирующей плотности зонда по сравнению с плотностью жидкой стали, поскольку эффективная плотность уменьшается в результате прилипания шлака к датчику в процессе погружения его в расплавленную сталь, и выделения газа у измерительной головки вследствие затвердевания металла. Кроме того, циркуляция расплавленной стали в кислородной печи или способствует проникновению измерительной головки в расплавленную сталь или замедляет этот процесс. Если все эти факторы приводят к образованию результирующего направленного вниз усилия, измерительная головка продолжает погружаться до тех пор, пока выводной провод измерительного устройства не будет туго натянут, или до тех пор, пока зонд не войдет в контакт с дном кислородной печи. Если эти силы приводят к образованию результирующего направленного вверх усилия, зонд поднимается к поверхности раздела шлак - металл или в шлак.

Настоящее изобретение раскрывает опускаемый расходуемый погружной зонд, конструкция которого выполнена такой, чтобы увеличить проникновение зонда в жидкую сталь экономичным образом, одновременно минимизируя тормозящие и выталкивающие усилия. Усилие, способствующее погружению зонда по настоящему изобретению, увеличено за счет того, что увеличена эффективная плотность зонда вследствие использования стали для изготовления измерительной головки, и за счет того, что сведены к минимуму внутренние полости благодаря использованию миниатюрной термопары и заполнению всех оставшихся пустот в измерительной головке порошкообразным материалом, имеющим высокую плотность. Дополнительное уменьшение тормозящих сил осуществлено за счет того, что зонду придана форма снаряда, которая способствует глубокому проникновению зонда в расплавленную сталь. Форма снаряда позволяет уменьшить захват газа, а также силу сопротивления, действующую на зонд со стороны шлака и расплавленной стали в процессе погружения. Защищающий от шлака колпачок зонда, выполненный в соответствии с настоящим изобретением, а также стальная измерительная головка предпочтительно выполнены с аблятивным покрытием, чтобы еще более замедлить налипание шлака. Коническая форма измерительной головки зонда также приводит к уменьшению температурных градиентов в зоне датчика температуры, в результате чего получают более точные данные измерений температуры расплавленной стали. И в завершение, предусмотрен термостойкий защитный рукав вокруг по меньшей мере части выводного провода датчика, подвергающейся воздействию расплавленной стали, чтобы увеличить срок службы выводного провода при погружении зонда в расплавленную сталь.

Краткое описание сущности изобретения

Если сформулировать кратко, то настоящее изобретение раскрывает опускаемый погружной зонд, предназначенный для введения в расплавленный металл. Зонд содержит в основном цилиндрическую измерительную головку, имеющую ось и первый осевой конец, который сужен по конусу внутрь в направлении упомянутой оси. Измерительная головка выполнена из комбинации материалов, плотность которых в комбинации выше плотности расплавленного металла. Чувствительный элемент выходит наружу из первого конца измерительной головки вблизи оси. Защищающий от шлака колпачок используется для закрытия первого конца измерительной головки и чувствительного элемента. Выводной провод проходит наружу из измерительной головки, при этом один его конец электрически соединен с чувствительным элементом. Часть выводного провода, выходящая наружу из измерительной головки, закрыта защитным рукавом из термостойкого материала. В предпочтительном варианте исполнения измерительная головка изготовлена из стали и как защищающий от шлака колпачок, так и измерительная головка покрыты слоем аблятивного материала, который предотвращает прилипание шлака. Кроме того, в предпочтительном варианте исполнения все внутренние полости измерительной головки заполнены порошкообразным материалом и предусмотрена опорная трубка, которая контактирует со вторым осевым концом измерительной головки и служит опорой для выводного провода.

Краткое описание чертежей

Вышеизложенное краткое описание изобретения, а также нижеследующее подробное описание предпочтительного варианта исполнения изобретения будут лучше поняты при рассмотрении их совместно с приложенными чертежами. В целях иллюстрации изобретения на чертежах показан вариант исполнения, который в настоящее время является предпочтительным, однако следует понимать, что изобретение не ограничено конкретными раскрытыми способами и средствами. На чертежах:

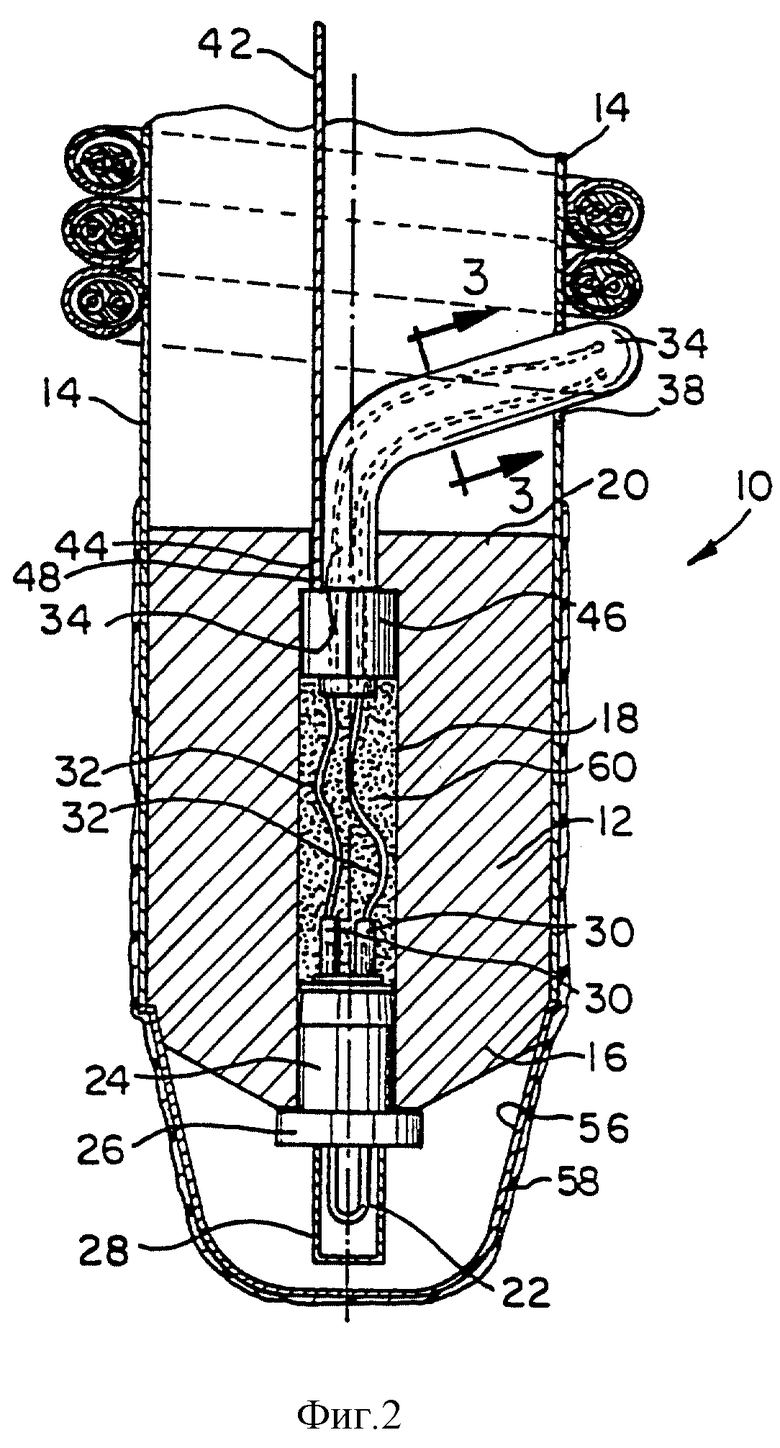

фиг. 1 представляет собой вертикальный вид предпочтительного варианта исполнения опускаемого погружного зонда, выполненного в соответствии с настоящим изобретением;

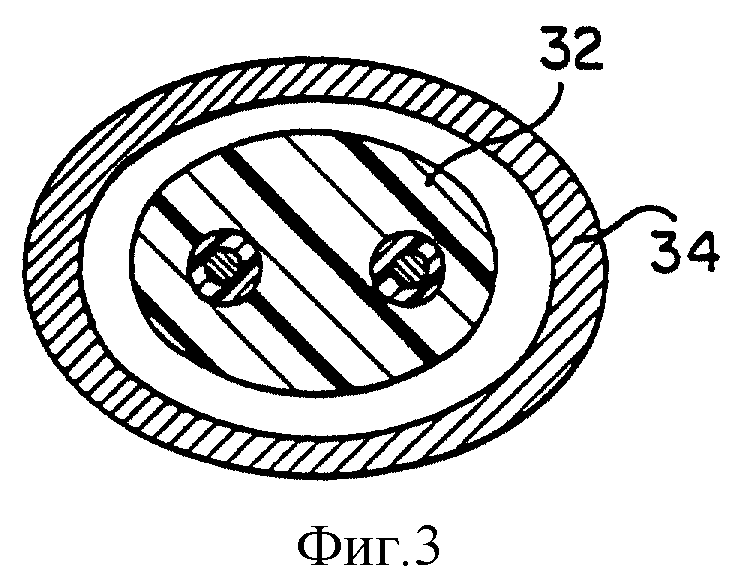

фиг. 2 представляет собой сечение 2-2 части зонда на фиг. 1; и

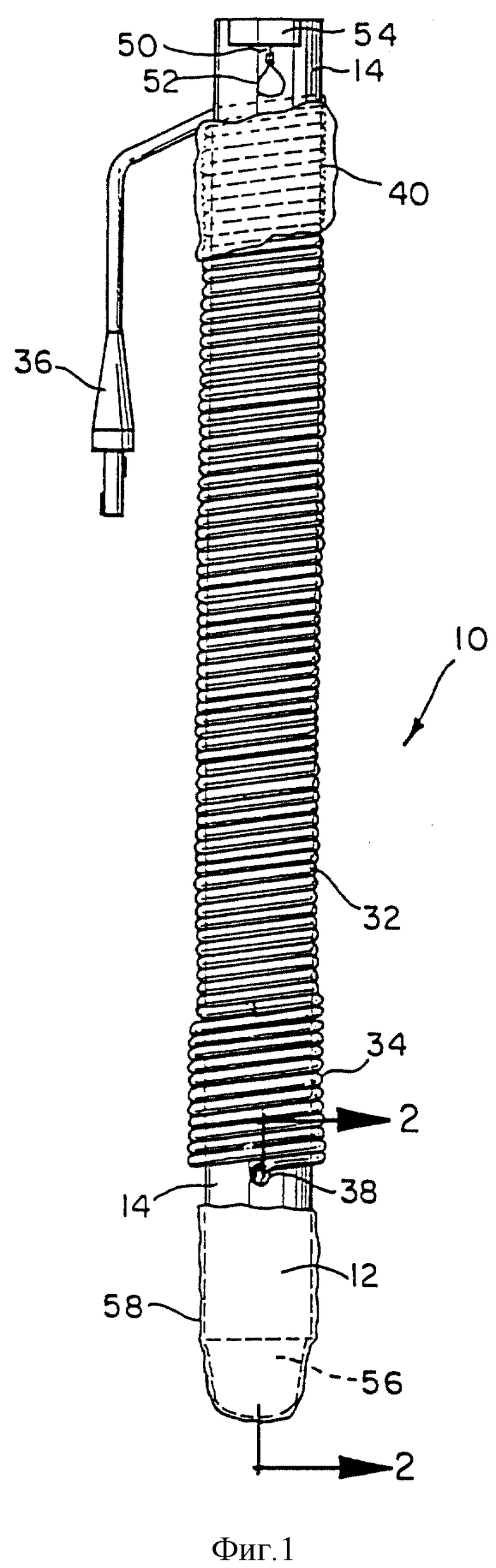

фиг. 3 представляет собой увеличенное сечение 3-3 на фиг. 2.

Описание предпочтительного варианта осуществления изобретения

Как показывают чертежи, на которых одинаковые номера позиций используются для обозначения одинаковых элементов, на фиг. 1 изображен предпочтительный вариант исполнения опускаемого погружного зонда 10, выполненного в соответствии с настоящим изобретением. Опускаемый погружной зонд 10 представляет собой зонд такого типа, какой предпочтительно предназначен для использования при измерении одного или более параметров расплавленной стали, подвергающейся переплаву в кислородной печи BOF (BOF - basic oxygen furnace). Более точно, приведенный в данной заявке вариант исполнения зонда 10 используется для измерения температуры расплавленной стали в ванне расплавленной стали. Естественно, специалистам в данной области ясно, что настоящее изобретение не ограничено зондом, который применяется только для выполнения измерений температуры, а также не ограничено зондом, предназначенным для использования при измерении только параметров расплавленной стали или даже расплавленной стали в кислородной печи. Таким образом, следует ясно понимать, что зонд, выполненный в соответствии с настоящим изобретением, можно использовать для измерения других параметров другого расплавленного металла, кроме стали, по существу при любом типе обработки расплавленного металла.

В представленном варианте исполнения опускаемый погружной зонд 10 состоит из двух главных узлов - измерительной головки 12 и удлиненной, в основном цилиндрической опорной трубки 14 для выводного провода, часть которой охватывает измерительную головку 12. Как лучше всего видно на фиг. 2, измерительная головка 12 имеет по существу цилиндрическую форму, в основном симметрична относительно своей вертикальной оси и содержит первый осевой конец 16, который по существу сужен в виде конуса внутрь в направлении оси, так что первый осевой конец 16 имеет по существу коническую форму. Предпочтительно измерительная головка 12 выполнена из материалов, имеющих в комбинации результирующую плотность, которая больше плотности расплавленного металла, внутрь которого зонд 10 должен быть погружен. Как правило, расплавленная сталь, получаемая в кислородном конвертере, имеет плотность приблизительно 7,0 г/см3 (граммов на кубический сантиметр). В представленном в настоящей заявке варианте исполнения измерительная головка 12 также имеет плотность, превышающую 7,0 г/см3. Естественно, очевидно, что плотность измерительной головки 12 будет изменяться в зависимости от конкретного вида расплавленного металла, от конкретного вида используемого процесса, а также от других параметров расплавленного металла.

В предпочтительном в настоящий момент варианте исполнения измерительная головка 12 выполнена главным образом из стали и, предпочтительно, из стальной прутковой заготовки, имеющей высокую плотность, а не из стальной отливки. Кроме того, измерительная головка 12 имеет в основном цилиндрическое отверстие 18, проходящее по существу через центральную ось измерительной головки 12 от первого осевого конца 16 к второму осевому концу 20. Чувствительный элемент, в настоящем варианте исполнения представляющий собой термопару из сплава платины, имеющую калибровку типа B, такого типа, который, как правило, используется при производстве стали, заключен по существу в U-образную кварцевую трубку 22, концы которой закреплены с помощью огнеупорного цемента или любого другого пригодного огнеупорного материала в керамическом корпусе 24. В настоящем варианте исполнения керамический корпус 24 имеет по существу цилиндрическую форму и выполнен с такими размерами, чтобы входить по плотной посадке в отверстие 18 измерительной головки 12. Кольцевой буртик 26 с диаметром, по меньшей мере, немного превышающим диаметр остальной части керамического корпуса 24, упирается в первый осевой конец 16 измерительной головки 12 для правильного позиционирования кварцевой трубки 22. Керамический корпус 24 может быть закреплен внутри осевого отверстия 18, используя огнеупорный цемент или другой пригодный материал. Тонкий металлический защитный элемент 28, имеющий форму наперстка, первоначально окружает и по существу защищает (содержит внутри себя) U-образную кварцевую трубку 22. Защитный элемент 28 защищает хрупкую кварцевую трубку 22 и заключенную в ней термопару в процессе исходного введения зонда 10 в ванну расплавленного металла до тех пор, пока защитный элемент 28 не расплавится после его контакта с жидкой сталью в течение заранее определенного периода времени.

Противоположный осевой конец керамического корпуса 24 содержит пару металлических контактов 30, которые электрически соединены с термопарой, заключенной в U-образную кварцевую трубку 22. Два соединительных выводных провода, как правило марки 18 AWG (American wire gage - Американский сортамент проводов и проволок), образующие двухжильный кабель 32 с резиновой изоляцией и рубашкой, прикреплены к контактам 30 и проходят через отверстие 18 и наружу из второго осевого конца 20 измерительной головки 12. Удаленный конец выводного провода 32 заканчивается стандартным электрическим соединительным элементом 36, таким, как модифицированный узел контакта Electro-Nite EN-3 или любой другой тип соединителя, по существу хорошо известный, промышленно изготавливаемый и предназначенный для использования при присоединении выхода датчика к стандартной или типовой измерительной аппаратуре (непоказанной) для получения и обработки результатов измерений температуры, полученных термопарой.

Срок службы выводного провода 32 составляет приблизительно от шести до восьми секунд в жидкой стали. Срок службы может быть увеличен путем использования защитного рукава 34, надеваемого, по меньшей мере, на часть выводного провода 32, которая подвергается воздействию жидкой стали. Защитный рукав 34, который предпочтительно изготовлен из резиноподобной смеси, обеспечивает тепловую изоляцию для открытой части выводного провода 32, когда зонд 10 погружен в расплавленную сталь. Защитный рукав 34 проходит за измерительную головку 12 на заранее определенную длину, задаваемую, по меньшей мере, для максимальной ожидаемой глубины погружения зонда 10 в жидкую сталь. В предпочтительном в настоящий момент варианте исполнения часть защитного рукава 34, выходящая за измерительную головку 12, составляет приблизительно 6 футов (1,83 м). Однако защитный рукав 34 может быть длиннее или короче для конкретного случая применения в зависимости от глубины, на которую измерительное устройство 10 должно быть погружено в расплавленную сталь. Таким образом, защитный рукав 34 продлевает срок службы выводного провода 32, соответственно увеличивая продолжительность периода времени, в течение которого можно выполнять измерения температуры в жидкой стали. Срок службы выводного провода 32 с защитным рукавом 34 увеличивается приблизительно до шестнадцати секунд. Предпочтительно, как лучше показано на фиг. 1, защитный рукав 34 и заключенный в нем выводной провод 32 спирально намотаны вокруг опорной трубки 14 для выводного провода. В альтернативном варианте защитный рукав 34 и выводной провод 32 могут быть намотаны или сложены внутри опорной трубки 14. В опорной трубке 14 предусмотрено отверстие или паз 38 для вывода защитного рукава 34 и выводного провода 32 к наружной поверхности опорной трубки 14. Предпочтительно часть выводного провода 32 неплотно прикреплена к удаленному концу опорной трубки 14, используя промышленно изготавливаемый эластичный оберточный материал 40, который покрывает небольшую часть спирально намотанного выводного провода 32. Прочность оберточного материала 40 достаточна для того, чтобы удерживать выводной провод 32 на опорной трубке 14 в процессе изготовления, транспортировки и выполнения различных операций с зондом 10, но достаточно мала для того, чтобы обеспечить возможность разматывания выводного провода 32 и его легкого отделения от опорной трубки 14, когда зонд 10 используется для выполнения измерений температуры описываемым ниже способом.

Предусмотрен отдельный удлиненный опорный элемент, предназначенный для того, чтобы служить опорой зонду 10 перед введением зонда 10 в расплавленную сталь. В предпочтительном в настоящий момент варианте исполнения опорный элемент представляет собой стальной опорный трос 42, имеющий первый конец 44, который закреплен рядом со вторым осевым концом 20 измерительной головки 12. В настоящем варианте исполнения первый конец 44 опорного троса 42 и выводной провод 32 закреплены внутри отверстия 18 измерительной головки 12, используя промышленно изготавливаемый зажим 46 для троса, который имеет вид угла, образованного неразрезанным листовым материалом, и имеет наружный диаметр, который по существу такой же, как внутренний диаметр отверстия 18. Зажим 46 для троса входит в контакт с проходящим внутрь кольцевым буртиком 48, расположенным рядом со вторым осевым концом 20 измерительной головки 12. Герметизирующий заливочный компаунд, например, затвердевшая эпоксидная смола, огнеупорный герметизирующий цемент или другой пригодный материал (непоказанный) может быть использован для крепления зажима 46 для троса, первого конца 44 опорного троса 42 и выводного провода 32 к измерительной головке 12. Второй конец 50 стального опорного троса 42 выполнен в виде по существу круглой петли 52. Таким образом, петлю 52 можно прикрепить к крюку или другому элементу, который служит опорой зонду 10 над ванной расплавленной стали перед погружением зонда 10. Предпочтительно стальной опорный трос 42 имеет длину, которая, по меньшей мере, немного больше общей длины опорной трубки 14, так что, по меньшей мере, часть опорного троса 42 проходит за удаленный конец опорной трубки 14. Для облегчения манипулирования зондом 10 при транспортировке второй конец 50 опорного троса 42 прикреплен к удаленному концу опорной трубки 14 полоской липкой ленты 54 или каким-либо иным подходящим способом. Зонд 10 может быть извлечен из картонной коробки, предназначенной для его транспортировки, путем захвата опорной трубки 14 или путем захвата петли 52 опорного троса 42.

Защищающий от шлака колпачок 56 закрывает первый конец 16 измерительной головки. Защищающий от шлака колпачок 56, который изготовлен из стали с толщиной 0,030 дюйма (0,762 мм), имеет по существу форму усеченного конуса и используется для закрывания и защиты U-образной кварцевой трубки 22, содержащей термопару, в процессе пропускания зонда 10 через слой шлака, когда происходит погружение зонда 10 в расплавленную сталь. Как лучше показано на фиг. 1, форма защищающего от шлака колпачка 56 в сочетании с измерительной головкой 12 и опорной трубкой 14 придает зонду 10 снарядообразный (пулеобразный) вид. В предпочтительном в настоящий момент варианте исполнения наружная поверхность защищающего от шлака колпачка 56 покрыта слоем 58 материала, который замедляет или предотвращает прилипание шлака к защищающему от шлака колпачку 56 в процессе прохода зонда 10 через слой шлака. В настоящем варианте исполнения слой 58 материала выполнен из абляционного материала, хотя специалистам в данной области ясно, что альтернативно могут быть использованы и другие материалы. Как лучше всего показано на фиг. 2, слой аблятивного материала 58 также покрывает наружную поверхность измерительной головки 12. Слой 58 аблятивного материала в настоящем варианте исполнения состоит из органического соединения, которое разлагается при контакте с высокотемпературным шлаком, образуя газовый слой, который предотвращает или замедляет прилипание шлака к защищающему от шлака колпачку 56. Защищающий от шлака колпачок 56, помимо защиты измерительной головки 12 от повреждения в момент соударения зонда со шлаком, предотвращает прилипание шлака к защитному элементу 28 или к U-образной кварцевой трубке 22, в которой размещена термопара. Защищающий от шлака колпачок 56 также может иметь отверстие на своем осевом конце, которое способствует быстрому расплавлению защищающего от шлака колпачка 56 в жидкой стали.

Внутренняя полость, образованная частью отверстия 18 между керамическим корпусом 24 и зажимом 46 для троса, а также любые другие пустоты (непоказанные) внутри измерительной головки 12 заполнены порошкообразным материалом 60 для увеличения эффективной плотности измерительной головки 12. В настоящем варианте исполнения порошкообразный материал 60 представляет собой материал с очень высокой плотностью, такой как цирконовый песок. Однако порошкообразный материал 60 при желании может представлять собой обладающий большой плотностью металлический материал или какой-либо другой тип порошкообразного материала. Порошкообразный материал более предпочтителен по сравнению со сплошным (твердым) отливаемым материалом, поскольку использование порошкообразного материала позволяет уменьшить нагрузки, девствующие на элементы измерительного устройства, когда происходит погружение зонда 10 в расплавленную сталь, и обеспечивает возможность ограниченного смещения выводного провода 32 между керамическим корпусом 24 и зажимом 46 для троса.

При использовании зонда 10 для измерения температуры стали внутри ванны расплавленной стали применяют соответствующий механизм опускания для захвата петли 52 на удаленном конце стального опорного троса 42, и соединительный элемент 36 вставляют в соответствующий дополняющий соединительный элемент (непоказанный), связанный с измерительной аппаратурой, расположенной снаружи ванны расплавленного металла. Зонд 10 поднимают с помощью опускающего механизма на соответствующую высоту над ванной расплавленной стали по существу в вертикальном положении, при этом измерительная головка 12 и защищающий от шлака колпачок 56 направлены вниз. Как правило, зонд 10 поднимают на высоту приблизительно от пятидесяти до семидесяти футов (от 15,24 до 21,336 м) над расплавленной сталью. После этого с помощью опускающего механизма зонд 10 опускают, чтобы он опустился вниз в расплавленную сталь. По мере того как зонд 10 опускается к поверхности расплавленной стали, защитный рукав 34 и выводной провод 32 разматываются с опорной трубки 14. Потенциальная энергия и снарядообразная форма зонда 10 в сочетании с высокой результирующей плотностью измерительной головки 12 и слоем 58 аблятивного материала на защищающем от шлака колпачке 56 и измерительной головке 12 приводят к надлежащему проникновению (проходу) зонда 10 через слой шлака и в расплавленную сталь на соответствующую глубину для выполнения измерения температуры. Сочетание обладающей высокой плотностью измерительной головки 12 и низкого расположения центра тяжести зонда 10 способствует поддержанию вертикальной устойчивости зонда 10, когда он проходит через слой шлака и в расплавленную сталь. Коническая форма защищающего от шлака колпачка 56 в сочетании со слоем 58 аблятивного материала на защищающем от шлака колпачке 56 и на наружной поверхности измерительной головки 12 способствует быстрому перемещению зонда 10 через слой шлака и предотвращает или сводит к минимуму накопление шлака на защищающем от шлака колпачке 56 или на измерительной головке 12, которое могло бы привести к возникновению сопротивления, замедляющего движение зонда 10 вниз, а также могло бы привести к уменьшению результирующей плотности зонда 10. Когда защищающий от шлака колпачок 56 растворится, по существу коническая форма первого осевого конца 16 измерительной головки 12 будет способствовать минимизации захватывания газа, чтобы уменьшить выталкивающие силы, действующие на зонд 10, и чтобы свести к минимуму температурные градиенты в зоне U-образной кварцевой трубки 22, которая содержит термопару, тем самым обеспечивая более точное измерение температуры расплавленной стали. Защитный рукав 34 защищает выводной провод 32 от отрицательного воздействия расплавленной стали в течение существенного периода времени, обеспечивая возможность выполнения более длительного измерения параметров расплавленной стали.

Из вышеприведенного описания предпочтительного варианта исполнения можно видеть, что настоящее изобретение представляет собой опускаемый погружной зонд, предназначенный для введения в расплавленный металл с целью измерения одного или более параметров расплавленного металла. Специалистам в данной области ясно, что могут быть выполнены модификации или изменения вышеописанного варианта исполнения, не отходя от широкой изобретательской идеи изобретения. Таким образом, следует понимать, что настоящее изобретение не ограничено конкретным вариантом исполнения, раскрытым в описании, но предусматривает охват всех вариантов исполнения в рамках объема или идеи приложенных пунктов формулы изобретения.

Опускаемый погружной зонд используется для измерения параметров расплавленного металла. Он содержит цилиндрическую измерительную головку, имеющую ось и первый осевой конец, который сужен в виде конуса внутрь в направлении оси. Измерительная головка изготовлена из комбинации материалов, имеющих в сочетании плотность, превышающую плотность расплавленного металла. Чувствительный элемент проходит наружу из первого осевого конца измерительной головки рядом с осью и защищающий от шлака колпачок закрывает первый конец измерительной головки и чувствительный элемент. Выводной провод выходит наружу из измерительной головки и имеет один конец, электрически присоединенный к чувствительному элементу. Предпочтительно защищающий от шлака колпачок и измерительную головку покрывают абляционным материалом. Выводной провод и защитный рукав могут быть спирально намотаны на опорную трубку для выводного провода, которая контактирует с вторым осевым концом измерительной головки. Технический результат - увеличение проникновения зонда в расплавленный металл. 17 з.п. ф-лы, 3 ил.

| US 4881824 А, 21.11.1989 | |||

| US 5275488 А, 04.11.1994 | |||

| US 3374122 А, 19.03.1968 | |||

| US 3497398 А, 24.02.1970 | |||

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТЕМПЕРАТУРЫ РАСПЛАВА | 1992 |

|

RU2026391C1 |

| Устройство для измерения температуры | 1983 |

|

SU1232959A1 |

Авторы

Даты

2001-03-20—Публикация

1996-02-05—Подача